2. 大庆油田有限责任公司天然气分公司油气加工三大队

2. Natural Gas Company of Daqing Oilfield Company Limited

0 引言

目前中国石油天然气股份有限公司(简称中国石油)的抽油机井平均系统效率仅为24%,举升能耗约占油田总能耗的30%[1]。测试结果表明,抽油机井井下效率一般都低于50%,是导致抽油机井系统效率低的一个主要原因[2]。因此,研究井下抽油泵的工作机理和效率,对油田的节能降耗和长期稳定开发有着十分重要的意义。

抽油泵效率较低的原因除了泵充满度、气体和泵冲程损失之外,还有泵泄漏的影响。抽油泵的泄漏主要分为两部分:一是柱塞与泵筒间的移动副形成的环形间隙漏失,二是阀球滞后关闭带来的阀隙漏失[3]。本文重点研究阀隙漏失。国内外学者充分考虑了泵阀的动态效应以及魏氏效应对泵内液体连续流条件的影响,对泵阀的运动规律做了大量的研究工作[4-7],但数值模拟研究很少。本文采用理论分析与数值模拟相结合的方法,对流体进泵过阀流动以及泵内流体流动规律进行研究,以期对抽油泵泄漏理论研究起到推动作用,同时为抽油泵的改进和效率提高打下坚实的理论基础。

1 理论计算分析 1.1 进油阀结构及相关参数进油阀结构如图 1所示。进油阀由阀球、阀座和阀罩等组成,其中对抽油泵性能影响较大的参数是阀球尺寸和球室高度。图 1中所示进油阀是一种槽型球室结构,飘忽量小,有助于阀球的开启和关闭,目前常用的闭式阀罩多采用此种结构。阀球室按槽数量可分为四槽和三槽。三槽球室流动性好但磨损较快,主要用于稠油开采。常见球室是四槽结构[8]。图 1所示四槽型球室截面图中,中心球状结构为阀球,外侧是四槽型阀罩,其中S1表示阀球和阀罩所形成的环形面积,S2表示槽型球室月牙形面积,总流道面积为环形面积S1与4个S2月牙形面积之和。

|

| 图 1 进油阀结构示意图 Fig.1 Structural schematic of the inlet valve |

1.2 进油阀的开启程度

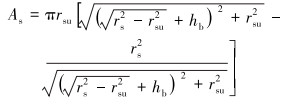

进油阀球室高度会限制阀球的开启程度,阀球开启程度过大会导致阀球落座滞后,使得泵阀漏失量增大,开启程度过小会导致流体流动阻力变大,影响抽油泵的充满程度[8]。进油阀的开启程度k是阀隙过流面积与阀孔截面积之比,由图 1a可知,阀隙过流面积即圆台EFCBE的侧面积,其计算公式为:

|

(1) |

其中

|

(2) |

式中:hb为进油阀球升程,m;rs为进油阀球半径,m;rsu为阀孔研合面上端面半径,m;a为阀球与阀座的研合宽度,m;rh为阀座孔半径,m;α为阀座锥角,取70°。

则进油阀的开启程度可表示为:

|

(3) |

式中:As为阀隙过流面积,m2;Av为阀孔截面积,m2。

1.3 进油阀流量系数及流动形态划分 1.3.1 流量系数流量系数是评价流体通过泵阀难易程度的性能指标,根据流量系数可判断阀球开启到哪个位置可满足抽油泵的抽汲需要[9]。一般将流量系数定义为流体通过泵阀时单位压力损失下的流量,符号为Kv,则有:

|

(4) |

图 2为流体过阀示意图。根据图 2中的1、2两截面建立伯努利方程,得到流量公式:

|

| 图 2 流体过阀示意图 Fig.2 Schematic diagram of fluid through valve |

|

(5) |

若忽略重位压差的影响,则式(5)变为:

|

(6) |

式中:ξ为泵阀阻力系数;Ap为泵阀出口截面积,m2;g为重力加速度,m/s2;Q为截面2处流体体积流量,m3/s;z1、z2分别为截面1、2在竖直方向上的高度,m;p1、p2分别为截面1、2处的压力,Pa;v1、v2分别为截面1、2处的流体速度,m/s;ρ1、ρ2分别为截面1、2处流体密度,kg/m3。

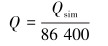

1.3.2 过阀流动形态划分流体过阀的流动形态可以根据雷诺数来划分。雷诺数与流体的平均流速、水力直径和流体的运动黏度有关[9],其计算公式为:

|

(7) |

式中:do为阀孔直径,m;vf为流体平均流速,m/s;γ为流体运动黏度,m2/s。

当Re≤2 320时,流动状态为层流,当Re>2 320时,流动状态为湍流。

1.4 进油阀球直径选择进油阀的漏失和过阀阻力是影响抽油泵抽汲能力的主要因素,漏失和过阀阻力过大会导致抽油泵的抽汲能力变弱,反之则抽汲能力变强。流体过阀时首先通过阀座孔,然后流过阀罩和阀球形成的环形空间,因此阀座孔面积和流道面积对泵阀的性能影响较大[10-11]。

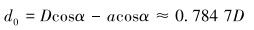

1.4.1 阀球直径对阀座孔面积的影响阀座与阀球配合如图 3所示。阀座孔面积S0与阀球直径D、阀座锥角α以及研合宽度a等有关。为分析阀球直径与阀座孔面积的关系,设阀座锥角α=70°,研合宽度a=0.06D,则阀座孔直径d0为:

|

| 图 3 阀座与阀球配合示意图 Fig.3 Schematic diagram of matching of valve seat and ball |

|

(8) |

用阀座孔面积S0与泵筒内孔截面积SB之比p0来评判阀座孔面积的相对大小,则有:

|

(9) |

当柱塞直径为25 mm时,阀座孔面积比随着阀球直径的增大而增大,阀座孔和柱塞直径相等时的阀球直径为31 mm。

1.4.2 阀球直径对流道面积比的影响四槽型球室流道过流面积与阀球直径的关系为:

|

(10) |

同样,可用流道面积S与泵筒内孔截面积SB之比p来评判流道面积的相对大小,则有:

|

(11) |

式中:S为槽型球室流道面积,mm2;D为阀球直径,mm;DB为泵径,mm。

流道面积比p越大,流体过阀阻力损失越小。当柱塞直径为25 mm时,阀球直径D越大,流道面积比p越大。当流道面积不小于柱塞截面积时,流道过流面积不再是限制因素,按照API标准,此时阀球直径为38.1 mm。

从流道面积比和阀座孔面积比两方面考虑,为使流体有足够的过流通道,在API规范下,进油阀球直径选为38.1 mm。

2 数值模拟分析 2.1 进油阀模型建立及边界条件设置 2.1.1 几何模型建立及网格划分考虑到抽油泵泵阀结构的复杂性,用SolidWorks软件建立进油阀三维实体模型并获得流体域模型,如图 4a所示。利用Mesh软件对模型进行网格划分。为了保障计算精度,模型整体采用六面体网格局部加密的划分方式,分别划分网格单元数为16 172、23 812、39 254、54 960、78 296五组网格,并进行无关性检验,最终选择54 960数量的网格进行数值模拟分析,网格划分结果如图 4b所示。

|

| 图 4 进油阀流体域模型与网格划分 Fig.4 Fluid domain model and meshing of the inlet valve |

2.1.2 边界条件及仿真参数设置

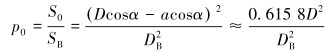

抽油泵吸液只发生在上冲程,若抽油机工作为对称循环,即抽油泵的吸油和排油时间相等,则在同等的过阀平均流速条件下,抽油泵的理论日产量和连续过流日排量的关系、排液量、阀口的液流速度如下:

|

(12) |

|

(13) |

|

(14) |

式中:Qsim为连续过流日排量,m3;Qthe为理论日产量,m3;Q为排液量,m3/s;v为流体入口速度,m/s;d0为阀孔直径,m。

以水属性设置仿真介质的主要参数,按照相关要求改变密度和黏度等参数,采用湍流模型,入口设置速度入口,出口为压力出口,壁面无滑移,进行数值模拟仿真。连续过流日排量和阀座入口速度的关系如表 1所示。

| 连续过流日排量/m3 | 2 | 6 | 10 | 14 | 18 | 22 | 26 | 30 |

| 入口流速/(m·s-1) | 0.032 7 | 0.098 2 | 0.163 7 | 0.229 2 | 0.294 7 | 0.360 2 | 0.425 7 | 0.491 2 |

2.2 槽型球室进油阀仿真分析 2.2.1 流量对过阀流动规律的影响

在流量10 m3/d、出口压力2 MPa的条件下进行仿真,得到阀球在逐渐开启过程中的速度和压力云图,如图 5所示。

|

| 图 5 不同开启状态下进油阀的压力和速度云图 Fig.5 Pressure and velocity distribution of the inlet valve under different opening conditions |

从图 5可以看出,当阀球离开阀座后,随着阀球的跳起高度不同,阀腔内的速度和压力也在不断变化。阀球跳得越高,最大速度和压力波动越小。

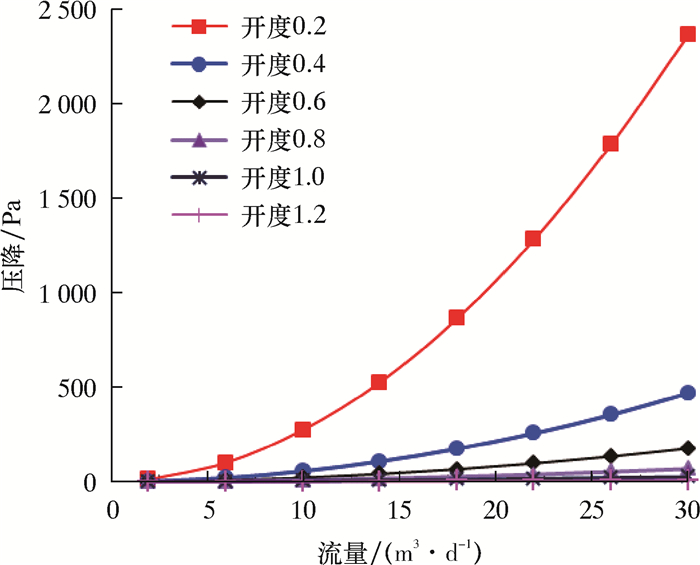

在阀球逐渐开启过程中,分别按照表 1中日产液量对应流速对进油阀的流体流动规律进行数值模拟,获得流量与流场分布规律和压降的关系,如图 6所示。从图 6可见:当泵阀开启程度相同时,泵阀进出口压差随流量的增大而增大;当流量一定时,泵阀进出口压差随泵阀开启程度的增大而减小;当泵阀开启程度大于0.8时,压降随流量变化很小。

|

| 图 6 不同流量下的流体过阀压降 Fig.6 Pressure drop of flow through valve at different flow rates |

2.2.2 黏度对过阀流动规律的影响

在泵阀逐渐开启过程中,按10 m3/d流量,1、5、10、20、40和80 mPa·s的井液黏度对进油阀的过阀流体流动规律进行数值模拟,获得黏度与压降的关系,如图 7所示。从图 7可见:在相同流量下,进油阀进出口压差随着井液黏度的增大而增大;而黏度一定时,泵阀进出口压差随着泵阀开启程度的增大而减小。

|

| 图 7 不同黏度下的流体过阀压降 Fig.7 Pressure drop of flow through valve at different viscosities |

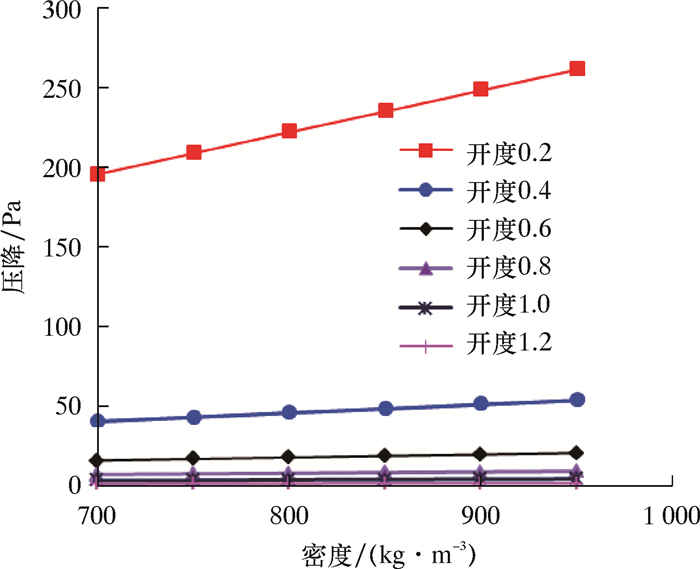

2.2.3 密度对过阀流动规律的影响

在泵阀逐渐开启过程中,按10 m3/d流量、井液密度700、750、800、850、900和950 kg/m3进行数值模拟分析,获得井液密度与压降关系,如图 8所示。从图 8可见:在相同流量下,进油阀进出口压差随着井液密度的增大而增大,但是变化幅度比流量和黏度小;而密度一定时,泵阀进出口压差随泵阀开启程度的增大而减小。

|

| 图 8 不同密度下的过阀压降 Fig.8 Pressure drop of flow through valve at different densities |

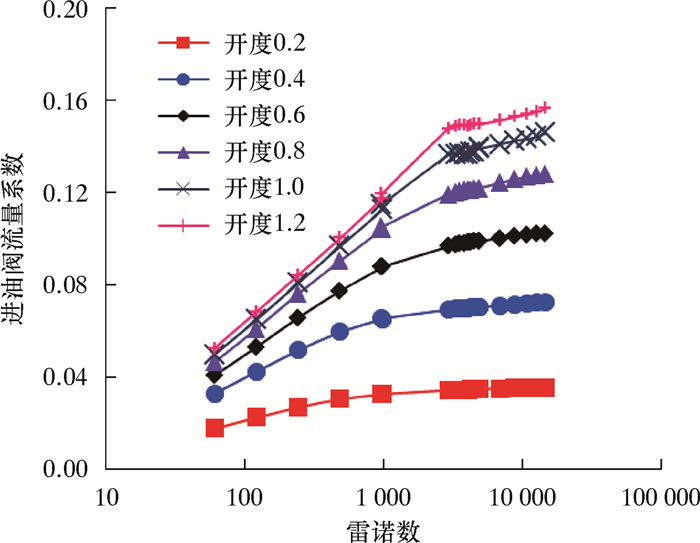

2.2.4 进油阀流量系数的确定

泵阀的流量系数与流量、黏度和密度有关,即流量系数和雷诺数有关。通过对以上仿真结果的分析和整理,获得流量系数随雷诺数的变化曲线,如图 9所示。

|

| 图 9 流量系数与雷诺数的关系曲线 Fig.9 Relation curve of the flow coefficient and Reynolds number |

一般来说,流量系数越大,泵阀过流性能越好。从图 9可以看出,泵阀开启程度越大,流量系数越大。对仿真结果采用二元线性回归拟合,得到进油阀流量系数与雷诺数和泵阀开启程度的函数关系,具体表达如下:

|

(15) |

针对我国油田抽油机井系统效率低和能耗大的问题,采用理论分析与数值模拟相结合的方法,对流体进泵过阀流动以及泵内流体流动规律进行研究,得到如下结论:

(1) 从流道面积比和阀座孔面积比两方面因素考虑,为使流体有足够的过流通道,根据API标准要求,确定进油阀球直径为38.1 mm。

(2) 进油阀球室越高,开启程度越大,流体阻力压降损失越小,但当泵阀开启程度大于0.8时,对流体过阀流动性能的影响很小,因此只需限制开启程度略大于0.8即可得到合适的球室高度,即球室高度不小于阀球直径的1.25倍。

(3) 研究结果可进一步推动抽油泵泄漏理论的研究,也可为抽油泵的结构改进和效率提高提供理论依据。

| [1] |

刘合, 郝忠献, 王连刚. 人工举升技术现状与发展趋势[J]. 石油学报, 2015, 36(11): 1441-1448. LIU H, HAO Z X, WANG L G. Current technical status and development trend of artificial lift[J]. Acta Petrolei Sinica, 2015, 36(11): 1441-1448. DOI:10.7623/syxb201511014 |

| [2] |

王岩楼, 张传绪, 于俊波, 等. 低渗透油田机械采油节能降耗技术[M]. 北京: 石油工业出版社, 2010. WANG Y L, ZHANG C X, YU J B, et al. Low permeability oil field machinery production energy saving technology[M]. Beijing: Petroleum Industry Press, 2010. |

| [3] |

张琪. 采油工程原理与设计[M]. 东营: 中国石油大学出版社, 2000. ZHANG Q. Principle and design of oil production engineering[M]. Dongying: China University of Petroleum Press, 2000. |

| [4] |

LEKIA S D L, EVANS R D. A coupled rod and fluid dynamic model for predicting the behavior of sucker-rod pumping systems. Part 1:model theory and solution methodology[J]. SPE Production & Facilities, 1995, 10(1): 26-33. |

| [5] |

孟英峰, 梁红, 张仲良. 往复泵泵阀运动规律的建模与仿真[J]. 石油机械, 1995, 23(5): 16-20. MENG Y F, LIANG H, ZHANG Z L. Modeling and simulation of the motion law of reciprocating pump valves[J]. China Petroleum Machinery, 1995, 23(5): 16-20. |

| [6] |

董世民, 姚春冬, 刘春忠, 等. 抽油泵泵阀运动规律的计算机仿真[J]. 系统仿真学报, 2000, 12(2): 116-119. DONG S M, YAO C D, LIU C Z, et al. Computer simulation of the motion law of pumping valves[J]. Journal of Systems Simulation, 2000, 12(2): 116-119. DOI:10.3969/j.issn.1004-731X.2000.02.009 |

| [7] |

余海洋, 方世跃. 基于Matlab的有杆抽油泵泵阀运动仿真研究[J]. 成都理工大学学报(自然科学版), 2007, 34(6): 669-674. YU H Y, FANG S Y. Research on simulation of sucker rod pump valve motion based on Matlab[J]. Journal of Chengdu University of Technology (Natural Science Edition), 2007, 34(6): 669-674. DOI:10.3969/j.issn.1671-9727.2007.06.017 |

| [8] |

沈迪成, 艾万诚, 盛曾胜, 等. 抽油泵[M]. 北京: 石油工业出版社, 1994: 115-116. SHEN D C, AI W C, SHENG Z S, et al. Oil well pump[M]. Beijing: Petroleum Industry Press, 1994: 115-116. |

| [9] |

李琦.抽油泵间隙流与阀隙流流动特性仿真研究[D].大庆: 东北石油大学, 2016. LI Q. Simulation study on clearance flow and valve clearance flow characteristics of pumps[D]. Daqing: Northeast Petroleum University, 2016. |

| [10] |

曾宪来. ø25小直径抽油泵结构优化设计与性能研究[D].大庆: 东北石油大学, 2017. ZENG X L. Structural optimization design and performance study of 25 small diameter pumps[D].Daqing: Northeast Petroleum University, 2017. |

| [11] |

姜民政, 孙振旭, 王丽丽. 抽油泵能耗机理数值仿真研究[J]. 流体机械, 2011, 39(5): 35-39. JIANG M Z, SUN Z X, WANG L L. Numerical simulation study on energy consumption mechanism of pumps[J]. Fluid Machinery, 2011, 39(5): 35-39. DOI:10.3969/j.issn.1005-0329.2011.05.008 |