2. 中海油研究总院有限责任公司

2. CNOOC Research Institute Co., Ltd.

0 引言

水下连接器是深水油气开发中的关键设备之一,被广泛用于水下采油树、管汇以及PLET(海底管线终端)等水下设备之间的连接,其应用前景广、技术难度大、产品附加值高,其市场目前被FMC和Cameron等国外公司垄断[1-2]。

我国对水下连接器的研究处于起步阶段,还没有适用于深海的成熟连接器。中国海洋石油工程股份有限公司承接的“十一五”国家“863”重点项目“深水海底管道铺设技术”的子课题“深水海底管道水下回接技术及AUT检测设备国产化技术研究”对海底管道回接技术及连接器进行了研究。哈尔滨工程大学依托此课题设计出5种方案,连接器的设计基础为:水深3 000 m,管道内石油压力15 MPa,管道内径134.5 mm。

为了打破国外垄断,形成自主知识产权,在“十三五”期间,由中海油研究总院有限责任公司牵头,南阳二机石油装备集团股份有限公司(以下简称南阳二机集团)承担了国家科技重大专项之子课题——水下连接器和安装工具工程样机优化及配套设备研制,其中深水垂直管汇连接器样机是该项目的研制目标之一。深水垂直套筒式连接器[3](以下简称垂直连接器)具有安装方便、定位可靠、体积小和质量轻等优点,被广泛应用到水下生产系统中,是目前应用最多的一种连接器类型。

1 技术分析为使设计更有针对性,项目选取南海典型气田荔湾3-1使用的水下管汇上的垂直连接器作为研究对象,要求其适应深度1 500 m深海环境条件,34.5 MPa工作内压,设计温度选取API Spec 6A中规定的U级(-18~121 ℃)[4],且耐海水腐蚀。垂直连接器适用跨接管管径152.4 mm(6 in)。

垂直连接器工作时,外部受海水及微生物腐蚀作用,内部受输送的油气腐蚀及冲刷。因此,确定其关键零部件材料应能够耐HH-酸性环境。根据API Spec 17D要求, 关键件材料应选用耐蚀合金,同时允许低合金钢或者不锈钢外表应用耐蚀合金覆层。

密封环作为垂直连接器的关键件,工作时直接与油气接触,选择耐蚀镍基合金加工制作。上毂座和下毂座在工作时内部受油气腐蚀及冲刷,采取在毂座内壁堆焊耐蚀镍基合金的方法,这样既能增强耐蚀性能,又能增强其耐磨性。

其他与油气不直接接触的零件均采用低合金钢或碳钢制作,在深水工作时,与管汇一起采用阴极保护(垂直连接器不考虑阴极保护),可满足使用要求。

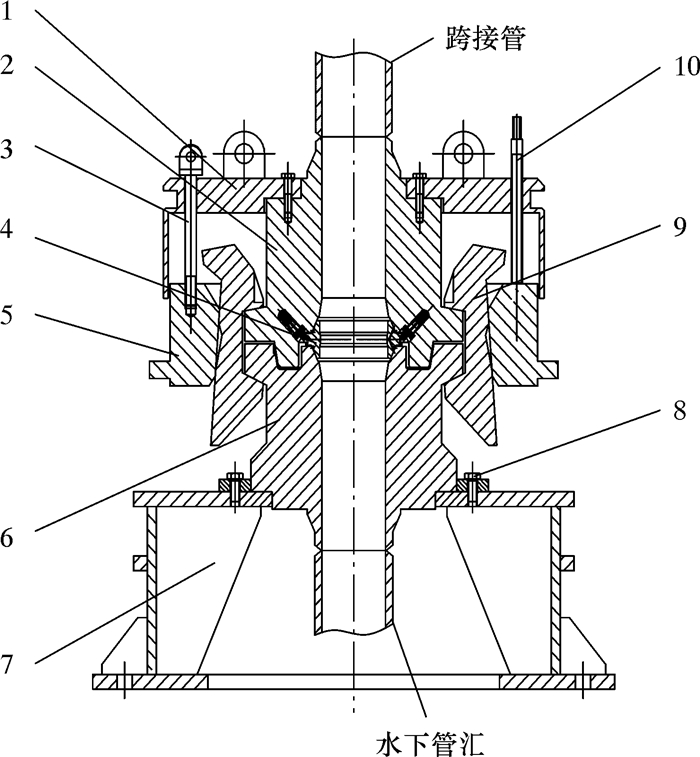

1.1 结构垂直连接器主要由连接盖、上毂座、限位螺栓、密封环、驱动环、下毂座、对中座、锁紧螺栓和卡爪等组成,结构如图 1所示。

|

| 1—连接盖;2—上毂座;3—限位螺栓;4—密封环;5—驱动环;6—下毂座;7—对中座;8—螺栓;9—卡爪;10—锁紧螺栓。 图 1 垂直连接器结构示意图 Fig.1 Structural schematic of the vertical manifold connector |

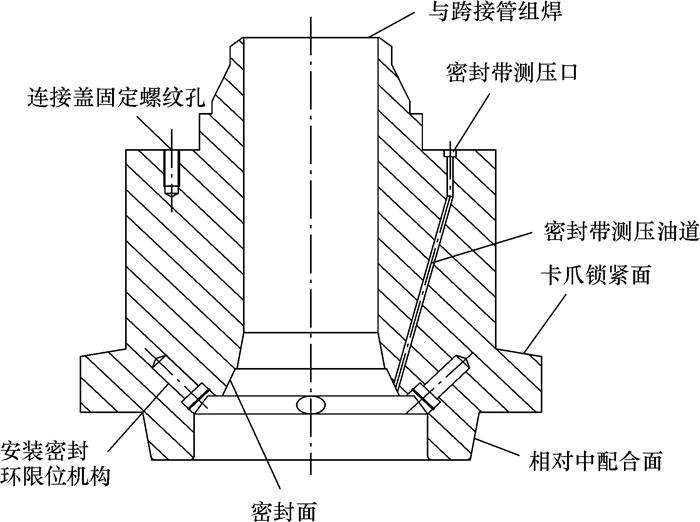

1.1.1 上毂座

上毂座采用合金钢锻件加工而成,用于安装连接盖、密封环限位机构和卡爪限位机构等。上毂座的上部与跨接管焊接,中部上平面均布的8个螺纹孔用于安装连接盖,中下部外圆斜面凸台配合卡爪锁紧;下部内圆安装孔用于安装密封环限位机构,以便工作时携带密封环,下部内圆收口处设置密封面;下部倒八字斜面用于垂直连接器安装时粗对中。工作时,上毂座内筒承受34.5 MPa工作压力,外部承受1 500 m水深产生的外压。上毂座内部堆焊耐蚀镍基合金,可增强耐蚀性能。上毂座结构如图 2所示。

|

| 图 2 上毂座剖视图 Fig.2 Sectional view of the upper hub seat |

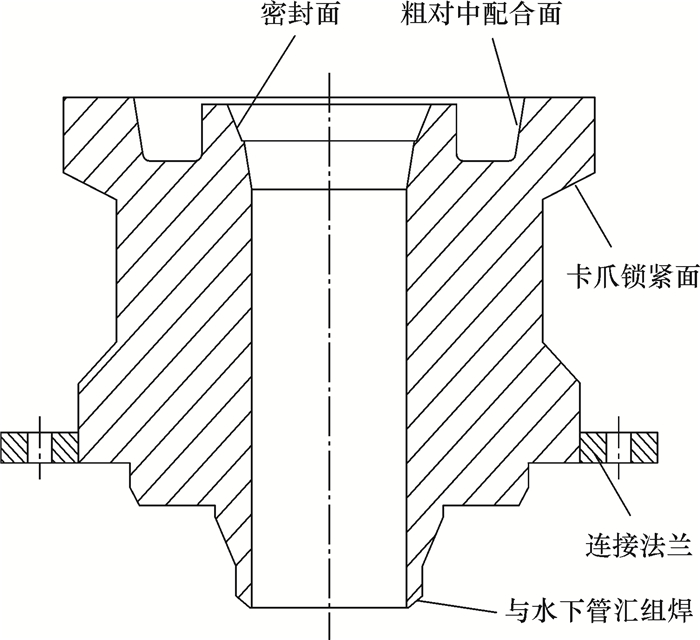

1.1.2 下毂座

下毂座采用合金钢锻件加工而成,设计有粗对中凹槽、密封面、卡爪锁紧台阶和连接法兰等。其下部与水下管汇组焊,中部法兰用于下毂座的固定。工作时,下毂座内筒承受34.5 MPa的工作压力,外部承受1 500 m水深产生的外压。下毂座内部堆焊耐蚀镍基合金,可以增强其耐蚀性能。下毂座结构如图 3所示。

|

| 图 3 下毂座剖视图 Fig.3 Sectional view of the lower hub seat |

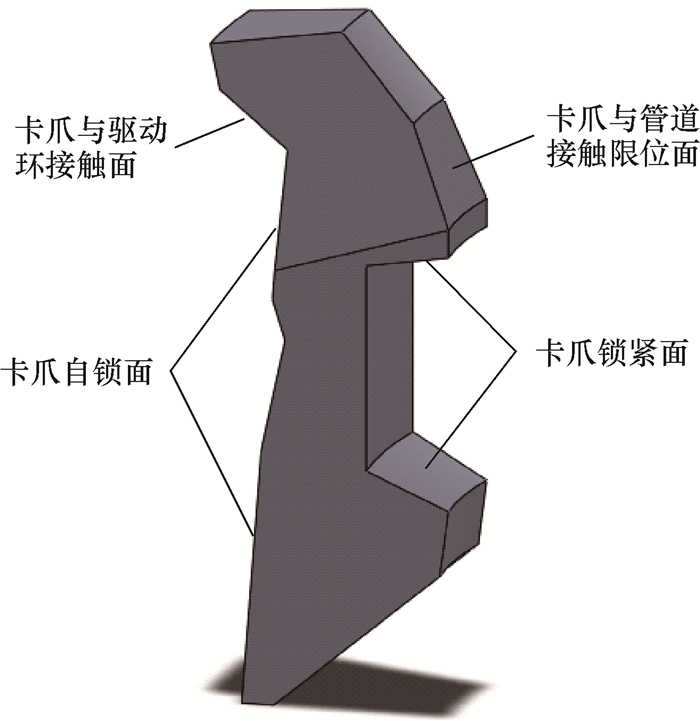

1.1.3 卡爪

卡爪是连接器的核心部件,不仅要与连接器的安装过程相配套,还要完成预紧任务,使连接器密封。卡爪采用变截面设计,外部接触面为自锁面,保证在锁紧螺栓未到位时,驱动环不会滑离卡爪而使密封失效。内侧锁紧面分别与上、下毂座的锁紧面配合,通过驱动环下压,使上、下毂座间密封环受压锁紧。卡爪采用多瓣周向分布布置,为了保证配合精度,采用整体加工后线切割而成,如图 4所示。

|

| 图 4 卡爪 Fig.4 Clamping jaw |

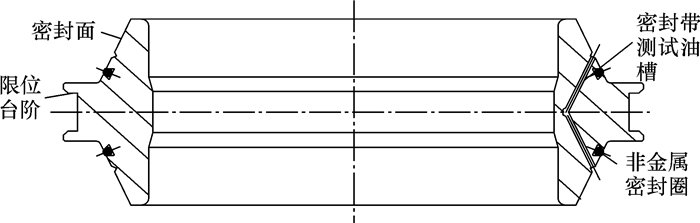

1.1.4 密封环

在水深1 500 m处,垂直连接器要同时承受约15.0 MPa的外部压力和34.5 MPa的内部油气压力,对连接器的密封性能要求非常高。因此,一般采用双重密封设计,即金属密封(主密封)+非金属密封(二次密封)[5]。金属密封能够承受高温、高压的恶劣环境[6]。垂直连接器的密封环采用上述结构,如图 5所示。密封环为对称结构,上、下均设计有密封面,在密封面与非金属密封圈之间设计有密封带,用于检测连接器安装后是否密封合格。密封环采用耐蚀镍基合金加工而成,具有耐油气和海水腐蚀性能。

|

| 图 5 密封环 Fig.5 Seal ring |

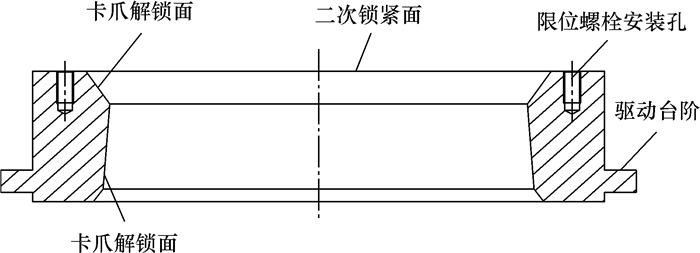

1.1.5 驱动环

驱动环是卡爪锁紧和解锁的关键部件。安装工具通过下压驱动台阶,卡爪锁紧面与卡爪配合,使卡爪收拢,从而锁紧密封环;当安装工具上提驱动台阶时,卡爪解锁面带动卡爪解锁面,使卡爪张开,上、下毂座脱离,实现解锁。驱动环结构如图 6所示。

|

| 图 6 驱动环 Fig.6 Drive ring |

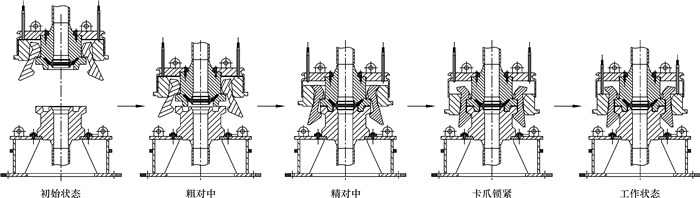

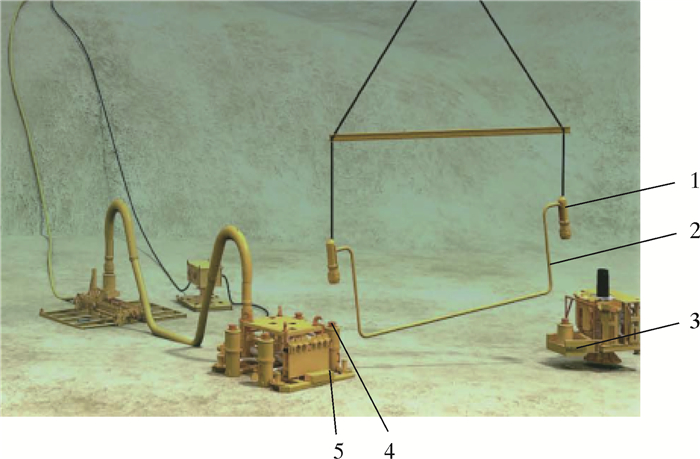

1.2 工作原理

垂直连接器工作时,两端分别与用户提供的跨接管和水下管汇组焊,通过水下作业机器人ROV操作专用的安装工具进行安装。垂直连接器水下安装示意图如图 7所示。由图 7可知,垂直连接器安装步骤共有5步。

|

| 图 7 垂直连接器水下安装示意图 Fig.7 Subsea installation diagram of the vertical connector |

垂直连接器锁紧步骤(见图 8):安装工具携带上毂座与下毂座依次进行粗对中和精对中,安装工具的液缸驱动垂直连接器的驱动环,将上毂座和下毂座通过卡爪进行锁紧,通过ROV观察限位螺栓的位置,判断是否已经安装到位。卡爪到位后停止驱动,操作安装工具上的二次锁紧机构,将锁紧螺栓旋转至驱动环上平面,锁紧驱动环。解锁步骤与锁紧步骤相反,在此不再赘述。

|

| 1—安装工具;2—跨接管;3—水下管汇;4—上毂座;5—下毂座。 图 8 垂直连接器锁紧步骤 Fig.8 Vertical connector locking step |

垂直连接器的密封靠上、下毂座间的密封环实现,通过卡爪锁紧上、下毂座,使金属密封环受挤压产生弹性变形,在密封环与毂座间形成密封。卡爪为变截面设计,具有自锁功能。同时,为保证垂直连接器能长期处于锁紧状态,设置了2个锁紧螺栓,使其锁紧驱动环,进而限制卡爪活动,使密封环始终承受足够的锁紧力,实现长期密封。

1.3 主要技术参数垂直连接器额定工作压力≤34.5 MPa,适应工作水深≤1 500 m,设计温度18~121 ℃,适用管径152.4 mm(6 in)。

1.4 主要技术特点(1) 水下连接器二次锁紧螺栓与连接盖处设计有紧急解锁机构,具备紧急解锁功能,可提高设备可靠性。

(2) 水下连接器设置有安装工具导向定位装置,从而保证安装工具精准定位,保证二次锁紧顺利进行,可提高安装效率。

(3) 密封结构采用金属+非金属密封,密封性能好,可靠性高。

(4) 连接器锁紧机构采用特有的小角度锥面自锁机构,锁紧到位后能保持锁紧力,安全可靠。

(5) 水下连接器设计有锁紧机械限位机构,对锁紧机构进行机械限位,提高了设备可靠性。

(6) 水下连接器关键部件采用耐蚀合金材料,并在其内部堆焊耐蚀镍基合金,具有很强的耐蚀性能。

2 样机测试垂直连接器的测试技术是连接器样机研制中的关键技术,其主要目的是检测连接器的材料性能、力学性能、安装性能、连接性能、密封性能及其他性能是否能够达到安全、稳定以及长寿命的要求,对连接器的研究与制造具有重大意义[7]。垂直连接器在投入使用之前,必须严格按照标准规范对其进行各项试验,试验全部合格后才能用于水下生产,确保其在深海环境下的安全性和可靠性[8]。

综合考虑海底环境及各种工况,决定对连接器强度、刚度、抗弯、抗扭性能以及关键部件(例如锁紧机构与密封结构)的性能进行测试。按照相关标准制定了水下连接器的合格性测试方法,包括内压试验、外压试验、弯曲/扭转试验、安装及密封试验、水池气密性试验。

2.1 内压试验内压试验是检测连接器密封性能的重要试验,根据API Spec 17D要求[9],确定最大实验压力为52 MPa。

试验时用盲板封堵连接器端部,并在上毂座预留测压口。使用智能数控加压装置对连接器内部分级加压,初始压力不超过规定试验压力的5%,每级递增试验压力的10%,最大试验压力为52 MPa,保压时间不短于15 min,保压期间无可见泄漏,压降不大于试验压力的3%。

2018年12月,在南阳二机集团高压实验室进行了垂直连接器内压试验,最大试验压力52 MPa时,保压15 min,无可见泄漏,压降为0.1 MPa,满足试验要求。试验结束后,对垂直连接器关键件(密封环、卡爪、上毂座和下毂座等)按照AWS D1.1/D1.1M要求进行超声波探伤,全部合格。

2.2 外压试验根据API Spec 17D要求,高压试验压力基于设备制造商规定的最大额定水深[7],因此外压试验施加最大压力为15 MPa(模拟水下1 500 m的静水压力)。通过该试验检测连接器在承受内、外压时强度是否满足要求。

试验时将应变片贴在连接器应力较大区域,连接器端部使用盲板封堵,并预留测压口,将连接器置于高压试验舱内。通过控制高压试验舱加压装置,初始压力为5.0 MPa, 然后按7.5、10.0、12.5 MPa分级加压,每级保压时间不短于5 min,最后加压至15.0 MPa,保压时间不短于15 min,保压期间无可见泄漏,压降不大于试验压力的3%。

待外压稳定后,采用2.1节“内压试验”方法进行内压测试,最大试验压力为34.5 MPa。

2019年2月,垂直连接器在中国船舶重工702所高压实验舱进行外压试验。试验结果显示,垂直连接器在同时承受15.0 MPa外压和34.5 MPa内压的情况下,保压15 min,无可见泄漏,外压压降最大为0.04 MPa,内压压降最大为0.40 MPa,均小于试验压力的3%。最大应力为111.1 MPa,小于设计要求的206.7 MPa。

2.3 弯曲/扭转试验弯曲/扭转试验可检测连接器在内压34.5 MPa情况下,承受反复的弯矩或扭矩时,强度是否满足要求。

根据荔湾3-1气田的背景资料,计算出垂直连接器承受的最大弯矩约为100 kN·m,最大扭矩约为20 kN·m。

垂直连接器的弯曲/扭转试验在多功能试验台上进行。多功能试验台包括底座、双作用液压缸、液压站、液压控制系统、电气控制系统、操作台、力矩表及压力传感器等。通过电气控制系统可对连接器施加反复力矩,最大力矩可达100 kN·m。

2019年3月,在南阳二机集团高压实验室进行了垂直连接器弯曲扭转试验。试验结果表明:当内压保持在34.5 MPa时,分别施加100 kN·m弯矩和20 kN·m扭矩,在要求试验次数内,无可见泄漏,最大压降为0.2 MPa,满足试验要求。

2.4 安装及密封试验该试验是检验下毂座在竖直方向有偏差时能否顺利完成连接器安装,并且安装后密封是否可靠,偏差最大角度不大于2°。

试验在调节底座上进行,分别将调节底座倾斜角度调整为0.5°、1.0°、1.5°和2.0°,进行连接器的安装,并按2.1节要求进行内压试验,最大试验压力为34.5 MPa, 保压时间不短于15 min,保压期间无可见泄漏,压降不大于试验压力的3%。

2019年3月,在南阳二机集团高压实验室进行了垂直连接器安装及密封试验。试验结果表明,垂直连接器在各偏差角度下均能顺利安装,并且密封试验均合格。

2.5 水下气密性试验通过水下气密封试验可检验垂直连接器在试验水池内能否顺利安装,并通过二次密封测试口对密封带加压,检验密封是否可靠。

先将垂直连接器下毂座放置在试验水池中,通过安装工具将上毂座与下毂座进行对接组装,然后通过二次密封测试口对连接器密封带通气,气体压力为2 MPa,观察是否有气泡。

2019年1月,在南阳二机集团水下实验中心进行了垂直连接器水池气密试验。试验结果表明,垂直连接器能在水池内顺利安装,且气密性试验合格。

3 创新点(1) 水下连接器采用复合密封结构,主密封能保证连接器内部工作密封可靠,非金属密封可在深水安装时对连接器安装效果进行检测,不用在连接器内通油气即可检验安装是否成功,大大降低了安装成本。

(2) 卡爪具有自锁功能,保证了密封环在锁紧后长期处于密封状态,降低了维护成本,延长了连接器的使用寿命。

(3) 采用陆上模拟试验方法检验了水下连接器的各项性能,使设计要求得到了充分验证。

4 结论选取南海典型气田荔湾3-1所使用的水下管汇上的垂直连接器作为研究对象,通过开展结构设计、材料选择和试验检测等工作,得到如下结论。

(1) 研制开发的垂直连接器结构和材料均满足水下管汇使用要求,密封可靠、安装方便。

(2) 垂直连接器样机顺利通过了各项性能测试试验,达到了项目预期要求。

(3) 水下连接器样机的研制,为下一阶段水下连接器工程样机的研制和国产化提供了有力的技术支持。

| [1] |

付剑波, 曹为. 深水水下回接系统的选择[J]. 中国造船, 2010, 51(增刊2): 202-206. FU J B, CAO W. Selection of deep water underwater return system[J]. Shipbuilding of China, 2010, 51(S2): 202-206. |

| [2] |

付剑波, 李志刚, 姜瑛, 等. 水下连接器性能鉴定试验技术研究[J]. 石油矿场机械, 2014, 43(6): 31-37. FU J B, LI Z G, JIANG Y, et al. Study of performance qualification test technologies subsea of tie-in connector[J]. Oil Field Equipment, 2014, 43(6): 31-37. |

| [3] |

徐晓磊, 陈小伟, 魏柳兴, 等. 深水垂直套筒式连接器多功能试验台的研制与应用[J]. 河南科技, 2016(5): 68-70. XU X L, CHEN X W, WEI L X, et al. Development and application of multi function test bench for deep water vertical sleeve connector[J]. Journal of Henan Science and Technology, 2016(5): 68-70. |

| [4] |

API.井口装置和采油树设备规范: API Spec 6A-2010[S].北京: 石油工业标准化研究所, 2010. API. Speification for wellhend and christmas tree equipment: API Spec 6A-2010[S]. Beijing: Petroleum Standardization Research Institute, 2010. |

| [5] |

王懿, 段梦兰, 李丽娜, 等. 深水立管安装技术进展[J]. 石油矿场机械, 2009, 38(6): 4-8. WANG Y, DUAN M L, LI L N, et al. Progress of deep water riser installation[J]. Oil Field Equipment, 2009, 38(6): 4-8. |

| [6] |

张凯, 刘健, 邓平, 等. 水下采油树油管悬挂器密封技术研究与发展趋势[J]. 石油机械, 2014, 42(11): 115-119. ZHANG K, LIU J, DENG P, et al. Study and trend of seal technology for subsea christmas tree tubing hanger[J]. China Petroleum Machinery, 2014, 42(11): 115-119. |

| [7] |

李博, 周游, 郭宏, 等. 深水套筒式连接器性能测试方法研究[J]. 石油矿场机械, 2013, 42(1): 5-8. LI B, ZHOU Y, GUO H, et al. Research of test method for deepwater collet connector performance[J]. Oil Field Equipment, 2013, 42(1): 5-8. |

| [8] |

左其川, 李爱利, 王秉武, 等. 水下卧式采油树静水压试验装置设计[J]. 石油机械, 2014, 42(11): 93-96. ZUO Q C, LI A L, WANG B W, et al. Design of hydrostatic test device for horizontal subsea christmas tree[J]. China Petroleum Machinery, 2014, 42(11): 93-96. |

| [9] |

API.水下生产系统的设计和操作: 水下井口装置和采油树设备: API Spec 17D-2011[S].北京: 石油工业标准化研究所, 2011. API. Design and operation of subsea production systems: subsea wellhead and tree equipment: API Spec 17D-2011[S]. Beijing: Petroleum Standardization Research Institute, 2011. |