2. 新疆油田公司工程技术处;

3. 长江大学机械工程学院

2. Engineering Technology Department of PetroChina Xinjiang Oilfield Company;

3. School of Mechanical Engineering, Yangtze University

0 引言

连续循环钻井是一项先进钻井技术,是常规钻井钻井液循环方式的一次重大变革[1-2]。连续循环阀钻井系统[3]是最容易实现的连续循环钻井方式,其核心工具为连续循环阀。国内对连续循环阀的研究与应用已经有较大发展。中国海洋石油总公司于2011年公布了阀板式连续循环阀结构及其应用效果,但该工具存在密封易失效、扭簧易损坏和无法在钻柱内下入随钻测量工具等问题[4-5]。2014年中国石油集团渤海钻探工程有限公司提出了中心阀为球阀、旁通阀为板式阀的连续循环阀,该阀密封可靠,适用范围广,但其流道切换存在劳动强度高、危险性大的问题[6]。2014年深圳市远东石油钻采工程有限公司公开了两种新型连续循环阀,其新型结构避免了由于扭簧腐蚀而导致密封失效的可能性,但其结构复杂、稳定性较差,无现场应用报道[7]。

鉴于此,本文设计了箭型连续循环阀,并对循环阀的本体、主通阀芯阀座和旁通阀芯阀座进行了有限元分析,对主通流道与旁通流道进行了压降分析并优化了旁通阀结构,对主旁通阀芯的密封性能进行核算,验证了箭型连续循环阀结构的合理性和密封的可靠性。

1 技术分析常规连续循环阀钻井系统的工作原理:在钻进至对钻井液压力波动较敏感地层时,将循环阀接在钻杆上下入井底。起钻卸钻杆前,将高压胶管与旁通出口接头连接,开启止回阀向高压软管注入钻井液,当高压软管内压力与泵压相同,即旁通循环压力与主通循环压力相同时,截断主通流道,使钻井液从高压软管流入钻柱内,实现钻井液循环通道的切换,之后卸开钻杆与连续循环阀之间的接头,实现卸扣。同理,通过相反的控制流程即可完成加接新钻杆的操作,实现钻井液的连续循环。

根据钻井工程技术手册[8],该循环阀最大提升能力按70钻机最大提升能力进行设计,与ø127.0 mm(5 in)钻杆配套使用,其承受最大拉力为2 250 kN,承受最大扭矩为32.36 kN·m,最大循环内压为35 MPa,其接头为NC50型。

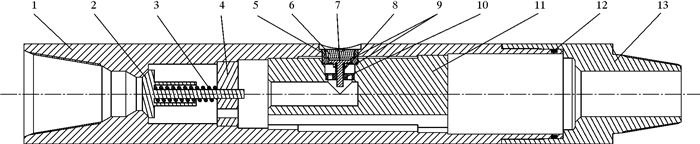

箭型连续循环阀主要由本体、主通阀和旁通阀等3部分组成[9],为强制灌浆型循环阀,其结构如图 1所示。

|

| 1—本体;2—主通阀芯;3—主通阀弹簧;4—主通阀座;5—旁通管汇接头;6—旁通阀堵头;7—旁通阀芯;8—旁通阀弹簧;9—密封填料;10—旁通阀座;11—流道堵芯;12—密封圈;13—下接头。 图 1 箭型连续循环阀结构示意图 Fig.1 Structural schematic of arrow type continuous circulation valve |

箭型连续循环阀工作原理:在正常钻进过程中,主通阀芯弹簧在钻井液压力作用下压缩开启主通阀,此时旁通阀芯在旁通阀弹簧与钻井液压力的作用下与旁通管汇接头之间形成密封面,实现旁通密封,钻井液由主通阀流入后通过流道堵芯外侧的3个流道流向下接头,实现主通循环;起下钻柱时,将旁通管汇接入循环阀旁通管汇接头,向旁通管汇加入钻井液并加压至水龙头处压力,然后泄去水龙头处的钻井液压力,此时主通阀芯弹簧在旁通阀流入的钻井液压力与主通阀弹簧弹力作用下与本体形成密封面,实现主通阀密封,钻井液由旁通阀流入后通过流道堵芯外侧。

2 关键部件的有限元分析钻井过程中,箭型连续循环阀与钻杆一起下入井中,其工况非常恶劣,受力情况难以确定,高强度的拉、扭载荷作用将引起短节本体开孔周围的局部屈服和危险截面的局部应力集中,因此需要对连续循环短节本体进行有限元分析,校核其强度和刚度是否符合设计要求。箭型连续循环阀的主通阀与旁通阀的密封形式为阀芯端面密封,阀芯密封面处的受力与变形符合设计要求是保证阀密封的关键,因此也需对主通阀芯和阀座、旁通阀芯和阀座进行有限元分析,校核其强度和刚度是否符合设计要求[10-11]。

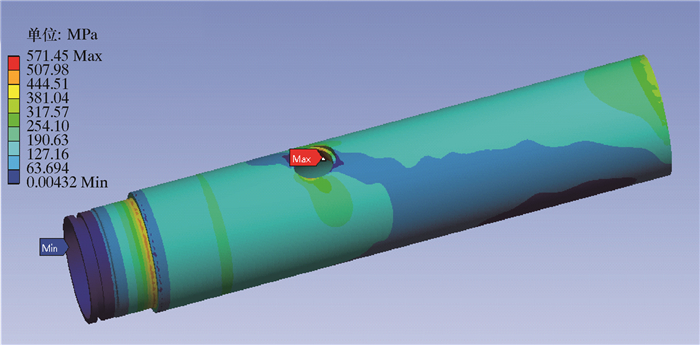

2.1 本体有限元分析在循环阀主通时,阀本体与钻杆连接后下入井底,单个连续循环阀会受到拉力、扭矩和内压的共同作用。利用三维建模软件SolidWorks建立循环阀三维模型,并将其导入到Workbench进行分析。在添加约束时,考虑现场使用工况,将固定约束施加在内螺纹所在的圆锥面上,拉力载荷2 250 kN施加在过渡接头外螺纹所在的圆锥面上,扭矩载荷32.36 kN·m施加在过渡接头密封端面上,内压载荷35 MPa均匀施加在本体主通流道表面上。其应力和变形云图分别如图 2和图 3所示。

|

| 图 2 本体应力云图 Fig.2 Stress distribution of the valve body |

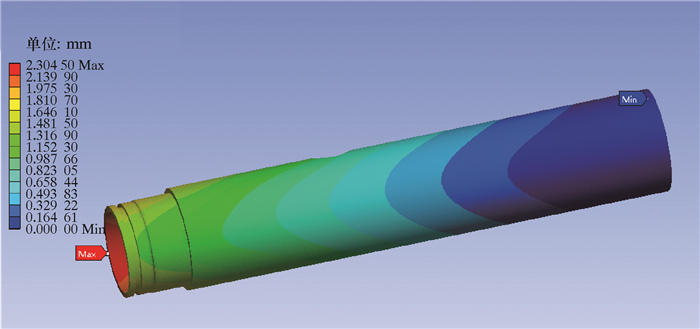

|

| 图 3 本体变形云图 Fig.3 Deformation distribution of the valve body |

本体材料为40CrMo,屈服强度为930 MPa,取安全系数为1.4,其许用应力为665 MPa。由图 2可见,本体上最大应力为571.45MPa,小于阀体材料的许用应力,在本体旁通开孔处与本体过渡接头台阶产生应力集中现象,并且远离接头区域与圆孔区域上的应力也随之减小。从图 3可见,本体的最大变形量为2.3 mm,在阀体最下端的过渡接头外端面上,为整体变形累积结果。变形量小于本体长度方向的许用变形量2.5 mm,因此连续循环阀本体强度和刚度均能够满足使用要求。

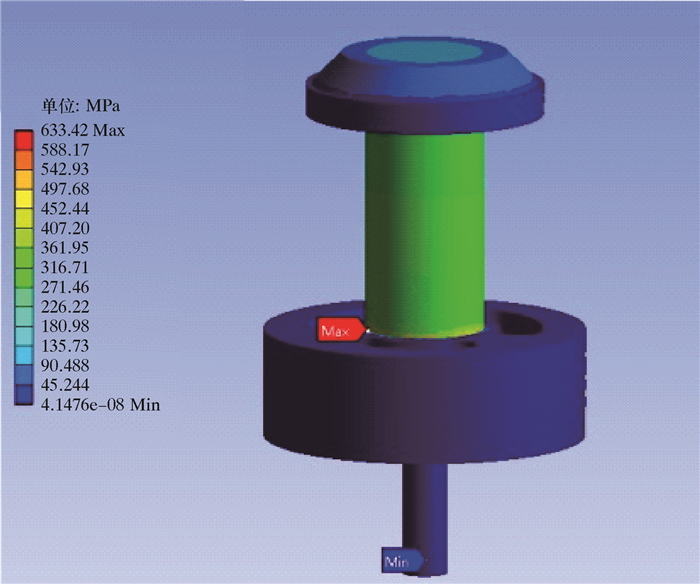

2.2 主、旁通阀芯阀座在钻井液循环过程中,依靠箭型连续循环阀阀芯与阀座形成的密封面实现密封,从而切断流道,符合设计要求的阀芯刚度和强度是实现密封的必要条件。

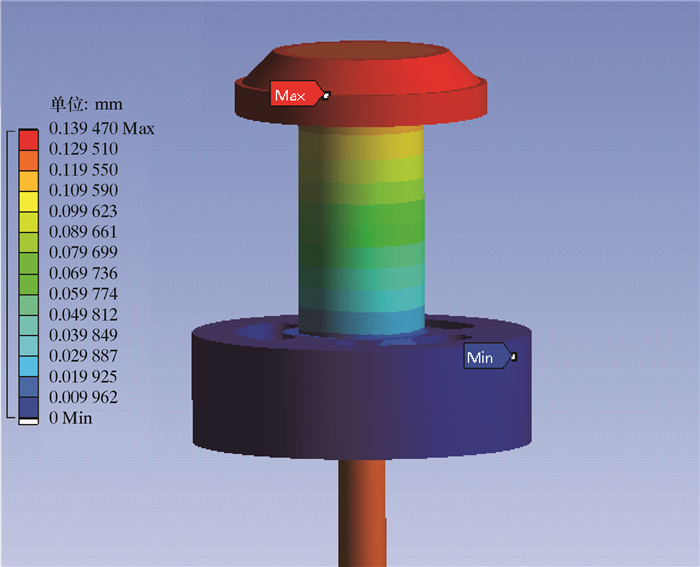

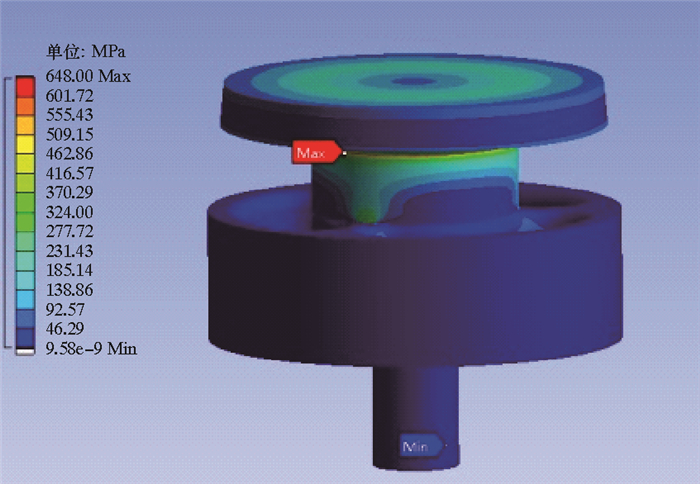

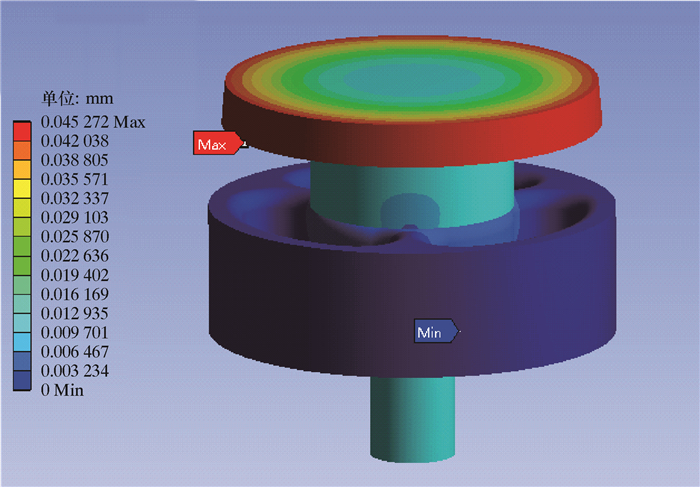

旁通时,分析主通阀芯受力情况。将主通阀座圆柱面固定约束,主通阀座与阀芯接触设置为无滑移,主通阀芯阀锥面与阀芯上端面受压力载荷35 MPa。主通时,分析旁通阀芯受力情况。将旁通阀座圆柱面固定约束,旁通阀座与阀芯接触设置为无滑移,旁通阀芯阀锥面与阀芯上端面受压力载荷35 MPa。主通时旁通阀芯阀座的应力和变形云图分别如图 4与图 5所示。旁通时主通阀芯阀座应力和变形云图分别如图 6和图 7所示。

|

| 图 4 主通阀芯阀座应力云图 Fig.4 Stress distribution of the main valve core and seat |

|

| 图 5 主通阀芯阀座变形云图 Fig.5 Deformation distribution of the main valve core and seat |

|

| 图 6 旁通阀芯阀座应力云图 Fig.6 Stress distribution of the bypass valve core and seat |

|

| 图 7 旁通阀芯阀座变形云图 Fig.7 Deformation distribution of the bypass valve core and seat |

从图 4~图 7可以看出:主通阀芯与阀座的最大应力产生在阀芯与阀座的接触位置,其值为633.42 MPa,旁通阀芯与阀座产生的最大应力为648 MPa,均小于材料的许用应力665 MPa;主通阀芯最大变形量为0.139 mm,发生在密封面处,旁通阀芯最大变形量为0.040 mm,发生在密封锥面下端。两阀芯密封端面变形量均小于许用变形量,符合此处密封端面的刚度和强度要求。因此,主通阀芯与阀座强度和刚度均能够满足使用要求。

3 压耗分析与现有连续循环阀相比,箭型连续循环阀的旁通流道等效直径较小,且目前对连续循环阀的旁通阀压降的分析均未考虑箭型连续循环阀有连续循环钻井液的作用,其主通与旁通时的阀内压力损耗越小,说明该工具内部流道结构越合理。因此,有必要使用CFD软件对阀内部的流道压耗进行分析与优化,尽量减小钻井液通过时的压力损耗[12]。

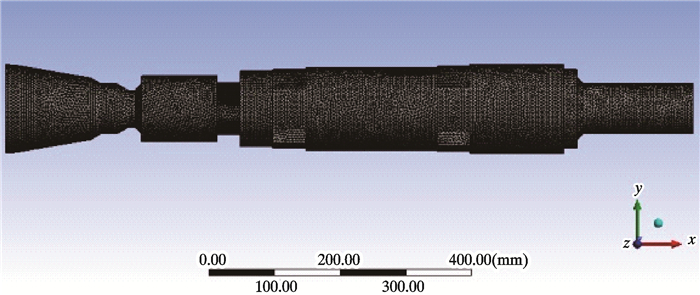

3.1 主通时压耗分析连续循环阀主通时,钻井液从连续循环阀上端钻杆流入连续循环阀内接头,然后从连续循环阀外接头流出至下端钻杆,实现钻井液循环。将三维建模软件SolidWorks建立的三维模型导入FLUENT中,抽取流道后进行网格划分。分析时设置进口排量25 L/s、出口压力0 MPa。连续循环阀主通流道网格模型如图 8所示,压力分布云图如图 9所示。

|

| 图 8 主通流道网格模型 Fig.8 Mesh of the main flow channel |

|

| 图 9 主通流道压力分布云图 Fig.9 Pressure distribution of the main flow channel |

流道模型网格为四面体网格,节点124 991个,单元631 311个。分析流体采用清水。分析结果如图 9所示。从图 9可见,进口压力为0.207 MPa,出口压力为0 MPa,即压力损耗为0.207 MPa。因此,箭型连续循环阀主通循环时压力损耗较小,主通流道结构满足设计要求。

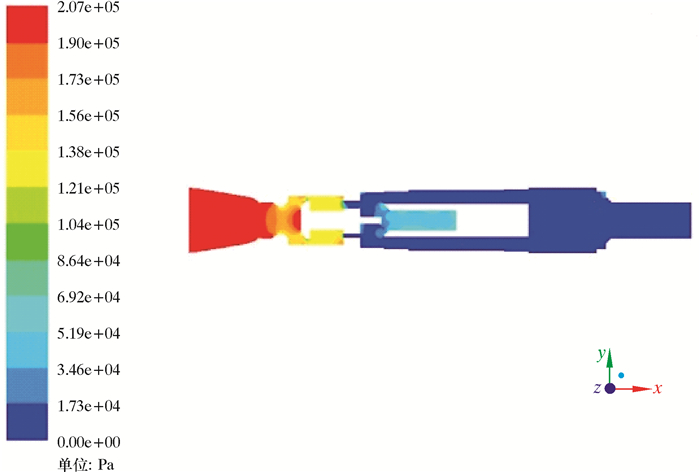

3.2 旁通时压耗分析连续循环阀旁通时,钻井液从连续循环阀旁通管汇接头流入连续循环阀,然后从连续循环阀外接头流出至下端钻杆,实现钻井液循环。设置进口排量25 L/s、出口压力0 MPa,取y=0平面的分析结果。连续循环阀旁通流道压力分布云图如图 10所示,压力随x方向分布曲线如图 11所示。

|

| 图 10 旁通流道压力云图 Fig.10 Pressure distribution of the bypass flow channel |

|

| 图 11 旁通流道压力分布曲线 Fig.11 Pressure curve of the bypass flow channel |

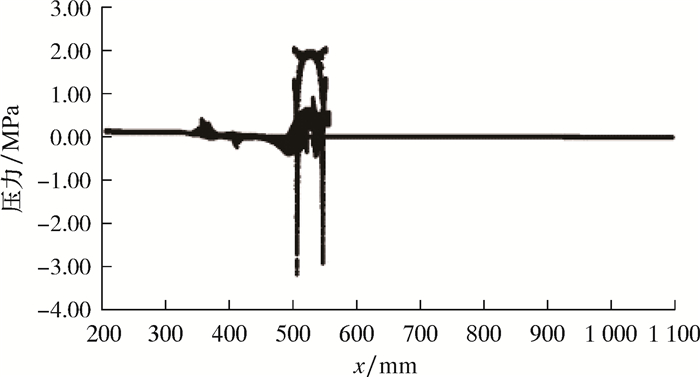

由压力云图与压力分布曲线可以看出,旁通阀处压力损耗最大,其损耗位置在x≈510 mm与x≈550 mm处,此时旁通压耗为2.08 MPa。结合箭型连续循环阀结构分析可知,此处为连续循环阀旁通阀芯密封面外侧,因此需对旁通阀结构进行优化,以减小旁通阀压力消耗,增强工具的适用性。

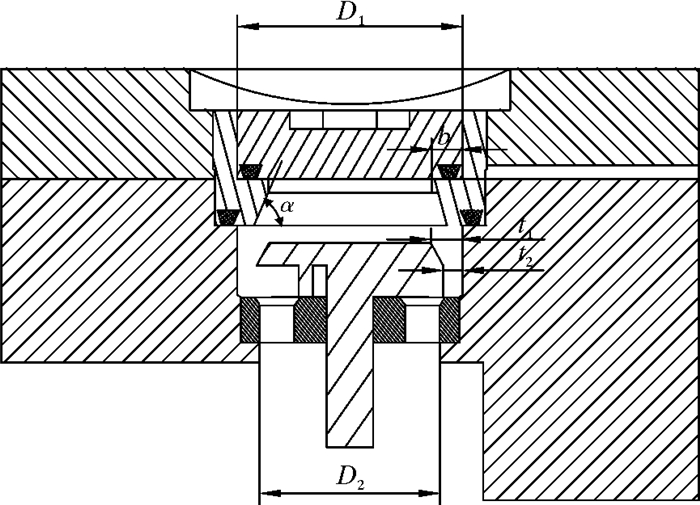

3.3 旁通阀结构优化旁通阀结构如图 12所示。

|

| 图 12 旁通阀结构示意图 Fig.12 Structural schematic of the bypass valve |

图 12中:D1为旁通管汇螺纹接头直径,设计为ø50.8 mm(2 in)密封管螺纹;D2为流道堵芯的旁通通道入口直径,考虑其与垂直孔的相贯性,其允许最大值为40 mm,即D1、D2为定值;b为堵头与管汇接头间的密封宽度;α为旁通阀芯锥形密封端面的锥角;t1与t2分别为旁通阀芯圆台的上、下端面与侧面的间隙。

由图 11可知,压力主要损失在旁通阀芯与侧面所形成的流道处。因此,在旁通阀部分结构尺寸一定的情况下,讨论旁通阀芯与与侧面所形成的流道的宽度,对优化旁通阀芯结构具有重要意义。由图 12中尺寸关系可知,在D1与D2不变的情况下,讨论d与α的值即为讨论t1与t2的值,即分析旁通阀芯压力损耗最大处的流道尺寸。

依据旁通阀结构尺寸,可将b分别取3、4、5、6和7 mm,α分别取60°、65°、70°、75°、80°和85°。为保证t2为正值,将b与α进行合理组合后,利用CAD软件建立工具三维模型,导入CFD软件对旁通流道压耗进行分析。合理组合后共有26组,其分析结果如表 1所示。

| b/mm | 压耗/MPa | |||||

| α=60° | α=65° | α=70° | α=75° | α=80° | α=85° | |

| 3 | 2.512 | 2.128 | 2.088 | 2.239 | ||

| 4 | 2.333 | 2.129 | 1.954 | 2.313 | 2.745 | |

| 5 | 1.996 | 1.935 | 2.579 | 2.619 | 3.147 | |

| 6 | 1.985 | 1.869 | 1.970 | 2.312 | 2.736 | 3.305 |

| 7 | 2.149 | 1.916 | 2.080 | 2.327 | 2.923 | 3.660 |

由分析结果可知:b与α的取值对旁通流道压力损耗影响很大,因此对旁通阀结构尺寸进行优化很有必要;b值越大,则α的取值对压力损耗影响越大,b=3 mm时最大压力损耗与最小压力损耗差为0.424 MPa,b=7 mm时最大压力损耗与最小压力损耗差为1.744 MPa;当b一定时,在65°~80°之间压耗最小,b与α取任意值时旁通阀最小压耗包含在本次分析结果之内;当b以1 mm为梯度值、α以5°为梯度值时,箭型连续循环阀旁通流道压力损耗最小值为1.896 MPa,为最大压耗的51%,因此可以将该结构尺寸(b=6 mm,α=65°)作为优化后的结构尺寸。

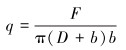

4 密封设计若要达到良好的密封效果,则密封面的设计比压q必须大于密封面的必须比压qn[13]。考虑到材料强度要求,密封面的设计比压q必须小于密封面材料的许用比压[q],则有qn ≤ q ≤[q]。

根据阀的具体结构尺寸和使用工况,按照截止阀密封计算方法推出密封面的设计比压为:

|

(1) |

式中:F为作用在阀体密封面上的密封力,N;D为密封副内径,m;b为密封面宽度,m。

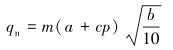

阀体密封面的必须比压qn为:

|

(2) |

式中:m为循环介质系数;a为密封材质系数Ⅰ;c为密封材质系数Ⅱ;p为密封面压力,MPa。

式(2)中的3个系数可根据密封面的表面粗糙度、密封流体温度与状态、密封面材料的不同来选取[10]。综合考虑实用性和经济性,系数取值如表 2所示。

| 项目 | 循环介质系数 | 密封面压力/MPa | 密封材质系数Ⅰ | 密封材质系数Ⅱ | 设计比压/MPa | 必须比压/MPa | ||

| 依据 | 介质为气体 | 最大循环压力 | 硬质合金 | 硬质合金 | 主通循环 | 旁通循环 | 主通循环 | 旁通循环 |

| 结果 | 1.5 | 35 | 3.5 | 1 | 70.3 | 68.6 | 39.5 | 61.9 |

主通循环时,在主通循环压力与旁通弹簧的作用下旁通阀芯与旁通管汇接头形成密封面;旁通循环时,在旁通循环压力与主通弹簧的作用下主通阀芯与本体形成密封面。当不考虑弹簧预紧力时设计比压与必须比压如表 2所示。从表 2可见,主通与旁通循环时的设计比压均大于必须比压,符合气液密封要求,弹簧提供的预紧力增大了计算比压,增强了密封效果。因此,箭型连续循环阀在主通与旁通时均满足气体与液体密封要求,具有较强的适用性。

5 结论(1) 通过对箭形连续循环阀本体和主旁通阀进行有限元分析,其应力分布趋势与弹塑性力学分析结果相符,这表明阀本体与主旁通阀芯阀座具有足够的强度和刚度,满足设计要求,安全可靠。对阀内部流道进行流动分析可知,阀主通流道压力损耗为0.207 MPa,验证了主通流道的合理性。旁通流道压耗较大位置为旁通阀芯两侧,通过优化旁通阀结构,可使旁通流道压力损耗减少至最大压耗的51%。

(2) 主通时旁通阀芯密封力由阀循环内压与旁通弹簧提供,旁通时主通阀芯密封力由阀循环内压与主通弹簧提供,阀内部流道结构特点保证了工具的自密封性,实现了主、旁通阀密封端面的良好密封,满足钻井密封要求。

(3) 箭型连续循环阀结构简单,具有自动切换流道与主旁、通流道密封相互促进的优势,与现有同类工具相比更加安全可靠,为国内连续循环阀钻井技术的研究提供了有益的参考。

| [1] |

胡志坚, 马青芳, 邵强, 等. 连续循环钻井技术的发展与研究[J]. 石油钻采工艺, 2011, 33(1): 1-6. HU Z J, MA Q F, SHAO Q, et al. Development and investigation of continuous circulation drilling[J]. Oil Drilling & Production Technology, 2011, 33(1): 1-6. DOI:10.3969/j.issn.1000-7393.2011.01.002 |

| [2] |

张武辇, 贾银鸽, 张静, 等. 阀式连续循环钻井装置的工业化应用探讨[J]. 石油钻采工艺, 2014, 36(6): 1-6. ZHANG W N, JIA Y G, ZHANG J, et al. Industrialized application of valve-type continuous circulation drilling device[J]. Oil Drilling & Production Technology, 2014, 36(6): 1-6. |

| [3] |

魏臣兴, 齐金涛, 郭衍茹, 等. 不同结构连续循环阀工作原理探讨[J]. 重庆科技学院学报(自然科学版), 2015, 17(5): 115-118. WEI C X, QI J T, GUO Y R, et al. Discussion on the principle of different structure continuous circulation valve[J]. Journal of Chongqing University of Science and Technology(Natural Sciences Edition), 2015, 17(5): 115-118. DOI:10.3969/j.issn.1673-1980.2015.05.032 |

| [4] |

中国海洋石油总公司, 中海油能源发展股份有限公司, 中海油能源发展股份有限公司监督监理技术分公司.钻井不停泵连续循环及控制管汇的装置: CN201210043820.X[P].2012-07-04. China National Offshore Oil Corporation, CNOOC Energy Development Co., Ltd., CNOOC Energy Development Co., Ltd. Supervision and Supervision Technology Branch. Drilling continuous pump continuous circulation and control manifold: 201210043820.X[P].2012-07-04. |

| [5] |

张微, 李英明, 王佳露, 等. 连续循环钻井技术装备与应用[J]. 中外能源, 2011, 16(8): 44-47. ZHANG W, LI Y M, WANG J L, et al. Continuous circulation drilling technology equipment and application[J]. Sino-Global Energy, 2011, 16(8): 44-47. |

| [6] |

中国石油集团渤海钻探工程有限公司.一种连续循环阀: 201420407628.9[P].2014-12-17. China National Petroleum Corporation Bohai Drilling Engineering Co., Ltd.. A continuous circulation valve: 201420407628.9[P].2014-12-17. |

| [7] |

深圳市远东石油钻采工程有限公司.钻井用导柱式连续循环连接短节: 201310594658.5[P].2014-03-05. Shenzhen Far East Oil Drilling Engineering Co., Ltd.. Drilling continuous loop connection with a short section of the guide type: 201310594658.5[P].2014-03-05. |

| [8] |

赵金洲, 张桂林. 钻井工程技术手册[M]. 北京: 中国石化出版社, 2005. ZHAO J Z, ZHANG G L. Drilling engineering technical manual[M]. Beijing: China Petrochemical Press, 2005. |

| [9] |

李春吉, 何东升, 谢毅, 等. 一种新型连续循环阀设计[J]. 钻采工艺, 2011, 34(2): 64-65, 78. LI C J, HE D S, XIE Y, et al. Design of a novel continuous circulation valve[J]. Drilling & Production Technology, 2011, 34(2): 64-65, 78. DOI:10.3969/j.issn.1006-768X.2011.02.020 |

| [10] |

冯定, 于章丽, 夏成宇, 等. 气体钻井连续循环短节主通阀的设计与分析[J]. 石油机械, 2014, 42(8): 28-32. FENG D, YU Z L, XIA C Y, et al. Design and analysis of main valve of continuous circulation joint for gas drilling[J]. China Petroleum Machinery, 2014, 42(8): 28-32. DOI:10.3969/j.issn.1001-4578.2014.08.007 |

| [11] |

王定亚, 叶强, 张强, 等. 7000 m连续起下钻及连续循环智能钻机技术研究[J]. 石油机械, 2017, 45(6): 1-4. WANG D Y, YE Q, ZHANG Q, et al. 7000 m continuous motion intelligent drilling rig[J]. China Petroleum Machinery, 2017, 45(6): 1-4. |

| [12] |

王佳露.连续循环配套钻井工具研究[D].大庆: 东北石油大学, 2017. WANG J L. Research on continuous circulation drilling tools[D]. Daqing: Northeast Petroleum University, 2017. |

| [13] |

陈国顺. 阀门密封副密封设计理论及计算方法的分析与研究[J]. 阀门, 2010(3): 11-13. CHEN G S. Analysis and study on sealing design theory and calcutation methods for valve trim[J]. Valve, 2010(3): 11-13. |