2. 长庆油田分公司油气工艺研究院;

3. 低渗透油气田勘探开发国家工程实验室;

4. 长庆油田分公司第五采气厂;

5. 长庆油田分公司第九采油厂

2. Oil & Gas Technology Research Institute of PetroChina Changqing Oilfield Company;

3. National Engineering Laboratory of Low Permeability Oil and Gas Field Exploration and Development;

4. No.5 Gas Production Plant of PetroChina Changqing Oilfield Company;

5. No.9 Oil Production Plant of PetroChina Changqing Oilfield Company

0 引言

随着我国油田的不断开采,低液量油田不断增多,应用大平台开发低渗透油藏已经越来越普遍,然而井眼轨迹复杂、液量低的特征给人工举升带来了新的挑战。如果应用抽油机有杆举升,一是偏磨问题无法消除,井斜角的增大会降低抽油机有杆举升系统的工作能力,井眼轨迹越复杂,偏磨问题越严重[1-3];二是进一步提高系统效率的空间有限,液量越低,液柱载荷在悬点载荷中所占的比例越低。如果应用无杆举升技术,如电动潜油离心泵、水力活塞泵、射流泵和气举等,一是由于排量大、一次性投资高、免修期短[4],不适合在低液量的油井应用;二是井下工具直径较大,在ø139.7 mm(5½ in)井眼定向井中应用难度较大。为解决上述难题,笔者开展了以一台直线电机同时驱动上、下两台柱塞泵为特点的潜油直线电机无杆举升技术研究,并将该技术在长庆油田进行了应用。该技术为低液量油井提高采收效益提供了新方法。

1 系统设计及工作原理直线电机是一种将电能直接转换成直线运动的机械能而不需要任何中间转换装置的新型电机,其最大的特点就是直线驱动[5-8]。目前,直线电机已广泛应用于航空航天、军事以及其他各种直线运动领域。

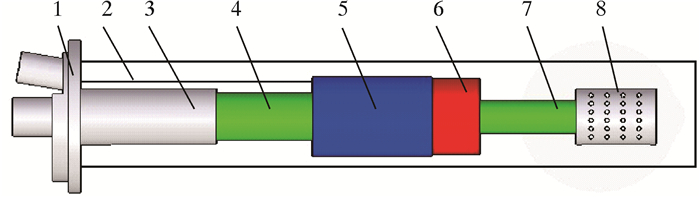

1.1 系统设计潜油直线电机是系统的核心组件,工作在井下环境中的潜油直线电机尺寸要设计得尽可能小,为此,在直线电机直线驱动特点的基础上,设计了一台潜油直线电机同时驱动两台柱塞泵的总体方案。与现有的技术方案相比[9-11],该设计方案在排量相同的情况下,柱塞泵泵径减小30%,潜油直线电机所需举升力减小50%,从而减小了潜油直线电机尺寸和功率。潜油直线电机无杆举升技术管柱结构如图 1所示,主要包括潜油动力电缆、上柱塞泵、潜油直线电机及下柱塞泵等组件。

|

| 1—电泵井口;2—潜油动力电缆;3—油管;4—上柱塞泵;5—潜油直线电机;6—电机保护器;7—下柱塞泵;8—尾管筛管。 图 1 潜油直线电机无杆举升技术管柱结构图 Fig.1 Structural schematic diagram of submersible linear motor rodless lifting technology |

1.2 工作原理

潜油直线电机动子中心管与上、下柱塞泵的柱塞相连接。上柱塞泵在下冲程时排液,下柱塞泵采用普通管式抽油泵,在上冲程时排液,因而整个系统在上、下冲程均完成排液动作。

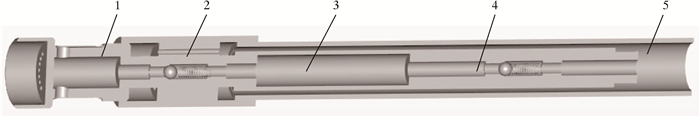

上柱塞泵剖视图如图 2所示。上行程时,固定阀关闭,游动阀打开,柱塞上端腔室体积减小、压力增大,使上腔室液体经游动阀进入下端腔室;下行程时,游动阀关闭,固定阀打开,柱塞上端腔室体积增大、压力减小,腔室进液,同时上泵游动阀下端腔室体积减小、压力增大,液体经出液通道进入油管。

|

| 1—上接头;2—固定阀;3—泵套;4—游动阀;5—外泵筒。 图 2 上柱塞泵剖视图 Fig.2 Cross-sectional view of the upper plunger pump |

下柱塞泵为普通管式抽油泵。上行程时,固定阀与柱塞之间腔室体积增大、压力减小,固定阀打开,井液通过固定阀进入固定阀与柱塞之间腔室,同时游动阀关闭,柱塞之上的液体进入油管;下冲程时,固定阀与柱塞之间腔室体积减小、压力增大,固定阀关闭,同时游动阀打开,固定阀与柱塞之间腔室中的井液通过游动阀进入柱塞上端。

上、下冲程如此往复进行,潜油直线电机驱动上、下柱塞泵不断将井液举升至地面。

1.3 系统特点与抽油机有杆举升系统相比,潜油直线电机无杆举升技术具有以下特点:

(1) 潜油直线电机直接驱动柱塞泵柱塞运动,不需要任何中间传动环节,能够有效提升系统运行效率,降低能耗。

(2) 不需要抽油杆,消除了冲程损失,提高了柱塞泵泵效,也从根本上解决了定向井普遍存在的杆管偏磨问题。

(3) 应用数控方式调整系统运行参数,降低了后期运行维护成本,减轻了工人劳动强度。

与现有潜油直线电机举升系统相比[9-11],潜油直线电机无杆举升技术具有以下特点:

(1) 在排量相同的条件下,减小了潜油直线电机外径,提高了潜油机组在定向井等复杂轨迹井的通过性。(2)潜油机组直径较小,地面装置组成简单、占地面积少,适用于大平台复杂轨迹油井。

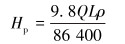

2 系统水力学计算设潜油直线电机下泵深度为1 800 m,举升液体密度为1 000 kg/m3,柱塞泵柱塞行程s=1.3 m,机械效率为0.8。水力功率、柱塞运动速度及电机轴功率计算式分别如下:

|

(1) |

式中:Hp为水力功率,kW;Q为举升液量,m3/d;L为举升高度,m;ρ为液体密度,kg/m3。

|

(2) |

式中:v为柱塞运动速度,m/s;n为冲次,min-1。

|

(3) |

式中:P为电机轴功率,W;F为电机举升力,N。

依据式(1)~式(3),冲程1.3 m、泵径28 mm时机泵计算结果如表 1所示,冲程1.3 m、泵径32 mm时机泵计算结果如表 2所示。从表 1和表 2可以看出,采用ø28 mm的柱塞泵时,电机需要提供的举升力约7 kN,采用ø32 mm的柱塞泵时,电机需要提供的举升力约9 kN,即电机举升力达到10 kN就能满足低液量油井的举升要求。

| 冲次/min-1 | 排量/(m3·d-1) | 水力功率/kW | 轴功率/kW | 速度/ (m·s-1) | 举升力/N |

| 1 | 2.31 | 0.24 | 0.29 | 0.04 | 6 930 |

| 2 | 4.61 | 0.47 | 0.59 | 0.09 | 6 930 |

| 3 | 6.92 | 0.71 | 0.88 | 0.13 | 6 930 |

| 4 | 9.22 | 0.94 | 1.18 | 0.17 | 6 930 |

| 5 | 11.53 | 1.18 | 1.47 | 0.22 | 6 930 |

| 6 | 13.83 | 1.41 | 1.77 | 0.26 | 6 930 |

| 7 | 16.14 | 1.65 | 2.06 | 0.30 | 6 930 |

| 8 | 18.44 | 1.88 | 2.35 | 0.35 | 6 930 |

| 9 | 20.75 | 2.12 | 2.65 | 0.39 | 6 930 |

| 冲次/min-1 | 排量/(m3·d-1) | 水力功率/kW | 轴功率/kW | 速度/ (m·s-1) | 举升力/N |

| 1 | 3.01 | 0.31 | 0.38 | 0.04 | 9 050 |

| 2 | 6.02 | 0.61 | 0.77 | 0.09 | 9 050 |

| 3 | 9.03 | 0.92 | 1.15 | 0.13 | 9 050 |

| 4 | 12.04 | 1.23 | 1.54 | 0.17 | 9 050 |

| 5 | 15.06 | 1.54 | 1.92 | 0.22 | 9 050 |

| 6 | 18.07 | 1.84 | 2.31 | 0.26 | 9 050 |

| 7 | 21.08 | 2.15 | 2.69 | 0.30 | 9 050 |

| 8 | 24.09 | 2.46 | 3.07 | 0.35 | 9 050 |

| 9 | 13.55 | 2.77 | 3.46 | 0.39 | 9 050 |

3 潜油直线电机设计 3.1 直线电机选型

直线电机有感应式、磁阻式和永磁式3种类型,其优缺点如表 3所示[12]。

| 电机类型 | 轴向推力 | 电机效率 | 散热要求 |

| 感应式 | 小 | 最低 | 高 |

| 磁阻式 | 最小 | 低 | 低 |

| 永磁式 | 大 | 高 | 低 |

感应式直线电机力密度低,励磁电流大,电机散热困难。磁阻式直线电机无动子绕组,结构简单,对井下高温环境适应性强,但其力密度比感应电机还低。永磁式直线电机力密度较高,动子基本不发热,只需冷却定子,冷却要求低。用于井下的直线电机需要效率高、发热量少,因此选择永磁式直线电机。

3.2 永磁材料选型电机常用的永磁材料有铝镍钴、铁氧体、钐钴和钕铁硼等。不同的永磁材料性能不同[13]。钕铁硼的磁性能(剩磁、矫顽力)均大于其他几种永磁材料,并且具有良好的加工性能,其缺点是温度系数较高,热稳定性较差,最高工作温度只有150 ℃。然而井底温度一般为60~80 ℃,所以钕铁硼材料能够在此温度下长期高效工作。因此潜油直线电机的永磁材料选用钕铁硼。

3.3 直线电机结构参数潜油直线电机采用圆筒形结构,由于采用一台潜油直线电机驱动上、下两台柱塞泵的系统结构,降低了对潜油直线电机举升力的要求,设计潜油直线电机外径104 mm,举升力1.2 kN。

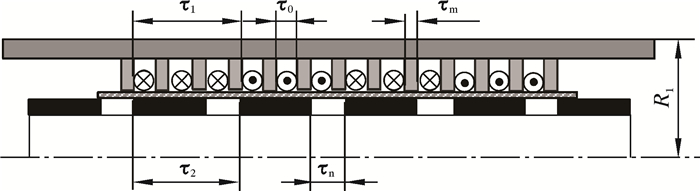

潜油直线电机物理模型如图 3所示。电机为短初级长次级动铁式结构,初级线圈总长6.3 m,次级动子总长7.6 m,动子行程1.3 m。永磁体安装在次级上,永磁体间用不锈钢金属环隔离。初级轭部采用硅钢片,绕组线圈间用薄绝缘材料隔离,其结构参数见表 4。

|

| 图 3 潜油直线电机物理模型 Fig.3 Physical model of the submersible linear motor |

| 绕组宽τ0 | 初级极距τ1 | 次级极距τ2 | 初级齿距τm | 永磁体宽τn | 电机外径R1 |

| 6 | 30 | 30 | 4 | 10 | 52 |

3.4 密封结构设计

潜油直线电机与动力电缆采用插入型接线方式,受井下温度和压力的影响,必须采取措施保证插头的密封性能,防止井液进入电机内部降低电机绝缘性能,影响电机正常工作。

潜油直线电机密封主要由插头处密封件和电机保护器组成。插头处密封件采用耐高温的特殊氟橡胶密封圈。电机保护器采用连通式保护器,电机中的绝缘油通过保护器连通孔与井液连通,在绝缘油的作用下电机内压力稍高于油套环形空间压力,并能及时调整平衡。电机保护器保证了插头处的内、外压力平衡,延长了密封件的使用寿命。

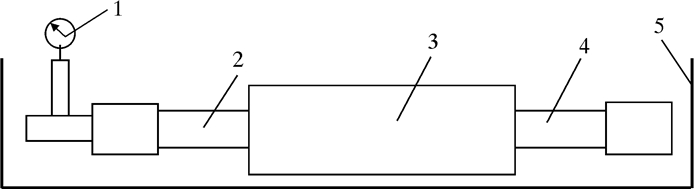

4 试验及经济效益评价 4.1 室内模拟试验为保持较好的散热条件,室内模拟试验将潜油直线电机和柱塞泵浸泡在水槽中,上、下柱塞泵的泵径均为28 mm。试验装置示意图如图 4所示。

|

| 1—调压阀;2—上柱塞泵;3—潜油直线电机;4—下柱塞泵;5—水槽。 图 4 室内模拟试验装置示意图 Fig.4 Schematic diagram of indoor experiment equipment |

潜油直线电机通电运行,通过调压阀调节出口压力以模拟不同的扬程,记录电压、电流和调压阀压力,从而测试出潜油直线电机连续运行时的举升力。

室内模拟试验结果见表 5,结果分析见表 6。室内模拟试验结果表明,潜油直线电机举升力可以达到12.6 kN,配套ø28 mm抽油泵最大下泵深度为2 000 m,配套ø32 mm抽油泵最大下泵深度为1 500 m,泵效按80%计算时,实际排量为5~6 m3/d。

| 电压/V | 电流/A | 调压阀压力/MPa | 举升力/kN |

| 380 | 42 | 18 | 11.3 |

| 380 | 46 | 20 | 12.6 |

| 举升力/kN | 泵径/mm | 最大下泵深度/m | 双泵理论排量/(m3·d-1) | 泵效80%时双泵实际排量/(m3·d-1) |

| 11.3 | 28 | 1 835 | 6.38 | 5.11 |

| 32 | 1 405 | 8.33 | 6.67 | |

| 12.6 | 28 | 2 046 | 6.38 | 5.11 |

| 32 | 1 566 | 8.33 | 6.67 |

4.2 现场试验

现场试验工区选择在长庆油田WY区块。该区块于1981年投产,共有油井1 043口,注水井452口,平均单井日产液3.15 m3,日产油1.28 t,含水体积分数51.7%。试验前全部采用抽油机有杆泵举升方式。该区块井筒主要问题是结蜡、结垢、断脱以及腐蚀等,每年油管杆更换都在20 000 m左右。

在WY区块开展现场试验10口井,可对比井(8口井)试验前、后日产液和动液面基本保持稳定,系统效率由16.1%提高到19.8%,提高了23%,日耗电量由92.3 kW·h下降到68.7 kW·h,下降了25.6%。表 7为现场试验前、后效果对比表。

| 举升方式 | 日产液/m3 | 泵深/m | 动液面/m | 系统效率/% | 日耗电/(kW·h) | 免修期/d |

| 抽油机有杆泵 | 3.93 | 1 728 | 1 333 | 16.1 | 92.3 | 203 |

| 潜油直线电机 | 3.89 | 1 728 | 1 314 | 19.8 | 68.7 | 411 |

4.3 经济效益评价

应用效益平衡点方法对两种举升方式的经济效益进行评价。分别计算出两种举升方式的年运行费用,以免修期作为变量,计算出两种举升方式年均费用相等时各自的免修期,即为效益平衡点。两种举升方式的年均费用包括一次性投资年分摊、年运行电费、年维护费用、修井占井引起的原油损失费用等。

抽油机有杆举升系统按照泵深1 800 m计算,一次性投资21.08万元,抽油机寿命按50 a计,日耗电92 kW·h,运行时率0.95,检泵费用1.45万元/井次。设抽油机有杆举升系统的免修期为y(单位为d),则一口抽油机井平均年投资、运行、检泵、维护费用合计为1.98+947.6/y万元。

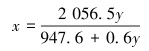

潜油直线电机举升系统按照泵深1 800 m计算,一次性投资35万元,潜油直线电机寿命按其检泵周期计,日耗电69 kW·h,运行时率0.95,检泵费用2.40万元/井次。设潜油直线电机举升系统的免修期为x,则一口潜油直线电机井的平均年投资、运行、检泵和维护费用合计为1.38+2 056.5/x万元。

当二者年均费用相等,即1.98+947.6/y=1.38+2 056.5/x时,则有:

|

(4) |

由式(4)可知,WY区块试验前抽油机有杆举升系统的免修期为203 d时,潜油直线电机无杆举升系统的免修期只要达到390 d,二者年均费用相等、效益相当。而潜油直线电机无杆举升系统试验的免修期已经达到411 d,因此对于WY区块的试验井,应用潜油直线电机无杆举升系统的经济效益要优于抽油机有杆举升系统。

5 结论(1) 设计了一台潜油直线电机驱动上、下两台柱塞泵的系统结构,降低了对潜油直线电机举升力的要求。研制的潜油直线电机外径104 mm,稳定举升力在12 kN,满足扬程2 000 m以内、液量5 m3/d以内油井的举升需求。

(2) 现场试验结果表明,应用潜油直线电机无杆举升系统提高了系统效率,降低了能耗,从根本上解决了杆管偏磨问题,免修期达到411 d。

(3) 在试验区技术条件下,应用潜油直线电机无杆举升系统的经济效益要优于有杆举升系统。

| [1] |

万邦烈. 采油机械的设计计算[M]. 北京: 石油工业出版社, 1998: 10-12. WAN B L. Design and calculation of oil production machinery[M]. Beijing: Petroleum Industry Press, 1998: 10-12. |

| [2] |

朱达江, 林元华, 刘晓旭, 等. 抽油杆/油管的磨损机理及其实验研究[J]. 西南石油大学学报, 2007, 29(11): 123-126. ZHU D J, LIN Y H, LIU X X, et al. Wear mechanism and experimental study of sucker rod/tubing[J]. Journal of Southwest Petroleum University, 2007, 29(11): 123-126. |

| [3] |

杨海滨, 狄勤丰, 王文昌. 抽油杆柱与油管偏磨机理及偏磨点位置预测[J]. 石油学报, 2005, 26(2): 100-103. YANG H B, DI Q F, WANG W C. Prediction of serious abrasion position and mechanism of uneven abrasion between sucker rod string and tubing[J]. Acta Petrolei Sinica, 2005, 26(2): 100-103. DOI:10.3321/j.issn:0253-2697.2005.02.023 |

| [4] |

万仁溥. 采油工程手册(上册)[M]. 北京: 石油工业出版社, 2000: 363. WAN R F. Oil production engineering manual(volume Ι)[M]. Beijing: Petroleum Industry Press, 2000: 363. |

| [5] |

WANG Z S, WANG D J, LU D F, et al. Study of the lifting technology for numerical control reciprocating electric submergible pump[R]. SPE 101096-MS, 2006.

|

| [6] |

梁会珍, 段宝玉, 陈庭举, 等. 直线电机作为井下泵动力系统的设想[J]. 石油钻采工艺, 2004, 26(3): 75-77. LIANG H Z, DUAN B Y, CHEN T J, et al. Imagination of linear motor as well pump drive system[J]. Oil Drilling & Production Technology, 2004, 26(3): 75-77. DOI:10.3969/j.issn.1000-7393.2004.03.021 |

| [7] |

刘遵权, 陈树和, 苗晓明. 潜油电泵无杆采油技术的设想与实践[J]. 油气田地面工程, 2005, 24(6): 25. LIU Z Q, CHEN S H, MIAO X M. Assumption and practiceof rodless oil production technology with electric submersible pump[J]. Oil-Gas Field Surface Engineering, 2005, 24(6): 25. DOI:10.3969/j.issn.1006-6896.2005.06.017 |

| [8] |

付国太, 张柏, 任怀丰, 等. 往复式磁力驱动柱塞泵举升工艺技术研究[J]. 石油学报, 2006, 27(4): 122-124, 129. FU G T, ZHANG B, REN H F, et al. Lifting technology for reciprocating magnetic drive plunger pump[J]. Acta Petrolei Sinica, 2006, 27(4): 122-124, 129. DOI:10.3321/j.issn:0253-2697.2006.04.027 |

| [9] |

李明, 杨海涛, 田启武, 等. 直线电机往复泵采油技术研究与试验[J]. 石油机械, 2014, 42(12): 94-96, 101. LI M, YANG H T, TIAN Q W, et al. Research and test of downhole linear motor reciprocating pump[J]. China Petroleum Machinery, 2014, 42(12): 94-96, 101. DOI:10.3969/j.issn.1001-4578.2014.12.022 |

| [10] |

胥宗祥, 刘曙光, 邓岩. 直线电机往复泵采油控制技术的研究[J]. 电子测试, 2016(23): 152-156. XU Z X, LIU S G, DENG Y. Research on control technology of downhole linear motor reciprocating pump[J]. Electric Test, 2016(23): 152-156. DOI:10.3969/j.issn.1000-8519.2016.23.092 |

| [11] |

李明, 杨海涛, 罗庆梅, 等. 井下直线电动机采油技术试验研究[J]. 石油矿场机械, 2014, 43(7): 41-44. LI M, YANG H T, LUO Q M, et al. Experimental study of downhole linear motor pump[J]. Oil Field Equipment, 2014, 43(7): 41-44. |

| [12] |

叶云岳. 直线电机原理与应用[M]. 北京: 机械工业出版社, 2000: 13-17. YE Y Y. Principle and application of linear motor[M]. Beijing: Machinery Industry Press, 2000: 13-17. |

| [13] |

王秀和. 永磁电机[M]. 北京: 中国电力出版社, 2007: 25. WANG X H. Permanent magnet motor[M]. Beijing: China Electric Power Publishing House, 2007: 25. |