0 引言

目前,我国陆上油田大部分已进入开发中期,甚至后期,生产效率及生产效益持续走低[1-2],尤其在国际低油价形势下,如何科学管理、降本增效变得尤为重要[3]。抽油机井是我国陆上油田目前主要的采油举升方式之一[4],节能降耗潜力巨大,而生产系统的分析评价优化是节能降耗、实现油田开发效益最大化的重要保障[5-6],但目前存在系统能耗评价方法不科学、油井工况分析方法不合理以及实时智能诊断技术和优化设计手段不完善等问题,严重制约了油井效益的提升。

针对上述问题,笔者建立了科学的能耗潜力评价方法,实现对节能潜力的评价,为指标的科学考核提供依据,为节能战略规划提供依据;建立了科学的油井工况分析方法,实现节能潜力方向的准确把握;建立了能耗实时监测、诊断平台,实现对能耗技术参数的实时监测和诊断,实现能耗潜力评价、油井工况分析的实时化、智能化,进而形成了油井实时智能分析评价优化技术。该技术可为油井实时智能分析和优化运行提供理论依据和技术支持。

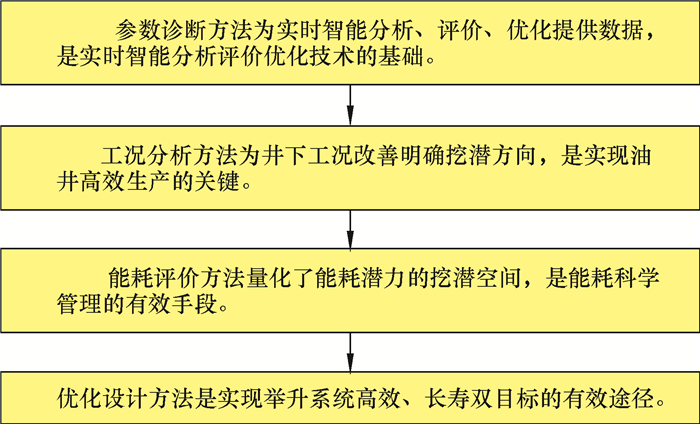

1 油井实时智能分析评价优化技术 1.1 技术思路油井实时智能分析评价优化技术主要包括参数诊断方法、工况分析方法、能耗评价方法和优化设计方法。其中,参数诊断方法为实时化工况分析和能耗评价提供原始数据,是实时智能分析评价优化技术的基础。工况分析方法为井下工况改善明确挖潜方向,是实现油井高效和长寿生产的关键。能耗评价方法量化了能耗潜力的挖潜空间,是能耗科学管理的有效手段。优化设计方法是实现举升系统长寿和高效双目标的有效途径。通过实时智能分析评价优化技术可实现油井生产系统的持续诊断、分析和优化,能够使油井持续保持良好的生产状态,持续提升油田的生产效益。油井实时智能分析评价优化的技术思路如图 1所示。

|

| 图 1 油井实时智能分析评价优化技术思路图 Fig.1 Ideas of real-time intelligent evaluation and optimization technology for oil well production |

1.2 以降耗率为核心的能耗评价方法

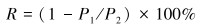

目前,国内油田主要是按照系统效率的高低对各开发单位的能耗管理水平进行评价,但受油藏沉积类型、生产开发阶段和工艺技术配套能力等方面的影响,各单位提高系统效率的潜力不同,使评价方法无法评价各单位间的潜力差异。基于此,笔者提出了新的能耗评价指标——降耗率,依据降耗率对各油藏单元、各开发单位的能耗潜力进行预测和评价。降耗率是一个相对值指标,是基于油井自身状况的比较。用降耗率作为能耗评价标准,更能评价出各油藏单元和各开发单位降低能耗的潜力空间,更公平、更科学。

降耗率计算公式为:

|

(1) |

式中:R为油井降耗率,无因次;P1为系统输入功率,kW;P2为产量不变的情况下,能耗最低生产参数组合对应的输入功率,kW。

能耗评价的主要思路如图 2所示。

|

| 图 2 能耗评价思路图 Fig.2 Energy consumption evaluation diagram |

评价结果可分为低潜力区、中潜力区和高潜力区,其划分标准如表 1所示。

| 降耗率/% | 潜力区间 | 说明 |

| < 10 | 低潜力区 | 降耗率位于该区间表明油井节能降耗潜力空间小,生产参数一般不需要调整 |

| 10~30 | 中潜力区 | 降耗率位于该区间表明油井节能降耗潜力空间较大,可通过调整生产参数降低油井能耗 |

| > 30 | 高潜力区 | 降耗率位于该区间表明油井节能降耗潜力空间小,急需调整油井生产参数 |

1.3 多因素约束条件下的工况分析方法

宏观工况控制图版在应用中主要存在以下问题:①图版中各条界限线的制作以经验为主[7-11],理论依据不够完善,评价不够准确[12];②图版未考虑不同油藏类型差异[13],不满足不同类型油藏(稠油、低渗、中高渗等)油井工况评价需求;③图版仅对沉没压力和泵效进行考虑[14],工况评价结果不科学。针对以上问题,笔者提出了三因素约束条件下油井宏观工况图绘制方法。

建立流体流经吸入阀和排出阀压力损失的泵内压力计算方法,使泵的充满度计算更为准确。结合动载荷和泵内压力,优化抽油杆和油管的弹性伸缩计算,综合推导出泵效计算理论数学模型作为工况图版制作的依据。

要对不同类型油藏的油井工况进行合理评价,就要从油藏和工程两方面进行整体考虑,通过对主要的控制和影响因素进行研究,实现工况图版的科学分类,形成渗透率→黏度→泵深三个级别的分类标准,不仅使工况分析更加准确,而且实现了不同单元、不同油藏类型及相同特定约束条件下油井工况的横向对比。以渗透率和黏度两项指标为标准划分油藏类型,反映油藏油井的供液能力。通过对泵深、泵径、冲程、冲次及油气比等因素进行敏感性分析[15-17],将权重最大的因素确定为分类标准,反映抽油设备的提液能力。图 3为油井的工况图版图例。

|

| 图 3 油井工况图版图例 Fig.3 Oil well working plate diagram for case study |

图 3中各区界线确定如下:

a线是理论泵效线,按确定的分类标准对井群进行划分,利用井群中各参数的平均值,计算出不同的泵效与沉没度的对应关系曲线。

b线(理论泵效上限)是利用井群参数的上限值计算得出不同泵效与沉没度对应的关系曲线。

c线(理论泵效下限)是利用井群参数的下限值计算得出不同泵效与沉没度对应的关系曲线。

d线是最大流压控制线。

e线是合理泵效线,根据不同油藏、油井状况和管理要求,参考理论计算值确定,一般定位25%。

f线是c线与e线的交点所引出的水平线。

g线是从d线与c线的交点做垂线得到。

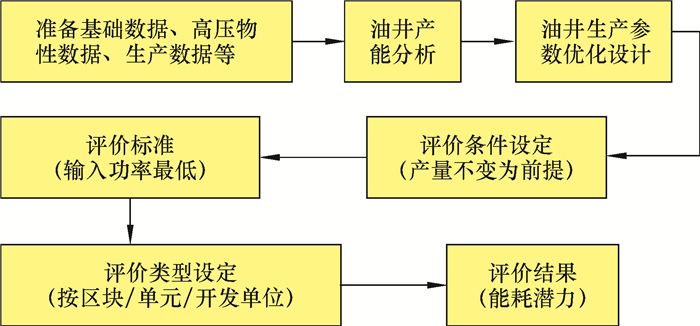

1.4 示功图与电功图整合的油井诊断方法针对电功图诊断地面设备的诸多优点以及单一示功图诊断时存在的局限性,基于建立的电功图诊断地面设备工况模型和基于BP神经网络的示功图诊断井下工况计算模型,提出了电功图与示功图整合分析的油井工况诊断方法。该方法既能诊断地面设备工况,也能诊断井下工况,扩大了工况诊断范围,提高了工况诊断效果。在现场示功图缺失时利用电功图能起到补充诊断的作用,同时也可起到相互诊断、校核的目的。

1.4.1 基于BP神经网络的示功图井下工况诊断模型利用自动化实时采集的载荷数据、示功图位移和单井生产数据,以三维波动方程和杆柱受力分析为基础,综合考虑原油物性、井身轨迹及杆管组合等因素,建立了功图特征智能识别与抽取模型及功图工况综合诊断模型。

针对不同油藏类型并结合专家意见,建立包含正常、固定阀漏、惯性载荷影响、油管漏、供液不足、游动阀漏、抽喷、活塞脱出泵筒、气体影响、结蜡、气锁、盘根紧、杆柱断脱、出砂、泵卡阻、上偏磨、上刮碰、油稠、下偏磨、下刮碰以及双阀漏失等21种工况的功图图谱样本库,确定21种典型示功图图谱,明确每种工况的产生原因、工况特征、治理措施和典型图例。

图形诊断模型:双隐层BP神经网络识别模型,将采用图形频谱分析、图形识别、阀开闭点定位等技术确定的功图特征信息作为输入,通过2个隐含层训练神经网络,输出层为21种工况发生概率,从而实现多工况类型的分析诊断。

(1) 功图图形特征抽取模型。根据抽油泵阀特性及上、下冲程运动规律,结合功图的实际物理意义与几何关系,实现功图特征信息的自动识别。特征抽取用到的参数有:地面、井下、理论示功图及油井生产参数。特征抽取结果包括功图 4个关键点、4象限的面积、曲线长度、功图加/卸载线斜率、功图顶/底部线段方差、波动情况等。

|

| 图 4 业务流程示意图 Fig.4 Schematic diagram of the working process |

(2) 双隐层神经网络识别模型。识别中采用了动量修正。诊断流程:样本库通过神经网络训练后,得到每种工况的分类边界(图 4中的每条线段表示一种工况)。将待诊断的功图特征抽取后,找出能够区分出这些特征的边界,该边界对应的工况即为该功图的工况。业务流程示意图如图 4所示。

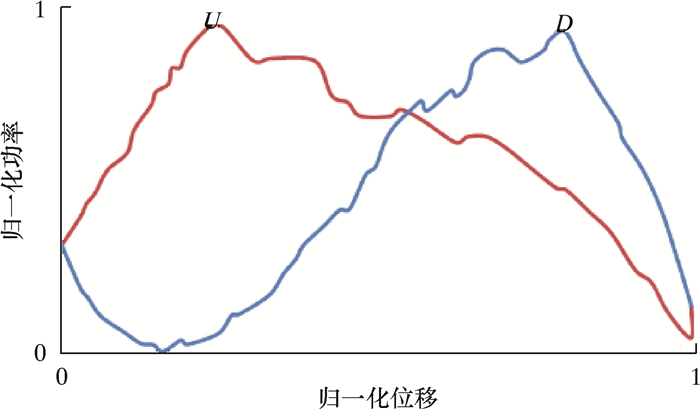

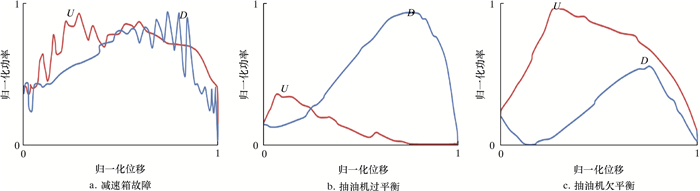

1.4.2 电功图地面设备工况诊断模型图 5为油井正常生产工况,抽油机平衡率100%时的电功图。图 6为油井地面典型工况电功图。

|

| 图 5 正常工况下电功图 Fig.5 Electrical drawing under normal operating conditions |

|

| 图 6 油井地面典型工况电功图 Fig.6 Electrical drawing of typical ground working condition of oil well |

图 5中红线为上冲程功率曲线,峰值点为U点,此时抽油泵固定阀打开,加载完成;蓝线为下冲程功率曲线,峰值点为D点,此时抽油泵游动阀打开,卸载完成。该生产状态下,电功图的上功率曲线与下功率曲线并不是完全对称,形状近似一个横置的“8”,这是曲柄的上、下冲程不是完全对称造成的。一般情况下,上、下冲程的功率峰值比较接近,峰值比介于0.8~1.2之间。

通过对电功图归一化处理,提取特征值,建立地面设备诊断模型,具体如下:

(1) 减速箱故障如图 6a所示。该图有较多的“尖刺”,与油井出砂情况类似,但减速箱故障的“尖刺”幅度更大。

(2) 抽油机过平衡如图 6b所示。下冲程功率峰值明显大于上冲程功率峰值,特征值大于1.2。

(3) 抽油机欠平衡如图 6c所示。下冲程功率峰值明显小于上冲程的功率峰值,特征值小于0.8。

2 现场应用及效果分析油井高效生产实时智能分析评价优化技术在胜利油田进行了整体应用,具体应用情况如下:

(1) 完成了14个开发单位能耗潜力评价预测。在胜利油田14个开发单位开展能耗潜力评价,累计完成20 143口油井的能耗潜力评价工作,摸清了各开发单位能耗潜力情况,挖掘出潜力井。

(2) 完成了300口油井工况的实时监控诊断与分析,结合实时采集的示功图与电功图数据,实现了对油井产液量和动液面的实时计算,对油井异常工况及时预警,并对故障进行智能分析,为实时化工况分析与能耗评价提供了原始的数据。

(3) 完成了以日数据为基准的全部开井生产油井(17 000余口)的宏观工况分析图版的绘制及分析,对工况发生区域变化的油井进行了筛选,并结合示功图测试数据进行了诊断分析,对需要作业的油井利用优化软件进行了生产参数优选。

(4) 根据评价结果,累计指导、实施了技术降电4 800井次,单井日节电29 kW·h,年节电达到了4 100万kW·h。

油井高效生产实时智能分析评价优化技术实现了胜利油田油井生产指标的两升两降,具体表现如下。

(1) 油井的检泵周期和系统效率提升。抽油机井系统效率由2014年的28.2%提升到了2016年的29.5%,提高了1.3百分点;检泵周期由2014年的662 d延长到2016年的884 d,延长122 d。

(2) 举升电费和年维护作业费用持续下降。举升电费由2014年的12.29亿元下降到2016年的11.31亿元,年节约电费0.98亿元;年维护费用由2014年的16.3亿元下降到2016年的14.3亿元,节约作业费用2.0亿元。

3 结论(1) 基于油井最佳能耗计算模型,建立了以相对值降耗率为核心的能耗评价方法,该方法能够科学地评价区块、单元的降耗潜力空间,指导油井开展节能降耗。

(2) 按照渗透率、黏度和泵深三级分类标准建立的油井系列化工况图版能够实现油井工况评价的科学细分和横向可比,还能够高效指导油井工况调整。

(3) 应用示功图与电功图的整合诊断技术,可以实现油井生产数据的实时智能分析评价分析评价,指导油井生产优化调整。

(4) 油井高效生产实时智能优化技术在现场取得了良好的应用效果,实现了油井生产效益的显著提高。

| [1] |

陈一鹤, 叶继根, 周莹, 等. 大港油田高含水油藏聚合物驱开发技术[J]. 石油钻采工艺, 2015, 37(3): 98-102. CHEN Y H, YE J G, ZHOU Y, et al. Technology for development of high watercut oil reservoir by polymer flooding in Dagang Oilfield[J]. Oil Drilling & Production Technology, 2015, 37(3): 98-102. |

| [2] |

韩大匡. 关于高含水油田二次开发理念、对策和技术路线的探讨[J]. 石油勘探与开发, 2010, 37(5): 583-591. HAN D K. Discussions on concepts, countermeasures and technical routes for the secondary development of high water-cut oil fields[J]. Petroleum Exploration and Development, 2010, 37(5): 583-591. |

| [3] |

邓吉彬. 抽油机井节能优化统一模型[J]. 石油钻采工艺, 2016, 38(6): 842-847. DENG J B. Uniformed model for energy conservation and optimization of rod-pumped wells[J]. Oil Drilling & Production Technology, 2016, 38(6): 842-847. |

| [4] |

刘合, 郝忠献, 王连刚, 等. 人工举升技术现状与发展趋势[J]. 石油学报, 2015, 36(11): 1441-1448. LIU H, HAO Z X, WANG L G, et al. Current technical status and development trend of artificial lift[J]. Acta Petrolei Sinica, 2015, 36(11): 1441-1448. DOI:10.7623/syxb201511014 |

| [5] |

陈德春, 肖良飞, 张瑞超, 等. 基于电功图的抽油机井工况诊断模型[J]. 中国石油大学学报(自然科学版), 2017, 41(2): 108-115. CHEN D C, XIAO L F, ZHANG R C, et al. A diagnosis model on working condition of pumping unit in oil wells based on electrical diagrams[J]. Journal of China University of Petroleum (Edition of Natural Sciences), 2017, 41(2): 108-115. DOI:10.3969/j.issn.1673-5005.2017.02.013 |

| [6] |

GIBBS S G. Design and diagnosis of deviated rod-pumped wells[J]. Journal of Petroleum Technology, 1992, 44(7): 774-781. DOI:10.2118/22787-PA |

| [7] |

韩修廷, 辛舒臻. 机械采油井管理水平宏观控制图[J]. 大庆石油地质与开发, 1989, 8(1): 63-68. HAN X T, XIN S Z. Macroscopic management controlling diagram of artificial lift wells[J]. Petroleum Geology & Oilfield Development in Daqing, 1989, 8(1): 63-68. |

| [8] |

吴晓东, 陈德春, 张国荣, 等. 抽油机井工况管理模型及应用[J]. 石油大学学报(自然科学版), 1998, 22(3): 50-53. WU X D, CHEN D C, ZHANG G R, et al. Development and application of a management model for sucker rod pumping wells[J]. Journal of China University of Petroleum (Edition of Natural Sciences), 1998, 22(3): 50-53. |

| [9] |

王玉山. 抽油机井动态控制图的应用[J]. 石油钻采工艺, 1989, 11(5): 61-64. WANG Y S. An application of the dynamic control chart of pumping wells[J]. Oil Drilling & Production Technology, 1989, 11(5): 61-64. |

| [10] |

孙铭.基于SOM动态控制聚类的用气客户全生命周期管理[J].天然气工业, 2018, 38(12): 146-152. SUN M. Full life-cycle management of natural gas customers based on SOM (self-organizing maps) neural network clustering[M]. Natural Gas Industry, 2018, 38(12): 146-152. |

| [11] |

张瑞超, 肖良飞, 陈德春, 等. 基于示功图的抽油机平衡诊断与调整[J]. 石油机械, 2018, 46(4): 88-93. ZHANG R C, XIAO L F, CHEN D C, et al. Balance diagnosis and adjustment of pumping unit based on indicator diagram[J]. China Petroleum Machinery, 2018, 46(4): 88-93. |

| [12] |

胡小兵, 高贵宾, 李卫, 等. 通用抽油机井宏观控制图[J]. 石油钻采工艺, 1992, 14(4): 84-88. HU X B, GAO G B, LI W, et al. General macroscopic control chart of pumping wells[J]. Oil Drilling & Production Technology, 1992, 14(4): 84-88. |

| [13] |

黄日成. 论胜坨油田有杆泵井的工况优化[J]. 石油钻采工艺, 1994, 16(1): 60-65. HUANG R C. Discussion on the optimization of working conditions of a sucker rod pump in Shengtuo Oilfield[J]. Oil Drilling & Production Technology, 1994, 16(1): 60-65. |

| [14] |

采油采气专业标准化委员会.抽油机井动态控制图编制和使用方法: 第3部分抽油机井动态控制图: SY/T 5847-2012[S].北京: 石油工业出版社, 2013. Committee for Standardization in Oil and Gas Production. The drawing and application method of dynamic control chart for rod-pumping well: part 3: dynamic control chart for rod-pumping well: SY/T 5847-2012[S]. Beijing: Petroleum Industry Press, 2013. |

| [15] |

张建军, 郭吉民, 王海, 等. 抽油机井系统效率敏感性分析及其应用[J]. 石油钻采工艺, 2007, 29(2): 35-37. ZHANG J J, GUO J M, WANG H, et al. Analysis on the sensitivity of the system efficiency of pumping well and its application[J]. Oil Drilling & Production Technology, 2007, 29(2): 35-37. DOI:10.3969/j.issn.1000-7393.2007.02.010 |

| [16] |

崔振华, 余国安, 安锦高, 等. 有杆抽油系统[M]. 北京: 石油工业出版社, 1994. CUI Z H, YU G A, AN J G, et al. Sucker rod pumping system[M]. Beijing: Petroleum Industry Press, 1994. |

| [17] |

董世民, 姚春冬, 齐振林. 以系统效率为目标函数优选抽油机井抽汲参数[J]. 石油学报, 1993, 14(4): 124-133. DONG S M, YAO C D, QI Z L. Optimization of suction parameters of pumping wells with system efficiency as an objective function[J]. Acta Petrolei Sinica, 1993, 14(4): 124-133. |