2. 北京工业大学

2. Beijing University of Technology

0 引言

随着钻井深度的增加,钻遇地层的岩石硬度大、研磨性强、可钻性级值高,导致钻头黏滑振动严重,机械钻速大幅度下降,油气勘探开发速度与成本受到严重影响[1-3]。为提高深井硬地层钻井机械钻速,国内外学者针对冲击钻井技术进行了大量研究并研制了多种冲击钻井工具[4-5]。现场应用情况表明,冲击钻井工具的可靠性强,提速效果好[6-9]。冲击钻井按冲击力的作用方向可分为扭转冲击钻井和轴向冲击钻井。祝效华等[10-11]研究发现,在硬地层中扭转冲击切削作用下岩石更易发生脆性破碎,提高钻头的侵入能力,而在较软地层中会产生尺寸较小的岩屑易引起钻头泥包。查春青等[12]研究发现,轴向冲击能够增加PDC钻头切削深度,但增加的阻抗扭矩会引起钻头扭转振动,易引起钻头崩齿。柳贡慧等[13]针对传统冲击钻井技术与钻头匹配性、地层适应性的局限,提出了复合冲击钻井工具,使得钻头具有立体破岩效果,在提高机械钻速的同时能够减轻钻头的扭矩波动,延长钻头使用寿命。随后,柳贡慧和查春青等[14-15]通过理论分析了复合冲击钻井技术的破岩机理以及影响破岩效率的关键参数。

本文分析了复合冲击钻井工具的结构与工作原理,建立了轴向冲锤与周向摆锤的运动数学模型,研究了冲锤与摆锤的运动规律。研究结果可为复合冲击钻井工具的结构设计、理论研究和现场应用提供借鉴。

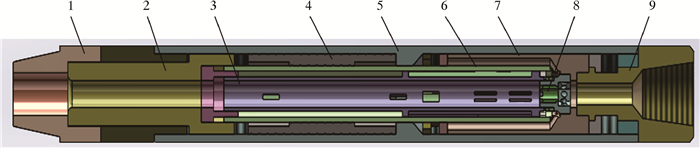

1 复合冲击钻井工具技术分析 1.1 结构复合冲击钻井工具主要由轴向冲击结构和周向冲击结构两部分组成,如图 1所示。轴向冲击结构主要包括轴向冲锤、换向器与外壳体;周向冲击结构主要包括周向摆锤、换向器与冲击筒。

|

| 1—上接头;2—连接短节;3—换向器;4—轴向冲锤;5—外壳体;6—周向摆锤;7—冲击筒;8—节流喷嘴;9—钻头座。 图 1 复合冲击钻井工具基本结构 Fig.1 Structure of composite percussion drilling tool |

1.2 工作原理

复合冲击钻井工具工作过程中,钻井液流经节流喷嘴,在喷嘴前后产生压差,形成高压流道与低压流道。在换向器的调节下,轴向冲锤和周向摆锤两端的流体腔体周期性交替同高压流道和低压流道连通,在冲锤和摆锤两端形成压差,驱动冲锤在轴向做往复运动,与外壳体发生碰撞而产生轴向冲击载荷。摆锤在周向做往复运动,与冲击筒发生碰撞而产生扭转冲击载荷,形成复合冲击载荷并通过钻头座传递给钻头,改变钻头与岩石之间的相互作用方式,提高破岩效率,从而达到减轻黏滑振动、提高机械钻速的目的。

1.3 主要技术参数复合冲击钻井工具采用全金属材料,适用地层温度高,能与井下动力钻具配合使用。工具外壳直径为177.8 mm,接头为431×430接头,轴向冲锤质量为20 kg,摆锤质量为6 kg。此外,复合冲击钻井工具的冲击性能参数可根据地层特性和钻头性能,通过改变排量与节流喷嘴直径来调节。

2 运动特性分析复合冲击钻井工具的主要运动部件为换向器、周向摆锤和轴向冲锤。摆锤与冲击筒、冲锤与外壳体周期性碰撞产生冲击载荷,换向器周期切换高低压流道来促使摆锤和冲锤换向。根据工具结构与工作原理建立工具运动特性分析模型,不考虑冲锤与外壳体、摆锤与冲击筒的碰撞过程,并做如下基本假设:①钻井液为稳定不可压缩流体;②忽略摆锤与冲击筒间、换向器与摆锤间的摩擦阻力;③摆锤、换向器两端面流体压力均匀分布。

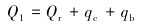

2.1 力学模型分析复合冲击钻井工具工作时,钻井液通过换向器中心孔流道后,一部分钻井液通过进液通孔流入轴向高压腔体,一部分通过进液通孔流入周向高压腔体,剩余部分通过节流喷嘴流入钻头座中心孔。工具的轴向腔体、周向腔体和节流喷嘴流道并联连接,如图 2所示。根据质量守恒定律,换向器中心孔入口钻井液流量、通过进液通孔进入轴向高压腔的钻井液流量、周向高压腔的钻井液流量以及通过节流喷嘴的钻井液流量应满足:

|

(1) |

|

| 图 2 复合冲击钻井工具流体分配示意图 Fig.2 Schematic diagram of fluid distribution of composite percussion drilling tool |

式中:Q1为中心孔入口流量,Qr为通过节流喷嘴的流量,qc为进入轴向高压腔的钻井液流量,qb为进入周向高压腔的钻井液流量,所有流量的单位均为L/s。

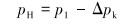

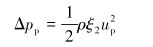

钻井液流经进液通孔时产生的压降为:

|

(2) |

式中:Δpk为进液通孔产生的压降,Pa;uk为进液通孔处流速,m/s;ξ1为局部压耗系数。

轴向冲锤与周向摆锤高压腔钻井液压力为:

|

(3) |

剩余钻井液通过节流喷嘴产生的水力损失为:

|

(4) |

式中:Δpp为节流喷嘴压降,Pa;up为节流喷嘴处流速,m/s;ξ2为节流喷嘴压耗系数。

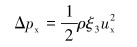

锤体运动过程中,低压腔钻井液通过泄流通孔排出,流经时产生的压降为:

|

(5) |

式中:Δpx为泄流通孔产生的压降,Pa;ux为泄流通孔处流速,m/s;ξ3为局部压耗系数。

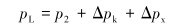

轴向冲锤与周向摆锤低压腔钻井液压力为:

|

(6) |

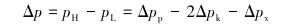

冲锤和摆锤运动过程中高压腔端面与低压腔端面压差为:

|

(7) |

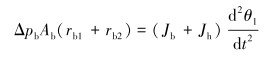

冲锤、摆锤和换向器的运动是一个非线性变速运动过程,根据有限差分原理将其运动过程按时间划分为若干小单元,在每个小单元内将冲锤、摆锤和换向器的运动过程视作匀变速运动过程。周向摆锤与换向器的冲程阶段运动包括摆锤、换向器共同运动过程和换向器单独运动过程。摆锤和换向器共同运动时,单位时间步长内运动微分方程为:

|

(8) |

式中:Jb为摆锤转动惯量,kg·m2;Jh为换向器转动惯量,kg·m2;rb2为摆锤锤头内径,m;rb1为摆锤锤头外径,m;Δpb为摆锤两端腔体压差,Pa;θ1为摆锤的角位移,rad。

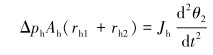

换向器单独运动时,单位时间步长内运动微分方程为:

|

(9) |

式中:rh2为换向器锤头内径,m;rh1为换向器锤头外径,m;Δph为换向器两端腔体压差,Pa;θ2为换向器的角位移,rad。

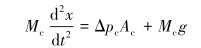

轴向冲锤在冲程阶段单位时间步长内的运动微分方程为:

|

(10) |

式中:x为冲锤位移,m;Ac为冲锤端面作用面积,m2;Mc为冲锤质量,kg;Δpc为冲锤两端腔体压差,Pa。

2.3 算例分析基于建立的力学和运动数学模型,将设计结构参数代入计算公式进行求解。其中工具节流喷嘴直径为20 mm;摆锤内径为102 mm,外径为132 mm,长度为200 mm;换向器内径为60 mm,外径为80 mm,长度为260 mm;冲锤内径为102 mm,外径为148 mm;摆锤转动角度为45°,换向器转动角度为20°,冲锤运动位移为30 mm。计算过程钻井液排量取30 L/s,钻井液密度为1.0 g/cm3。

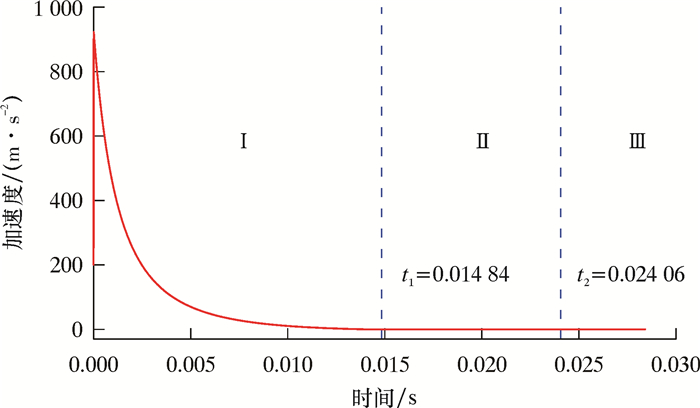

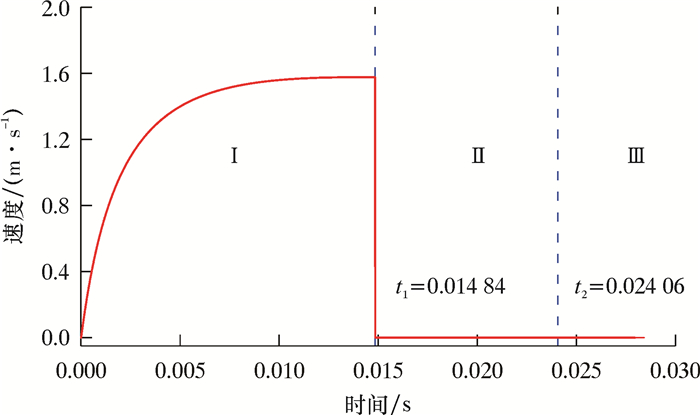

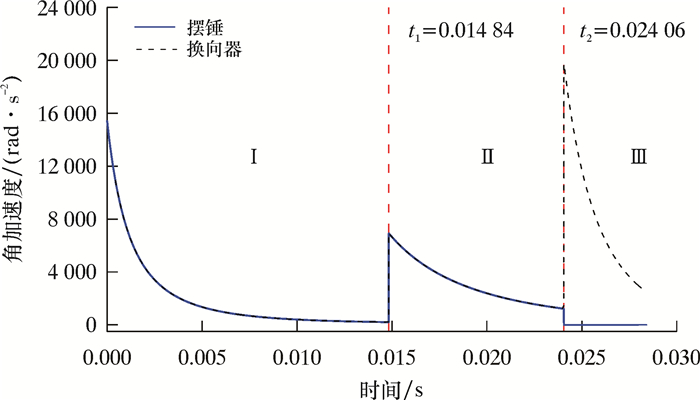

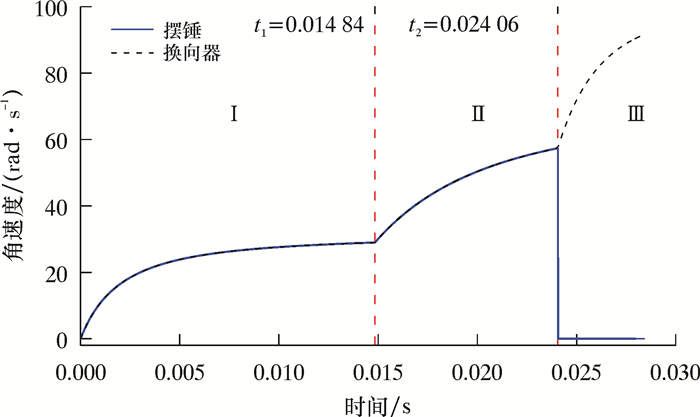

图 3和图 4分别为冲程阶段冲锤加速度与速度随时间的变化曲线。图 5和图 6分别为冲程阶段摆锤和换向器角加速度与角速度随时间的变化曲线。

|

| 图 3 冲锤加速度随时间的变化曲线 Fig.3 Hammer acceleration versus time |

|

| 图 4 冲锤速度随时间的变化曲线 Fig.4 Hammer velocity versus time |

|

| 图 5 摆锤和换向器角加速度随时间的变化曲线 Fig.5 Angular acceleration of pendulum device and reversing device versus time |

|

| 图 6 摆锤和换向器角速度随时间的变化曲线 Fig.6 Angular velocity of pendulum device and reversing device versus time |

从图 3~图 6可以看出:冲锤、摆锤及换向器的运动状态包括3个阶段,第Ⅰ运动阶段冲锤、摆锤和换向器都在运动,冲锤运动加速度随时间增加不断减小,沿轴向做变加速运动,摆锤和换向器的角加速度也随时间增加而逐渐减小,二者共同沿周向做变加速运动;第Ⅱ运动阶段冲锤运动至行程终点与外壳体碰撞停止运动,摆锤和换向器继续共同运动,角加速度突然增大后随时间增加而逐渐减小,二者继续沿周向做变加速运动;第Ⅲ阶段摆锤与冲击筒碰撞停止运动,换向器单独继续运动,换向器角加速度突增至最大值,然后随时间增加而减小,换向器做变加速运动至冲锤和摆锤的高低压流体通道完成换向。

|

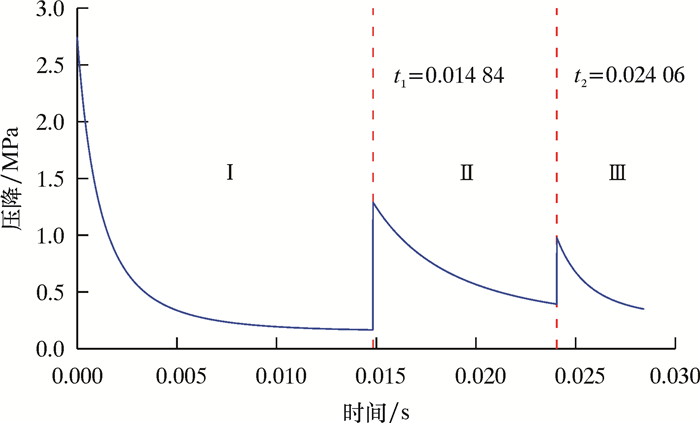

| 图 7 节流喷嘴压降随时间的变化曲线 Fig.7 Pressure drop of the throttle nozzle versus time |

(1) 在第Ⅰ阶段节流喷嘴产生的压降随时间增加而减小,此阶段冲锤和摆锤运动速度增加,进入高压腔体的瞬时流量增大,中心管内剩余流量减小,节流喷嘴两端的钻井液压差降低。在冲锤和摆锤运动速度增加时,通过进液通孔和泄流通孔的钻井液瞬时流量增加导致水力损失增加。两因素导致作用在冲锤和摆锤两端的压差减小,冲锤加速度和摆锤、换向器角加速度随时间增加而减小。

(2) 第Ⅱ阶段压降突然增大后再随时间增加而减小,此阶段冲锤停止运动,钻井液只进入摆锤高压腔体,通过节流喷嘴的流量增加,压降突然增大,摆锤锤头两端压差增大,摆锤和换向器的角加速度随之增大。

(3) 第Ⅲ阶段压降变化规律与第Ⅱ阶段相同,此阶段冲锤和摆锤停止运动,钻井液只进入换向器高压腔体,通过节流喷嘴的流量增加,产生的压降再次增大,换向器的角加速度相应增加。

3 室内试验与分析 3.1 冲击性能参数计算与测试基于轴向冲锤与周向摆锤运动模型分析,可计算出冲锤运动末速度与运动时间、摆锤的运动末角速度与运动时间,进而计算工具的冲击性能参数。冲锤与摆锤的冲击功和冲击频率分别为:

|

(11) |

|

(12) |

|

(13) |

|

(14) |

式中:Ec为冲锤冲击功,J;fc为冲锤冲击频率,Hz;vc为冲锤运动末速度,m/s;tc为冲锤单程运动时间,s;Eb为摆锤冲击功,J;fb为摆锤冲击频率,Hz;ωb为摆锤运动末角速度,rad/s;tb为摆锤单程运动时间,s。

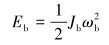

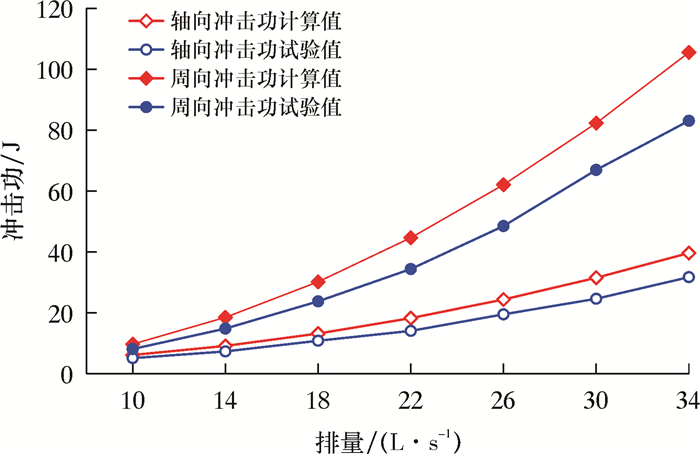

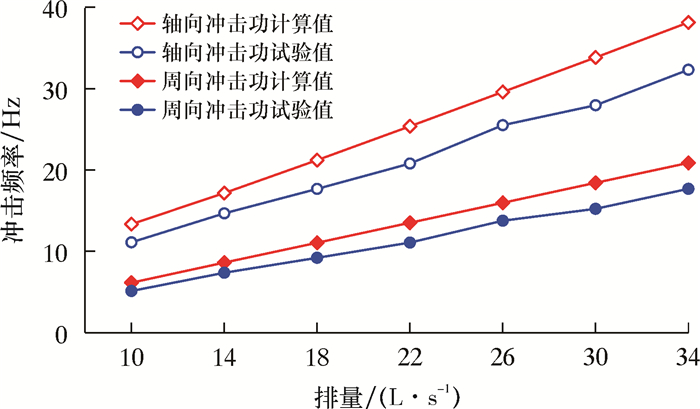

为了验证计算方法的可靠性,进行了复合冲击钻井工具的室内试验测试。通过试验研究了复合冲击钻井工具性能参数与排量之间的关系。图 8和图 9分别为复合冲击钻井工具冲击功与冲击频率随排量的变化曲线。从图 8可以看出,工具的轴向冲击功和周向冲击功随排量增大而逐渐增大,两者近似呈二次函数关系。从图 9可以看出,工具的轴向冲击频率和周向冲击频率随排量增加而增大,两者基本呈线性关系,且轴向冲击频率要高于周向冲击频率。对比计算值与试验值发现,冲击功计算值比试验值高出25%,冲击频率计算值比试验值高19%,这可能是计算过程中没有考虑锤体运动时所受的摩擦阻力和流体阻力等因素,使得计算值偏大,但在性能参数变化规律上计算分析与试验分析一致,验证了计算方法的有效性。

|

| 图 8 工具冲击功随排量的变化曲线 Fig.8 Impact energy of the tool versus flow rate |

|

| 图 9 工具冲击频率随排量的变化曲线 Fig.9 Impact frequency of the tool versus flow rate |

3.2 冲锤与摆锤运动关系

复合冲击钻井工具的冲锤与摆锤利用同一换向机构来切换高低压流体通道,当摆锤运动至终点时,换向器锤头腔体的进液通道打开,在高压钻井液推动下完成换向。若冲锤仍在运动过程中,换向器转动换向,可能导致冲锤不能对外壳体产生冲击载荷就反向运动或做减速运动完成冲击,即摆锤先于冲锤完成冲击,会削弱轴向冲击效果。为使复合冲击钻井工具正常工作,达到最佳破岩效果,必须保证冲锤单程运动时间要短于摆锤单程运动的时间,即轴向冲击频率高于周向冲击频率才能使得冲锤运动与摆锤的运动有较好的匹配性。算例分析与试验结果均表明工具的冲击结构参数满足设计要求。

4 结论(1) 设计了一种复合冲击钻井工具,该工具利用高压钻井液驱动轴向冲锤和周向摆锤产生冲击载荷形成复合冲击效果,结构简单,能够有效提高PDC钻头破岩效率。

(2) 复合冲击钻井工具运动特性分析表明:第Ⅰ运动阶段冲锤沿轴向做加速度逐渐减小的变加速运动,摆锤和换向器共同沿周向做角加速度不断减小的变加速运动;第Ⅱ运动阶段冲锤与外壳体碰撞,摆锤和换向器继续共同沿周向做变加速运动;第Ⅲ阶段摆锤与冲击筒碰撞,换向器单独做变加速运动至冲锤、摆锤的高低压流体通道完成换向。

(3) 参数计算与室内试验结果表明:工具的冲击功和冲击频率随排量增大而增大;冲击功和冲击频率计算值要比试验值高,但在工具性能参数变化规律上,计算分析与试验分析一致,验证了计算方法的有效性。

(4) 运动匹配性分析表明:轴向冲击频率高于周向冲击频率时,工具才能产生较好的复合冲击效果;运动特性的计算与试验分析结果均表明工具的冲击结构参数满足设计要求。

| [1] |

兰凯, 张金成, 母亚军, 等. 高研磨性硬地层钻井提速技术[J]. 石油钻采工艺, 2015, 37(6): 18-22. LAN K, ZHANG J C, MU Y J, et al. Technology for increasing drilling speed in high abrasive hard formation[J]. Oil Drilling & Production Technology, 2015, 37(6): 18-22. |

| [2] |

王刚, 李万军, 刘鑫, 等. 阿克纠宾高研磨性地层钻井提速关键技术[J]. 石油机械, 2018, 46(9): 37-40, 68. WANG G, LI W J, LIU X, et al. Key technology for drilling speed improvement of high abrasive formation in Aktobe[J]. China Petroleum Machinery, 2018, 46(9): 37-40, 68. |

| [3] |

王德余, 李根生, 史怀忠, 等. 高效破岩新方法进展与应用[J]. 石油机械, 2012, 40(6): 1-6. WANG D Y, LI G S, SHI H Z, et al. Progress of the high-efficiency rock-breaking method[J]. China Petroleum Machinery, 2012, 40(6): 1-6. |

| [4] |

付加胜, 李根生, 田守嶒, 等. 液动冲击钻井技术发展与应用现状[J]. 石油机械, 2014, 42(6): 1-6. FU J S, LI G S, TIAN S C, et al. The current development and application of hydraulic percussion drilling technology[J]. China Petroleum Machinery, 2014, 42(6): 1-6. DOI:10.3969/j.issn.1001-4578.2014.06.001 |

| [5] |

贾涛, 徐丙贵, 李梅, 等. 钻井用液动冲击器技术研究进展及应用对比[J]. 石油矿场机械, 2012, 41(12): 83-87. JIA T, XU B G, LI M, et al. Research progress and application of contrast on hydraulic impactor for drilling[J]. Oil Field Equipment, 2012, 41(12): 83-87. DOI:10.3969/j.issn.1001-3482.2012.12.022 |

| [6] |

索忠伟, 王甲昌, 张海平, 等. 旋冲钻井在塔河工区超深井段的应用[J]. 石油钻采工艺, 2013, 35(4): 44-46. SUO Z W, WANG J C, ZHANG H P, et al. Application of rotary percussion drilling on the super deep section in Tahe Field[J]. Oil Drilling & Production Technology, 2013, 35(4): 44-46. DOI:10.3969/j.issn.1000-7393.2013.04.010 |

| [7] |

DEEN C A, WEDEL R J, NAYAN A, et al. Application of a torsional impact hammer to improve drilling efficiency[R]. SPE 147193, 2011.

|

| [8] |

陈志学, 冯晓炜, 樊洪海, 等. 扭力缓冲器在新疆火山岩地层的应用研究[J]. 石油机械, 2013, 41(11): 11-13. CHEN Z X, FENG X W, FAN H H, et al. Research on the application of torsional impactor in Xinjiang's volcanic strata[J]. China Petroleum Machinery, 2013, 41(11): 11-13. DOI:10.3969/j.issn.1001-4578.2013.11.003 |

| [9] |

秦晓庆, 刘伟, 李丽, 等. 旋冲钻井技术在川西硬地层的应用[J]. 断块油气田, 2013, 20(4): 505-507. QIN X Q, LIU W, LI L, et al. Application of rotary percussion drilling technology in hard formation of western Sichuan[J]. Fault-Block Oil & Gas Field, 2013, 20(4): 505-507. |

| [10] |

祝效华, 汤历平, 童华. 高频扭转冲击钻进的减振与提速机理研究[J]. 振动与冲击, 2012, 31(20): 75-78. ZHU X H, TANG L P, TONG H. Rock breaking mechanism of a high frequency torsional impact drilling[J]. Journal of Vibration and Shock, 2012, 31(20): 75-78. |

| [11] |

祝效华, 刘伟吉. 单齿高频扭转冲击切削的破岩及提速机理[J]. 石油学报, 2017, 38(5): 578-586. ZHU X H, LIU W J. The rock breaking and ROP rising mechanism for single-tooth high-frequency torsional impact cutting[J]. Acta Petrolei Sinica, 2017, 38(5): 578-586. |

| [12] |

查春青, 柳贡慧, 李军, 等. PDC钻头扭转振动特性分析及减振工具设计[J]. 石油机械, 2017, 45(3): 1-5. ZHA C Q, LIU G H, LI J, et al. Analysis of torsional vibration characteristics of PDC bit and design of the damping tool[J]. China Petroleum Machinery, 2017, 45(3): 1-5. |

| [13] |

柳贡慧, 查春青, 李玉梅.复合冲击钻井工具: CN103953281A[P]. 2014-07-30. LIU G H, ZHA C Q, LI Y M. Composite impact drilling tool: CN103953281A[P]. 2014-07-30. |

| [14] |

柳贡慧, 李玉梅, 李军, 等. 复合冲击破岩钻井新技术[J]. 石油钻探技术, 2016, 44(5): 10-15. LIU G H, LI Y M, LI J, et al. New technology with composite percussion drilling and rock breaking[J]. Petroleum Drilling Techniques, 2016, 44(5): 10-15. |

| [15] |

查春青, 柳贡慧, 李军, 等. 复合冲击破岩钻井新技术提速机理研究[J]. 石油钻探技术, 2017, 45(2): 20-24. ZHA C Q, LIU G H, LI J, et al. The rock breaking mechanism of the compound percussive-rotary drilling method with a PDC bit[J]. Petroleum Drilling Techniques, 2017, 45(2): 20-24. |