0 引言

电解加工是利用电化学阳极溶解原理去除工件表面材料的一种制造技术[1]。该技术具有工具阴极无损耗、生产效率高、适合在高温、高压等条件下加工等优点,已成为机械制造学科中的一个重要分支,并广泛应用于航空、航天领域[2]。

传统的涡轮叶片制造技术有精密铸造技术、精密锻造技术、数控铣削技术以及电火花技术等。近年来,为了提升叶片性能,叶片的结构设计也变得更加复杂,传统的加工工艺已不能适应涡轮叶片加工。同时,传统加工工艺也存在加工过程难以控制、加工技术难度大、次品率高和刀具损耗严重等弊端[3-7]。鉴于此,研究者们提出用电解加工技术加工涡轮叶片,并且收到了很好的效果。

涡轮钻具是一种重要的井下动力钻具,被广泛应用于钻井行业,尤其应用于超深井以及高温高压井等钻井作业环境[8-9]。涡轮叶片作为涡轮钻具的核心部件,其设计和加工制造对涡轮钻具的性能影响巨大[10]。因此,本文将电解加工技术应用于涡轮钻具叶片的加工中,并将文献[11]中的涡轮叶片作为电解加工的阴极工具。由于电解液流场分布一直是影响电解加工精度的一个重要因素,所以本文主要研究了涡轮钻具叶片电解加工过程中流场的设计,并提出了3种流道模型,以寻找最优的电解液流场分布。

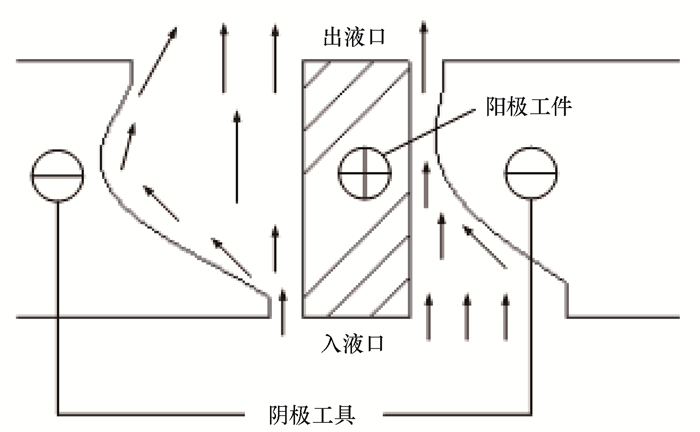

1 电解加工物理模型电解加工涡轮钻具叶片一般选择双向进给加工方式。加工时,叶片毛坯不动,预先设计好的叶盆和叶背阴极同时相向进给,在进给过程中逐渐完成叶盆和叶背的加工。叶片电解加工过程如图 1所示。刚开始阴极以恒速向工件进给,阳极工件的蚀除速度不等于阴极进给速度,随着加工的进行,总有一个时刻阴极进给速度会与工件蚀除速度相等,此时加工进入平衡状态,加工间隙将稳定不变[1]。

|

| 图 1 叶片电解加工过程示意图 Fig.1 Schematic diagram of the blade electrolytic machining process |

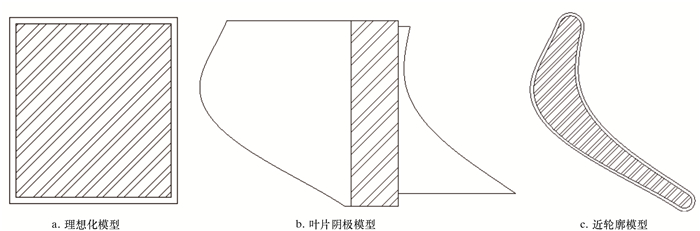

在做电解加工的流场仿真研究时,一般都以平衡状态为基础设计流道。因此,应首先计算得到平衡加工间隙,然后根据加工间隙和实际试验要求设计相应仿真流道模型。图 2为电解加工流道模型。

|

| 图 2 电解加工流道模型 Fig.2 Electrolytic machining flow path model |

采用式(1)计算电解加工的加工间隙[1]:

|

(1) |

式中:δ为加工间隙,mm;η为电流效率;ω为体积电化当量,mm3/(A·min);κ为电解液电导率,1/(Ω·mm);UR为加工电压,V;vf为阴极工具进给速度,mm/min。

在石油领域,35CrMo是通用的抗腐蚀钢材之一,它具有很高的静力强度、冲击韧度和疲劳极限,因此选择35CrMo作为阳极工件的材料。由文献[12]和[13]可知,电解液选择质量浓度为300 g/L的NaNO3溶液,电流密度为40 A/cm2,温度为30 ℃。主要电解加工工艺参数为:η=1,UR=16 V,vf=1 mm/min,κ=0.012 6/(Ω·mm),ω=1.28 mm3/(A·min)。

代入数据可得加工间隙δ=0.41 mm。

电解液流动形式主要分为侧向流动和径向流动,径向流动又分为正流式和反流式。由于涡轮钻具叶片属于小型涡轮叶片,小型叶片的加工流场采用侧流式可以得到更好的加工效果[1],所以选择侧流式作为电解加工涡轮钻具叶片时的电解液流动方式。为了使流场仿真尽可能贴近实际加工工况,提出了图 2所示的3种流道模型。

2 流场建模及仿真分析 2.1 流场数学模型电解加工时,电解液高速通过加工间隙,带走电解产物,可以忽略固体产物对流场的影响,故加工间隙的介质可以简化为液相流。同时,为了简化问题又不失其本质,做如下假设[14]:

(1) 气泡在液相中均匀分布,不可压缩,间隙内的介质为二维不可压缩黏性流体;

(2) 处于平衡状态时,加工间隙为平衡间隙,电解液与电极已处于热平衡状态。

对于不可压缩黏性流体,可用连续性方程和质量守恒方程描述[15],即:

|

(2) |

|

(3) |

式中:

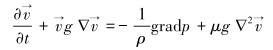

选择标准k-ε模型进行求解,对于不可压缩黏性流体,其对应的输运方程为[16]:

|

(4) |

|

(5) |

式中:k是湍动能,ε是湍动能耗散率,

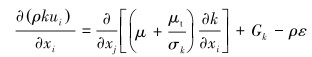

3种流道模型的有限元网格模型如图 3所示。所有模型的进、出液口均为压力型,且设置进液口压力为1.1 MPa,出液口背压为0.2 MPa。

|

| 图 3 三种流道模型的有限元网格划分 Fig.3 Finite element meshing of three flow channel models |

利用有限元分析软件FLUENT对图 3所示模型进行仿真计算,即得到3种流道模型在采用侧流式加工方式时流场的压力分布、速度分布及速度矢量分布。

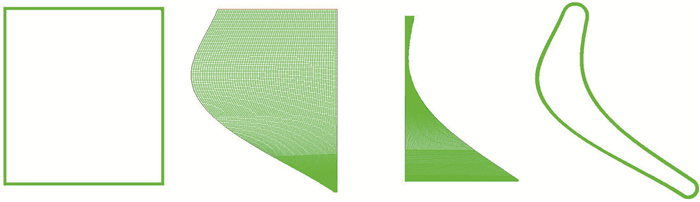

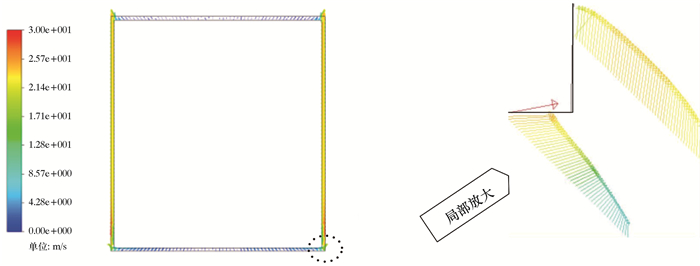

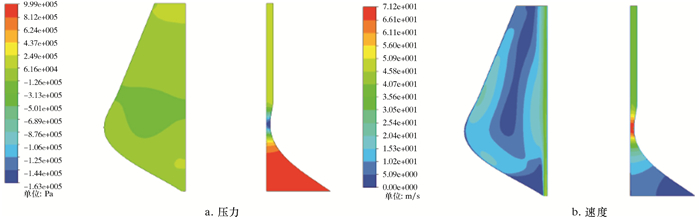

2.2.1 理想化模型在该模型中,阴极工具和阳极工件均采用方料,电解加工流道成矩形,仿真结果如图 4和图 5所示。

|

| 图 4 压力及速度云图 Fig.4 Pressure and velocity distribution |

|

| 图 5 速度矢量图 Fig.5 Velocity vector distribution |

从图 4和图 5可以看出,左右流道压力、速度对称分布且流道内电解液分布均匀,电解液在出入口的流线排列整齐。故采用理想化模型时,流道内流场分布基本满足电解加工流场设计的一般要求。但是,在流道的转角处,电解液流速减小,流场出现了相对贫液区,这会降低加工零件的表面质量。这个问题可以通过增大入流速度和压力或者增加导流块来解决[17]。

由于在实际加工时,阴极工具为曲线状,故上述理想化流道模型并不能很好地指导实际加工。鉴于此,设计了叶片阴极流道模型和近轮廓流道模型,以便真实地模拟实际加工工况。

2.2.2 叶片阴极模型因为该模型的阴极工具形状为实际加工时的叶片形状,故将这种模型命名为叶片阴极模型。同时由于阴极工具采用实际叶片形状,故流道宽度不固定,随着叶片形状逐渐变化,导致流场分布不均匀且电解液出入口流线紊乱。为此,提出了两种优化流场分布方案:改变电解液入流角大小及增加电解液出口导流段设计。

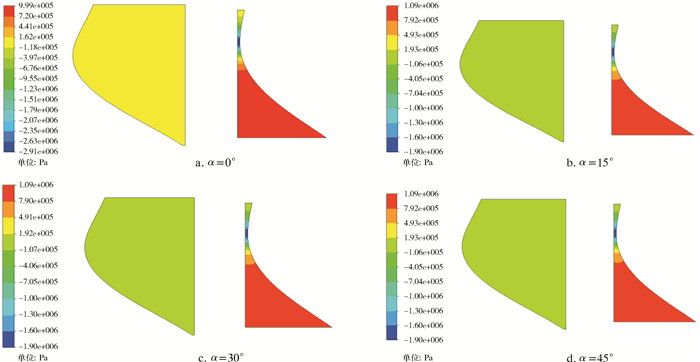

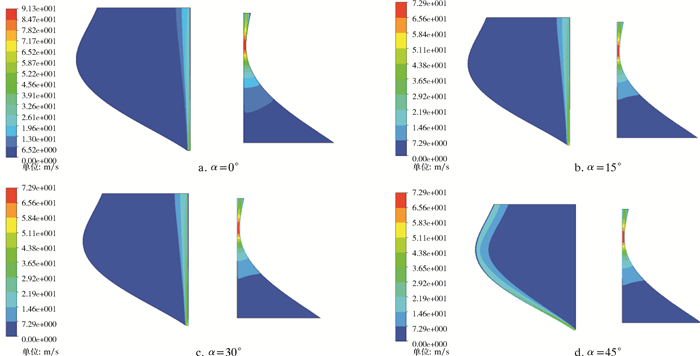

将电解液入流角定义为电解液流向与y轴之间的夹角,用α表示。分别取电解液入流角为0°、15°、30°和45°,仿真结果分别如图 6、图 7和图 8所示。

|

| 图 6 不同入流角对流场压力分布的影响 Fig.6 Effect of different inflow angles on the pressure distribution of the flow field |

|

| 图 7 不同入流角对流场速度分布的影响 Fig.7 Effect of different inflow angles on flow velocity distribution |

|

| 图 8 不同入流角对流场速度矢量的影响 Fig.8 Effect of different inflow angles on flow velocity vector |

由上述研究结果可知,虽然改变入流角的大小后,叶背加工通道入口处的流场紊乱状况有所改善,但并不明显,流道内电解液分布也不均匀;入流角的变化只能改变电解液的流向,并不能改善流场的分布状况。因此,提出第2种方案:增加流道出口导流段。

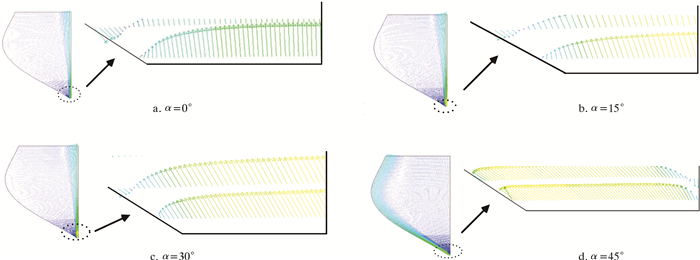

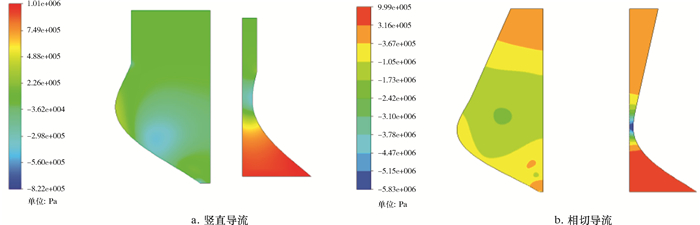

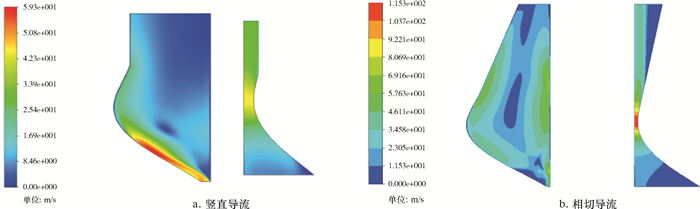

根据阴极形状,确定两种导流设计:竖直导流和相切导流。竖直导流指导流段与y轴平行,相切导流指导流段相切于流道出口。仿真结果如图 9~图 12所示。

|

| 图 9 不同导流对流场压力分布的影响 Fig.9 Effect of different diversions on the pressure distribution of the flow field |

|

| 图 10 不同导流对流场速度分布的影响 Fig.10 Effect of different diversions on the velocity distribution of the flow field |

|

| 图 11 采用竖直导流时流场速度矢量分布 Fig.11 Flow field velocity vector distribution with vertical diversion |

|

| 图 12 采用相切导流时流场速度矢量分布 Fig.12 Flow field velocity vector distribution with tangential diversion |

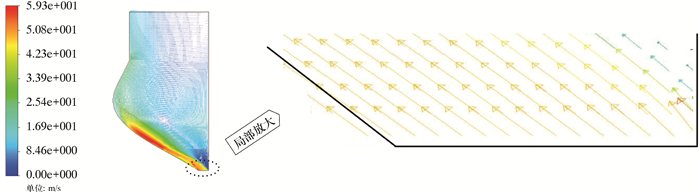

分析仿真结果可知:增加导流段后,电解液在流道内分布比无导流段时更加均匀;采用竖直导流可以使叶盆加工流道流场分布更加均匀,而采用相切导流则可以在叶背加工时收到更好的加工效果。因此,最终选择混合导流方式优化流场,即叶背阴极采取相切导流,叶盆阴极采取竖直导流,仿真结果见图 13。

|

| 图 13 采用混合导流时流场压力及速度分布 Fig.13 Flow field pressure and velocity distribution with hybrid diversion |

分析可知,即使设置了导流段,流道内还是存在一些缺液区,而且流道入口处流线仍然紊乱,同时叶盆加工流道由于流道直径突然变小导致电解液急剧增加。为此,提出了另一种流道模型,即近轮廓模型。

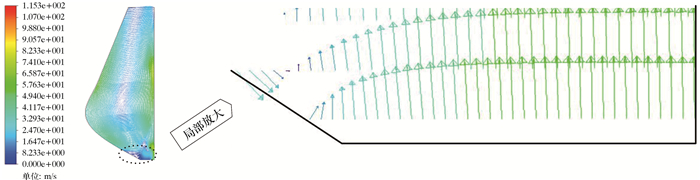

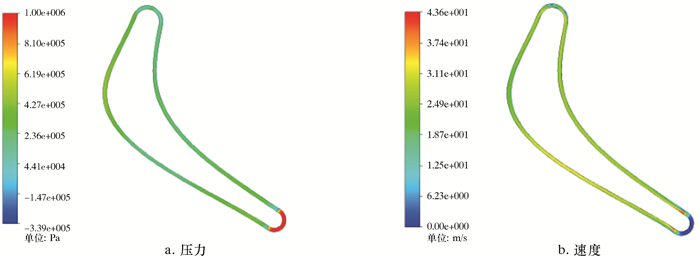

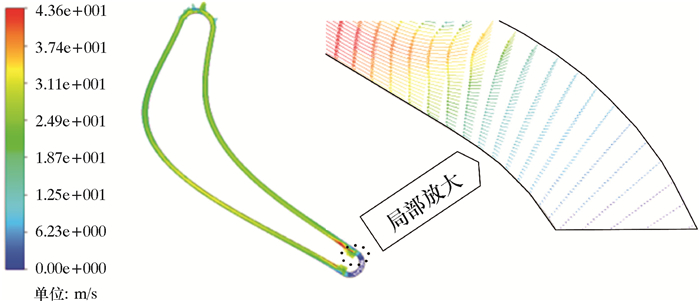

2.2.3 近轮廓模型近轮廓模型指预先使用铸造、锻造等加工工艺粗加工出相应的叶盆及叶背,然后用粗加工的叶盆和叶背代替上述方料作为阳极工件。由于粗加工后的叶盆和叶背形状与理想的阴极工具形状接近,故将这种流道模型命名为近轮廓模型,仿真结果见图 14和图 15。

|

| 图 14 压力及速度云图 Fig.14 Pressure and velocity distribution |

|

| 图 15 速度矢量图 Fig.15 Velocity vector |

从速度及压力云图可以看出:相比于叶片阴极模型,近轮廓流道模型不存在电解液速度骤增的情形,且电解液在流道内均匀分布;流道内基本不存在贫液区,流场可达性较好。从速度矢量图可以看出,近轮廓模型流道出入口处的流线排列比叶片阴极模型流道出入口的流线排列更整齐。

3 结论流场设计是电解加工涡轮钻具叶片的一个重要环节,合理的流场设计可以保证较高的加工精度及表面质量。针对涡轮钻具叶片的电解加工,提出了3种电解加工流道模型,并基于侧流式进行了各流道模型流场的数值模拟研究,得到如下结论:

(1) 用叶片阴极模型和近轮廓模型代替传统的理想化模型,可以更好地模拟实际加工流场,为实际加工提供合理的理论指导。

(2) 改变电解液入流角的大小可以改善入口流线紊乱的情况,但效果并不明显。入流角大小的变化也不能使电解液均匀分布。

(3) 与改变电解液入流角大小相比,增加出口导流段可以使电解液分布更加均匀并可以改善入口处流线紊乱状况;叶盆阴极流场使用竖直导流、叶背阴极流场使用相切导流可以获得更好的流场分布效果。

(4) 使用近轮廓模型作为电解加工流道,可以获得最优的电解液流场分布,但是该流道模型需要预先粗加工阳极工件,成本较高。

| [1] |

王建业, 徐家文. 电解加工原理及应用[M]. 北京: 国防工业出版社, 2001: 25-35. WANG J Y, XU J W. Principle and application of electrolytic machining[M]. Beijing: National Defense Industry Press, 2001: 25-35. |

| [2] |

朱荻. 国外电解加工的研究进展[J]. 电加工与模具, 2000(1): 11-16. ZHU D. Research progress in foreign electrolytic processing[J]. Electromachining & Mould, 2000(1): 11-16. DOI:10.3969/j.issn.1009-279X.2000.01.002 |

| [3] |

LEE J H, KANG S H, YANG D Y. Novel forging technology of a magnesium alloy impeller with twisted blades of micro-thickness[J]. CIRP Annals-Manufacturing Technology, 2008, 57(1): 261-264. DOI:10.1016/j.cirp.2008.03.064 |

| [4] |

KANG B S, KIM N S, KOBAYASHI S. Computer aided preform design in forging of an airfoil section blade[J]. Int. J. Mach. Tools Manufact, 1990, 30(1): 43-52. DOI:10.1016/0890-6955(90)90040-P |

| [5] |

全荣, 陈尔昌, 陈日耀. 国外叶片锻造技术概况[J]. 航空工艺技术, 1994(4): 8-9. QUAN R, CHEN E C, CHEN R Y. Overview of foreign blade forging technology[J]. Aviation Technology, 1994(4): 8-9. |

| [6] |

ZHAN H, ZHAO W, WANG G. Manufacturing turbine blisks[J]. Aircraft Engineering and Aerospace Technology, 2000, 72(3): 247-251. DOI:10.1108/00022660010332032 |

| [7] |

张磊, 云乃彰, 郭紫贵. 带冠整体叶轮的应用及其加工工艺的研究[J]. 电加工与模具, 2003(2): 29-31, 62. ZHANG L, YUN N Z, GUO Z G. Research on the application of the integral impeller with crown and its processing technology[J]. Electromachining & Mould, 2003(2): 29-31, 62. DOI:10.3969/j.issn.1009-279X.2003.02.010 |

| [8] |

谭春飞, 于瑞丰, 郝明钊, 等. 基于BP神经网络与遗传算法的涡轮安装角优化[J]. 石油机械, 2018, 46(2): 1-4. TAN C F, YU R F, HAO M Z, et al. Optimization of turbine mounting angle based on BP neural network and genetic algorithm[J]. China Petroleum Machinery, 2018, 46(2): 1-4. |

| [9] |

于浩, 练章华, 程兴莲, 等. 涡轮钻具轴承磨损后力学性能的数值模拟研究[J]. 石油机械, 2015, 43(9): 1-5. YU H, LIAN Z H, CHENG X L, et al. Numerical simulation on mechanical properties of worn turbodrill bearing[J]. China Petroleum Machinery, 2015, 43(9): 1-5. |

| [10] |

赵洪波, 刘宝林, 王建强, 等. 涡轮钻具叶片型线设计及流场模拟分析研究[J]. 探矿工程(岩土钻掘工程), 2012, 39(11): 29-32. ZHAO H B, LIU B L, WANG J Q, et al. Research on turbine drill blade profile design and flow field simulation analysis[J]. Exploration Engineering (Rock & Soil Drilling and Tunneling), 2012, 39(11): 29-32. DOI:10.3969/j.issn.1672-7428.2012.11.010 |

| [11] |

冯进, 符达良. 涡轮钻具涡轮叶片造型设计新方法[J]. 石油机械, 2000, 28(11): 9-12. FENG J, FU D L. New method for turbine drill turbine blade model design[J]. China Petroleum Machinery, 2000, 28(11): 9-12. DOI:10.3969/j.issn.1001-4578.2000.11.003 |

| [12] |

ZHANG H, LIU S H, YUE W C, et al. Experimental study of surface characteristic in electrochemical machining of 35CrMo steel[J]. Metals, 2018, 8(7): 509. DOI:10.3390/met8070509 |

| [13] |

张矿磊.整体叶盘叶栅通道电解加工流场仿真研究[D].南京: 南京航空航天大学, 2015. ZHANG K L. Simulation study on flow field of electrolytic machining of whole leaf disk cascade channel[D]. Nanjing: Nanjing University of Aeronautics and Astronautics, 2015. http://cdmd.cnki.com.cn/Article/CDMD-10287-1015952607.htm |

| [14] |

陈修文.整体叶盘电解加工的流场仿真与试验[D].南京: 南京航空航天大学, 2012. CHEN X W. Flow field simulation and experiment of electrolytic machining of whole leaf disc[D]. Nanjing: Nanjing University of Aeronautics and Astronautics, 2012. http://d.wanfangdata.com.cn/Thesis/D324591 |

| [15] |

刘国勇. 流体力学数值方法[M]. 北京: 冶金工业出版社, 2016: 6-9. LIU G Y. Numerical method of fluid mechanics[M]. Beijing: Metallurgical Industry Press, 2016: 6-9. |

| [16] |

张师师. 计算流体动力学及其应用——CFD软件的原理与应用[M]. 武汉: 华中科技大学出版社, 2011: 83. ZHANG S S. Computational fluid dynamics and its applications-CFD software principles and applications[M]. Wuhan: Huazhong University of Science and Technology Press, 2011: 83. |

| [17] |

徐正扬.发动机叶片精密电解加工关键技术研究[D].南京: 南京航空航天大学, 2008. XU Z Y. Research on key technology of precision electrochemical machining of engine blades[D]. Nanjing: Nanjing University of Aeronauties and Astronauties, 2008. http://d.wanfangdata.com.cn/Thesis/D076085 |