0 引言

油气勘探开发对高效安全特色工程技术的渴求和依赖日益强烈。连续管钻井技术是国际公认的全新钻井模式、高难度的前沿技术,以一根能连续盘卷数千米的钢制管替代钻杆,具有钻柱连续、带压作业、不间断循环、易于预置光纤和电缆、适合欠平衡钻井和气体钻井等显著特征[1],避免常规钻柱的数千次反复连接与拆卸,如此革命性转变,可显著提高效率,而且更加安全、便捷与环保。此项技术的独特优势曾一度被无限放大。与之相反,连续管管柱不能旋转、单一滑动钻进、强度和疲劳寿命低于常规钻杆、大钻压施加受限、应对硬地层性能差、遇卡后解卡能力不足等局限性没有得到充分认识[1],给连续管钻井技术的定位、发展、应用范围和前景等带来了认知偏差和困惑。

笔者基于国外近30年连续管钻井技术的发展历程和应用实践的全面分析,结合我国具体实际,依托国家“十二五”、“十三五”和中石油重大专项、技术攻关和现场试验项目,选择连续管侧钻作为突破和应用对象,确定了“十二五”期间研制单模式连续管钻机、研究探索无电缆连续管侧钻工艺和井下钻具组合(BHA);“十三五”期间强化单模式连续管钻机现场试验、研制复合式连续管钻机、研究配套有电缆连续管侧钻BHA、形成单井进尺500~800 m连续管侧钻工艺的攻关目标和实施计划。经过10年努力,成功研制了拥有自主知识产权的LZ580-73T连续管单模式钻机和LZ900/73-3500连续管复合钻机;研究配套了连续管侧钻无电缆和有电缆两种井下工具系统(BHA),探索形成了基于上述两种井下工具系统的连续管侧钻工艺。现场试验与应用了12口井,单井最大进尺802 m。这些成果推动了我国连续管钻井技术的平稳发展。

1 连续管钻机连续管钻机的结构型式多种多样,有车装自走式、拖车式、橇装式、单模式和复合式(混合式)等[2],不同的结构型式具有不同的特点和应用范围,没有哪一种机型可以“无所不能、包打天下”。基于我国连续管钻井发展之实际状况,借鉴连续管作业技术装备发展经验,注重油田现场需求,广泛征求油田用户意见,充分考虑国内道路和井场条件,综合对比和评估国外技术发展线路[3]、结构特点及性能水平,中国石油集团工程技术研究院有限公司成功研制了两套连续管钻机,解决了我国连续管钻井技术发展对成套装备的现实需求,分别成为国家“十二五”和“十三五”科技重大专项的标志性成果。

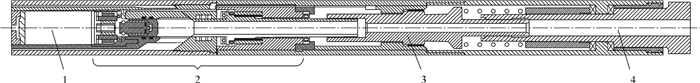

1.1 LZ580-73T连续管钻机LZ580-73T连续管钻机于2012年成功研制[2],由主车和辅车构成,结构如图 1所示。从2012年5月至2019年4月,该钻机先后经过了严格的单元试验、整机调试、技术改进及12口井现场试验,获得的试验结果如下:①累计行驶3.3万km,验证了其对我国复杂道路和困难井场条件的适应性;②该钻机经历了现场不停机连续正常运行360 h、实现了2017年零故障,整机的性能和可靠性得到了验证;③该钻机经历了-20~45 ℃环境的施工考验;④创下了单井进尺802 m(开窗点928 m,完钻井深1 735 m)、最大井斜角90.11°、水平段长123 m等多项具有里程碑意义的国内新纪录,标志着连续管钻机的综合技术指标满足侧钻水平井的施工需求。

|

| 图 1 LZ580-73T连续管钻机结构示意图 Fig.1 LZ580-73T coiled tubing drilling rig |

1.2 LZ900/73-3500复合式连续管钻机

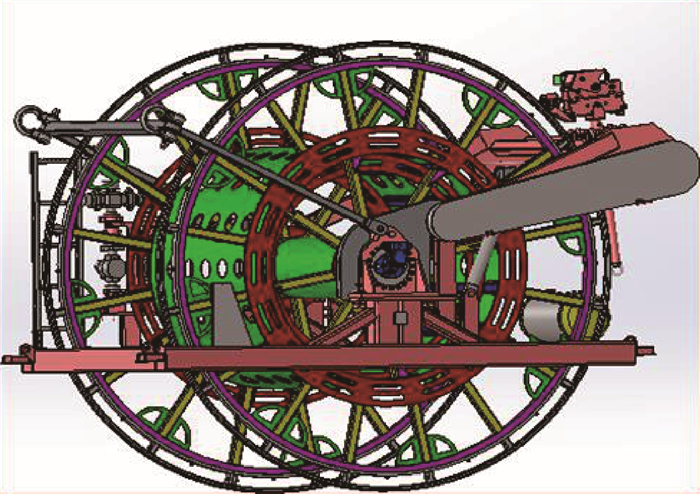

复合式连续管钻机由单模式连续管钻机和常规修井机或车装钻机混合而成,其目的是实现全过程侧钻。中国石油集团工程技术研究院有限公司于2018年9月完成了LZ900/73-3500复合式连续管钻机的研制和先导试验,并到达指定现场投入试验。该钻机主要由连续管滚筒车(底盘、滚筒、连续管等)、井架车(底盘、门型井架、注入头总成、绞车、液压源、游动系统等)、司钻房总成、底座总成、井口工具、防喷器组、循环系统及管排架等组成,结构如图 2所示。其主要技术参数如下:注入头最大提升力900 kN,注入头最大注入力270 kN,注入头最大起升速度35 m/min,适用连续管外径50.8~88.9 mm,滚筒容量3 500 m(ø73.0 mm连续管)、4 500 m(ø60.3 mm连续管),最大钩载1 125 kN,额定钩载800 kN,绞车功率290 kW,井架高度26 m。

|

| 图 2 LZ900/73-3500复合式连续管钻机结构图 Fig.2 LZ900/73-3500 composite coiled tubing drilling rig |

2 主要部件与关键技术 2.1 连续管注入头

文献[4]开展了注入头链条驱动系统结构参数优化设计和链条驱动系统动力学仿真研究,揭示了适用于钻井大管径夹持块与连续管贴合规律,形成了表面力学性能参数优化设计和自清抗淤方法;进行了两种工作面构造夹持块之注入头提升能力、夹持抗淤试验研究,揭示了摩擦力、夹紧压力和钻井液性能之间的变化规律;建立了接触力学模型和摩擦力因数模型,开发了夹持块高摩擦、抗磨损、厚度优化喷涂技术。

中石油江汉机械研究所有限公司采用压力反馈补偿控制原理,发明了注入头驱动装置,开发了注入头超低速稳定运行装置和控制方法,解决了低速时速度波动、钻井无法实施之技术难题,使注入头在钻进过程中最低持续稳定速度达0.04 m/min。

文献[5]创新提出了连续管弹性夹持理念,开展了注入头夹紧系统的载荷均布设计,建立了注入头驱动系统和夹持系统的相关力学模型,揭示了夹持块曲面形状、表面材料硬度和工作面构造对摩擦阻力影响的内在规律,形成了固液多变曲面啮合高夹持力夹持系统设计方法,开发了弹性夹持块(夹持块当量摩擦因数提高了23%以上)。

中石油江汉机械研究所有限公司发明了注入头高效安装装置并提出了安装方法,研制了可升降钻台,采用前后双位安放结构,满足钻井施工过程中不同的井口装置组合和高度尺寸位置转换需要;将旋转技术和三折叠理念应用于连续管注入头之导向器研制之中,缩小了导向器长度,提高了导向器的适用性和自动化程度,成功研制了旋转式三折叠液压导向器。

基于以上发明和关键技术突破,自主研制的ZR9005型(见图 3)连续管注入头外形尺寸、质量、最低稳定速度和最大适应管径等参数均优于全球同规格知名公司产品。

|

| 图 3 ZR9005型连续管注入头 Fig.3 ZR9005 coiled tubing injector head |

2.2 连续管滚筒

中石油江汉机械研究所有限公司发明了连续管穿电缆密封装置,开发了螺旋排列送入机构。通过控制液路优化实现对电缆的恒张力牵引,利用水动力法原理实现电缆在连续管内的动态悬浮和驱动,研制了连续管电缆注入装置,具备了高钢级大管径连续管电缆泵送能力,为有电缆连续管技术的发展和应用奠定了基础。该公司还发明了连续管钻井电液控定向装置,解决了精准定向、大数据实时传输技术难题,拓展了连续管钻井技术应用范围,使连续管钻井技术优势最大化;研发了集支撑、传动和排管离合功能于一体的液压离合内置式传动轴,形成了快捷、可靠、精确的连续管主动排管转换技术;攻克了电缆全系统密封、固定以及电缆旋转动态动力信号传输等关键技术,研制了具有钻井液与电缆动力数据线双通道旋转密封系统的连续管钻井专用滚筒。图 4为双通道连续管滚筒图。

|

| 图 4 双通道连续管滚筒 Fig.4 Dual channel coiled tubing reel |

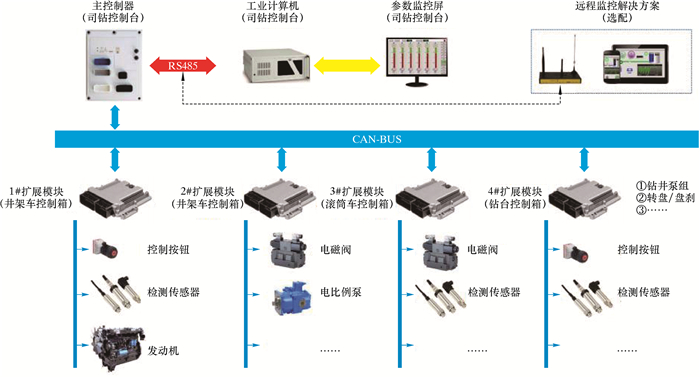

2.3 整机电液集成控制系统

LZ900/73-3500复合式连续管钻机采用电液集成控制技术,实现了液压系统的模块化和集成化,提高了连续管侧钻复合钻机的自动化水平;采用基于人机界面的电器控制系统,最大程度地优化了司钻房布置;采用基于冗余备份的数据采集系统,实时记录钻井过程中的各种数据,完成了数据的采集、存储、备份和回复。图 5为连续管电液集中控制系统图。

|

| 图 5 连续管电液集中控制系统 Fig.5 Coiled tubing centralized electro-hydraulic control system |

2.4 专用紧凑型重载底盘

中石油江汉机械研究所有限公司创建了4轴重载底盘车动力学模型和复杂地区路面谱,结合数值分析和动力学仿真,揭示了专用重载底盘在我国苛刻道路、井场条件下车架应力分布、变形和固有频率等规律,开发了130 kN前桥、截断式大梁框架结构,解决了重载长轴距车架的强度刚度、空间限制及载荷集中导致前桥超载、转弯半径大等关键技术瓶颈,形成了适应我国复杂道路和井场条件的专用紧凑型重载底盘;探索应用了多维状态特征空间重构、要素集成和机液耦合等设计理念,创新研制的重载底盘结构和布置更加紧凑、合理。

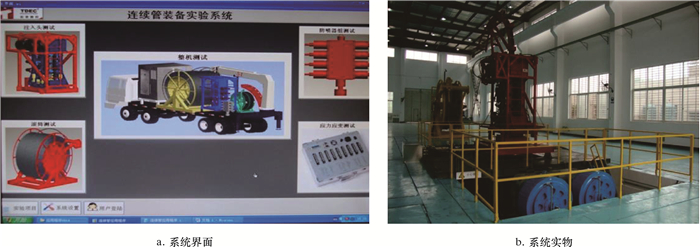

2.5 双向动态加载综合试验装置基于电磁力学原理,笔者研发了注入头、滚筒双向加载联动试验装置,建立了钻井多参数动态模拟加载方法;集成了电机变频调速、液压泵变量调速、液压马达变量调速和负载反馈调速等多种调速模式,实现了钻进速度的精确控制及控制方式的无差别模拟;发明了高钢级大管径连续管自动引入装置,解决了试验过程中高钢级大管径连续管弯曲导入难题,实现了对现场钻井工况的真实动态模拟。

通过试验方法创新和关键试验装置的发明与完善,建成了集钻机单元试验、整机全工况试验、技术参数检测评估以及司钻模拟培训等多功能于一体的连续管装备试验系统(见图 6),形成了连续管钻井全真动态模拟试验方法;运用连续管装备试验系统和试验方法,为连续管钻井装备和关键部件的研制提供了试验条件和理论支撑,为关键瓶颈技术的攻克提供了保障。

|

| 图 6 连续管装备试验系统 Fig.6 Coiled tubing equipment test system |

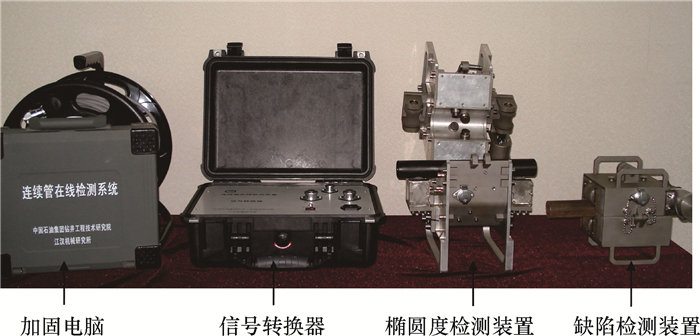

2.6 连续管在线检测技术和装置

中石油江汉机械研究所有限公司开展了连续管典型失效案例及相关数据信息的详细分析,对连续管主要失效类型形成认识,包括疲劳、局部腐蚀(点腐蚀)、全面腐蚀(均匀大量损伤腐蚀)、硫化物应力致裂(SSC)与应力腐蚀致裂(SCC)、张力过载、螺旋变形(扭曲)、机械损伤和焊接,揭示了点蚀和张力超载是诱发大多数连续管失效的主要因素,以及连续管的壁厚和椭圆度发生变化大大降低了连续管的抗挤毁压力等级,影响密封性能,最终导致连续管出现裂纹缺陷,使用寿命缩短。

采用传统漏磁检测方法,基于大量试验,优化了霍尔元件摆放形式和方位,分析了因连续管椭圆度和弯曲度对检测结果的影响,得出连续管体内磁化程度变化大、检测结果基波起伏大是影响有效缺陷信号判断之关键技术的结论。成功研制了连续管在线检测系统(见图 8),该系统应用于油田现场对连续管壁厚、局部缺陷和椭圆度进行实时检测,为连续管的报废与管理提供了科学依据。

|

| 图 7 连续管在线检测系统 Fig.7 Coiled tubing online inspection system |

|

| 图 8 连续管现场焊接成套装置 Fig.8 Coiled tubing field welding equipment |

2.7 连续管现场焊接关键技术

随着连续管技术与装备越来越多地应用于深井、超深井和长水平井,对连续管强度、管径、管长及可靠性均提出了更高要求。但受到滚筒容量、整车质量、国内道路运输法规及井场条件等诸多因素限制,单盘连续管长度往往不能满足现场实际要求。因此,开展连续管现场焊接与连接技术攻关成为必须直面的课题。

针对连续管现场焊接环境和工艺特点,开展了连续管结构仿真研究,拓展了焊接方法的评价与优选,形成了一套完整的环焊缝仿真方法,指导了实际焊接过程中的坡口形式、焊接参数、焊接层数、冷却和装夹。

针对连续管现场焊接工况特点,深化了小线能工艺技术研究,形成焊缝成型美观、工艺稳定的小线能量精细化氩弧焊工艺,为保证现场焊缝接头质量的稳定性和可靠性提供了技术支撑。

基于相控阵超声波检测机理,笔者拓展了焊缝磁粉检测、渗透检测和射线检测等无损检测方法,建立了接头性能与硬度之间的表征关系,形成了连续管现场焊缝无损检测与评价方法。基于连续管现场焊接特点分析、基础理论研究、关键技术攻关,自主创新研制了一整套适宜于现场连续管焊接的成套装置,如图 8所示。

2.8 钻井用连续管中国石油宝鸡石油钢管有限责任公司承担了钻井用连续管的研制任务。该公司通过合理的成分设计,采用超洁净炼钢技术和TMCP工艺(热轧与冷却控制工艺)制备了高性能大管径连续管专用原料。采用该原料,在对钢带对接、成型、HFW(高频焊)焊接及热处理技术深入研究的基础上,开发了满足连续管钻井要求的连续管,满足API 5ST和API RP 5C7标准对强度、塑性、韧性、硬度、扭矩、抗挤毁及伸长性能指标的要求,管材具备良好的耐蚀性和疲劳寿命。

成分组分采用低C、Mn设计;材料组织设计以多边形铁素体为主,减小晶粒尺寸,并使富碳组织均匀弥散分布。此外,在加工过程中,通过变形强化和热处理技术使管材在提高强度和塑性的同时,使硬度控制在22 HRC以内,同时管体残余应力降到50 MPa以下。

钻井用连续管钢带经对接后,焊接接头会出现硬度超标(>22 HRC)、焊缝组织与母材组织差异较大的现象,采用中频加热方法,将焊接接头快速加热至AC3以上,然后对焊接接头进行合理的碾压,使焊接接头的硬度降低,并使其组织、性能分布均匀,与母材趋于一致。针对钻井用高性能大管径连续管的要求,对HFW焊缝进行在线正火处理,使HFW焊缝的马氏体、魏氏组织转变为多边形铁素体+贝氏体,在焊缝强度和韧度改善的同时降低了接头硬度,焊缝组织也得到了明显优化。基于上述关键技术突破,成功研制了钻井用连续管,即CT90钢级、ø73.0 mm×4.8 mm、3 500 m连续管和ø88.9 mm×4.8 mm、2 100 m连续管。经检测,研制的连续管屈服强度不小于620 MPa,抗拉强度不小于669 MPa,伸长率大于20%,达到了相关标准要求。

3 连续管钻井工艺与工具按照连续管内是否预置电缆或光纤进行信号传输与控制, 连续管钻井通常分为无电缆连续管钻井与有电缆连续管钻井两种钻井方式。无电缆连续管钻井技术适用于浅层表层钻井和老井加深, 而有电缆连续管钻井适用于过油管(套管)侧钻水平井。与无电缆连续管钻井相比, 有电缆连续管钻井系统可节约组装与更换时间, 数据采集时间、传输时间及定向时间也大幅度缩短[6]。

截至目前,国内已研究配套了连续管侧钻无电缆井下工具系统(BHA)和有电缆井下工具系统;探索形成了基于上述两种井下工具系统的连续管侧钻工艺。连续管侧钻井下工具系统的单元工具包括PDC钻头、单牙轮钻头、直螺杆马达、单弯螺杆马达、加重钻杆、随钻测量工具、定向器、马达头、安全丢手、非旋转接头及连接器等。其中,定向器成为备受关注的关键工具,国内几家单位开展了针对性的攻关研究。

连续管钻井定向器主要有机械定向器、液压定向器、电液定向器及电动定向器等,国内均有不同程度的研究。例如,在分析国内外连续管钻井定向器的基础上,设计了最小外径为85.7 mm等多种规格的连续管钻井电液定向器。定向器主要由输出轴、锁紧装置、传动机构及驱动机构等构成,结构如图 9所示。

|

| 1—驱动机构;2—传动机构;3—锁紧装置;4—输出轴。 图 9 连续管钻井电液定向器 Fig.9 Structure of electro-hydraulic orientation tool for coiled tubing drilling |

定向器在定向模式与锁紧模式之间转换,通过控制地面钻井泵压力及排量的大小、改变锁紧套的位置来实现。运用标准k-ε模型对钻井液流经锁紧套所形成的前后环形端面压力差进行数值模拟,模拟结果表明:定向过程中最佳排量为9.75~10.90 L/s,锁紧过程中所需最佳排量为6.00~8.25 L/s。相比于液压定向器,电液定向器可连续旋转、双向定向,并能够消除定向段的“鱼尾”现象,有利于水平段的延伸;相比于电驱动定向器,电液定向器可利用压差锁紧工具面,实现工具面的精确摆放。

此外,通过钻头和螺杆优选研究、连续管井下管柱力学分析与优化、钻井液体系配方与流变参数性能试验、钻井参数合理匹配、现场反复试验与探索,逐步形成了连续管侧钻工艺技术。

4 现场典型案例采用自主研制的LZ580-73T连续管钻机、地面配套装备、自主研究的配套连续管侧钻无电缆和有电缆BHA,逐步探索形成的连续管侧钻工艺,进行了12口井的连续管侧钻现场试验,试验中单井最大进尺802 m。

4.1 大港油田官××K井(无电缆BHA)官××K井是1988年9月17日完钻的二开直井,完钻井深2 790 m,位于大港油田官×断块上。该井设计为侧钻定向井,在ø139.7 mm套管内1 510 m处开窗侧钻,设计井深1 909 m(垂深1 881 m,水平位移130.24 m)。该井目的层为孔店组孔一段的枣Ⅴ下油组;目标靶点T测深1 819 m(垂深1 800 m,水平位移90.71 m),井口至靶点T方位169.52°,靶心距范围不大于20 m。

2015年5—6月,成功完成了无电缆连续管开窗侧钻现场试验。经过通径、刮铣管、坐挂斜向器后,下开窗工具串(铣锥+直螺杆+加重钻杆+马达头+非旋转接头+连接器),在1 506~1 515 m段完成开窗,钻引导段,进尺9 m用时17 h,开窗质量良好,后续起下钻过窗口顺滑。于1 515~1 714 m实施造斜井段钻井,进尺达199 m,造斜工具串为:钻头+弯螺杆+MWD+定向工具+加重钻杆+马达头+非旋转接头+连接器。于1 714~1 909 m实施稳斜井段钻井,进尺195 m,稳斜工具串为:钻头+直螺杆+MWD +加重钻杆+马达头+非旋转接头+连接器。

本次试验总进尺403 m,平均机械钻速3.30 m/h,井斜及方位角符合钻井设计要求,实钻靶心距6.51 m。试验共有12套工具串14次入井施工,最长工具串长度达到119.24 m。整个试验过程中连续管钻机、井下工具系统工作正常。在国内首次实现了采用“连续管通径、刮铣管、坐挂斜向器、开窗、定向造斜和稳斜钻进”的连续管侧钻井整体工艺钻成一口井,探索了采用连续管开窗、定向、扭方位的连续管侧钻工艺。

4.2 辽河油田锦××CH井(有电缆BHA)锦××CH井是辽河油田欢×块井区的一口开发井。本次钻井是连续管侧钻水平井,在928 m处开窗侧钻,设计井深1 735 m(垂深1 435 m,水平位移414.50 m);目的层为沙一、沙一下油组;目标靶点A垂深1 432 m,靶点B垂深1 435 m;靶心距范围为纵向±1.0 m,横向±5.0 m。

2019年3—4月,完成了有电缆连续管侧钻水平井现场试验。本次钻井定向段钻具组合为:钻头+弯螺杆+随钻测量工具+定向工具+加重钻杆+电缆密封接头+丢手接头+上非旋转接头+连接器;稳斜段钻具组合为:钻头+直螺杆+随钻测量工具+加重钻杆+电缆密封接头+丢手接头+上非旋转接头+连接器。试验总进尺802 m,平均机械钻速10.46 m/h,水平段长123.00 m,最大井斜90.11°,最大水平位移414.50 m。试验过程中,该井地层岩性多变、夹层多,井眼轨迹复杂,采取针对性的施工工艺和钻井液性能调整措施,避免了水平井段形成岩屑床以及泥岩层井眼缩径而造成卡钻等风险;通过优化井眼轨迹,合理调整、选配钻具组合,实现了准确入靶,井眼轨迹符合设计要求。试验共有6套井下工具系统15次入井钻进,最长工具串长度达到123.99 m。该井是国内第一口连续管侧钻水平井,为连续管水平井钻井技术的进步和推广应用奠定了基础。

5 结论与认识(1) 整体水平。我国连续管钻井技术依然处于科研攻关与现场试验阶段,与代表国际领先水平的北美相比,整体水平有明显差距。

(2) 装备水平。虽然我国已经成功研制了LZ580-73T和LZ900/73-3500两种结构型式和用途的连续管钻机,满足了科学研究和现场试验的要求,但装备种类、数量及配套设备的专业化水平距离规模应用尚存在差距。

(3) 工具水平。目前已经研究配套了连续管侧钻无电缆和有电缆两种BHA,但与Baker Hughes-CoilTrak、Schlumberger-CTDirect等全球顶级连续管钻井专用BHA相比仍存在“代差”。如何基于现有“攒配”的两种BHA快速突破,形成属于我国的连续管钻井专用工具系统,成为国内业界关注的焦点和热切期盼。

(4) 工艺水平。国内探索形成的连续管钻井工艺依然处于初级阶段。具体表现在:其一,目前国内只是初步掌握了连续管侧钻和短水平段钻井工艺,国外已经实践与应用的欠平衡钻井、气体钻井、水平井钻井、大位移定向钻井、多分支井及多分支水平井钻井等连续管钻井工艺国内尚未涉足;其二,依然没有摆脱常规钻井工艺的束缚,最直接的特征就是现场试验的12口井无一例外地均使用钻铤,整个BHA长度超过120 m,而国外由于有先进的专用工具系统做后盾,整个BHA长度不到20 m;其三,国外先进专用工具系统形成并大胆使用闭环自动连续管钻井工艺,国内眼前只能“望其项背”。

(5) 应用水平。国内目前只完成了12口井的现场试验,距离较大规模应用依然有相当长的路要走。

(6) 认识水平。与立项和攻关之初相比,国内业界对连续管钻井技术的难度、特征、适应性和局限性等认识的全面性和客观性有了明显提升。具体表现在:其一,不再只看到连续管钻井技术的独特优势,还能认识到其先天不足,对此项技术的适应性和局限性认识越来越客观;其二,对连续管钻井技术难度有了逐步清醒的认识,少了初期的轻谈阔论和武断,多了相对务实、客观的要求和目标;其三,不再单凭想象就认为连续管管径小于76.2 mm时,就不可能实施连续管钻井,能够逐步认识选择何种连续管钻井工艺、选择多大管径、多少管长等,需要依赖科学的判断与选择流程。

总之,国内连续管钻井技术的发展既不能忽视客观存在的差距而盲目乐观,也不能制定不切实际的过高目标而摧毁业界自信,唯有客观务实、脚踏实地、持续攻关、大胆实践才能推动此项技术健康发展。

| [1] |

贺会群, 熊革, 李梅, 等. LZ580-73T连续管钻机的研制[J]. 石油机械, 2012, 40(11): 1-4, 52. HE H Q, XIONG G, LI M, et al. Development of the LZ580-73T CT drilling rig[J]. China Petroleum Machinery, 2012, 40(11): 1-4, 52. |

| [2] |

贺会群. 连续管钻井技术与装备[J]. 石油机械, 2009, 37(7): 1-6. HE H Q. Coiled tubing drilling technology and equipment[J]. China Petroleum Machinery, 2009, 37(7): 1-6. |

| [3] |

贺会群. 连续油管技术与装备发展综述[J]. 石油机械, 2006, 34(1): 1-6. HE H Q. Development of coiled tubing technique and equipment[J]. China Petroleum Machinery, 2006, 34(1): 1-6. DOI:10.3969/j.issn.1001-4578.2006.01.001 |

| [4] |

张宏, 贺会群, 康厚芳, 等. 连续管钻机注入头驱动系统结构参数设计方法[J]. 石油机械, 2014, 42(12): 36-38. ZHANG H, HE H Q, KANG H F, et al. Design method for structure parameters of the drive system of injector head on coiled tubing rig[J]. China Petroleum Machinery, 2014, 42(12): 36-38. DOI:10.3969/j.issn.1001-4578.2014.12.008 |

| [5] |

张宏, 贺会群, 李远舟, 等. 连续管钻机注入头夹紧系统载荷均布设计方法[J]. 石油机械, 2015, 43(2): 1-4. ZHANG H, HE H Q, LI Y Z, et al. Design for even load distribution of grip system for injection head of coiled tubing drilling rig[J]. China Petroleum Machinery, 2015, 43(2): 1-4. |

| [6] |

刘寿军, 于东兵, 王刚庆, 等. 有缆连续管钻井系统在侧钻水平井中的应用现状[J]. 石油机械, 2018, 46(10): 1-5. LIU S J, YU D B, WANG G Q, et al. Application of e-line coiled tubing drilling system in sidetracking horizontal wells[J]. China Petroleum Machinery, 2018, 46(10): 1-5. |