2. 长江大学机械工程学院;

3. 长庆油田分公司第十一采油厂

2. School of Mechanical Engineering, Yangtze University;

3. Eleven Oil Production Plant of Changqing Oilfield Branch

0 引言

在石油领域,加入了超细粉体的固井液和完井液作用效果显著。超细粉体广泛应用于石油化工、食品、中医药和冶金工程等各个领域,尤其在工业中的应用逐渐占据重要地位。因此生产超细粉体的设备成为国内外学者的研究对象。目前,主流的超细粉体制造设备是涡轮式气流分级机。众多学者对这一气动分级设备的理论分析、流场模拟和结构优化等方面进行了广泛的研究并取得了进展,得出了许多有价值的结论,为优化分级机、提高性能和精细分离提供了重要的理论依据[1-6]。在这些研究中,国内外学者发现,影响粉体分级过程中分级精度和分类性能的主要因素是转子笼速度和分级机的进风量。根据分级原理,超细粉体在分级过程中同时受到惯性离心力和空气阻力的影响。高利苹等[7-8]利用FLUENT软件分析了转轮转速对分级精度的影响,发现提高转轮转速能提高颗粒离心力,从而提高分级精度而获得更细的产品,但较大的转轮转速会造成流场不均匀,降低分级精度。通过对分级机内气流速度的研究,刁雄等[9]发现提高进风量能提升分级效率,但小粒径的物料与大粒径的物料所受到的惯性离心力不同,小粒径的物料在流场中浓度分布较为均匀,而大粒径的物料容易向流场外侧运动,造成外侧浓度偏高而降低分级性能。

O.ALTUN等[10-12]对Whiten’ s白化效率曲线方程进行了研究,分析了分级机的工艺参数和材料特性对分级性能的影响。C.ESWARAIAH等[13]对气力分级过程中的“鱼钩效应”进行了研究,提出工艺参数和结构参数的预测模型,对分级机的设计起到一定的指导作用。W.J.XING等[14]通过粒子图像测速(PIV)技术发现分级过程中两个叶片之间或叶轮和侧壁之间的环形区域存在涡旋涡流,在给定的条件下,旋流强度较高,随着叶轮转速增加,涡旋增强且涡旋中心向侧壁移动;当总空气流量增加且转速增加时,涡旋中心没有变化。但是在实际分级过程中,细颗粒的团聚和粗颗粒中夹杂细颗粒等现象会导致分级精度的下降。曾川等[15]对二次进风量进行了研究,发现当二次风流量与主气流流量比例保持在0.168时,分级效果最好。张胜林等[16]在窄级别试验系统基础上,发现两级分级机的转轮最佳转速差,得到的产品能同时满足物料的均匀度和产率的要求。

以上研究中,国内外学者主要以分级过程中的工艺参数为研究对象进行分析,通过减少分级机流场中气流旋涡为目的来提升分级精度。笔者以叶片结构设计为出发点,通过数值模拟和物料试验对比两种分级轮的流场分布和分级效果,结果表明新型叶片结构的流道间速度分布更加均匀,“鱼钩效应”减少,对分级机的设计具有一定的指导作用。

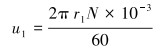

1 分级轮叶片设计与理论计算分级机工作时,气流进入分级轮后,相对速度方向会发生一定的改变,流体以一个角度冲击叶片,造成冲击损失,影响流场的稳定。当气流携带颗粒进入分级轮时,颗粒会随气流撞击叶片造成反弹,影响分级效果。为提高分级效果,转轮入口处的速度需要进行进一步的理论分析。叶轮旋转时,流体一方面和叶轮一起做旋转运动,同时又在叶轮流道中沿叶片向外流动。因此,流体在叶轮的运动也是一种复合运动,它可以分解为牵连运动和相对运动[17]。

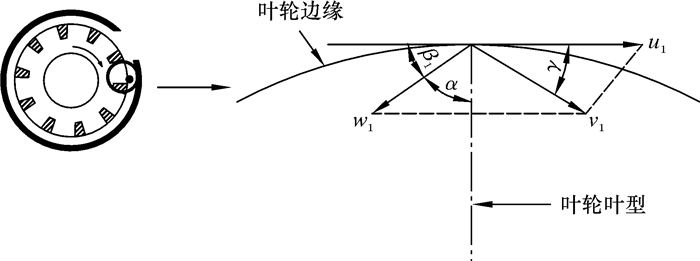

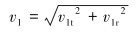

分级轮外缘入口速度三角形如图 1所示。图中流体的牵连速度为u1,绝对速度为v1,相对速度为w1。

|

| 图 1 分级轮外缘入口速度三角形 Fig.1 Inlet velocity triangle at the grading wheel outer edge |

三种速度的关系见式(1)和式(2),α是叶片入口安装角。

|

(1) |

|

(2) |

|

(3) |

式中:N为转轮转速,r/min;r1为转笼外缘直径,mm;β1为入口速度与圆周速度夹角,(°);γ为绝对速度与牵连速度的夹角,(°)。

将绝对速度v1进行分解得到径向分速v1r和切向分速v1t,见式(4)和式(5):

|

(4) |

|

(5) |

切向分速v1t与转轮转速相关,径向分速v1r为:

|

(6) |

式中:Q为理论流过叶轮的流量,m3/s;A为有效的过流面积(与v1r垂直的过流面积),m2。

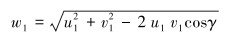

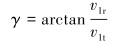

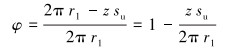

实际上,叶片有一定的厚度,会占去一部分过流面积。图 2为叶轮间排挤系数示意图。图 2中:叶片厚度为s,圆周方向厚度为su,叶片数为z,叶片宽度为k,r1为叶轮内缘半径,β1y为叶轮安装角度,t1为两个叶片间的弧长,则有效的过流面积计算式为:

|

| 图 2 叶轮间排挤系数示意图 Fig.2 Schematic diagram of the displacement coefficient between the impellers |

|

(7) |

|

(8) |

|

(9) |

|

(10) |

式中:φ是排挤系数,是考虑叶片厚度对流道的排挤程度,其值等于实际的有效过流面积与无叶片时过流面积之比。

由式(10)可知,径向分速v1r与流过叶轮流量、叶片数以及叶片长、宽、厚直接相关。

对分级机流道内的气体流动特性进行分析,叶片数无限多时,气流会沿着叶片型线进行运动,称为“均匀流”。但实际叶片间存在间距,叶片流道间的流动称为“轴向旋涡流”,这是当叶轮以角速度ω旋转时,由于流体自身的惯性且黏性不足,叶片间的流体被封闭在一个特定的空间,为保持原有的方位,以相同的角速度在叶片流道间相对于叶轮反向旋转,形成一条条相对流线。

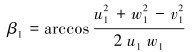

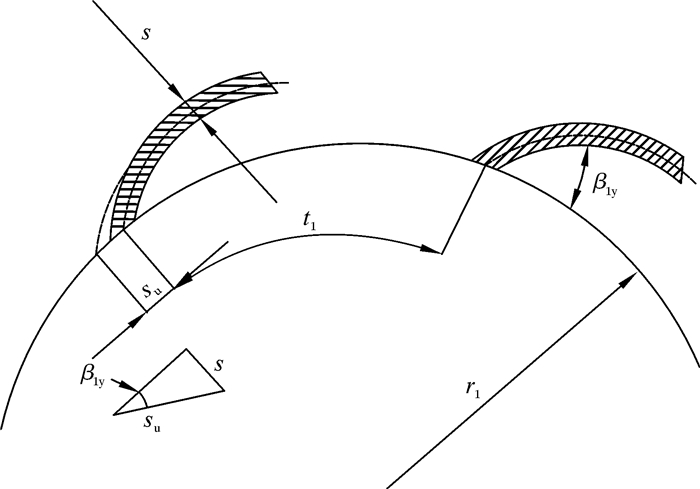

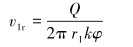

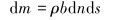

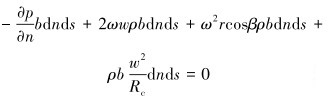

对有限叶片数叶轮流道内相对速度的分布规律进行研究,取叶片间流道内的流体微团进行动力学分析,结果如图 3所示。图 3中,微团半径为r,微团在运动方向上的长度为ds,垂直于运动方向上的宽度为dn,厚度为b,流体密度为ρ,则该流体微团的质量dm为:

|

| 图 3 叶轮流道内流体微团受力分析图 Fig.3 Force analysis on the fluid micelles in the impeller flow path |

|

(11) |

半径为r的微团在n轴方向(流线法向)的受力平衡方程式为:

|

(12) |

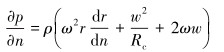

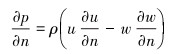

将

|

(13) |

式中:

复合运动的伯努利方程在n轴方向的微分形式为:

|

(14) |

联立式(13)和式(14),代入u=ωr,

|

(15) |

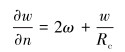

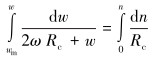

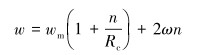

式(15)为有限叶片数叶轮流道叶片间任一过流断面上理想流体的相对速度沿流线法向变化的微分方程式。假设中间流线上的n=0, 则该处的相对速度wm由式(15)通分得:

|

(16) |

对式(16)积分得:

|

(17) |

由于

|

(18) |

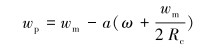

若叶道宽度为a,则将n=-a/2和n=a/2代入式(18),得叶片工作面相对速度wp和非工作面相对速度ws为:

|

(19) |

|

(20) |

综上,在工况确定的情况下,叶片流道间在n轴方向相对速度变化规律与叶道宽度a和Rc相关。

2 两种转轮流场数值模拟及分析运用FLUENT软件对叶片数不同转轮的分级机内部流场进行数值模拟,对比两种结构下颗粒的运动情况。由于颗粒体积分数在整个流场中占比低于10%,选用离散相模型中的Euler-lagrange算法。网格划分选用质量较好且容易划分的Hex/Wedge网格单元对内部结构复杂的分级机流道进行划分,并对转轮所在旋转区域进行加密。边界条件设置:入口选择速度入口(velocity-inlet),出口选择压力出口(pressure-outlet)。压力速度耦合方式采用SIMPLEC算法,残差迭代控制在10-4。

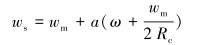

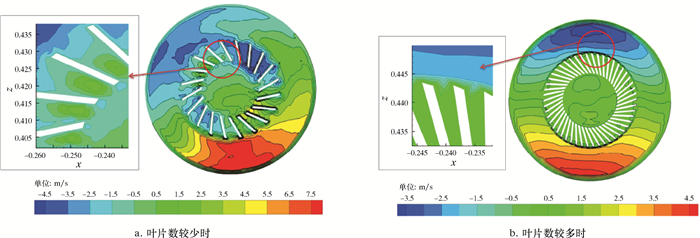

转轮转速设置为1 600 r/min,入口风速设置为8和12 m/s,两种不同工况转轮截面的径向速度分布规律分别如图 4和图 5所示。由图 4和图 5可知,当叶片数较少时,叶片之间旋涡明显增多。这说明颗粒在进入时会在叶片流道内发生多次回旋,提高了与叶片之间的碰撞概率,影响分级效率。

|

| 图 4 转速1 600 r/min、进风速度8 m/s时两种叶轮截面叶片间径向速度分布规律 Fig.4 Radial velocity distribution between the two impeller sections at 1 600 r/min and inlet air velocity of 8 m/s |

|

| 图 5 转速1 600 r/min、进风速度12 m/s时两种叶轮截面叶片间径向速度分布规律 Fig.5 Radial velocity distribution between the two impeller sections at 1 600 r/min and inlet air velocity of 12 m/s |

3 物料试验

铁矿粉和碳酸钙的物料分级试验原料粒度组成如表 1所示。使用螺旋喂料机进行喂料,进风速度由尾部的高压引风机提供吸风进行控制。采用两种不同结构的分级机转轮进行物料分级试验,分级后试验物料用LS-C激光粒度分析仪进行粒度测试。

| 铁矿粉 | 碳酸钙 | |||

| 粒度/μm | 质量分数/% | 粒度/μm | 质量分数/% | |

| 0.00~1.63 | 6.23 | 0.00~2.89 | 20.11 | |

| 0.00~5.13 | 26.93 | 0.00~6.21 | 39.03 | |

| 0.00~7.51 | 50.32 | 0.00~8.00 | 55.81 | |

| 0.00~11.00 | 80.23 | 0.00~11.00 | 81.22 | |

| 0.00~23.60 | 92.11 | 0.00~28.56 | 92.23 | |

| 0.00~41.80 | 100.00 | 0.00~65.00 | 100.00 | |

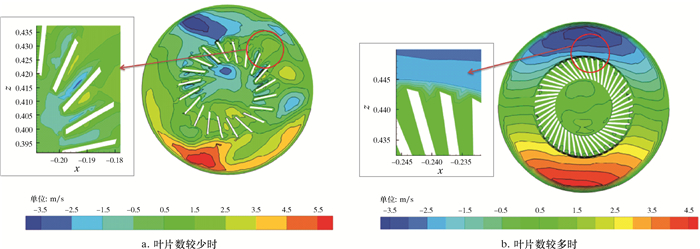

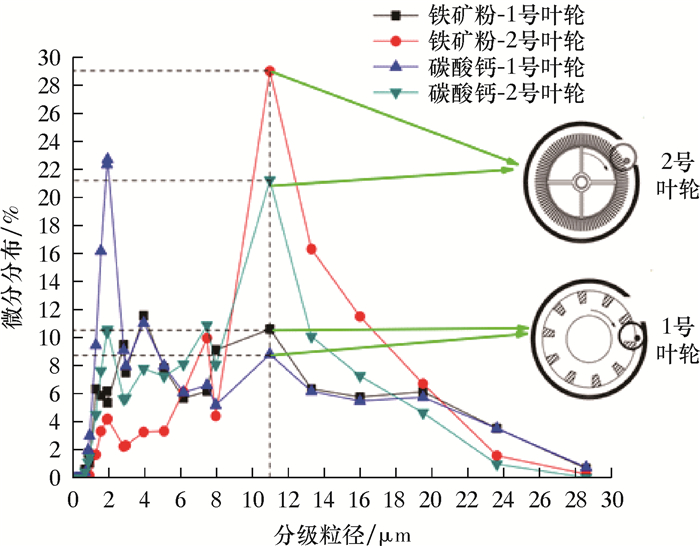

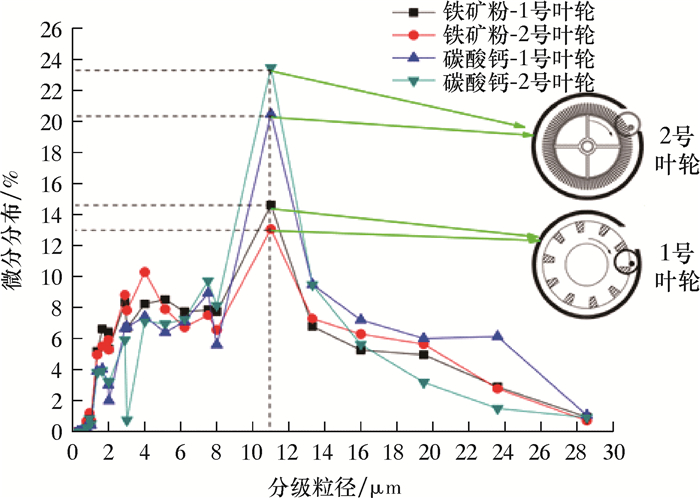

在两种工况(转速1 600 r/min、进风速度8 m/s;转速1 600 r/min、进风速度12 m/s)下,铁矿粉和碳酸钙的粒度(主要分级粒径为11 μm)微分分布图如图 6和图 7所示。

|

| 图 6 转速1 600 r/min、进风速度8 m/s物料微分分布 Fig.6 The material differential distribution at 1 600 r/min and inlet air velocity of 8 m/s |

|

| 图 7 转速1 600 r/min、进风速度12 m/s物料微分分布 Fig.7 The material differential distribution at 1 600 r/min and inlet air velocity of 12 m/s |

由图 6可知,2号转轮分级结果比1号转轮分级结果要高17.57%和11.28%;由图 7可知,2号转轮分级结果比1号转轮分级结果要高8.6%和7.5%。

4 结论(1) 基于入口速度三角形理论分析,转轮叶片长、宽、厚和进风速度对入口处流体的运动速度有直接影响。

(2) 提高转轮转速能够获得更细粒径,但容易造成流场不均匀,降低分级精度。通过适当增加叶片数能够改进流体速度的分布规律,从而提升分级效率。

(3) 提出增加叶片数的新转轮设计方法,通过数值模拟和物料试验证明该新结构在一定工况下流场分布均匀,分级效率提升。

| [1] |

REN W J, LIU J X, YU Y. Design of a rotor cage with non-radial arc blades for turbo air classifiers[J]. Powder Technology, 2016, 292: 46-53. DOI:10.1016/j.powtec.2016.01.024 |

| [2] |

刁雄, 李双跃, 黄鹏. 进料方式对超细分级机分级性能的影响[J]. 化工学报, 2012, 63(12): 3818-3825. DIAO X, LI S Y, HUANG P. Effect of feeding type on classification performance of superfine classifier[J]. CIESC Journal, 2012, 63(12): 3818-3825. DOI:10.3969/j.issn.0438-1157.2012.12.012 |

| [3] |

HUANG Q, LIU J X, YU Y. Turbo air classifier guide vane improvement and inner flow field numerical simulation[J]. Powder Technology, 2012, 226: 10-15. DOI:10.1016/j.powtec.2012.03.026 |

| [4] |

SHAPIRO M, GALPERIN V. Air classification of solid particles:a review[J]. Chemical Engineering and Processing, 2005, 44(2): 279-285. |

| [5] |

MORIMOTO H, SHAKOUCHI T. Classification of ultrafine powder by a new pneumatic type classifier[J]. Powder Technology, 2003, 131: 71-79. DOI:10.1016/S0032-5910(02)00337-6 |

| [6] |

LIU R, LIU J, YU Y. Effects of axial inclined guide vanes on a turbo air classifier[J]. Powder Technology, 2015, 280: 1-9. DOI:10.1016/j.powtec.2015.04.034 |

| [7] |

高利苹, 于源, 刘家祥. 涡流空气分级机转笼转速对其分级精度的影响[J]. 化工学报, 2012, 63(4): 1056-1062. GAO L P, YU Y, LIU J X. Effect of rotor cage rotary speed on classification accuracy in turbo air classifier[J]. CIESC Journal, 2012, 63(4): 1056-1062. DOI:10.3969/j.issn.0438-1157.2012.04.010 |

| [8] |

GAO L P, YU Y, LIU J X. Study on the cut size of a turbo air classifier[J]. Powder Technology, 2013, 237: 520-528. DOI:10.1016/j.powtec.2012.12.043 |

| [9] |

刁雄, 李双跃, 李良超, 等. 超细分级机进料管内颗粒浓度分布特性的数值模拟[J]. 过程工程学报, 2011, 11(5): 729-735. DIAO X, LI S Y, LI L C, et al. Numerical simulation of particle concentration distribution characteristics in feed tube of super-segmentation machine[J]. The Chinese Journal of Process Engineering, 2011, 11(5): 729-735. |

| [10] |

ALTUN O, TOPRAK A, BENZER H, et al. Multi component modelling of an air classifier[J]. Minerals Engineering, 2016, 93: 50-56. DOI:10.1016/j.mineng.2016.04.014 |

| [11] |

ALTUN O, BENZER H. Selection and mathematical modelling of high efficiency air classifiers[J]. Powder Technology, 2014, 264: 1-8. DOI:10.1016/j.powtec.2014.05.013 |

| [12] |

BENZER H, ERGUN L, LYNCH A J, et al. Modelling cement grinding circuits[J]. Minerals Engineering, 2001, 14(11): 1469-1482. DOI:10.1016/S0892-6875(01)00160-1 |

| [13] |

ESWARAIAH C, ANGADI S I, MISHRA B K. Mechanism of particle separation and analysis of fish-hook phenomenon in a circulating air classifier[J]. Powder Technology, 2012, 218: 57-63. DOI:10.1016/j.powtec.2011.11.036 |

| [14] |

XING W J, WANG Y Z, ZHANG Y, et al. Experimental study on velocity field between two adjacent blades and gas-solid separation of a turbo air classifier[J]. Powder Technology, 2015, 286: 240-245. DOI:10.1016/j.powtec.2015.06.044 |

| [15] |

曾川, 刘传慧, 陈海焱, 等. 二次风量对LNJ-36A型气流分级机分级性能的影响[J]. 化工进展, 2015, 34(11): 3859-3863. ZENG C, LIU C H, CHEN H Y, et al. Effects of secondary air on the classification performances of LNJ-36A air classifier[J]. Chemical Industry and Engineering Progress, 2015, 34(11): 3859-3863. |

| [16] |

张胜林, 谌永祥, 李双跃. 涡流空气分级机工艺参数对窄级别产品粒径分布和产率的影响[J]. 化工进展, 2015, 33(5): 1113-1117. ZHANG S L, CHEN Y X, LI S Y. Effects of process parameters on particle size distribution and productivity of narrow level product in turbo air classifier[J]. Chemical Industry and Engineering Progress, 2015, 33(5): 1113-1117. |

| [17] |

安连锁, 吕玉坤. 泵与风机[M]. 北京: 中国电力出版社, 2008. AN L S, LÜ Y K. Pumps and fans[M]. Beijing: China Electric Power Press, 2008. |