0 引言

FLUENT软件是目前用于解决关于场问题的商业有限元软件,其采用的有限体积法求解思路适用于精确解决工程中有关数值解的问题[1]。在石油钻井行业中,有关井下分析、喷射控制、环境分析、多项流以及管内流动等问题的解决常常需要依靠有限元软件进行求解。

双作用射吸式液动冲击器是一种为解决在深井硬地层钻进难的问题应用而生的钻井提速设备[2]。该设备的主要射吸工作元件配置方式,通常按照人工经验进行配置,因此经常会出现多次试用更换射吸元件寻找最佳配置的情况。笔者通过FLUENT软件进行双作用射吸式液动冲击器使用配置关系的研究,以期为冲击器在不同地层以及不同岩性的选配提供参考。

1 流域模型双作用射吸式液动冲击器是通过高速钻井液在其内部流道流动时产生压差变化,从而带动内部冲击部件产生冲击效果的一种钻井设备[3]。在其冲击部件的运动状态中,主要需分析冲击元件冲击完成后再次回到初始位置时的受力状态。在该状态下,冲击器内部流道通畅,冲击器上、下腔存在压差,因此冲击部件才能向上运动回到初始状态。

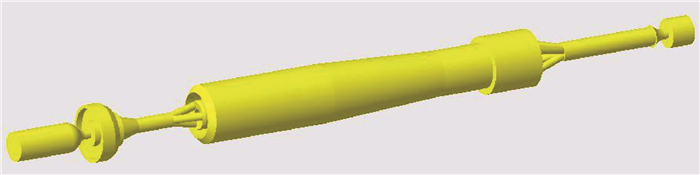

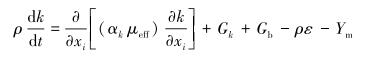

笔者用Creo4.0对冲击器待研究状态进行整体流域建模。模型建立时,将内部壁面较小的倒角舍去,以便划分网格时得到较高的网格质量。使用的内部射吸元件规格分别为:上喷嘴内孔直径21 mm,下节流环内孔直径24 mm,模型命名为21_24。模型三维效果图如图 1所示。

|

| 图 1 流域模型 Fig.1 Flow channel model |

2 数学模型

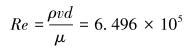

液动冲击器的动力源为管内高速液体,在确定流动形式之前,首先需求出其雷诺数。雷诺数的计算式为:

|

(1) |

式中:ρ为流体密度,取1.0×103 kg/m3;v为流体流速,取6.496 m/s;d为入口处直径,取0.1 m;μ为流体黏度,取0.001 Pa·s。

根据计算结果可以确定该流动为非稳定的三维湍流。根据其流道特征,在该三维流动中会产生强流线弯曲,在、上下腔处有漩涡和旋转流产生[4]。因此,采用重整化的RNG k-ε模型,该模型更适合液动冲击器内部流动的模拟计算。

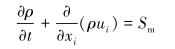

根据湍流特性,冲击器内动力液的流动需满足相应的控制方程与湍流输送方程。根据单位时间内液体微元体中质量的增加等于同一时间间隔内流入该微元的净质量,则冲击器内液流满足如式(2)所示的质量守恒方程式。

|

(2) |

式中:Sm是从分散的二级相中加入到连续相的质量;i=1、2、3,分别表示x、y、z方向;u为速度;t为时间。

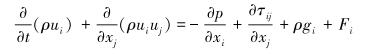

动力液在满足质量守恒的同时,还应满足动量守恒,即微元体中流体的动量对时间的变化率等于外界作用在该微元体上的各种力之和,按此可得出如式(3)所示的动量守恒方程式。

|

(3) |

式中:p为静压,τij表示应力张量,gi为i方向上的重力体积力,Fi为i方向上的外部体积力。

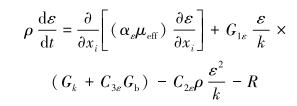

重整化的RNG k-ε模型中的湍动能k与耗散率ε分别由式(4)和式(5)确定。

|

(4) |

|

(5) |

式中:Gk表示由平均速度梯度产生的湍动能,Gb表示由浮力影响产生的湍动能,Ym表示由压缩湍流脉动膨胀对总耗散率的影响值,R表示其他影响项的大小,μeff为实际测得的黏度,C1ε、C2ε、C3ε分别为经验系数,αk和αε分别为湍动能k和耗散率ε的有效湍流普朗特数的倒数。

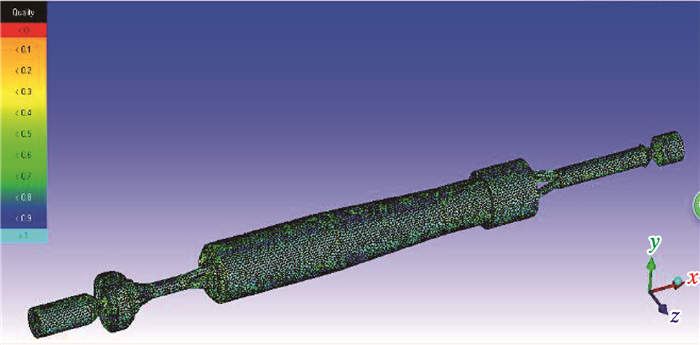

3 FLUENT数值算法 3.1 网格划分笔者采用基于ANSYS的高效专业前处理软件ICEM CFD进行网格划分[5]。在网格划分阶段,该软件具有强大的CAD模型修复功能,可对在CAD软件中建造的模型快速地实现网格划分功能。

首先对导入的模型进行修复处理。对导入模型的线面进行修复,以便后期划分得到更高质量的网格。分别对流道的进口、出口以及壁面等进行定义设置,然后进行网格参数定义。

由于研究流道壁面复杂,故采用非结构化网格进行网格划分,分别定义全局网格尺寸、全局体网格尺寸以及全局棱柱网格参数。为准确得到关于冲击器流道内实际流动情况,对流道壁面进行网格层数设置。笔者使用三层壁面网格的参数设定,并使用三棱柱对壁面进行网格划分。网格参数设置完成后,进行流道网格的自动划分。图 2为最终得到的网格划分结果。

|

| 图 2 网格划分结果 Fig.2 Meshing results |

将划分好的网格文件导入到FLUENT软件中,对网格文件进行单位检查,确定最小网格体积为正。为分析双作用射吸式液动冲击器在工作时的受力状态,需要对其工作时的各种参数进行定义。根据冲击器的使用环境,选用的RNG k-ε重整化群湍流模型对于本研究中速度梯度变化较大的工况可以精确模拟,可以适应模型中部分液流旋转情况,并且对接近壁面处采用低雷诺数进行分析计算,这与实际流动情况更为符合[6]。

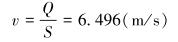

为进行结果的有效比对,选用的介质为常温液态水,结果可以与试验台架试验采集到的数据进行分析比对,以确定模拟的准确性。采用的进口类型为速度进口,出口为压力出口[7]。根据实际冲击器应用时对流量的要求,本处取进口模拟流量为25 L/s,入口直径为70 mm的钻铤内流道,根据公式(6)计算。

|

(6) |

式中:Q为流道模拟流量,S为流道横截面积。

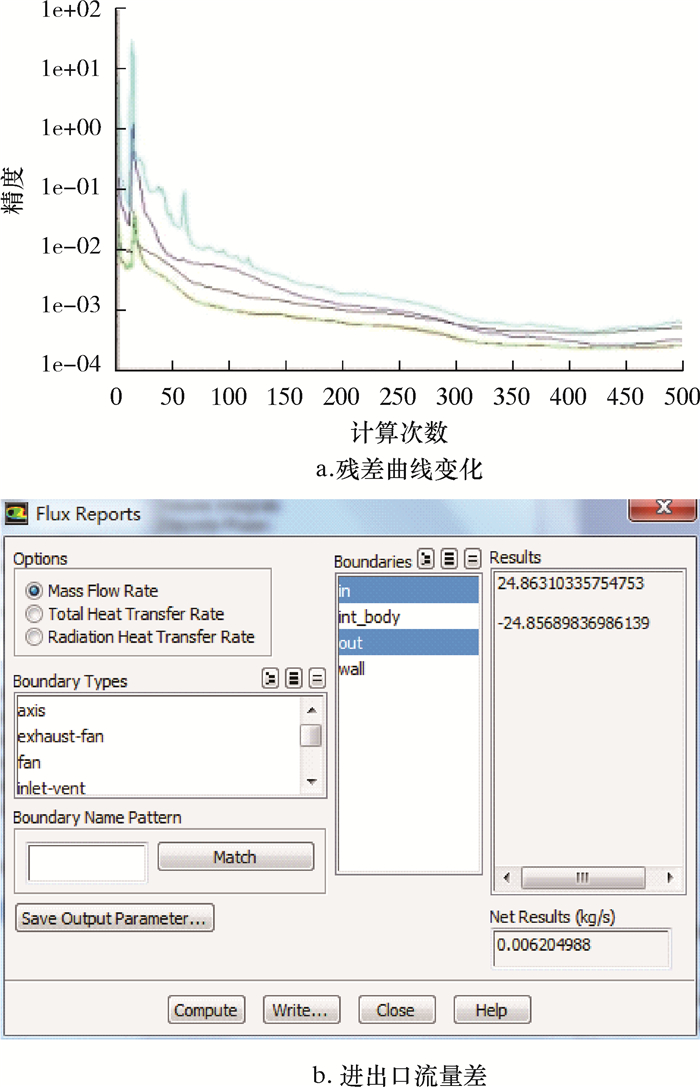

模型出口设置为压力出口类型,压力大小为10 MPa,其他壁面条件保持默认,在求解中设置从入口开始求解,并设置初始化,设置计算收敛精度条件分别为10-3,最大迭代次数为500次,开始迭代求解计算。最终得到各参数的残差曲线以及进出口流量差,如图 3所示。根据收敛残差曲线以及进出口流量关系,求解已达到收敛[8],则可进行下一步相关数据的提取以及分析工作。

|

| 图 3 残差曲线及进出口流量差 Fig.3 Residual curve and inlet and outlet flow difference |

3.2 压力分布分析

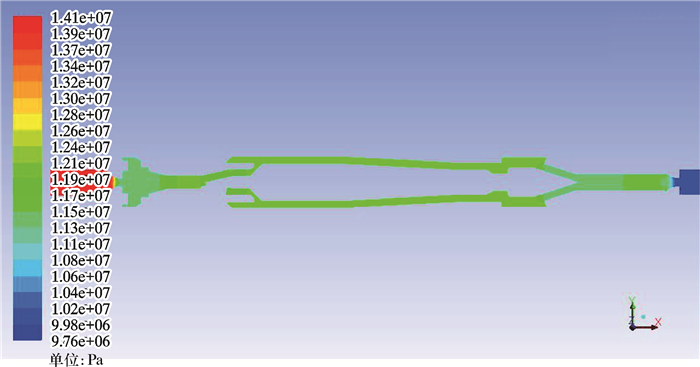

为清楚分析流道内部压力的分布情况,建立模型的中心面切面,进行相关数据的提取和分析,流域内静压分布云图如图 4所示。

|

| 图 4 静压分布云图 Fig.4 Static pressure distribution |

从分析结果可以看出,在流域内部最大静压出现在喷嘴上部,最大静压达到14.10 MPa,最小静压出现在流域下端的节流环处,此处的静压为9.76 MPa。在整个流道中,静压从喷嘴上方流入喷嘴后,静压大幅减小,然后进入上腔,此时静压依然减小。当液流进入到活塞内孔后,静压稍有增大,进入冲锤和外管之间的环形空间流域时,静压又继续降低。液流在进入到下部的四均分流道时,静压再次降低,最后经过最下部的节流环,静压降低到整个流域的最小值。

冲击器的正常启动主要取决于上下腔的作用力是否足够。从图 4可以看出,冲击器的上下腔内部已经存在明显的压差,当上下腔的作用力与浮力之和大于冲锤的重力与向上运动的摩擦力之和,冲击器即可启动,实现输出冲击的效果。此处对上腔和下腔的压力进行数据提取,得到流道上腔的静压为11.27 MPa,下腔的静压为11.92 MPa。计算可得,流道上下腔静压差为650 kPa。

冲击器试验动力液为清水,计算活塞锤在清水中的重力。浮力系数计算式为:

|

(7) |

浮力计算结果如式(8)所示:

|

(8) |

式中:ρs为试验介质的密度,取清水密度为1.0 g/cm3;ρg为钢密度,取值为7.8 g/cm3;m为冲击器运动部件活塞锤的质量,取36 kg;活塞锤上部挡泥环与上外管之间摩擦因数确定为0.68;g为重力加速度。

上下腔的作用力F可由式(9)计算得到:

|

(9) |

式中:p为上下腔的压差,值为0.65 MPa;Sh为活塞锤运动部件的受浮力面积,浮力作用区域外径63 mm,内径40 mm。

由以上计算可知,活塞锤受高速液流产生向上的作用为1 205.9 N,向上的浮力为307.0 N;活塞锤向下的重力为352.8 N,向上运动的摩擦力最大为238.0 N。

由此可知,F与Wf之和大于重力与摩擦力之和,因此该状态下活塞可以实现向上运动。

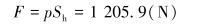

3.3 速度分布分析按照上述建立的中心面进行速度分布云图的数据提取及分析[9],中心切面内流域速度分布云图如图 5所示。由图 5速度分布可以看出,在冲击器内部流道中,流速最大位置位于喷嘴下方,最大流速可以达到75.9 m/s。流体进入活塞流道内,由于分流,三均分流道内速度减小;流体进入上下腔的环空内时,在上下腔的流速基本保持一致,流速变小,主要原因是上下腔的环空体积大;液流再次进入下部四均分流道时,由于缩径,流速又突然增大;当最后进入节流环时,由于再一次缩径,流速再次达到一个较高值。

|

| 图 5 速度分布云图 Fig.5 Velocity distribution |

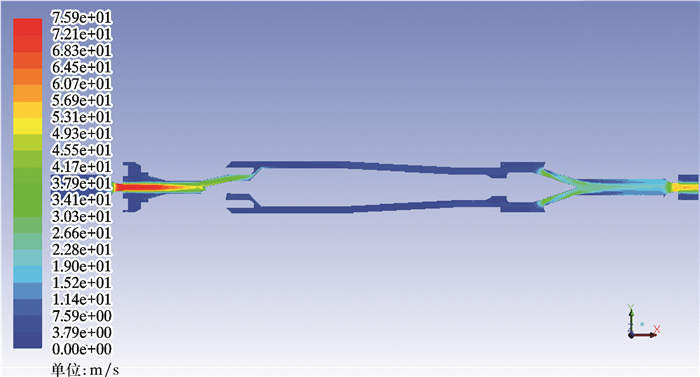

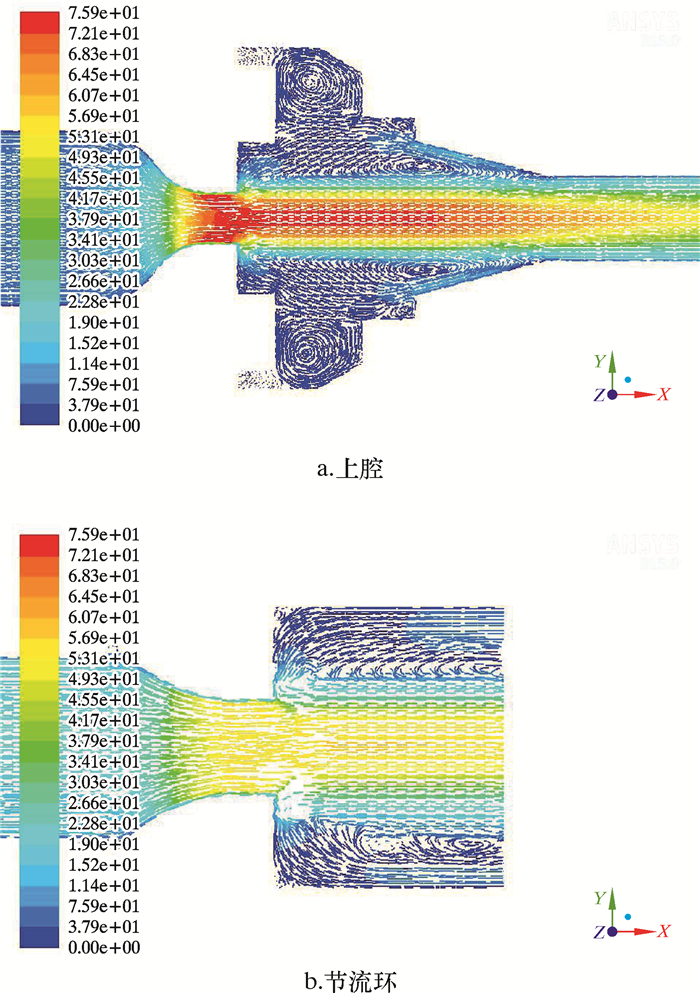

对速度分布图的上腔和下部节流环处产生的最小速度进行流线图的划分分析[10],结果如图 6所示。通过速度流线图发现,在上腔速度最小的流域,该腔环形区域产生了两处液体涡流,其中较小涡流靠近流域中心,大涡流位于环形区域的最外侧。分析可知,对于涡流处,由于液流流动方向受壁面的反射,进而形成了涡流,并且在涡流范围内,整体向下腔方向流动速度为全域最小。同理,在下部节流环处,由于产生了涡流,也出现了全域的速度最小值。由于涡流的产生,在上腔产生了较强的射流卷吸效果,从而有助于推动活塞锤向大涡流方向运动。

|

| 图 6 最小速度处流线图 Fig.6 Streamline where minimum velocity observed |

3.4 仿真与试验比对

在试验台架安装与仿真使用规格相同的冲击器射吸元件。调整冲击器的输入参数,入口的流量为1 500 L/min,启动试验设备,调节输入泵压,此时冲击器可正常启动,冲击效果明显并且可以持续输出冲击力。当入口流量小于1 200 L/min时,冲击器冲击效果间断,此时由于流量小,导致冲击器内部活塞锤不能正常运动,当流量再回调到1 500 L/min左右时,冲击器可再次启动。

仿真得到的结果与试验冲击器启动效果相符合,即FLUENT仿真基本可以预测在相应的参数设置下设备是否可以正常启动。

4 结论(1) FLUENT软件通过精确的数值仿真算法,大幅降低了双作用射吸式液动冲击器的研究工作量,通过运用计算机仿真分析,计算出相关参数,对冲击器的应用配置起到了极大的辅助分析作用。

(2) 采用FLUENT进行双作用射吸式液动冲击器的应用仿真研究,通过确定与实际相同的输入参数,并且确定其流动状态,可以实现设备的运行情况预测。

(3) 通过更改射吸元件的规格尺寸,以及调节输入输出参数,可以对更多规格的冲击器的实际情况进行仿真预分析,可以根据其内部的压力以及速度云图分布计算出相应的输出参数的数值大小,进而为冲击器在不同地层以及不同岩性的选配提供参考。

| [1] |

王瑞金, 张凯, 王刚. FLUENT技术基础与应用实例[M]. 北京: 清华大学出版社, 2007. WANG R J, ZHANG K, WANG G. FLUENT technology foundation and application examples[M]. Beijing: Tsinghua University Press, 2007. |

| [2] |

万国强, 李法军, 孙冰, 等. 基于FLUENT的液气混抽泵动态模拟与现场应用分析[J]. 石油机械, 2017, 45(2): 106-111. WAN G Q, LI F J, SUN B, et al. Dynamic simulation and field application analysis of liquid-gas mixed rod pump using FLUENT software[J]. China Petroleum Machinery, 2017, 45(2): 106-111. |

| [3] |

刘晓旭, 林元华, 刘德平, 等. 液动冲击器工作动力学模拟研究[J]. 石油钻采工艺, 2008, 30(5): 10-14. LIU X X, LIN Y H, LIU D P, et al. Simulation on working dynamics of hydraulic impactors[J]. Oil Drilling & Production Technology, 2008, 30(5): 10-14. DOI:10.3969/j.issn.1000-7393.2008.05.003 |

| [4] |

LAGRECA A J, DE SANTANA D, SUAREZ G, et al. Fluid percussion hammer field test in the alocthonous cretaceous block, Eastern Venezuela[C]//Petroleum Society's Canadian International Petroleum Conference 2002, Calgary, Alberta, Canade, June 11-13, 2002.

|

| [5] |

李洪旗, 刘鸿飞. FLUENT软件在扁平扇形喷嘴设计中的应用[J]. 机电产品开发与创新, 2008, 21(5): 106-107. LI H Q, LIU H F. The application of the FLUENT software in the proccess of designing flat fan nozzles[J]. Development & Innovation of Machinery & Electrical Products, 2008, 21(5): 106-107. DOI:10.3969/j.issn.1002-6673.2008.05.043 |

| [6] |

刘萍, 张东速, 陈瑞. FLUENT软件在矩形喷嘴射流流场中的可视化研究与应用[J]. 矿山机械, 2006(5): 112-114. LIU P, ZHANG D S, CHEN R. Visualization research and application of FLUENT software in rectangular nozzle jet flow field[J]. Mining Machine, 2006(5): 112-114. |

| [7] |

张元志.射吸式液动冲击器的优化设计[D].西安: 西安石油大学, 2015. ZHANG Y Z. The optimal design of fire-suction hydraulic impactor[D]. Xi'an: Xi'an Shiyou University, 2015. |

| [8] |

JIANG L, BAO Y W, CHEN Y H. Thermal performance analysis of the vacuum insulation structure panel based on FLUENT[J]. Key Engineering Materials, 2015, 633: 467-471. |

| [9] |

樊亚明, 翁国华, 岳坚, 等. 基于Fluent的流场分析在稳压罐设计中的应用[J]. 电子科技, 2015, 28(11): 100. FAN Y M, WENG G H, YUE J, et al. Application of flow field analysis in the design of surge tank based on Fluent[J]. Electronic Science and Technology, 2015, 28(11): 100. |

| [10] |

祁丽, 张军, 黄冠星. 基于Fluent和Workbench的蒸汽喷射器流场分析和结构参数优化[J]. 流体机械, 2014(5): 35-38. QI L, ZHANG J, HUANG G X. Flow field analysis and structure optimization of steam injector based on Fluent and Workbench[J]. Fluid Machinery, 2014(5): 35-38. DOI:10.3969/j.issn.1005-0329.2014.05.008 |