2. 中国石油集团渤海钻探工程有限公司工程技术处

2. Engineering Technology Department of CNPC Bohai Drilling Engineering Company Limited

0 引言

砾岩是地层构造形成的一种具有特殊岩性、由50%以上直径大于2 mm的颗粒碎屑组成的岩石。根据成岩尺寸,砾岩分又为漂砾(>256 mm)砾岩、大砾(64~256 mm)砾岩、卵石(4~64 mm)砾岩和细砾(2~4 mm)砾岩。根据砾岩在地质剖面中的位置,可分为底砾岩和层间砾岩。由于其硬度高,且对钻头的聚晶金刚石复合片有强破碎性,正面平推式破岩作用不仅破岩效果极差,而且能反将聚晶金刚石复合片击碎。大港油田在新生界上第三系馆陶组底部普遍发育底砾岩,底砾岩厚度在30~150 m之间,成分以石英质的砾石居多,可钻性极差,是一直困扰钻探企业的技术瓶颈。多年来渤海钻探钻井公司在该油田做了大量的工作,一直无法用PDC钻穿砾岩,必须使用三牙轮钻头1~2只才能钻穿[1~3]。但是,一方面牙轮钻头机械钻速低,寿命短,井下工作时间25 h左右;另一方面,需起钻更换钻头再下井作业,打断了钻井的连续性。这些因素延长了全井施工周期,造成钻井成本大幅度增加。因此,必须摆脱传统思路,推出砾岩破岩的个性化PDC钻头,以达到破岩与提速的目的。

异形结构的PDC复合片齿的发展,为有针对性地开发个性化PDC钻头奠定了良好的钻头选型基础[4-5]。因此,钻头设计工程师们推出了锥齿和PX齿复合PDC钻头,解决了砾岩破岩难题。

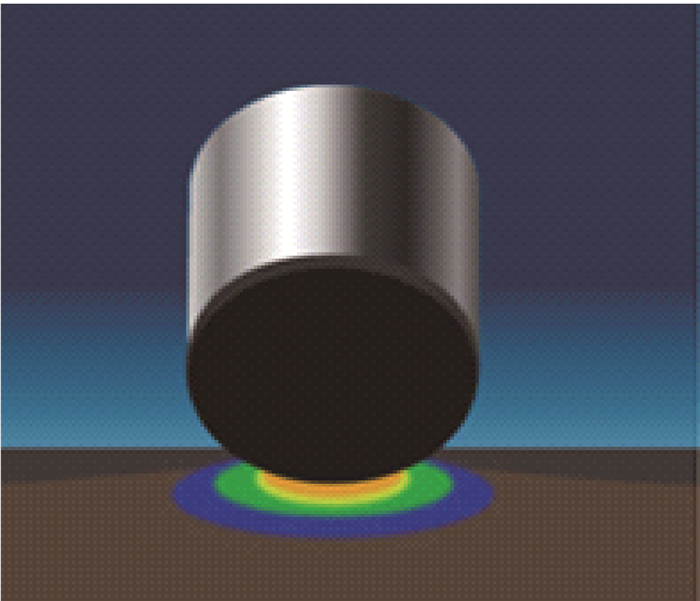

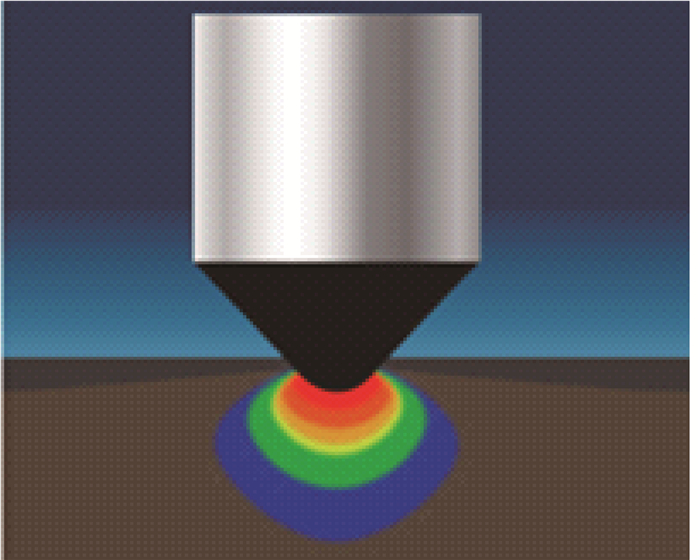

1 新型个性化PDC钻头设计砾岩破岩新型PDC钻头的主要个性化特征为:前排齿采用最新的PX齿(楔形设计齿)技术设计,后排齿采用复合圆锥齿设计,即前排PDC PX齿+后排圆锥齿复合创新结构设计。前排齿切削地层(见图 1),后排圆锥齿压碎地层(见图 2),利用压碎和切削复合破岩方式,有效提高钻头破岩功率,大幅提高机械钻速。

|

| 图 1 前排齿切削地层应力图 Fig.1 Rock cutting stress by the front row cutter |

|

| 图 2 后排锥齿压碎地层应力图 Fig.2 Rock crushing stress by the rear row of conical cutter |

1.1 PX齿钻头设计新技术

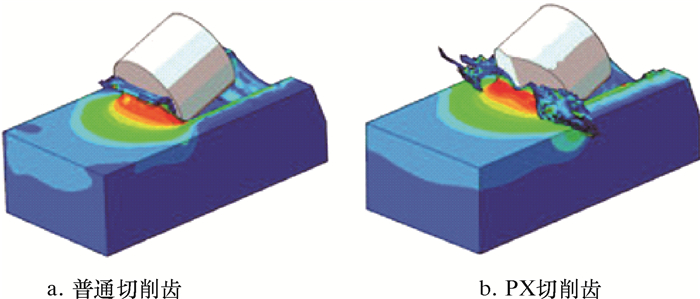

将PX齿应用于砾岩破岩可提高其破岩效果。两种破岩方式如图 3所示。以往常规PDC钻头的聚晶金刚石复合片采用圆形弧面破岩(PM设计),如图 3a所示。这种破岩方式应用于砾岩时,PX齿受到砾岩反作用力,从而使聚晶金刚石复合片破碎。

|

| 图 3 两种破岩方式 Fig.3 Rock breaking method |

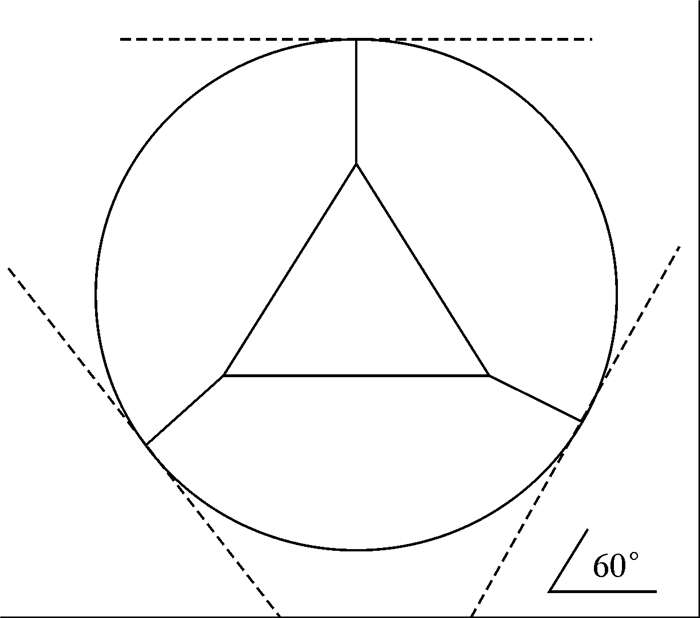

因而,必须改变这种破岩方式,即应用犁式破岩(国外称斧式破岩)。犁式破岩中,金刚石复合片表面设计有三条凸起的楞,中心凸起呈现三角形,破岩时,以凸起楞边接触地层,如此设计,增强了金刚石复合片的抗击能力。图 4为PX齿平面效果图。图 5为PX齿成品图。将主切削力由一个弧形平面转变为大角度切削,类似于斧头的工作原理,应对高抗强度的岩石,会起到很好的破岩效果。这种个性化设计,集成了普通金刚石钻头的剪切破岩和牙轮钻头的挤压破岩功能(见图 3b),其独特几何结构的钻头元件提高了破岩效率,所需切削力降低30%。而且由于有更厚的金刚石层及专有的金刚石颗粒分布混合技术,PX齿也获得了更强的正面抗冲击能力,相较普通PDC复合片,破岩能力更强。

|

| 图 4 PX齿设计平面效果图 Fig.4 Front view of the PX cutter |

|

| 图 5 PX齿成品图 Fig.5 PX cutter product |

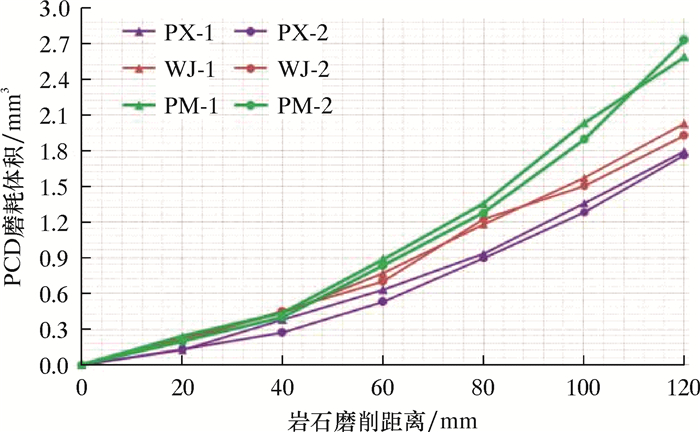

室内试验磨耗体积测试(VTL)时,将PX齿与市场上常用的WJ设计(表面设计单一凸起楞)和PM齿设计(传统平面齿)进行对比测试。由VTL测试结果(见图 6)可知,PX齿设计相对于WJ耐磨性提高约10%,而相对于传统平面齿PM,耐磨性提高达33%。

|

| 图 6 PCD磨耗体积测试结果 Fig.6 PCD wear volume test results |

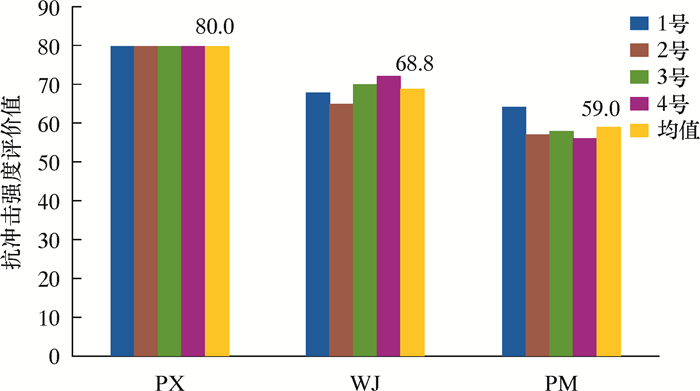

室内抗冲击强度测试中,相对于WJ,PX的抗冲击强度提高约16.3%,相对于平面齿PM,PX的抗冲击强度提高约35.6%(见图 7)。这说明PX齿在抗冲击强度方面优势明显,更适用于高强度地层破岩。

|

| 图 7 PDC抗冲击强度测试结果 Fig.7 PDC impact strength test results |

1.2 锥形金刚石齿的应用

锥形金刚石齿是一种锥形切削元件,与常规圆柱形PDC复合片相比,可对地层施加更高的点载荷,以犁刮和剪切的联合破岩机理更有效地破碎高抗压强度地层。锥形金刚石齿成品如图 8所示。由于吃入地层的作用力通过其轴线,具有更平衡的横向力,钻进时钻头横向振动降低53%,纵向振动降低37%,延长了钻头寿命和减少了其他钻具组合的疲劳受损[6~8],同时降低了地层变化或钻井参数变化时产生的扭矩波动,并降低扭矩达26%,具有更强的工具面控制能力。锥形金刚石齿以其高点载荷特点在砾岩及燧石等难钻地层中的破岩效率和钻进性能获得了阶跃性提升[9-11]。其特点如下:①后排锥齿参与地层破碎能有效分担前排主切削齿的钻进载荷,有利于保护前排切削齿,大幅度延长钻头使用寿命。②锥齿结构使钻头能承受更高的钻压,配合大扭矩螺杆,强力钻进参数更有利于机械钻速的提高。锥形齿与PX齿组合成品如图 9所示。

|

| 图 8 锥形齿成品 Fig.8 Conical cutter product |

|

| 图 9 锥形齿与PX齿组合成品 Fig.9 The combination of conical cutter and PX cutter |

2 PDC钻头砾岩破岩试验 2.1 常规PDC钻头试钻砾岩情况

常规PDC钻头进行砾岩破岩钻井试验时,分别选取较为常用的甲厂家M系列钻头和乙厂家BT系列钻头,在钻进至砾岩不足5 m进尺情况下即无法钻进,起出后发现钻头严重磨损,达到报废标准,钻头外观如图 10和图 11所示。MD系列钻头被刀翼上侧部严重磨损。BT系列钻头刀翼及整体冠部、水眼全部磨损。

|

| 图 10 MD系列钻头受损图 Fig.10 MD series drill bit failure |

|

| 图 11 BT系列钻头受损图 Fig.11 BT series drill bit failure |

试验结论:常规PDC钻头未能钻穿馆陶组底砾岩,试验不成功,这说明钻头和复合片的选型不适合该套地层,即常规PDC钻头无法满足工程对砾岩破岩的需求,需研制更高强度的砾岩破岩钻头。

2.2 新型PDC钻头试验情况针对大港油田馆陶组砾岩的分布特点:中北部砾岩发育,中南部砾岩不纯。在不同的区块优选不同刀翼数的PDC个性化钻头,以在砾岩破岩和获得更高机械钻速方面取得更好的平衡。具体为在中北部砾岩发育的区块采用5刀翼钻头,以延长钻头使用寿命;在中南部底砾岩不纯的区块采用4刀翼钻头,以保证在钻穿底砾岩后还能获得更高的机械钻速。采用如图 9所示的钻头,型号为SP1646D。选取大港油区六大区块进行砾岩破岩试验,分别试验新型个性化钻头的4、5、6三种刀翼数钻头,试验情况如下。

港东区块井港530-1井首次试验个性化钻头(型号ø215.9 mm SP1646D,6刀翼),钻头成功穿过馆陶底部砾岩层。随即在六间房区块、港中区块、白水头区块、舍女寺区块和王官屯区块试验。试验结果如表 1所示。钻头均能顺利钻穿砾岩层,砾岩厚度40~98 m,且表现出较高的机械钻速。

| 井号 | 井段/m | 进尺/m | 钻时/h | 机械钻速/(m·h-1) | 起出新度/% |

| 港530-1 | 509~2 366 | 1 857 | 82 | 22.60 | 85 |

| 房29-15 | 810~3 176 | 2 366 | 58 | 40.79 | 90 |

| 中10-63-3 | 838~2 506 | 1 668 | 72 | 23.16 | 85 |

| 白21-17 | 811~2 384 | 1 573 | 68 | 23.13 | 85 |

| 女K61-64 | 435~2 750 | 2 315 | 90 | 25.72 | 85 |

| 官17-42 | 729~3 081 | 2 352 | 117 | 20.10 | 95 |

2.3 试验结果评价

(1) 试验钻头全部实现了1只PDC钻头钻穿馆陶组底砾岩,且多只钻头实现了1只钻头完钻二开井段,取得了重大突破。

(2) 2号钻头创下大港油田同类型地层1只PDC钻头完钻、单日进尺800 m、平均机械钻速40.79 m/h、二开井段最短钻井周期等4项新纪录。

(3) 钻头防泥包效果好,在浅层容易泥包井段未发生泥包现象。

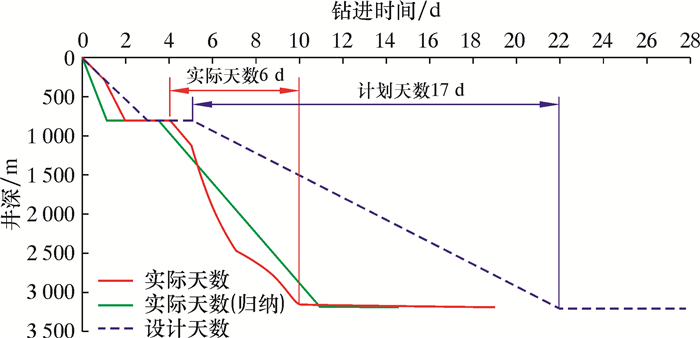

2.4 时效分析以房29-15井二开井段施工进度分析为例,设计与实际时效曲线见图 12。

|

| 图 12 房29-15井施工时效分析 Fig.12 Analysis of the drilling time of Well Fang 29-15 |

从图 12可以看出,二开实际钻进时间比计划缩短11 d,创大港油田同井型同套地层二开井段最短钻井周期新记录。

3 结论(1) 在PDC钻头设计中,前排PX齿与后排锥形齿结合,通过改进钻头的破岩方式,有效提高了机械钻速。

(2) PX齿的独特设计,大幅度提高了钻头的抗冲击能力,在对坚硬而脆性强的地层(如砾岩等)钻进中,有很强的自我保护能力,可延长钻头使用寿命。PX齿在砾岩破岩技术方面作用明显,对石油钻探企业具有一定的指导意义。

(3) 在PDC钻头的发展中,切削齿的进步是主要贡献。切削齿设计的多样性和个性化为钻井现场带来了可观的经济效益。

| [1] |

梁生正, 张以明, 李旭, 等. 渤海湾盆地油气地质与勘探[J]. 中国石油勘探, 2006, 11(2): 1-7. LIANG S Z, ZHANG Y M, LI X, et al. Oil/gas geology and exploration in Bohai Bay Basin[J]. China Petroleum Exploration, 2006, 11(2): 1-7. DOI:10.3969/j.issn.1672-7703.2006.02.001 |

| [2] |

谭松成, 高学生, 刘彬, 等. 大港油田优快钻井配套技术研究[J]. 探矿工程(岩土钻掘工程), 2015, 42(9): 30-33, 37. TAN S C, GAO X S, LIU B, et al. Research on the matching technologies for optimized and fast drilling in Dagang Oilfield[J]. Exploration Engineering (Rock & Soil Drilling and Tunneling), 2015, 42(9): 30-33, 37. DOI:10.3969/j.issn.1672-7428.2015.09.009 |

| [3] |

陈玉琨, 吴胜和, 毛平, 等. 砂质辫状河储集层构型表征——以大港油区羊三木油田馆陶组为例[J]. 新疆石油地质, 2012, 33(5): 523-526. CHEN Y K, WU S H, MAO P, et al. Characterization of sandy braided river reservoir configuration-an example from Guantao Formation in Yangsanmu Oilfield Dagang Oil Region[J]. Xinjiang Petroleum Geology, 2012, 33(5): 523-526. |

| [4] |

邹德永, 梁尔国. 硬地层PDC钻头设计的探讨[J]. 石油机械, 2004, 32(9): 28-31. ZOU D Y, LIANG E G. Designing a PDC bit for drilling harder formation[J]. China Petroleum Machinery, 2004, 32(9): 28-31. DOI:10.3969/j.issn.1001-4578.2004.09.010 |

| [5] |

刘志鹏, 曾恒, 周学军. 适用于特定地层的PDC钻头个性化设计[J]. 天然气工业, 2013, 33(3): 59-63. LIU Z P, ZENG H, ZHOU X J. An individualized PDC bit design for specific formations[J]. Natural Gas Industry, 2013, 33(3): 59-63. |

| [6] |

杨顺辉. 锥形PDC齿钻头的研制及室内试验评价[J]. 石油机械, 2015, 43(2): 14-17. YANG S H. Development and laboratory tests evaluation of PDC bit with conical cutter[J]. China Petroleum Machinery, 2015, 43(2): 14-17. |

| [7] |

曲冠政, 曲大伟, 郭瑞. PDC钻头复合片磨损速度模型研究[J]. 复杂油气藏, 2013, 6(1): 62-65. QU G Z, QU D W, GUO R. Study on a swear rate model of PDC composite cutters[J]. Complex Hydrocarbon Reservoirs, 2013, 6(1): 62-65. DOI:10.3969/j.issn.1674-4667.2013.01.017 |

| [8] |

况雨春, 陈玉中, 屠俊文. 基于UG/OPEN的PDC钻头切削参数仿真方法[J]. 石油钻探技术, 2014, 42(4): 111-115. KUANG Y C, CHEN Y Z, TU J W. Simulation of cutting parameters of PDC bit based on UG/OPEN[J]. Petroleum Drilling Techniques, 2014, 42(4): 111-115. |

| [9] |

赵尔信. 金刚石复合片的现状及新的应用范围[J]. 超硬材料工程, 2016, 28(2): 50-53. ZHAO E X. Current status and new application scope of diamond compact[J]. Super Hard Material Engineering, 2016, 28(2): 50-53. DOI:10.3969/j.issn.1673-1433.2016.02.017 |

| [10] |

孙源秀, 邹德永, 郭玉龙, 等. 切削-犁削混合钻头设计及现场应用[J]. 石油钻采工艺, 2016, 38(1): 53-56. SUN Y X, ZOU D Y, GUO Y L, et al. Design and field application of plow-cutting PDC bit[J]. Oil Drilling & Production Technology, 2016, 38(1): 53-56. |

| [11] |

伍开松, 廖飞龙. 岩石切削损伤后PDC齿破岩规律探讨[J]. 石油机械, 2014, 42(5): 29-33. WU K S, LIAO F L. Rock-breaking law of PDC bit with rock cutting damaged[J]. China Petroleum Machinery, 2014, 42(5): 29-33. DOI:10.3969/j.issn.1001-4578.2014.05.007 |