2. 油气钻井技术国家工程实验室防漏堵漏技术研究室;

3. 中石油江汉机械研究所有限公司;

4. 长江大学机械工程学院

2. Lost Circulation Control Division, Oil and Gas Drilling Technology National Engineering Laboratory;

3. Jianghan Machinery Research Institute Limited Company of CNPC;

4. School of Mechanical Engineering, Yangtze University

0 引言

连续管钻井时,将连续管缠绕在卷筒上,通过注入头送入井下,钻压和扭矩施加困难,无法通过在地面旋转连续管的方式来调整工具面,因此需要定向器在井下实现工具面的调整[1-4]。液压棘轮式定向器通过启停钻井泵来使活塞做往复运动,通过螺旋轴与螺旋销钉配合将活塞的往复运动转换为输出轴的旋转运动。但该定向器存在以下问题:①棘轮机构使输出轴只能单向旋转,每次输出一个固定角度,并且单次转动角度不能太小,否则会出现脱扣现象[5];②调整工具面角过程中钻井液不循环,这使得定向器下部的其他液压工具在定向器工作时无法工作[6];③液压活塞的动力需专门的液压管线提供[7];④因未设计防反转机构,所以输出轴在钻头反扭矩作用下反转造成销轴与销槽的冲击[8]。

电液定向器包括一个液压活塞和一个长螺旋花键,但是液压活塞的动力由井下电机带动的液压泵提供,还配置一个控制阀来控制活塞的往复运动;储油腔通过平衡活塞与井底压力相平衡;液压管线布置在中心管管壁内;液压活塞与螺旋心轴做成一体与外壳相配合;通过矩形花键螺旋活塞的旋转传递给输出轴[9]。电驱动定向器由电马达、减速机构、联轴器、万向节、角度位置感应器和空心驱动轴组成,可以连续旋转、左右定向,不需要开、关泵;钻井过程中,当井下工具面角度达不到设计要求时,可通过地面控制装置向连续管内置的电缆输送电能和操作信号,驱动电马达工作,电马达带动连接机构、减速机构和空心驱动轴运转,空心驱动轴驱动井下工具定向施工[10-11]。为此,设计了连续管钻井液压定向器。该定向器具有防反转机构,动力控制简便,可解决液压定向器精度度低、转向角度固定的问题。

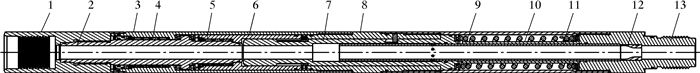

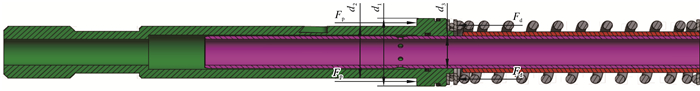

1 技术分析 1.1 基本结构连续管钻井液压定向器结构如图 1所示,主要包括离合机构、传动机构、换向机构、动力机构和转角控制机构等。离合机构由离合器套、离合器轴及两组制动方向相反的单向轴承组成,是保证周向旋转和周向制动不断切换的主要机构;传动机构主要为花键套,能够将换向机构和离合机构连接起来;换向机构包括换向接头和花键轴活塞,花键轴活塞与动力机构同轴相通;动力机构主要由芯管和节流喷嘴组成,通过节流压降使活塞动作;转角控制机构主要由弹簧和转角调节套组成,可实现对单次动作时旋转角度的控制。

1.2 工作原理

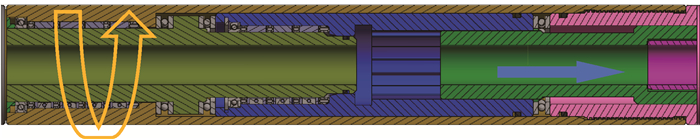

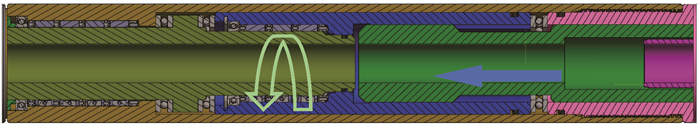

在连续管钻井过程中,若当前工具面角与目的工具面角存在偏差,则需要调整工具面角。液压定向器有转位和复位两个工作过程。转位过程中,通过提升地面泵排量,钻井液流经连续管及井下工具后进入定向器液流通道,流经芯管及喷嘴后,节流压力增大,活塞在节流压力作用下下行,并压缩弹簧至转角调节套位置;活塞下行的同时在换向机构的作用下将轴向运动转换为周向旋转,由花键套将动力传至离合机构,此时离合器的上单向轴承松开,下单向轴承锁紧,使下接头以下部位带动定向器下部的工具串一起转动;转动角度由弹簧压缩量即转角调节套长度确定,转角调节套可在入井前根据需求更换。单次转位过程结束后,恢复地面泵排量至正常值,工具进入复位过程。复位过程中,由于排量的减小,流经芯管及喷嘴后的节流压力减小,活塞在复位弹簧的作用下上行,带动换向机构产生复位旋转;此时离合器的上单向轴承锁紧,下单向轴承松开,使下接头以下部位带动定向器下部工具串保持不动,仅有花键套发生复位旋转。通过不断重复转位动作,即可达到预期的工具面角。离合机构在转位和复位时的原理示意图如图 2和图 3所示。

|

| 图 2 离合机构转位原理示意图 Fig.2 Schematic diagram of orienting of the clutch mechanism |

|

| 图 3 离合机构复位原理示意图 Fig.3 Schematic diagram of the reset of the clutch mechanism |

2 参数设计 2.1 工作排量 2.1.1 连续管作业排量范围

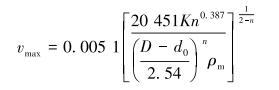

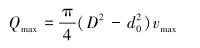

要确定连续管作业排量范围,首先需计算最大和最小环空返速[12-13]。

幂律流体临界环空返速计算公式为:

|

(1) |

由井壁稳定条件确定最大环空流量,其计算公式为:

|

(2) |

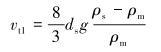

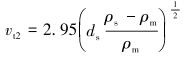

由于最小环空返速与岩屑沉降速度有关,所以先用3种方法求出岩屑沉降速度。

牛顿-雷廷格计算方法:

|

(3) |

莫尔计算法:

|

(4) |

刘希圣计算法:

|

(5) |

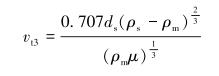

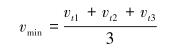

为了更精准地计算岩屑沉降速度,通常取3个岩屑沉降速度的平均值,且在定向井中最小环空返速一般为岩屑沉降速度的2倍,即:

|

(6) |

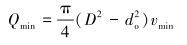

由此来确定最小环空流量,其公式为:

|

(7) |

式中:ρm为钻井液密度,g/cm3;D为井眼直径,mm;do为连续管外径,mm;K为钻井液稠度系数,Pa·sn;n为钻井液流变系数;ds为岩屑当量直径,mm;ρs为岩屑密度,g/cm3;μ为钻井液黏度,mPa·s。

根据设计目标参数,取D=121.4 mm,do=73 mm,ds=6 mm,ρs=2.5 g/cm3,ρm=1.1 g/cm3,计算得出连续管作业排量范围为6.0~13.8 L/s。

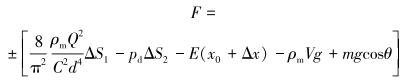

2.1.2 排量与转角关系液压定向器的工作排量必须在连续管作业排量范围内。液压定向器换向机构受力分析如图 4所示。花键活塞轴在转向过程中所受合力F为活塞上部压力Fp、活塞下部压力Fd、弹簧反作用力Fx、活塞在钻井液中所受浮力Fg及活塞自身重力G的函数,表达式为:

|

(8) |

|

| 图 4 定向器换向机构受力分析图 Fig.4 Force analysis of the direction reversing mechanism |

根据定向器结构设计,换向螺旋升角为74.4°,弹簧每压缩1.5 mm,换向机构转动1.0°。

假设弹簧处于临界条件即压缩至合力为0点时,能够达到所需要的转动角度,则可以得到弹簧变形量与临界工作排量间的关系:

|

(9) |

式中:C为喷嘴流量系数;d为喷嘴直径,mm;ρm为钻井液密度,g/cm3;E为弹簧的弹性模量,N/mm;x0为弹簧预紧压缩量,mm;V为活塞体积,cm3;θ为井斜角,(°)。

根据现场需求,可通过改变转角调节套长度来改变单次转位转动角度,并通过式(9)确定单次动作转动角度与排量的关系,从而得到最低工作排量。以每次旋转5°为例,弹簧变形量Δx=7.5 mm,根据定向器结构取d=16 mm,d1=63 mm,d2=48 mm,d3=40 mm,可以得出定向器完成单次旋转5°所需最小排量为8.02 L/s。

2.2 输出扭矩由于液压定向器产生的扭矩主要来源于换向机构将轴向的作用力转化为切向力,根据活塞在轴向受到的合力[见式(8)],对轴向的作用力进行分解。当弹簧处于压缩临界状态时,轴向力最大,此时产生的扭矩也最大,故取Δx=0,于是有最大输出扭矩:

|

(10) |

式中:r0为转动点的半径,mm;φ为换向机构的螺旋升角,(°)。

取r0=24 mm,φ=15.6°,当工作排量为8.02 L/s时,最大扭矩为89.46 N·m。

根据该定向器的应用情况,转角可调范围为5°~30°,工作排量范围为8.02~12.74 L/s,最大扭矩范围为89.46~125.37 N·m。从式(9)和式(10)可看出,根据现场底部钻具组合的阻力,通过调整节流喷嘴的分布及大小来改变工具的节流压降,可以合理地调整连续管液压定向器的输出扭矩。

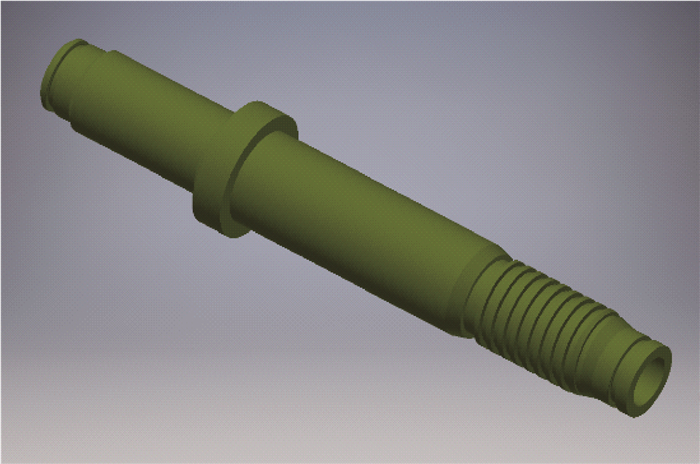

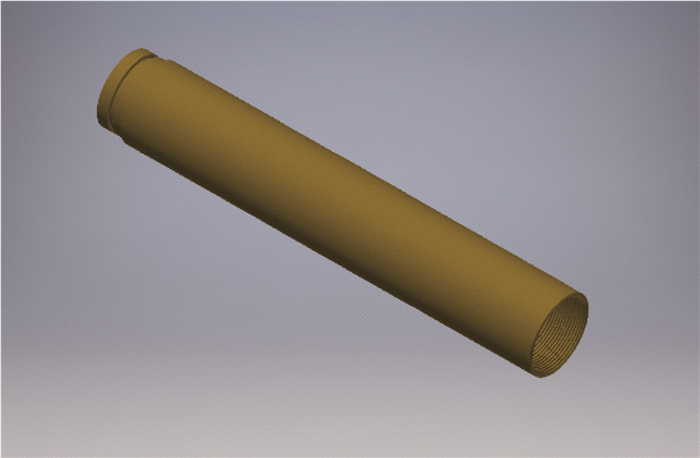

3 主要部件分析离合机构是液压定向器扭矩传递和方向锁紧的关键机构。当换向机构将扭矩传递至离合机构后,通过离合器轴上的上下两组制动方向相反的单向轴承组,来实现转位时的扭矩输出和复位时锁紧外壳并让活塞回转。单向轴承组的制动力可以通过增加单向轴承个数来实现。

由于复位过程中受到的扭矩较小,旋转过程中受到的扭矩较大,所以应用工程软件模拟离合器轴和离合器套在旋转过程中的载荷情况,对上述关键部件进行强度校核,以期为定向器的改进设计提供一定依据。离合器轴与离合器套的三维模型分别如图 5和图 6所示。离合器材料为35CrMo,抗拉强度为985 MPa,屈服强度为835 MPa,泊松比为0.3,弹性模量为206 GPa。

|

| 图 5 离合器轴三维模型 Fig.5 3D model of the clutch shaft |

|

| 图 6 离合器套三维模型 Fig.6 3D model of the clutch sleeve |

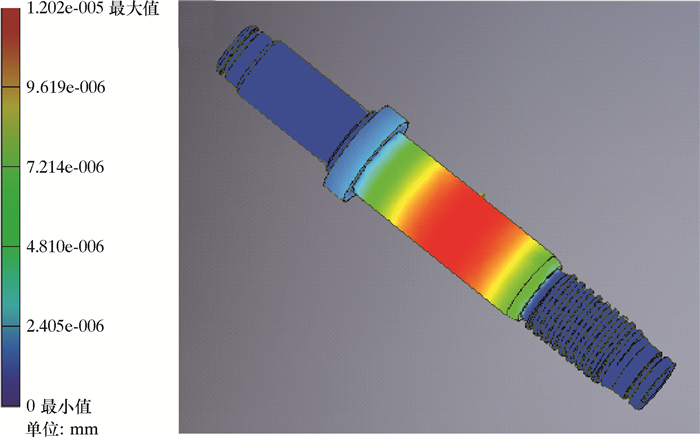

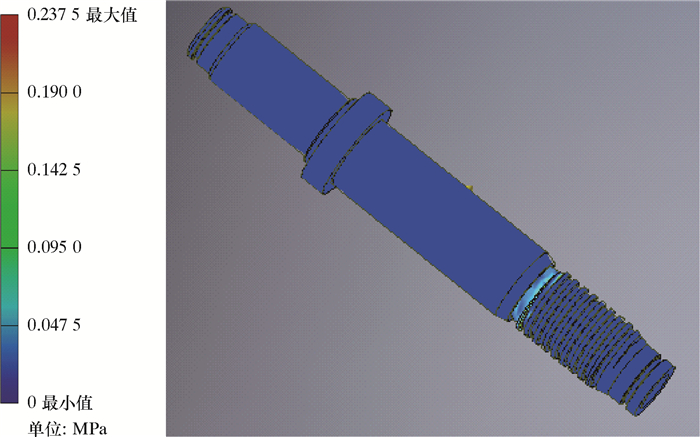

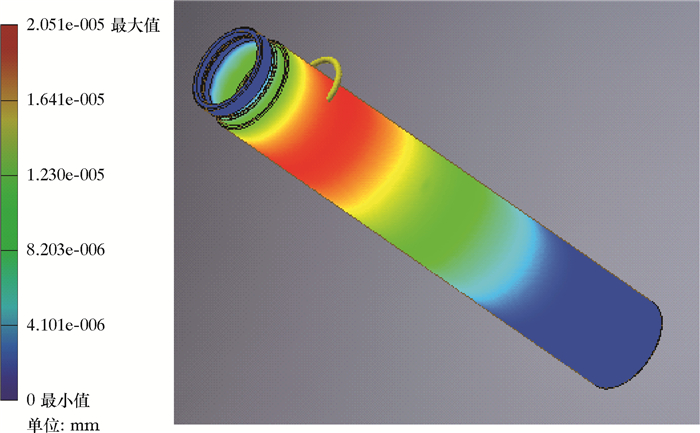

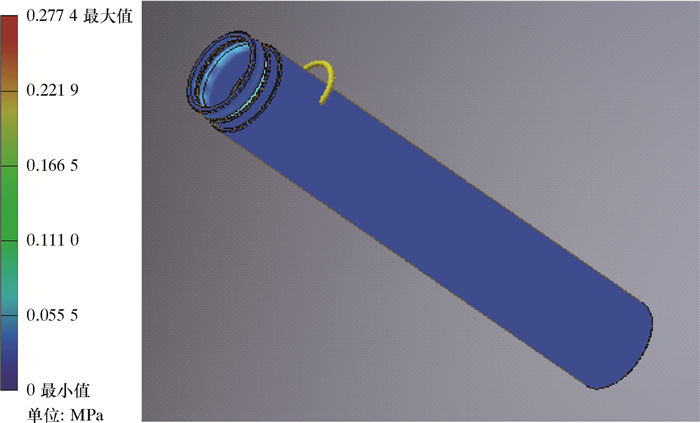

根据离合器轴与离合器套的结构,采用四面体网格单元对其进行网格划分,再根据转位时的扭矩传递关系施加约束和载荷。选取最大扭矩500 N·m作用于离合器轴和离合器套上并进行有限元分析。离合器轴、离合器套的位移云图和应力分布云图如图 7~图 10所示。

|

| 图 7 离合器轴位移分布云图 Fig.7 Clutch shaft displacement distribution |

|

| 图 8 离合器轴应力分布云图 Fig.8 Clutch shaft stress distribution |

|

| 图 9 离合器套位移分布云图 Fig.9 Clutch sleeve displacement distribution |

|

| 图 10 离合器套应力分布云图 Fig.10 Clutch sleeve stress distribution |

由模拟结果可见:当工具处于极限情况下,受单向轴承所传递的扭矩时,离合器轴最大位移出现在与单向轴承锁紧部位的中部,约1.21×10-5 mm,最大应力出现在与上接头连接螺纹处,约为0.237 5 MPa;离合器套最大位移也出现在与单向轴承锁紧部位的中部,约2.05×10-5 mm,最大应力出现在与密封定位套连接处,约0.277 4 MPa。其强度和变形量处于安全范围内,这表明设计强度合理。

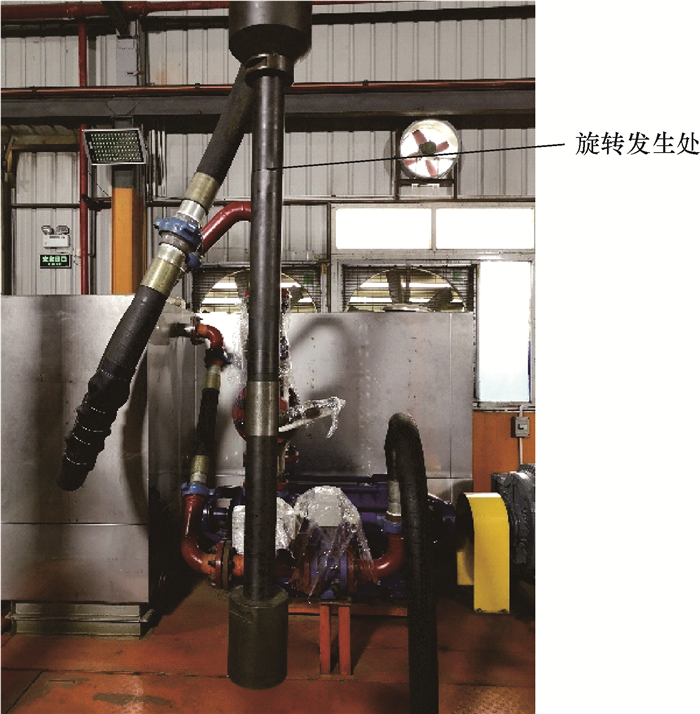

4 地面试验2018年6月于深圳新速通石油工具有限公司对所设计的连续管钻井液压定向器完成样机试制,同时进行了地面试验,试验现场如图 11所示。

|

| 图 11 定向器现场试验图 Fig.11 Test of the hydraulic orientation tool |

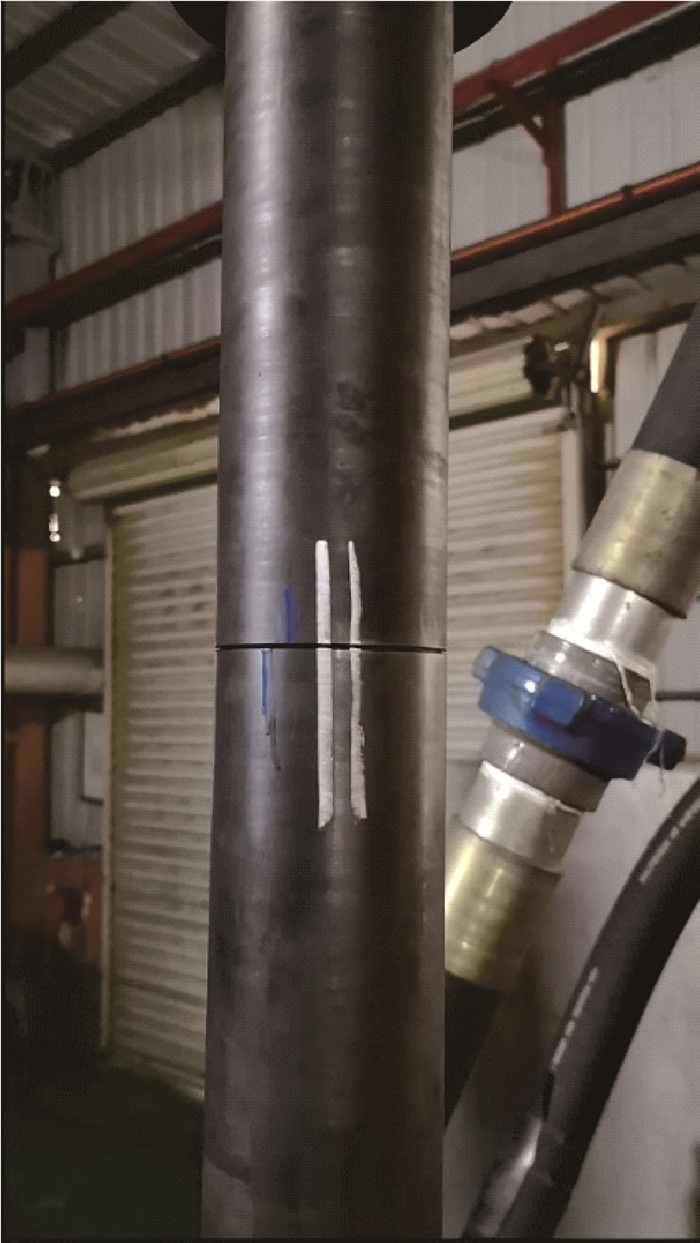

试验装置主要由液压泵、流体循环装置和试验台架等组成。选用73 mm定向器作为试验对象,工具的上接头固定在试验台架上,下接头通过可旋转的连接器与液体循环装置连接,这样工具在自由旋转的同时不影响内部液体循环。试验开始前,装上相应的转角调节器,使定向器最大转角为5°,为了能够更明显地观察到液压定向器旋转,在旋转发生处对定向器上下部进行人工标识。

试验开始后,开启循环泵,不断提升排量至8 L/s,活塞开始运动至目的位置,可明显看到定向器在旋转发生处的变化,如图 12和图 13所示。继续提升排量,由于有转角调节套的限位作用,转角并不会继续增大,而是保持当前角度。随后降低排量,工具内部离合机构复位,外部旋转部位保持旋转角度不变,一次完整转位动作结束。之后再次提升排量,定向器就可在原有基础上再次旋转5°。通过反复提升、降低排量即可完成多次转动并达到目标角度。

|

| 图 12 定向器转位开始 Fig.12 Start of the orienting of hydraulic orientation tool |

|

| 图 13 定向器转位结束 Fig.13 End of the orienting of hydraulic orientation tool |

5 结论及认识

(1) 针对目前连续管钻井存在的定向问题,设计了连续管钻井液压定向器,经过相关排量和扭矩参数的计算,确定了工具的工作参数,再通过工程软件对其进行强度校核,结果表明工具结构及设计强度均合理。

(2) 实验室测试结果表明,该液压定向器能够通过排量的变化,反复控制转位动作,从而达到调整工具面角的目的,可调节转角范围为5°~30°,工作排量范围为8.02~12.74 L/s。。

(3) 目前连续管液压定向器只能单向转位,尚需进一步研究以实现液压定向器的双向转位。

| [1] |

贺会群. 连续管钻井技术与装备[J]. 石油机械, 2009, 37(7): 1-6. HE H Q. The coiled tubing drilling technology and equipment[J]. China Petroleum Machinery, 2009, 37(7): 1-6. |

| [2] |

胡亮, 高德利. 连续管钻定向井工具面角调整方法研究[J]. 石油钻探技术, 2015, 43(2): 50-53. HU L, GAO D L. Study on a method for tool face re-orientation with coiled tubing drilling[J]. Petroleum Drilling Techniques, 2015, 43(2): 50-53. |

| [3] |

KNISLEY, RONDEL. Apparatus for drilling oil and gas wells and a torque arrestor associated therewith: US 4512422[P]. 1985.

|

| [4] |

ALAN E, LEISING, LAWRENCE J, et al. Apparatus and method for directional drilling with downhole motor on coiled tubing: US 5311952 A[P]. 1994.

|

| [5] |

BINGHAM B. Rotational toolface orientation to facilitate coiled tubing target acquisition[R]. SPE 62738, 2000.

|

| [6] |

RIVES A K. Well orienting tool and method of use: US 5339913[P]. 1994.

|

| [7] |

SMITH D, SIHLIS L. Orienting tool for coiled tubing drilling: US5894896[P]. 1999.

|

| [8] |

HEAD P F. Directional drilling tool: US5441119[P]. 1995.

|

| [9] |

JURGENS R, KRUEGER V, FABER H J, et al. Steering device for steerable drilling tool: US5934383[P]. 1999.

|

| [10] |

BURKE J, ELLER G, VENHAUS D, et al. Coiled tubing drilling: increasing horizontal reach in the Kuparuk Field[R]. SPE 168250, 2014.

|

| [11] |

MCCUTCHION P, MISZEWSKI T, HEATON J, et al. Coiled tubing drilling: directional and horizontal drilling with larger hole sizes[R]. SPE 159349, 2012.

|

| [12] |

马东军, 李根生, 黄中伟, 等. 连续油管侧钻径向水平井循环系统压耗计算模型[J]. 石油勘探与开发, 2012, 39(4): 494-499. MA D J, LI G S, HUANG Z W, et al. A model of calculating the circulating pressure loss of coiled tubing ultra-short radius radial drilling[J]. Petroleum Exploration and Development, 2012, 39(4): 494-499. |

| [13] |

赵广慧, 梁政. 连续油管内流体压力损失研究进展[J]. 钻采工艺, 2008, 31(6): 41-44. ZHAO G H, LIANG Z. Research on pressure loss of fluid in coiled tubing[J]. Drilling & Production Technology, 2008, 31(6): 41-44. DOI:10.3969/j.issn.1006-768X.2008.06.014 |