2. 中国石油大学(北京)石油工程学院;

3. 北京信息科技大学

2. College of Petroleum Engineering, China University of Petroleum(Beijing);

3. Beijing Information Science & Technology University

0 引言

机械钻速的提高是钻井工程中的永恒目标,为此,国内外学者研制了多种类型的近钻头钻井提速工具,例如旋冲钻具、扭力冲击器、复合冲击钻具、空化射流钻井工具和恒扭矩工具等[1-14]。目前,以上工具已经在现场得到了应用,并且取得了较好的使用效果,但是也存在一定的问题:①大部分近钻头提速工具的长度较长,不能与目前大量应用的井下动力钻具配合使用,限制了其应用范围;②扭力冲击器可以配合螺杆使用,但是其不能改善钻头处钻压的施加,也不能增加轴向PDC切削齿的切入深度,因此其提速效果有限。另外,该类工具对偏软地层的适应性较差。

根据以上分析,需要研制针对软硬交错及偏软地层,能配合井下动力钻具,不影响测量仪器使用的钻井提速工具。为此,笔者提出了复合谐振钻井方法,研制了复合谐振钻井工具并进行了现场试验。笔者从分析PDC钻头切削齿运动轨迹及前端岩屑受力的角度,研究复合谐振钻井方法的提速原理,介绍了复合谐振钻井工具的结构及工作原理,对现场试验进行了分析。研究结果有望为软硬交错及偏软地层机械钻速的提高提供依据。

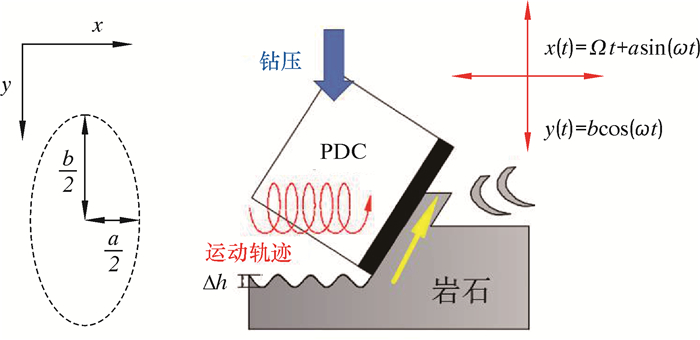

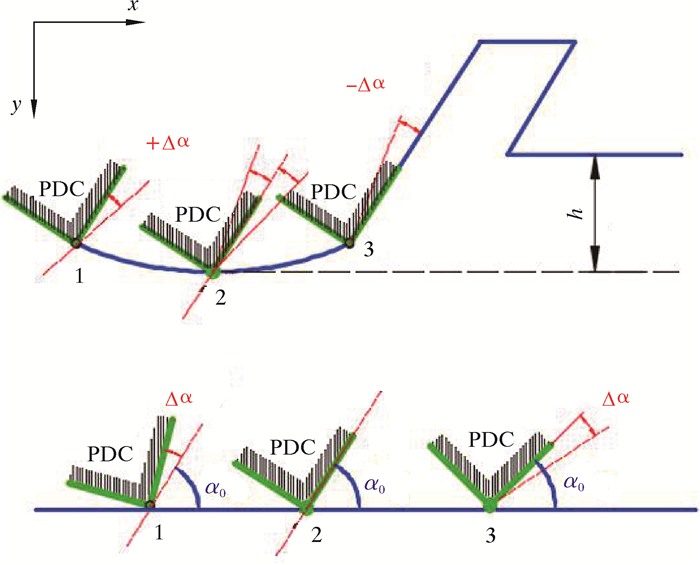

1 复合谐振钻井方法的提速原理 1.1 工作原理复合谐振钻井方法是一种钻井提速方法,该方法同时给PDC钻头提供同频率、不同相位(相位差90°)高频低幅的往复轴向谐振载荷和扭转谐振载荷,改变PDC钻头切削岩石的轨迹及岩屑摩擦力方向。采用复合谐振钻井方法时,PDC切削齿切削岩石状态如图 1所示。

|

| 图 1 复合谐振振动钻井方法示意图 Fig.1 Schematic diagram of compound vibration drilling |

如图 1所示,切削齿在钻压、扭矩以及复合谐振载荷的联合作用下切削岩石。切削齿运动轨迹方程为:

|

(1) |

|

(2) |

式中:x(t)、y(t)分别为切削齿的切向和轴向位置,m;Ω为转盘转速,rad/s;a为扭转谐振的振幅,m;b为轴向谐振的振幅,m;两种谐振的频率相等,均为f=2π/ω,Hz。

根据以上分析,切削齿运动轨迹为椭圆形(见图 1),轴向谐振载荷的幅值b决定了椭圆形轨迹的长轴,扭转谐振载荷的幅值a决定了椭圆形轨迹的短轴。

切削齿的运动速度为:

|

(3) |

|

(4) |

在实际钻进过程中,PDC钻头处的钻压和驱动扭矩较大,相对而言,谐振幅值会较小,因此复合谐振钻井时,岩屑和切削齿处于不分离状态。

1.2 复合谐振钻井时切削齿的受力分析认为PDC切削齿为完全刚性体,复合谐振钻进时切削齿动态前角[15-17]变化如图 2所示。图中x为PDC钻头切削方向,y为钻压方向,h为PDC切削齿最大切削深度。

|

| 图 2 复合谐振钻进时动态前角变化示意图 Fig.2 Schematic diagram of dynamic rake angle change during compound vibration drilling |

参考金属切削过程,得出PDC切削齿前端的动态前角为:

|

(5) |

式中:α0为常规切削时的切削角,rad。

从状态1到状态2的过程为切削齿切入岩石状态,此时动态前角始终大于常规切削时的切削角,根据刀具切削原理[18-20],切削齿更易于切入岩石内部,减小岩石的切深抗力,增加切削深度。在该过程中,切削齿的切削方向和岩屑排出方向相反;从状态2到状态3的过程为切削齿切出岩石状态,此时动态前角小于常规切削时的切削角,切削齿更易切出岩石,切削齿的运动方向和岩屑排出方向相同。在这个过程中,当切削齿的运动速度大于岩屑排出速度时,岩屑所受的摩擦力方向会发生反转,摩擦力的方向和岩屑排出的方向相同,摩擦力成为驱动岩屑排出的动力,使得岩屑更容易排出,从而减小了切削齿前端岩石的阻抗力。

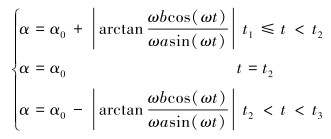

2 复合谐振钻井工具的研制 2.1 结构及工作原理根据提出的复合谐振钻井方法,结合实际钻井工况,研制了复合谐振钻井工具,结构如图 3所示。该工具主要由高速涡轮、中心轴、换向通道,钻头座以及外壳等组成,钻头座可以沿着轴向和扭转方向运动一定距离。该工具上端接动力钻具,下端接PDC钻头。

|

| 1—上短节;2—外壳;3—高速涡轮;4—中心轴;5—扶正轴承;6—止推轴承;7—密封环;8—换向通道;9—节流顶锥;10—钻头座;11—下短节。 图 3 复合谐振钻井工具结构示意图 Fig.3 Structural schematic of the compound vibration drilling tool |

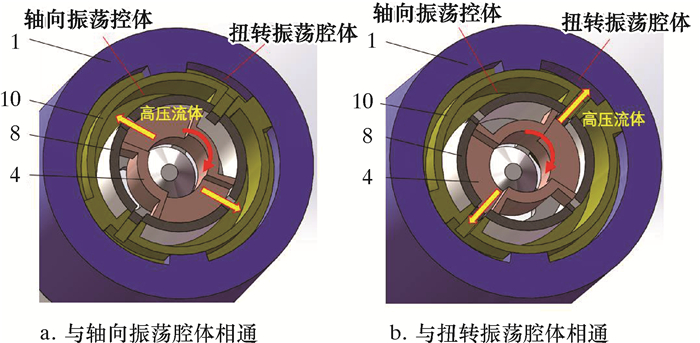

图 4为复合谐振钻井工具原理图。当高压流体进入工具内部时,驱动内部的高速涡轮顺时针(与转盘转向相同)连续转动,并带动中心轴高速转动,从而改变中心轴内部高压流体通过相应的通道进入不同的轴向振荡腔体和扭转振荡腔体,产生两个方向上的振荡载荷。图 4a为中心轴的高压流体通道与轴向振荡腔体相通,高压流体进入轴向振荡腔体,驱动钻头座轴向向下运动。当中心轴顺时针转动至图 4b状态时,即高压流体通道与扭转振荡腔体相通,高压流体进入扭转振荡腔体内,驱动钻头座顺时针转动。换向通道的结构设计使得两种腔体通道在开启和关闭状态时,一个通道逐渐打开,另一个通道逐渐关闭,产生渐变的振荡载荷。该工具通过中心轴的高速连续转动,推动钻头座沿着轴向和扭转方向往复运动,形成轴向和扭转的往复谐振载荷并作用在PDC钻头上。

|

| 图 4 复合谐振钻井工具原理图 Fig.4 The principle of the compound vibration drilling tool |

该工具通过同一个中心轴对流道进行控制,形成的轴向谐振和扭转谐振的频率相等,其频率只与中心轴(即高速涡轮)转速相关,中心轴每转动1圈,分别形成2个周期的轴向谐振和2个周期的扭转谐振,即2次复合谐振。

2.2 主要技术参数及特点研制的复合谐振钻井工具主要外形尺寸为:外径172 mm,长度720 mm。表 1为复合谐振钻井工具的实测性能参数。

| 排量/(L·s-1) | 频率/Hz | 轴向载荷峰值/N | 扭矩峰值/(N·m) | 压降/MPa |

| 5 | 11.28 | 260 | 32 | 0.21 |

| 10 | 22.66 | 560 | 59 | 0.36 |

| 15 | 33.34 | 1 030 | 150 | 0.65 |

| 20 | 47.34 | 1 670 | 310 | 1.13 |

| 25 | 56.22 | 2 320 | 460 | 1.62 |

| 30 | 68.24 | 3 340 | 640 | 2.14 |

| 35 | 76.84 | 4 800 | 960 | 2.84 |

复合谐振钻井工具的主要技术特点为:①同时给PDC钻头提供高频低幅同频率、不同相位的往复轴向和扭转谐振载荷;②主要针对软硬交错及偏软地层;③该工具能配合井下动力钻具进行作业。

3 关键技术分析 3.1 换向部位耐磨处理复合谐振钻井工具需要内部涡轮带动中心轴连续转动,中心轴与换向通道腔体内壁会发生高速摩擦,由于驱动介质为含有固相颗粒的钻井液,会加剧该处的磨损,而一旦该处磨损后,会使高低压腔体之间出现较大的泄漏,降低载荷峰值,影响工具的使用效果及使用寿命。因此,在研制的中心轴外表面和换向通道的内表面分别镀了厚度为0.2 mm的硬铬,并对其表面进行了打磨处理,从而延长了工具的使用寿命,提高了工具的稳定性。

3.2 节流顶锥设计设计的节流顶锥安装在中心轴下端,当流体从中心轴内部向下流动经过此处时,其流道的截面积会出现突变,产生一个局部压降,形成了腔体内外的高低压流体。笔者设计的节流顶锥可以通过端部的十字槽来调节节流顶锥的轴向位置,并结合现场对压降的要求对节流顶锥的轴向位置进行调节。

4 现场试验选取新疆某A井作为试验井。该井为定向井,试验井段为3 250~3 758 m,试验地层的岩层为棕红色泥岩和灰色砂岩夹层,为一种软硬交错地层。

试验过程中采用“转盘+螺杆”的钻进方式,转盘转速为110 r/min,钻压为80 kN,排量为32 L/s。试验中该工具的纯钻进时间89 h,平均机械钻速5.71 m/h,邻井相同层位的平均机械钻速为4.14 m/h。与邻井相比,使用复合谐振钻井工具后,平均机械钻速提高了37.9%。比较发现,采用复合谐振钻井工具后,返出的岩屑颗粒较小,几乎呈粉末状。

图 5a为试验入井前的PDC钻头状况。图 5b为试验后起出的钻头状况。比较发现,采用复合谐振钻井工具钻进后,钻头的切削齿没有出现明显的崩齿现象,新度较高。

|

| 图 5 复合谐振钻井工具现场试验前、后钻头状况 Fig.5 Drill bit condition before and after using compound vibration drilling tool |

根据岩屑及钻头使用情况对比分析,采用复合谐振钻井工具后,改善了PDC钻头的切削状态,使得切削更加平稳,更易于产生粉末状的岩屑,有利于保护PDC切削齿。现场试验结果表明,复合谐振钻井工具能有效地提高软硬交错地层及偏软地层的机械钻速,延长PDC钻头的使用寿命。

5 结论(1) 为了提高软硬交错及偏软地层的机械钻速,改善PDC钻头的受力状态,提出了给PDC钻头同时提供高频低幅的往复轴向谐振载荷和扭转谐振载荷的复合谐振钻井方法。

(2) 复合谐振钻井方法使得PDC切削齿沿着椭圆形的切削轨迹周期性地切削岩石,通过增大切入状态时的动态前角的方式增加切削深度,减小切深抗力,通过转变切出状态时岩屑所受的摩擦力方向,减小切削齿前端岩石的阻抗力。

(3) 研制了复合谐振钻井工具并进行了现场试验。试验结果表明,复合谐振钻井工具能有效提高软硬交错及偏软地层的机械钻速,延长PDC钻头的使用寿命。

| [1] |

DEPOUHON A, DETOURNAY E. Instability regimes and self-excited vibrations in deep drilling systems[J]. Journal of Sound and Vibration, 2014, 333(7): 2019-2039. DOI:10.1016/j.jsv.2013.10.005 |

| [2] |

熊继有, 钱声华, 严仁俊, 等. 钻井高效破岩新进展[J]. 天然气工业, 2004, 24(4): 27-29. XIONG J Y, QIAN S H, YAN R J. New process on efficient rock-breaking of drilling[J]. Natural Gas Industry, 2004, 24(4): 27-29. DOI:10.3321/j.issn:1000-0976.2004.04.010 |

| [3] |

TUCKER R W, WANG C. On the effective control of torsional vibrations in drilling systems[J]. J. Sound Vi., 1999, 224(1): 101-122. |

| [4] |

沈建中, 贺庆, 韦忠良, 等. YSC-178型液动射流冲击器在旋冲钻井中的应用[J]. 石油机械, 2011, 39(6): 52-54. SHEN J Z, HE Q, WEI Z L. The application of model YSC-178 hydraulic jet hammer in rotary percussion drilling[J]. China Petroleum Machinery, 2011, 39(6): 52-54. |

| [5] |

张海平, 索忠伟, 陶兴华. 液动射流式冲击器结构设计及试验研究[J]. 石油机械, 2011, 39(7): 1-3. ZHANG H P, SUO Z W, TAO X H. The structural design and experimental study of the jet-type hydro-hammer[J]. China Petroleum Machinery, 2011, 39(7): 1-3. |

| [6] |

李博.阀式双作用液动冲击器的仿真[D].北京: 中国地质大学(北京), 2013. LI B. Simulation of valve-type double-acting hydraulic impactor[D]. Beijing: China University of Geosciences(Beijing), 2013. http://cdmd.cnki.com.cn/Article/CDMD-11415-1013270207.htm |

| [7] |

李玮, 何选蓬, 闫铁, 等. 近钻头扭转冲击器破岩机理及应用[J]. 石油钻采工艺, 2014, 36(5): 1-4. LI W, HE X P, YAN T, et al. Rock fragmentation mechanism and application of near-bit torsion impacter[J]. Oil Drilling & Production Technology, 2014, 36(5): 1-4. |

| [8] |

祝效华, 汤历平, 童华. 高频扭转冲击钻进的减振与提速机理研究[J]. 振动与冲击, 2012, 31(20): 75-78. ZHU X H, TANG L P, TONG H. Rock breaking mechanism of a high frequency torsional impact drilling[J]. Journal of Vibration and Shock, 2012, 31(20): 75-78. |

| [9] |

李根生, 史怀忠, 沈忠厚, 等. 水力脉冲空化射流钻井机理与试验[J]. 石油勘探与开发, 2008, 35(2): 239-243. LI G S, SHI H Z, SHEN Z H. Mechanisms and tests for hydraulic pulsed cavitating jet assisted drilling[J]. Petroleum Exploration and Development, 2008, 35(2): 239-243. DOI:10.3321/j.issn:1000-0747.2008.02.018 |

| [10] |

查春青, 柳贡慧, 李军, 等. 复合冲击破岩钻井新技术提速机理研究[J]. 石油钻探技术, 2017, 45(2): 20-24. ZHA C Q, LIU G H, LI J, et al. The rock breaking mechanism of the compound percussive-rotary drilling method with a PDC bit[J]. Petroleum Drilling Techniques, 2017, 45(2): 20-24. |

| [11] |

张辉. PDC钻头恒扭矩工具在XING101井的应用[J]. 石油机械, 2015, 43(12): 15-18. ZHANG H. Application of PDC bit anti stick-slip tool in Well XING101[J]. China Petroleum Machinery, 2015, 43(12): 15-18. |

| [12] |

黄雪琴, 胡贵, 孟庆昆, 等. YDC型阀式双作用液动锤冲击性能优化[J]. 天然气工业, 2018, 38(3): 87-94. HUANG X Q, HU G, MENG Q K, et al. Impact performance optimization of a YDC valve-type double action hydraulic hammer[J]. Natural Gas Industry, 2018, 38(3): 87-94. |

| [13] |

祝效华, 李柯, 安家伟. 水平井钻柱动态摩阻扭矩计算与分析[J]. 天然气工业, 2018, 38(8): 75-82. ZHU X H, LI K, AN J W. Calculation and analysis of dynamic drag and torque of horizontal well strings[J]. Natural Gas Industry, 2018, 38(8): 75-82. |

| [14] |

闵超, 周思柱, 李美求, 等. 液动周向扭矩冲击发生器内部流场数值分析[J]. 石油机械, 2018, 46(1): 1-6. MIN C, ZHOU S Z, LI M Q, et al. Numerical simulation of internal flow field in hydraulic circumferential torque impact generator[J]. China Petroleum Machinery, 2018, 46(1): 1-6. |

| [15] |

赵健, 韩烈祥, 徐依吉, 等. 粒子冲击钻井技术理论与现场试验[J]. 天然气工业, 2014, 34(8): 102-107. ZHAO J, HAN L X, XU Y J, et al. A theoretical study and field test of the particle impact drilling technology[J]. Natural Gas Industry, 2014, 34(8): 102-107. DOI:10.3787/j.issn.1000-0976.2014.08.016 |

| [16] |

马清明, 王瑞和. PDC切削齿破岩受力的数值模拟研究[J]. 钻采工艺, 2006, 29(4): 78-80. MA Q M, WANG R H. Numerical simulation study on force of PDC cutters cutting rock[J]. Drilling & Production Technology, 2006, 29(4): 78-80. |

| [17] |

SHAMOTO E, SUZUKI N, HINO R. Analysis of 3D elliptical vibration cutting with thin shear plane model[J]. CIRP Annals-Manufacturing Technology, 2008, 57: 57-60. DOI:10.1016/j.cirp.2008.03.073 |

| [18] |

SON S M, HANSEOK L, AHN J H. The effect of vibration cutting on minimum cutting thickness[J]. International Journal of Machines Tools & Manufacture, 2006, 46: 2066-2072. |

| [19] |

BALKRISHNA C R, YUNG C S. A comprehensive dynamic cutting force model for chatter prediction in turning[J]. International Journal of Machines Tools & Manufacture, 1999, 39: 1631-1654. |

| [20] |

CHANDRA N, RAHMAN M, ANDREW S S K. A study on ultrasonic vibration cutting of low alloy steel[J]. Journal of Materials Processing Technology, 2007, 192: 159-165. |