2. 中国石油大学(华东)机电工程学院

2. College of Mechanical and Electronic Engineering, China University of Petroleum (Huadong)

0 引言

目前,我国长输天然气管道建设已进入快速发展时期,同时一部分先建管道也进入老龄化阶段。随着管道运营年限的延长和周边社会经济的快速发展,长输天然气管道运营所面临的内外部风险逐步加大:一方面由于内外腐蚀、金属损失等因素导致管道存在不同程度的壁厚减薄和本体缺陷,输送能力受到极大制约;另一方面,管道占压、第三方施工现象日益增多,管道容易受到不同程度的损伤。此外,由于社会发展,地区等级变化现象明显,现有管道运行条件已不满足设计要求。在上述因素的综合作用下,长输天然气管道极易发生泄漏甚至火灾、爆炸事故,容易造成重大人员伤亡、财产损失和严重的环境破坏。因此,如何在管道所面临的内外部环境下避免事故发生、安全平稳地完成输送任务成为管道运营者关心的首要问题[1-2]。

风险评价[3-7]是天然气管道安全管理的有效方法,肯特法是目前使用最广的半定量管道风险评价方法。张华兵等[8]对肯特法加以改进,对腐蚀指标、制造和施工缺陷、土体移动、误操作、泄漏影响系数等指标进行调整,提高了其对国内管道的适应性;邢志祥[9]对天然气管道事故率和事故后果进行了分析,并介绍了定量计算个人风险和社会风险的方法,结合实例进行了计算和分析。笔者借助ABAQUS有限元软件建立了长输天然气管道数值模型,通过对比天然气管道缺陷完整性评估报告结果,验证了数值模型的准确性;建立了天然气管道凹坑缺陷和外壁机械划伤缺陷等缺陷模型并进行了定量研究,针对外壁机械划伤缺陷的管道建立了B型套筒的仿真修复模型,以期为天然气管道定量风险评价方法的建立打下基础。

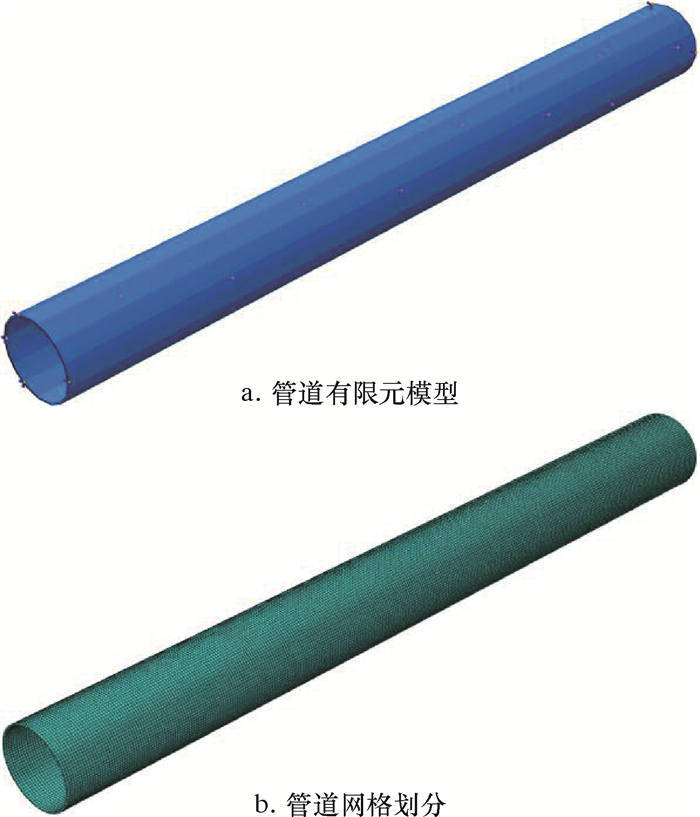

1 基于ABAQUS的无损管道建模借助ABAQUS有限元软件建立了无损天然气管道有限元模型,如图 1a所示。其中,管道外径508 mm、壁厚7.9 mm、长度取5 m。L320型天然气管道钢材最低屈服强度320 MPa,弹性模量210 GPa,泊松比0.3,密度7.9 g/cm3。有限元模型网格划分如图 1b所示,单元类型C3D8R,采用八节点线性六面体单元划分网格,单元控制属性采用减缩积分,沙漏控制。管道两端面设置对称约束,对管道内壁施加压力载荷,以此确定该型号管道的极限承载内压。

|

| 图 1 无损天然气管道有限元模型 Fig.1 Finite element model of intact natural gas pipeline |

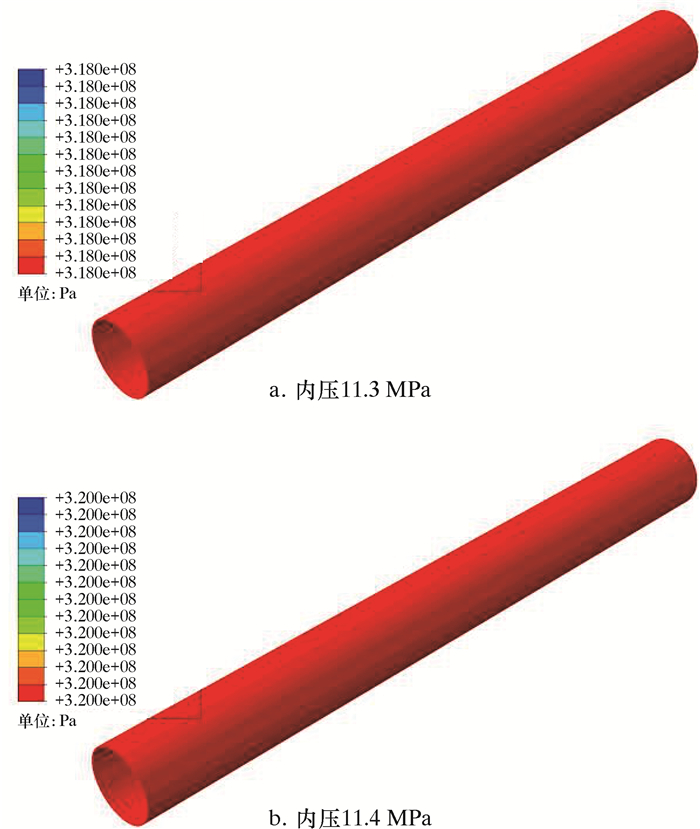

假设刚生产出来的管道不存在缺陷,对其做理想工况内压受力分析,不同内压等级对应的应力云图不同。将管道预设的0.1 MPa内压值作为初始压力值,随后做内压增加试验,当内压增加至11.4 MPa时,管道材料达到屈服强度。内压11.3 MPa时管道应力云图如图 2a所示。内压11.4 MPa时管道的应力云图如图 2b所示。

|

| 图 2 管道有限元模型内压应力云图 Fig.2 Internal pressure stress distribution of finite element model of pipeline |

从图 2可见,在理想工况下,内压为11.4 MPa时管道材料达到最小屈服强度320 MPa,而实际工况时输气管道强度计算应符合下列规定:

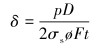

|

(1) |

式中:δ为钢管计算壁厚,mm;p为设计压力,MPa;D为钢管外径, mm;σs为钢管标准规定的最小屈服强度,MPa;ø为焊缝系数,取1.0;F为强度设计系数,应按输气管道强度设计系数规范(见表 1)选取相应的数值;t为温度折减系数,当温度低于120 ℃时,t应取1.0。

| 地区等级 | 强度设计系数 |

| 一级一类地区 | 0.80 |

| 一级二类地区 | 0.72 |

| 二级地区 | 0.60 |

| 三级地区 | 0.50 |

| 四级地区 | 0.40 |

在不同地区等级管道强度设计系数取值不同,理想工况下强度设计系数F=1。将管道的尺寸参数和材料参数带入式(1)计算,得出理想工况下的设计压力为10.0 MPa,有限元仿真得出理想工况下的设计压力为11.4 MPa。由于有限元模型过于理想,为与理想工况设计结果吻合,需乘以模型系数s(取0.87),最终获得有限元模型理想工况下的设计压力值为9.9 MPa。实际工况下管道安装在四级地区,强度设计系数F=0.4,通过式(1)计算得出实际工况下的设计压力值为3.98 MPa,与现场工况给定的最大安全压力值3.90 MPa很接近。将有限元仿真结果折算成实际工况下的设计压力为3.96 MPa,从而验证了该模型的准确性。

2 凹坑缺陷管道建模常见天然气管道缺陷类型主要分为表面凹坑、内外腐蚀、金属损失和外壁机械划伤等,大多数老化管道存在两种及以上缺陷类型。多种缺陷并存不利于深入了解每种缺陷导致管道失效的机理,而有限元法通过控制变量,可实现对某种缺陷类型的仿真研究。通过建立管道数值模型,添加管道缺陷和相关失效模型,模拟各种缺陷下管道的失效情况,并与现场失效管道进行对比,验证仿真模型的准确性。随后通过有限元软件大数据模拟,根据管道的失效种类和失效情况建立相关数据库,确定管道主要失效类型和次要失效类型,从而为管道风险评价的定量分析提供理论数据支撑。

测得某地区天然气管道开挖处原始壁厚6.77 mm,凹坑区域的轴向长440 mm,环向长220 mm,最大凹坑深度25 mm,凹坑变形量4.9%。缺陷通过环焊缝。

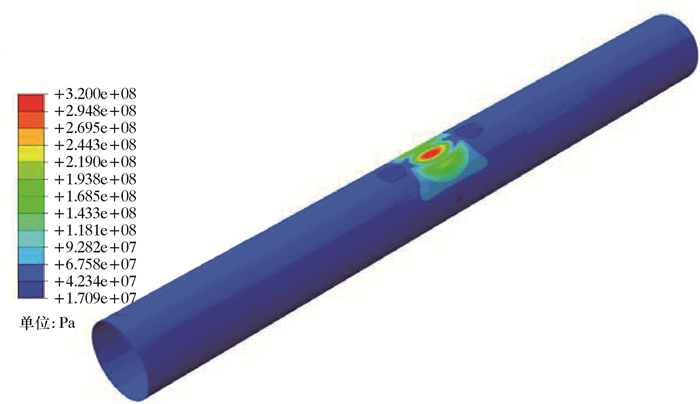

对该种缺陷类型的天然气管道进行了ABAQUS有限元建模,如图 3所示。模型中天然气管道尺寸参数和缺陷与实际工况一致。现场天然气管道工作压力为2.00 MPa,折算成有限元模型内压为5.75 MPa。当给管道设定5.75 MPa的工作内压时,其应力云图如图 4所示。

|

| 图 3 凹坑天然气管道有限元模型 Fig.3 Finite element model of natural gas pipeline with pit |

|

| 图 4 凹坑缺陷模型在内压5.75 MPa时的应力云图 Fig.4 Stress distribution of natural gas pipeline with pit defect under internal pressure of 5.75 MPa |

从图 4可见,当内压为5.75 MPa时,该管道应力在凹坑中心达到屈服强度,并产生应力集中。随后对模型做内压减小的仿真试验,当内压减小至1.50 MPa时,管道凹坑缺陷处应力仍然达到屈服强度,如图 5所示。但从1.50 MPa开始,随着管道内压减小,凹坑应力集中处的最大应力也开始减小,当内压降至0.10 MPa时,凹坑应力集中处的最大应力为22.2 MPa。

|

| 图 5 凹坑管道有限元模型在内压1.5 MPa时的应力云图 Fig.5 Stress distribution of natural gas pipeline with pit defect under internal pressure of 1.5 MPa |

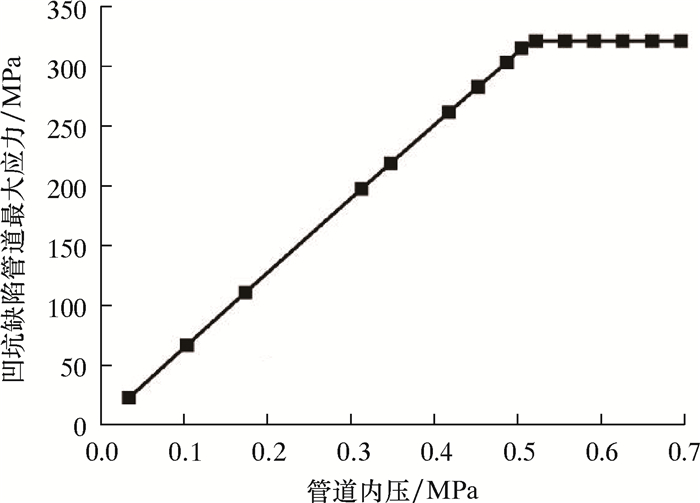

该管道在理想工况下的最大安全运行压力为1.50 MPa,折算成实际工况的最大安全运行压力为0.52 MPa(见图 6),远远低于目前管道最大允许操作压力3.90 MPa。因此建议对缺陷所在管道进行更换处理。

|

| 图 6 凹坑缺陷管道内压与最大应力的关系曲线 Fig.6 Relationship between internal pressure and maximum stress of natural gas pipeline with pit defect |

3 机械划伤缺陷管道修复建模

管道占压及第三方施工等因素增加了管道外壁机械划伤的概率。某地区天然气管道开挖处原始壁厚6.51 mm,机械划伤缺陷轴向长8 mm,环向长40 mm,缺陷深度为22%NWT(NWT表示缺陷深度占壁厚的百分比),缺陷距下游焊缝0.62 m。针对该种缺陷类型的天然气管道进行了ABAQUS有限元建模,如图 7所示。

|

| 图 7 机械划伤缺陷管道有限元模型 Fig.7 Finite element model of mechanical scratched pipeline |

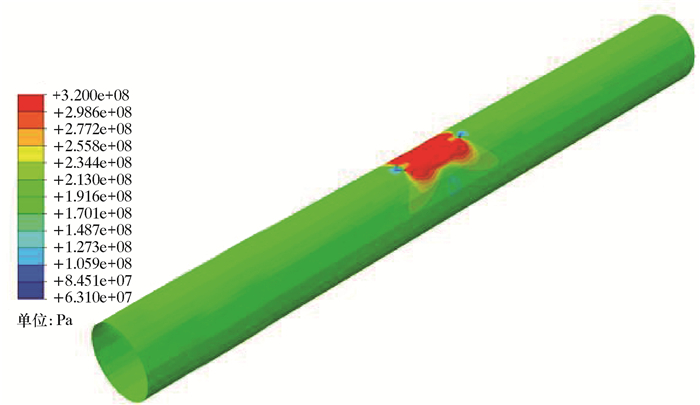

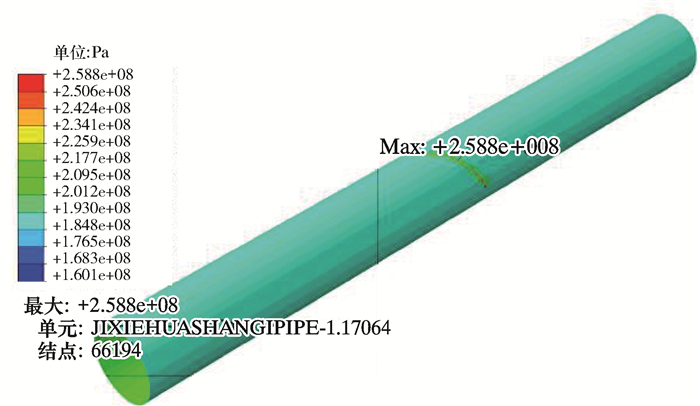

该模型外表面存在机械划痕,且划痕处壁厚变薄,管道原始壁厚6.51 mm,距内壁面最近处5.077 8 mm,与实际工况相似。现场天然气管道工作压力为2.00 MPa,折算成有限元模型内压为5.75 MPa。当给管道设定5.75 MPa的工作内压时,其应力云图如图 8所示。

|

| 图 8 机械划伤缺陷模型在内压5.75 MPa时的时应力云图 Fig.8 Stress distribution of natural gas pipeline with mechanical scratch defect under internal pressure of 5.75 MPa |

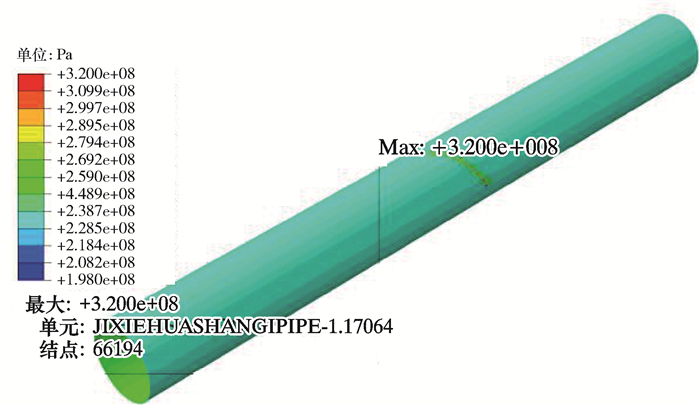

从图 8可见,当内压为5.75 MPa时,在机械划伤缺陷中间位置产生应力集中,最大应力为258.8 MPa,随后做内压增加仿真。当内压为7.10 MPa时机械划伤缺陷管道受力云图如图 9所示。从图 9可以看出,此时最大应力值为320.0 MPa,达到管道材料的屈服强度。

|

| 图 9 机械划伤缺陷模型在内压7.1 MPa时的应力云图 Fig.9 Stress distribution of natural gas pipeline with mechanical scratch defect under internal pressure of 7.1 MPa |

由式(1)计算得出,在外壁机械划伤缺陷情况下,管道设计压力p减小为2.56 MPa,即内压为2.56 MPa时外壁机械划伤缺陷的管道达到材料的屈服极限;而有限元分析得出在理想工况下,外壁机械划伤缺陷的管道内压为7.11 MPa时达到材料的屈服极限,折算成实际工况下2.47 MPa时达到材料的屈服极限,与计算的设计压力2.56 MPa很接近,验证了模型的准确性。

经计算,缺陷管道最大安全运行压力为2.56 MPa,缺陷剩余强度合格,机械划伤缺陷处的中部位置出现应力集中,结合平均腐蚀速率及发展速度进行评价,应力集中处能量较高,易转变为其他缺陷,是潜在隐患点,建议进行维修。维修方法有复合纤维补强、B型套筒补强以及换管等方式。其中,B型套筒修复方式可保持管道内压,也能承受因管道受到侧向载荷而产生的轴向应力,如图 10所示。根据缺陷实际工况选用B型套筒补强方案。

|

| 图 10 B型套筒修复示意图 Fig.10 Schematic diagram of repair by B-type sleeve |

B型套筒修复技术利用两个由钢板制成的半圆柱外壳覆盖在管体缺陷外,通过侧缝焊接连接在一起,并在套筒的末端采用角焊的方式固定在输送管道上。套筒长度不小于102 mm,且套筒至少从缺陷的两边各自延伸出去51 mm,套筒的厚度等于或大于待修复管道的壁厚。管套的材料等级一般与输送管道的材料等级相同,具体材料与实际修复管道材料相同。套筒应按照能承受管道最大运行压力进行设计,其壁厚计算公式为:

|

(2) |

式中:tn为管道设计标准规定的套筒壁厚,mm;D1为管道外径或套筒内径,mm;σs为套筒材料屈服强度,MPa;ø 为焊缝系数,对于单面焊对接接头,ø=0.9(100%检测),ø=0.8(局部检测)。

根据缺陷管道的相关尺寸,由式(2)确定套筒的壁厚为3.969 mm,最终取值为4.000 mm,其中取ø=0.8。

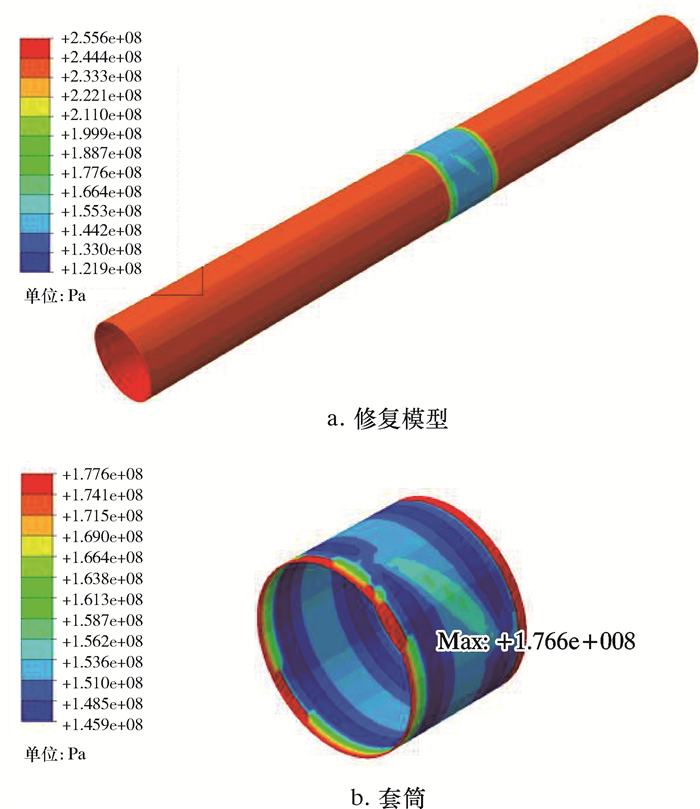

根据缺陷轴向和周向尺寸以及相关要求,确定套筒长为0.3 m,有限元修复模型如图 11所示。对套筒模型与缺陷管道模型设定绑定约束、作用内压以及对称边界条件,并对装配体模型进行网格划分,如图 12所示。

|

| 图 11 外壁机械划伤缺陷有限元修复模型 Fig.11 Finite element repair model of pipe with mechanical scratch on outer wall |

|

| 图 12 修复模型网格划分 Fig.12 Meshing of repaired pipe model |

修复前该管道理想工况下承受的最大内压为7.11 MPa。对修复后的管道施加7.11 MPa内压后应力云图如图 13所示。从图 13可以看出,此时管道的最大应力值为255.6 MPa,但最大应力位置改变,除套筒包裹处外,管道剩余部分的内壁内压均为255.6 MPa,原缺陷最大应力集中处的应力为202.5 MPa,套筒最大应力为176.6 MPa,

|

| 图 13 机械划伤缺陷修复模型在内压7.11 MPa时的应力云图 Fig.13 Stress distribution of natural gas pipeline with repaired mechanical scratch defect under internal pressure of 7.11 MPa |

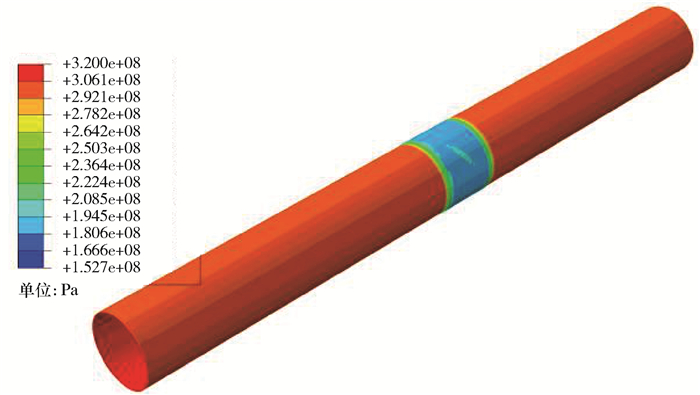

如图 13b所示,修复后的管道完全满足强度要求。随后做内压增加试验。当管道内压增加到8.91 MPa时,管道内壁最大应力值为320.0 MPa,原缺陷应力集中处的最大应力为253.6 MPa,套筒最大应力为221.3 MPa。8.91 MPa内压下修复模型的应力云图如图 14所示。折合成实际工况内压为3.1 MPa,修复后的管道完全满足强度要求。

|

| 图 14 机械划伤缺陷修复模型在内压8.91 MPa时的应力云图 Fig.14 Stress distribution of natural gas pipeline with repaired mechanical scratch defect under internal pressure of 8.91 MPa |

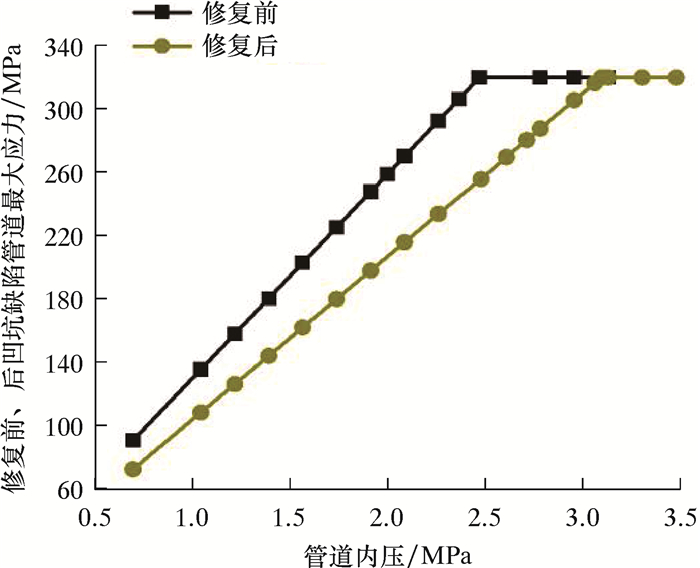

实际工况下外壁机械划伤缺陷管道修复前、后承受内压对比如图 15所示。从图 15可以看出,随着管道内压增大,修复后管道应力集中处的最大应力与修复前相比明显降低,修复后的管道在正常工作内压下满足工况需求。

|

| 图 15 实际工况下外壁机械划伤缺陷管道修复前、后承压对比 Fig.15 Comparison of pipeline pressure bearing capacity before and after the outer wall mechanical scratches repaired under actual working conditions |

4 结论

(1) 借助ABAQUS有限元软件建立了长输天然气管道的数值模型,通过对比现场工况给定最大安全运行压力值,验证了该数值模型的准确性。

(2) 基于管道开挖测得的参数建立了天然气管道凹坑缺陷和外壁机械划伤缺陷等缺陷模型,通过仿真模拟进行了定量研究,确定了各种缺陷下管道的极限承压能力,并针对外壁机械划伤缺陷的管道建立了B型套筒的仿真修复模型,修复后的管道满足2 MPa的工作内压需求。

(3) 研究结果可以对缺陷管道形成有效评价机制,为管道风险评价的定量分析做出理论数据支撑。

| [1] |

张艳.天然气长输管道系统风险评价技术研究[D].大庆: 大庆石油学院, 2007. ZHANG Y. Research of risk assessment on long-distance pipelines system for natural gas[D]. Daqing: Daqing Petroleum Institute, 2007. http://cdmd.cnki.com.cn/Article/CDMD-10220-2007070618.htm |

| [2] |

张志胜.安全评价技术在西气东输工程项目建设与运行管理中的应用研究[D].东营: 中国石油大学, 2010. ZHANG Z S. Application of the safety assessment in the construction and management for West-East gas project[D]. Dongying: China University of Petroleum, 2010. http://cdmd.cnki.com.cn/Article/CDMD-10425-1011271409.htm |

| [3] |

黄鹤.高压天然气输气管道的安全性分析及对策研究[D].西安: 西安石油大学, 2014. HUANG H. Security analysis and countermeasure study of natural pipe line in high pessure[D].Xi'an: Xi'an Shiyou University, 2014. http://cdmd.cnki.com.cn/Article/CDMD-10705-1015576424.htm |

| [4] |

向启贵, 熊军. 天然气输气管道环境风险评价[J]. 石油与天然气化工, 2002(增刊1): 71-75. XIANG Q G, XIONG J. Environmental risk assessment on natural gas transmission pipelines[J]. Chemical Engineering of Oil and Gas, 2002(S1): 71-75. |

| [5] |

梁磊, 李永树. 基于GIS的动态指标管理在管道风险评价中的应用[J]. 油气储运, 2012, 31(1): 13-16. LIANG L, LI Y S. Application of GIS-based dynamic index management in gas pipeline risk assessment[J]. Oil & Gas Storage and Transportation, 2012, 31(1): 13-16. |

| [6] |

储小燕, 沈士明. 南京市天然气利用工程管道的风险评价[J]. 油气储运, 2005, 24(3): 13-16. CHU X Y, SHEN S M. Risk assessment of pipeline in natural gas utilization engineering in Nanjing City[J]. Oil & Gas Storage and Transportation, 2005, 24(3): 13-16. DOI:10.3969/j.issn.1000-8241-D.2005.03.004 |

| [7] |

严宇, 张鹏, 李江, 等. 城市燃气管网风险评价方法[J]. 油气储运, 2006, 25(9): 16-19. YAN Y, ZHANG P, LI J, et al. Risk assessment method on city pipeline networks[J]. Oil & Gas Storage and Transportation, 2006, 25(9): 16-19. DOI:10.3969/j.issn.1000-8241-D.2006.09.005 |

| [8] |

张华兵, 周利剑, 冯庆善, 等. 管道公司管道风险评价实践[J]. 油气储运, 2012, 31(2): 96-98. ZHANG H B, ZHOU L J, FENG Q S, et al. Pipeline risk assessment practice of PetroChina Pipeline Company[J]. Oil & Gas Storage and Transportation, 2012, 31(2): 96-98. |

| [9] |

邢志祥. 天然气长输管道的定量风险评价方法[J]. 石油机械, 2008, 36(4): 15-17. XING Z X. Quantitative risk assessment method for long-distance natural gas pipeline[J]. China Petroleum Machinery, 2008, 36(4): 15-17. |