2. 锦普金属材料(湖北)有限公司;

3. 湖北巨鲸传动有限公司

2. Jinpu Metallic Materials(Hubei) Co., Ltd.;

3. Jingzhou Whales Transmission Machinery Co., Ltd.

0 引言

由活动弯头、三通、直管及接头等组成的高压管汇系统,主要用于汇集与输送由压裂泵排出的压裂液以及从地层返回的高压流体[1]。在压裂作业中,管汇元件要承受高压、冲蚀及振动载荷的作用,致使其承受载荷的能力大幅度降低,出现不同形式的非正常损坏。据文献[2-5],高压管汇的主要失效形式为刺穿及破裂,主要表现为活动弯头和三通的失效,从而导致管汇失效爆裂,严重威胁到施工人员和设备安全[6]。目前油田超高压压裂作业使用的大多数高压管汇元件都是国外知名公司(如FMC公司及SPM公司)的产品,不仅价格贵,而且供货品种也得不到保障。为了改变这种现状,国内许多学者、生产单位和科研院所对高压管汇的材料、结构及制造工艺分别进行了深入细致的研究。文献[7]通过改善管汇件弯头的结构及加工工艺来延长其使用寿命。文献[8-9]研究发现,贝氏体组织对于管汇件材料表面耐磨性及综合性能有较大提升。文献[10]对现有弯头的结构进行改进设计,提出一种新型活动弯头结构,以延长管汇寿命。文献[11]提出了延长高压管汇使用寿命的工艺措施,以20CrNiMo材料为例,研究了在制造高压活动弯头过程中的热处理工艺,以延长管汇的使用寿命。笔者采用化学成分与FMC公司及SPM公司的管汇件原材料类似的15CrNiMo钢进行研究,该钢类似于美标AISI中的钢号4715。采用几种不同的热处理工艺(如渗碳、水淬、等温淬火和低温回火等)对比分析各热处理工艺后材料的金相组织、硬度和耐磨性,以期为石油开采、页岩气开采等使用高压管汇的行业提供一定的理论参考。

1 试验材料及方法 1.1 材料的选择国内高压管汇所用材料有CrMo系列钢和CrNiMo系列钢,压力低于70 MPa的高压管汇多采用CrMo钢,其他压力等级的管汇多选用CrNiMo系列钢,笔者选用15CrNiMo钢。15CrNiMo及AISI4715化学成分质量分数见表 1。选用依据有以下几个方面:①Cr和Ni是优良的合金化元素,Ni的溶入可使位错的交叉滑移容易进行,在保证强度的同时还可改善塑性和韧性。②Mo、Cr、Ni可大幅度降低Ms点,使钢在淬火后参与奥氏体量增多,这对钢的硬度、零件淬火变形及尺寸稳定都有较大影响。③Mo可以起到细化晶粒作用, Cr、Ni具有抗氧化性和耐腐蚀性等作用,还能明显提高钢的淬透性,更易于使未转变的奥氏体转变为马氏体,提高材料表面硬度及耐磨性。④15CrNiMo钢具有纯净度高、晶粒均匀细小、淬透带窄、强度高和锻造性能好等特点[12-15]。

| 材料 | C | Si | Mn | P | S | Cr | Ni | Mo | Al | Cu |

| 15CrNiMo | 0.13~0.18 | 0.15~0.35 | 0.70~0.90 | ≤ 0.015 | ≤0.005 | 0.45~0.65 | 0.75~ 0.97 | 0.45~0.60 | 0.02~0.05 | ≤0.005 |

| AISI4715 | 0.13~0.18 | 0.15~0.35 | 0.70~0.90 | ≤ 0.035 | ≤0.040 | 0.45~0.65 | 0.75~ 1.00 | 0.45~0.60 | — | — |

1.2 试验方案 1.2.1 拉伸试验

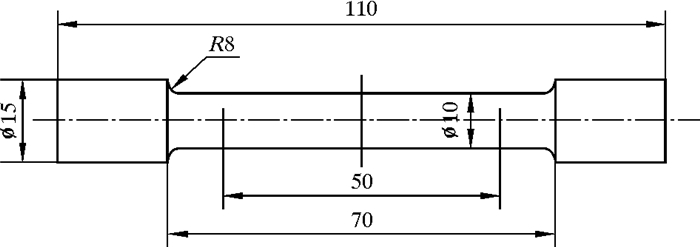

15CrNiMo钢拉伸试样如图 1所示。在万能试验机上对该试样进行拉伸试验,得出力学性能及力-位移曲线。

|

| 图 1 15CrNiMo钢拉伸试样 Fig.1 Tensile specimen of 15CrNiMo steel |

1.2.2 等温淬火试验

15CrNiMo钢等温淬火试样尺寸为10 mm×10 mm×10 mm,将试件分为两组,每组6个试件。第1组的6个试件编号分别为S1、S2、S3(S表示进行渗碳处理,且每个编号下有两个试件),第2组的6个试件编号分别为1、2、3(表示未进行渗碳处理,且每个编号下有两个试件)。试验步骤如下:

(1) 将第1组3个试件进行渗碳处理。

(2) 将经过渗碳处理后的试件与未进行渗碳处理的试件重新分为3组,分别为A组(S1, 1)、B组(S2, 2)、C组(S3, 3),分别进行3组试验:①等温淬火+水淬;②等温淬火+低温回火;③等温淬火+空冷。

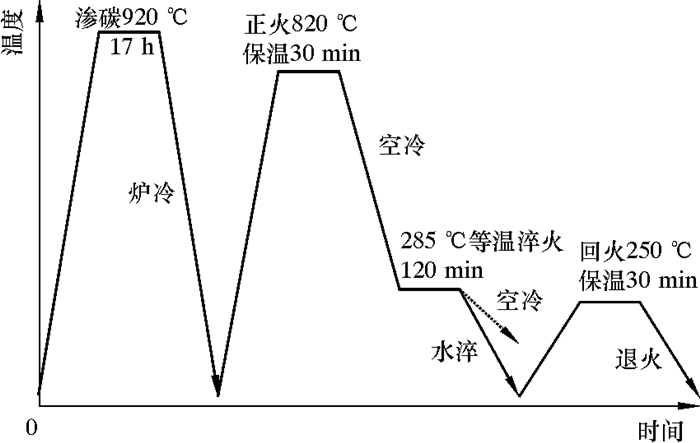

热处理工艺曲线如图 2所示。用光学显微镜观察其金相组织。

|

| 图 2 15CrNiMo钢热处理工艺曲线 Fig.2 Heat treatment process curve of 15CrNiMo steel |

各个热处理阶段具体操作步骤如下。

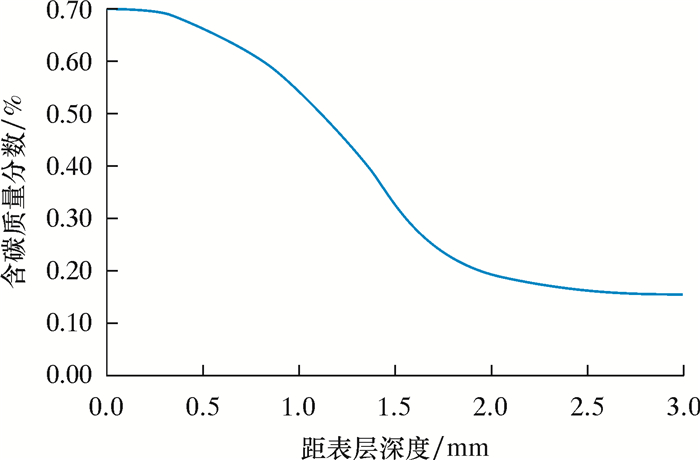

渗碳处理:将工件装入AICHELIN渗碳炉后,以150 ℃/h的速率加热到920 ℃时,先以1.1%碳势进行强势渗碳12 h,再以0.85%碳势进行扩散渗碳5 h。这样在表面和内壁表面形成厚度为1.8~2.2 mm渗碳层, 表层最高含碳质量分数为0.70%,深层(2.0 mm处)含碳质量分数为0.49%。渗碳完成后先在渗碳炉中冷却至830 ℃,再转入另外一个氮气炉中(温度约650 ℃)自然冷却,使工件处于正火与回火之间的冷却状态,其目的是均匀钢的化学成分,使渗层进一步扩散,细化晶粒,消除内应力和加工硬化,为淬火做好组织准备。含碳质量分数分布曲线如图 3所示。

|

| 图 3 15CrNiMo钢渗碳后含碳质量分数分布曲线 Fig.3 Distribution curve of carbon mass fraction of 15CrNiMo steel after carburizing |

等温淬火处理:正火处理保温0.5 h后,立即将工件放到等温炉中进行淬火处理,等温炉中的介质是质量分数55%的NaNO2和质量分数45%的KNO3混合物。根据图 3,选定淬火温度为285 ℃,淬火时间为2.0 h。

水淬处理:等温淬火完成后,立即将工件放入常温水中冷却3~5 min。

低温回火处理:经过水淬的工件以200 ℃/h的速率加热到250 ℃,保温0.5 h,随炉冷却。

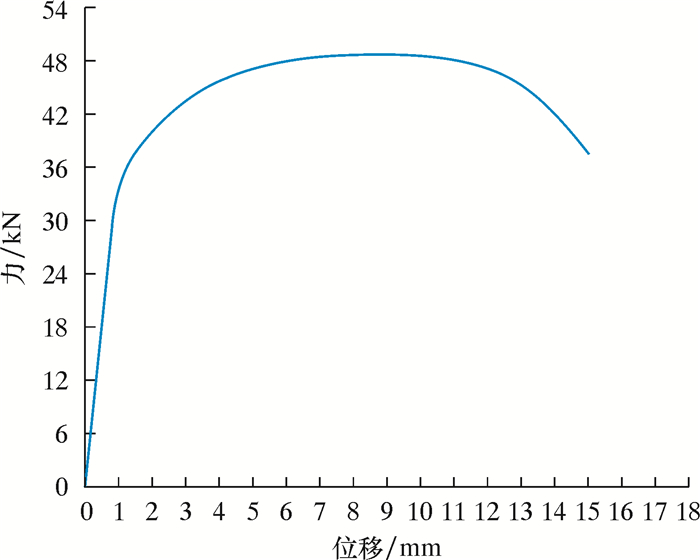

2 试验结果分析 2.1 力学性能经过拉伸试验后,所得15CrNiMo钢的力学性能及力-位移曲线分别如表 2和图 4所示。

| 抗拉强度/MPa | 屈服强度/MPa | 伸长率/% | 断面收缩率/% | 冲击功/J |

| 620.4 | 433.2 | 28.2 | 63.9 | 90 |

|

| 图 4 15CrNiMo钢力-位移曲线 Fig.4 Force-displacement curve of 15CrNiMo steel |

2.2 金相组织

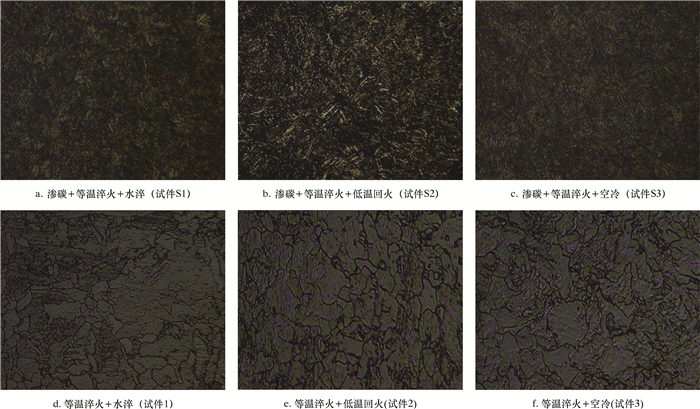

根据图 2所示工艺流程热处理后的15CrNiMo钢金相组织如图 5所示。从图 5可以看出,经过等温淬火后第1组试件(S1、S2、S3)的表层均出现了下贝氏体,而第2组试件(1、2、3)的表层均未出现下贝氏体。这是由于第1组试件经过了渗碳处理,表层最高含碳质量分数为0.7%,深层(2.0 mm处)含碳质量分数为0.49%,满足下贝氏体产生条件,而第2组试件未经渗碳处理,其表层含碳质量分数未达到贝氏体产生要求,这个结果与预设相符合。其中,渗碳+等温淬火+水淬后的组织为下贝氏体+马氏体+少量残余奥氏体,渗碳+等温淬火+低温回火后的组织为下贝氏体+回火马氏体,渗碳+等温淬火+空冷后的组织为下贝氏体+马氏体+少量残余奥氏体。渗碳+等温淬火+低温回火后的组织比另外两种热处理所得组织更加细小均匀,并且经过低温回火后,所得到的回火马氏体不仅保持了较高的硬度和耐磨性, 而且极大地减小了脆性和淬火应力。

|

| 图 5 不同阶段热处理后的15CrNiMo钢金相组织 Fig.5 Metallographic structure of 15CrNiMo steel after heat treatment at different stages |

2.3 硬度

不同热处理工艺的试件硬度如表 3所示。

| 试件 | 热处理工艺 | 表面硬度 | 心部硬度 |

| S1 | 渗碳+等温淬火+水淬 | 52.0、51.4 | 23.2、24.2 |

| S2 | 渗碳+等温淬火+低温回火 | 52.6、53.0 | 23.0、23.2 |

| S3 | 渗碳+等温淬火+空冷 | 53.4、54.0 | 24.6、25.4 |

| 1 | 等温淬火+水淬 | 23.2、24.2 | — |

| 2 | 等温淬火+低温回火 | 23.0、23.2 | — |

| 3 | 等温淬火+空冷 | 24.3、25.4 | — |

由于第2组试件(1、2、3)未进行预先渗碳处理,可将其表面硬度作为经过渗碳预处理的第1组试件(S1、S2、S3)的心部硬度。这是因为第1组试件的心部组织与15CrNiMo钢相同。

从表 3可以看出,在3组试件的表层硬度相差不大的前提下,渗碳+等温淬火+低温回火的热处理工艺在得到适当表面硬度的同时,心部硬度更为合适,符合高压管汇的使用要求。

2.4 结果分析 2.4.1 内外层碳含量对钢性能的影响通过渗碳处理过的试件,根据含碳质量分数的不同可将其分为两部分:一部分是表层,其含碳质量分数由原来的0.15%提高到0.66%~0.70%,且由表层到内层的成分从高到低逐渐变化,实际上这部分材料已由低碳钢转化为中碳钢,比较适合进行等温淬火。另一部分是心部,其成分与15CrNiMo的成分相同,对其进行285 ℃等温淬火意义不大,且没有产生贝氏体转变。这样可确保未渗碳部分材料的力学性能(如韧性)变化不大。

2.4.2 等温淬火后最终热处理对钢性能的影响在进行285 ℃等温淬火后,对试件分别进行了淬火、低温回火和空冷这3种最终热处理。研究结果表明:低温回火的最终热处理所得组织更加细小均匀,并且在淬火后进行低温回火处理使材料的综合性能得到进一步提升。这是由于等温淬火后材料内还含有少量残余奥氏体,且残余奥氏体是不稳定的组织,会自发地向稳定的铁素体和渗碳体转变,低温回火不仅降低了材料的脆性、消除残余奥氏体、降低内应力和提高了韧性,而且使组织更加稳定;而淬火、空冷所得组织内还含有少量残余奥氏体,虽然提高了钢的塑性,但是降低了硬度、强度和耐磨性,这对于超高压管汇件的正常工作非常不利。

3 耐磨性试验根据文献[16-18],在滑动磨损情况下,马氏体钢的耐磨性优于贝氏体钢,因此增加一个耐磨性试验。

3.1 试验材料及过程磨损试样尺寸为∅6 mm×17 mm。磨损试样经过渗碳+260 ℃等温淬火2 h +240 ℃低温回火2 h、渗碳+水淬+240 ℃低温回火2 h这两种不同热处理工艺处理后,在ML-100型磨粒磨损试验机上进行滑动磨损试验。磨损前试磨3 min去表面,以减小误差。加载荷2 N,磨料为400#碳化硅280目水砂纸。

3.2 试验结果磨损率以试样磨损面的失质量表示,其倒数为耐磨性。以材料的耐磨性来比较不同热处理工艺试样的耐磨性能,磨损试验结果如表 4所示。

| 组别 | 热处理工艺 | 磨损前质量/g | 磨损后质量/g | 磨损量/ g | 耐磨性 |

| 第1组 | 渗碳+260 ℃等温淬火2 h +240 ℃低温回火 | 3.917 4 | 3.733 9 | 0.183 5 | 5.449 |

| 第2组 | 渗碳+水淬+240 ℃低温回火2 h | 3.934 2 | 3.766 5 | 0.167 7 | 5.963 |

| 第3组 | 渗碳+水淬 | 3.913 0 | 3.785 9 | 0.127 1 | 7.868 |

从表 4可以看出,第2组和第3组试样耐磨性比第1组试样好。这是由于第1组试样的组织以贝氏体为主,而第2组和第3组试样的组织是以马氏体为主。这也证实了已有研究结论:在滑动磨损情况下,马氏体钢耐磨性优于贝氏体钢。

4 结论(1) 采用渗碳+等温淬火处理后15CrNiMo钢工作面获得下贝氏体组织,其强度及耐磨性得到显著提升,心部材料仍具有良好的塑性及韧性,从而可提高材料的综合力学性能。

(2) 对15CrNiMo钢进行渗碳处理,可使其表层含碳含量分数由原来的0.15%提高到0.66%~0.70%,且由表层到内层的成分从高到低逐渐变化,这部分材料已由低碳钢转化为中碳钢,比较适合进行等温淬火,易于产生下贝氏体;随后进行等温淬火处理,是提高其材料工作面耐磨性和心部塑韧性的有效途径。

(3) 采用渗碳+等温淬火处理后,在滑动磨损情况下,尽管15CrNiMo钢的耐磨性不如回火马氏体钢,但在冲蚀磨损情况下,由于大量贝氏体的存在,且表面存在不同程度的压应力,可有效阻止裂纹的扩散,所以其耐磨性优于回火马氏体。

| [1] |

郭登明, 周靖力, 肖信武, 等. 延长高压活动弯头寿命的工艺研究[J]. 石油机械, 2017, 45(5): 86-88, 94. GUO D M, ZHOU J L, XIAO X W, et al. Process research on prolonging the life of high-pressure movable elbows[J]. China Petroleum Machinery, 2017, 45(5): 86-88, 94. |

| [2] |

刘春城, 杨春秋, 沈雄伟. 高压管汇三通管件有限元及疲劳断裂分析[J]. 北华大学学报(自然科学版), 2000, 1(4): 360-364. LIU C C, YANG C Q, SHEN X W. Finite element analysis and fatigue fracture analysis of high pressure manifold pipe fittings[J]. Journal of Beihua University(Natural Science Edition), 2000, 1(4): 360-364. |

| [3] |

卿辉, 刘阳. 直通高压管汇接头断裂原因分析[J]. 分析仪器, 2013, 44(6): 122-125. QING H, LIU Y. Analysis of fracture causes of straight-through high-pressure pipe joints[J]. Analytical Instruments, 2013, 44(6): 122-125. DOI:10.3969/j.issn.1001-232x.2013.06.032 |

| [4] |

张继信, 康健, 樊建春, 等. 高压弯管冲蚀失效分析及数值模拟[J]. 润滑与密封, 2016, 41(10): 40-46. ZHANG J X, KANG J, FAN J C, et al. Failure analysis and numerical simulation of high pressure elbow erosion[J]. Lubrication & Sealing, 2016, 41(10): 40-46. DOI:10.3969/j.issn.0254-0150.2016.10.008 |

| [5] |

张继信, 康健, 樊建春, 等. 压裂工况下油气田地面管汇的冲蚀磨损研究[J]. 油气田地面工程, 2016, 35(8): 28-32. ZHANG J X, KANG J, FAN J C, et al. Erosion wear of surface manifolds in oil and gas fields under fracturing conditions[J]. Oil & Gas Field Engineering, 2016, 35(8): 28-32. DOI:10.3969/j.issn.1006-6896.2016.8.009 |

| [6] |

金雪梅, 张祥来, 廖浩, 等. 加砂压裂过程中高压管汇失效爆裂分析[J]. 安全, 2017, 38(1): 17-18. JIN X M, ZHANG X L, LIAO H, et al. Analysis of failure burst of high pressure manifold during sand fracturing process[J]. Safety, 2017, 38(1): 17-18. |

| [7] |

徐晓东, 黄志国. 提高高压活动弯头体使用寿命的工艺途径[J]. 机械设计与制造, 2005, 43(8): 118-119. XU X D, HUANG Z G. Process path to improve service life of high pressure active elbow body[J]. Mechanical Design & Manufacturing, 2005, 43(8): 118-119. DOI:10.3969/j.issn.1001-3997.2005.08.054 |

| [8] |

ABBASZADEH K, SAGHAFIAN H, KHEIRANDISH S. Effect of bainite morphology on mechanical properties of the mixed bainite-martensite microstructure in D6AC steel[J]. Journal of Materials Science & Technology, 2012, 28(4): 336-342. |

| [9] |

NARAYANASWAMY B, HODGSON P, BELADI H. Comparisons of the two-body abrasive wear behaviour of four different ferrous microstructures with similar hardness levels[J]. Wear, 2016, 350/351: 155-165. DOI:10.1016/j.wear.2016.01.013 |

| [10] |

郭登明, 汪随, 卞和满. 高压管汇活动弯头的接触分析及结构改进[J]. 石油机械, 2018, 46(3): 72-77. GUO D M, WANG S, BIAN H M. Contact analysis and structural improvement of elbows in high pressure manifolds[J]. China Petroleum Machinery, 2018, 46(3): 72-77. |

| [11] |

田亚强, 张宏军, 陈连生, 等. 低碳高强钢合金元素配分行为对残余奥氏体和力学性能的影响[J]. 金属学报, 2014, 50(5): 531-539. TIAN Y Q, ZHANG H J, CHEN L S, et al. Effect of elemental behavior of low carbon high strength steel alloy on retained austenite and mechanical properties[J]. Acta Metallurgica Sinica, 2014, 50(5): 531-539. |

| [12] |

刘胜, 孙建中, 高宏波, 等. 微合金元素对超低碳钢高温抗氧化性能的影响[J]. 金属热处理, 2016, 41(4): 105-109. LIU S, SUN J Z, GAO H B, et al. Influence of microalloying elements on high temperature oxidation resistance of ultra-low carbon steel[J]. Heat Treatment of Metals, 2016, 41(4): 105-109. |

| [13] |

夏苑. Mn、Mo等合金元素对钢中奥氏体形成及分解动力学的影响[D].北京: 清华大学, 2015. XIA Y. Effects of alloying elements such as Mn and Mo on the formation and decomposition kinetics of austenite in steel[D]. Beijing: Tsinghua University, 2015. http://cdmd.cnki.com.cn/Article/CDMD-10003-1016712347.htm |

| [14] |

苑少强, 梁国俐, 武会宾. 低碳钢中微合金元素Nb, Mo在析出过程中的相互作用[J]. 材料热处理学报, 2007, 28(增刊1): 339-342. YUAN S Q, LIANG G L, WU H B. Interaction of microalloying elements Nb and Mo in low carbon steel during precipitation[J]. Transactions of Materials and Heat Treatment, 2007, 28(S1): 339-342. |

| [15] |

王乾. 400HB级马氏体与贝氏体耐磨钢板的组织及耐磨性研究[D].马鞍山: 安徽工业大学, 2013. WANG Q. Study on microstructure and wear resistance of 400HB martensite and bainite wear-resistant steel plate[D]. Maanshan: Anhui University of Technology, 2013. http://cdmd.cnki.com.cn/Article/CDMD-10360-1014404529.htm |

| [16] |

张逖, 王乾, 斯松华. 马氏体耐磨钢与贝氏体耐磨钢的组织及耐磨性能[J]. 热处理, 2013, 28(4): 41-44. ZHANG T, WANG Q, SI S H. Microstructure and wear resistance of martensite wear-resistant steel and bainite wear-resistant steel[J]. Heat Treatment, 2013, 28(4): 41-44. |

| [17] |

钟尧舜. 400HB级马氏体与贝氏体耐磨钢的磨损性能对比研究[D].马鞍山: 安徽工业大学, 2016. ZHONG Y S. Comparative study on wear properties of 400HB martensite and bainite wear-resistant steel[D]. Maanshan: Anhui University of Technology, 2016. http://cdmd.cnki.com.cn/Article/CDMD-10360-1016296244.htm |

| [18] |

张增歧, 刘耀中, 樊志强. 贝氏体等温淬火及其在轴承上的应用[J]. 金属热处理学报, 2002, 23(1): 57-60, 76. ZHANG Z Q, LIU Y Z, FAN Z Q. Austemper quenching of bainite and its application in bearings[J]. Journal of Metal Heat Treatment, 2002, 23(1): 57-60, 76. DOI:10.3969/j.issn.1009-6264.2002.01.016 |