2. 中国科学院力学研究所

2. Institute of Mechanics, Chinese Academy of Sciences

0 引言

井下油水分离技术(DOWS)[1]由分离系统和泵送/注入系统组成,分离系统的核心为井下油水旋流分离器。这项技术对于大部分已进入中、高含水开发阶段(综合含水质量分数已经超过90%)的中国油田而言,是一项能大大降低生产成本且具有良好应用前景的新技术[2]。但是将一口井由常规泵转换成具有井下油水分离功能的DOWS所需费用较高,例如DOWS成本和井下作业成本加起来可达到19万~35万美元[3]。由于DOWS的使用寿命通常在3 a内,其应用的高成本投入意味着在高产量的油井中(如海上油井)更有应用的可能性和急迫性。近年来,围绕着高处理量的海上井下油水旋流分离器的研究逐渐增多[4-7]。20世纪国外的井下油水分离实践表明,复杂的DOWS系统设计是其应用失效的主要原因[8]。因此,在单井产量达到2 000~3 000 m3/d时,对导流片型管道式旋流分离器的关键结构——起旋结构进行优化,以期实现DOWS采用单根旋流器简化分离系统设计[9]。

导流片型管道式旋流分离器的单根处理量比常规水力旋流器处理量高的原因是:在井下,轴向式入口比切向式入口当量面积大;另外,在相同的柱体直径下,在轴向式入口中油滴向轴心迁移的平均距离小于切向式入口结构形式。虽然轴入导流片型管道式旋流分离器在井下具有良好的油水分离性能,但是在同样的井筒空间下将处理量从1 200 m3/d增加到3 000 m3/d时,意味着入口流速至少要增大2倍,大的入口流速通常会对分散相造成比较大的剪切并恶化油水分离性能。因此,需要优化导流片,从而使得分离器在高的入口流速下能够减轻油滴的破碎。

为了研究导流片结构对油水两相旋流分离工作性能的影响,前期数值模拟结果发现直板型和具有一定形状的导流片(圆弧+切线+中间棒)均能形成较好的旋流场[10]。为了研究两者在处理量达到高入口流速时起旋性能的差异,设计加工了直板型和流线型两种导流片,并在室内开展了相关试验。

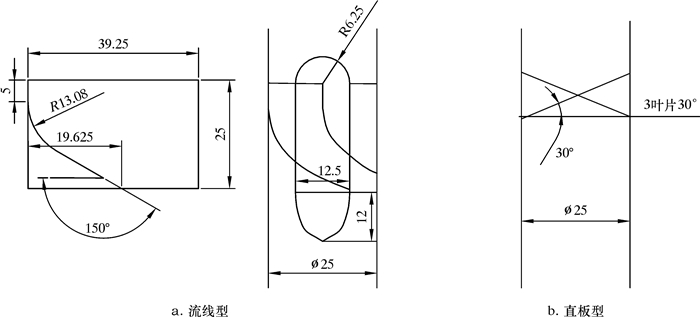

1 两种导流片的加工直板型和流线型导流片结构如图 1所示。在保证两种导流片的导流角度相同即均为30°的前提下,加工了如图 1所示结构尺寸的导流片,并基于此开展相关试验,然后根据试验结果来优选导流片的结构形式。

|

| 图 1 两种导流片结构示意图 Fig.1 Structural schematic of two kinds of vanes |

2 试验研究 2.1 试验系统

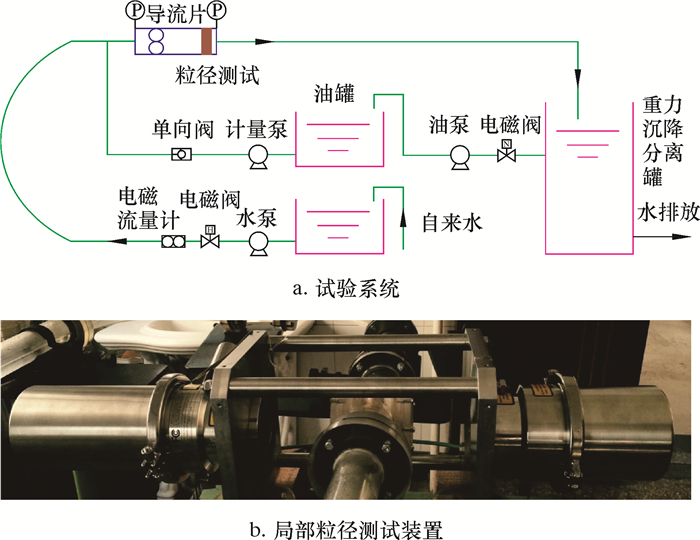

在中国科学院力学研究所应用多相流实验室搭建了如图 2所示的试验系统。该试验系统由循环系统、控制系统和测量系统组成。循环系统由水箱、油桶、泵、∅50 mm透明有机玻璃管和在线粒径测试样品池组成。控制系统由控制台和阀组成。测量系统由电磁流量计和计量泵组成。

|

| 图 2 在线油滴粒径分布测试系统示意图 Fig.2 Schematic diagram of the online oil droplet size distribution test system |

试验时,首先通过控制台开启管道中的水泵和计量泵,然后将油水两相输送至三通混合后进入装有导流片的管道中。油水两相流经在线粒径测试样品池时,通过马尔文在线粒度测试仪器获得油滴的粒径分布,测试完成后的流体继续向前运动进入沉降罐中进行沉降分离,分离后油相通过油泵回油箱,水则直接外排。

待试验稳定后,通过电磁流量计计量水相的流量、计量泵计量油相的流量,并通过在入口、在线粒径测试样品池的末端安装压力传感器,测得两种导流片结构形成的旋流场所造成的压降。根据试验数据分析两种导流片所诱导的油相富集效果、油滴大小分布对比、压降对比来评价优选导流片结构。

2.2 试验介质试验温度控制在20 ℃左右,试验介质为LP-14白油和水,其中,LP-14白油为牛顿流体。在20 ℃、常压下,水相的物性参数为:密度998.2 kg/m3,动力黏度0.001 Pa·s;油相的物性参数为:密度839 kg/m3,动力黏度0.002 15 Pa·s。油水界面张力0.045 N/m。

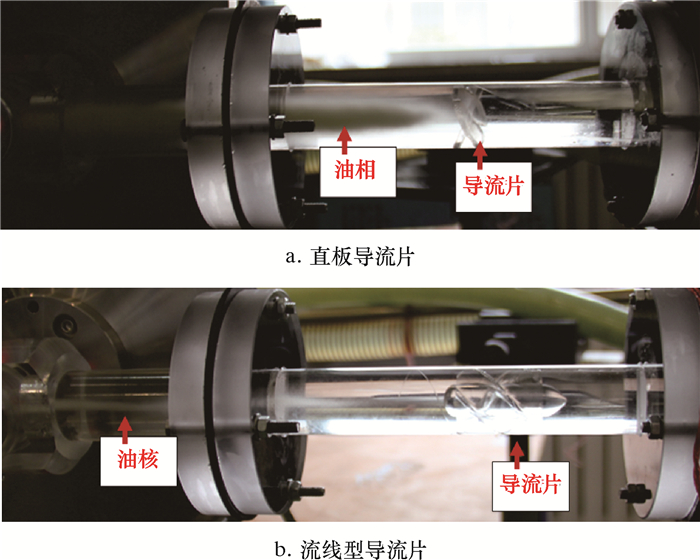

3 试验结果和结论 3.1 导流片结构对旋流分离相分布的影响为了对比导流片结构对液滴在旋流场中行为的影响,拍摄了相关试验照片(见图 3)。照片中,红色箭头为导流片安装位置,因为水不重复利用,油水混合液没有经过泵的剪切,故进入导流片前的油相乳化不严重;经过导流片后,大油滴被剪切成很多的小油滴,并形成油核,在图片中显示为灰白色。由图 3可以看出:当入口流速均为1.2 m/s、入口含油质量分数均为0.02时,直板型导流片导流后所形成的油核比流线型导流片形成的油核粗;经过导流片后,液滴破碎程度较深,而在旋流场中,油滴的迁移运动和油滴粒径呈3次方的关系,故油滴的迁移速度慢,分布范围广,油核粗。

|

| 图 3 不同导流片结构对旋流分离油水两相分布的影响 Fig.3 Effect of different vane structures on the distribution of two-phase oil-water separation in cyclone separation |

3.2 油滴在经过不同导流片结构后的破碎情况

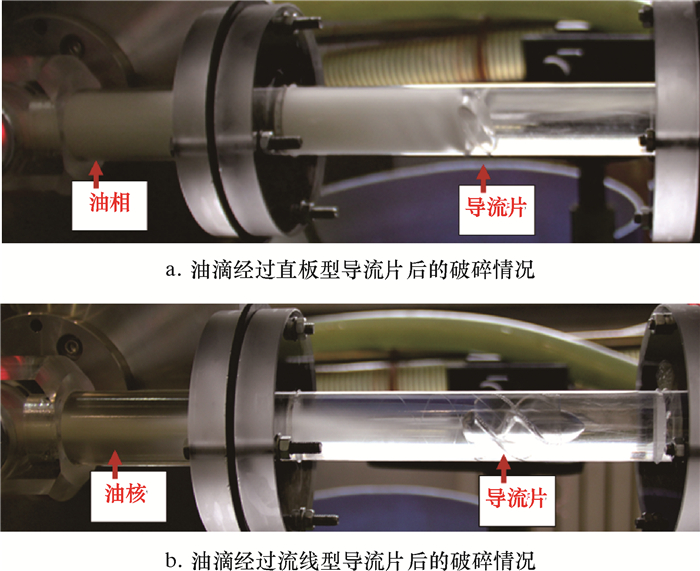

当入口流速均为1.7 m/s、入口含油质量分数为0.06时,试验对比了油滴在两种导流片导流后的破碎情况,见图 4。

|

| 图 4 不同导流片结构对旋流分离油水两相分布的影响 Fig.4 Effect of different vane structures on the distribution of two-phase oil-water separation in cyclone separation |

从图 4可以看出,在相同的入口工况下,油相经过直板型导流片没有明显的油核形成,说明经过直板导流片后形成的粒径太小,迁移到中心区域所需的时间长,故在拍照区域油滴没有迁移到中心区域形成油核。对于入口来流,油水两相流型相同,但是由于导流片结构不同,对油滴的剪切作用不同,油滴粒径大小分布不同,油滴小受到的向心浮力小,向中心迁移运动较慢。因此在高入口流速下,入口含油质量分数较大时,流线型导流片结构更利于油水旋流分离。

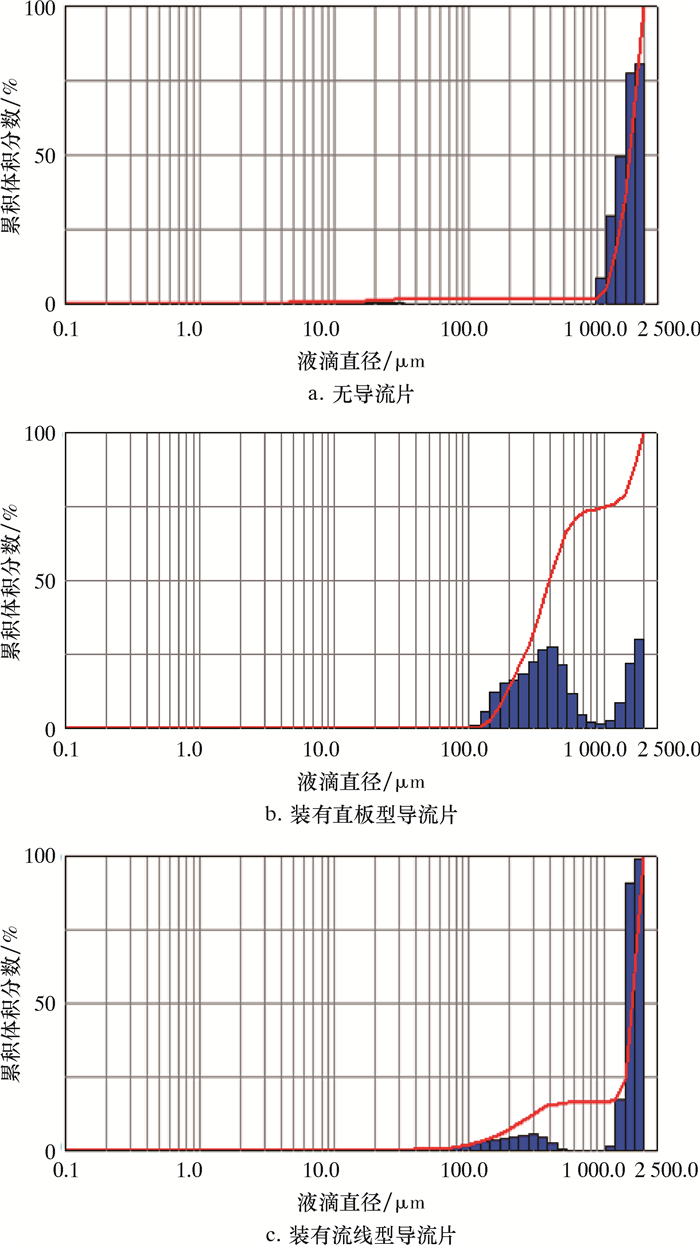

3.3 油滴经过不同导流片结构后的分布对比当入口流速为1.7 m/s、入口含油质量分数为0.02时,无导流片、直板型导流片和流线型导流片的管道中油滴粒径分布如图 5所示。从图 5可以看出,油水两相经过直板型导流片和流线型导流片后都会造成油滴的破碎,但是油水两相流经流线型导流片破碎后所形成的小油滴所占比例较小,大部分是比较大的油滴。因此,超高处理量的井下油水分离器起旋结构应为流线型导流片。

|

| 图 5 经过不同导流片后的管道中油滴分布情况 Fig.5 Distribution of oil droplets in pipe after passing through different vanes |

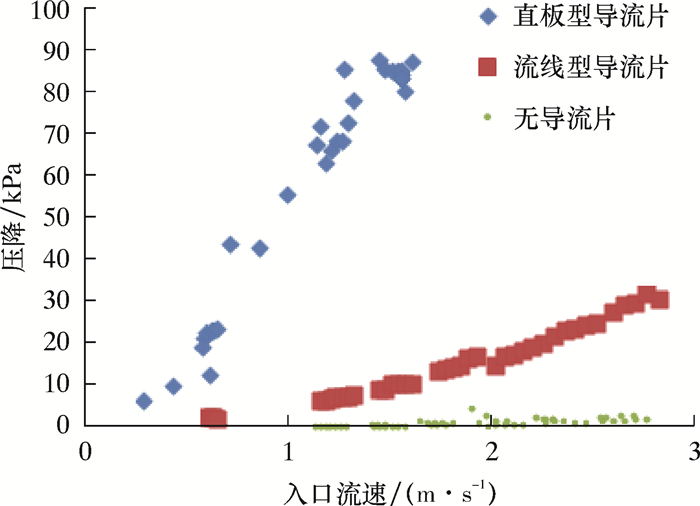

3.4 油水两相经过不同导流片结构的压降损失

为了对比两种导流片结构对流动的影响,开展了油水两相流经两种导流片的压降试验研究。研究结果发现,由于流体流经直板型导流片的压降非常大,当装有直板型导流片的管道入口流速为1.7 m/s时,泵输出的功率已达最大。故直板型导流片的试验数据点少于装有流线型导流片的试验数据点,具体试验情况如图 6所示。

|

| 图 6 装有不同导流片的管道流动压降随入口流速变化情况 Fig.6 Flow pressure drop of the pipe with different vanes as a function of inlet flow rate |

从图 6可以发现,流体流经直板型导流片产生的压降远高于流经流线型导流片所产生的压降,当流速1.5 m/s时,直板导流片的压降约为流线型导流片压降的8倍。这是因为直板型导流片在高入口流速时对流体运动速度的改变比流线型导流片剧烈。

4 结论(1) 通过试验对比两种不同导流片结构诱导的旋流场中油滴粒径分布、油相富集状态和压降,优选了导流片结构,研究结查可以为导流片型油水旋流分离器的优化设计提供指导。

(2) 当入口工况一致时,油滴在经过直板型导流片时所受到的剪切作用比较大,液滴破碎程度较深,油滴向中心迁移的速度慢,油滴分布范围广,所形成的油核要粗。因此,在超大处理量,即强旋流时采用流线型导流片更有利于油水旋流分离。

(3) 在相同的入口工况下,经过直板型导流片产生的压降要远高于流线型导流片所造成的压降,因此在超大处理量时,采用流线型导流片更节能。

| [1] |

刘合, 高扬, 裴晓含, 等. 旋流式井下油水分离同井注采技术发展现状及展望[J]. 石油学报, 2018, 39(4): 463-471. LIU H, GAO Y, PEI X H, et al. Progress and prospect of downhole cyclone oil-water separation with single-well injection-production technology[J]. Acta Petrolei Sinica, 2018, 39(4): 463-471. |

| [2] |

周晓军. 井下油水分离系统及往复式双液流泵设计[J]. 石油机械, 2000, 28(9): 1-4. ZHOU X J. Downhole oil-water separation system and reciprocating dual flow pump design[J]. China Petroleum Machinery, 2000, 28(9): 1-4. DOI:10.3969/j.issn.1001-4578.2000.09.001 |

| [3] |

马玉琴, 李海金. 井下油水分离新技术[J]. 国外油田工程, 2001, 17(8): 22-23. MA Y Q, LI H J. New technology of downhole oil-water separation[J]. Foreign Oilfield Engineering, 2001, 17(8): 22-23. DOI:10.3969/j.issn.2095-1493.2001.08.007 |

| [4] |

姜建平, 谢双喜, 陈学政, 等. 海上油田井下油水分离系统的优化设计[J]. 长春理工大学学报(自然科学版), 2010, 33(4): 120-123. JIANG J P, XIE S X, CHEN X Z, et al. Optimal design on downhole oil-water separation system of offshore oilfield[J]. Journal of Changchun University of Science and Technology(Natural Science Edition), 2010, 33(4): 120-123. DOI:10.3969/j.issn.1672-9870.2010.04.035 |

| [5] |

张丽稳.海上用井下油水分离系统旋流分离器研究[D].北京: 北京化工大学, 2012. ZHANG L W. Design and experimental research of high volume downhole oil-water separation system for offshore oilfield[D]. Beijing: Beijing University of Chemical Technology, 2012. http://cdmd.cnki.com.cn/Article/CDMD-10010-1012414118.htm |

| [6] |

AMINI S, MOWLA D, GOLKAR M, et al. Mathematical modelling of a hydrocyclone for the down-hole oil-water separation(DOWS)[J]. Chemical Engineering Research & Design, 2012, 90(12): 2186-2195. |

| [7] |

薄启炜, 张琪, 赵东伟, 等. 重力式井下油水分离确定分流比的实验研究[J]. 石油机械, 2003, 31(6): 3-5. BO Q W, ZHANG Q, ZHAO D W, et al. Experimental research of split ratio determination of downhole gravitational oil-water separation[J]. China Petroleum Machinery, 2003, 31(6): 3-5. DOI:10.3969/j.issn.1001-4578.2003.06.002 |

| [8] |

MATTEWS C M. Application of downhole oil/water separation systems in the Alliance Field[R]. SPE 35817, 1996.

|

| [9] |

SHI S Y, XU J Y, SUN H Q, et al. Experimental study of a vane-type pipe separator for oil-water separation[J]. Chemical Engineering Research & Design Transactions of the Inst, 2012, 90(10): 1652-1659. |

| [10] |

史仕荧.导流片型管道式分离器油水分离性能研究[D].北京: 中国科学院大学, 2013. SHI S Y. Study on oil-water separation performance of deflector tube separator[D]. Beijing: University of Chinese Academy of Sciences, 2013. |