0 引言

化学防砂技术通过向井眼周围挤入固砂剂或涂覆支撑剂,在近井地带固结形成具有一定强度和渗透能力的人工井壁,达到防砂目的[1-4]。该技术具有成本低、井筒无留井管柱以及后处理简单等优势,特别是在机械防砂无法实施的复杂井筒条件下,具有良好的适应性。随着胜利油田进入开发中后期,套损套变井和侧钻小套管井日益增多[5],化学防砂正逐步成为油田降本增效的重要技术支撑。

目前,化学防砂主要采用全井筒笼统挤注的方式,对于井段长、油层多及非均质储层,难以根据各小层物性实施差异化防砂,存在有效期短、成功率及有效率低、防砂效果不理想等问题[3],制约了该技术的推广应用。现有的分层防砂管柱主要用于油井的机械防砂[6-9]。一种水力密闭式分层化学防砂工具在施工过程中需要通过上提管柱实现分层注入[10],容易引起固砂剂返吐及在井筒内固结等问题,存在安全隐患,影响化学防砂效果。为解决这一难题,中国石化胜利油田分公司石油工程技术研究院研发了投球式分层化学防砂管柱。该管柱可实现各井段的针对性化学挤注防砂,有效延长多层井化学防砂有效期。

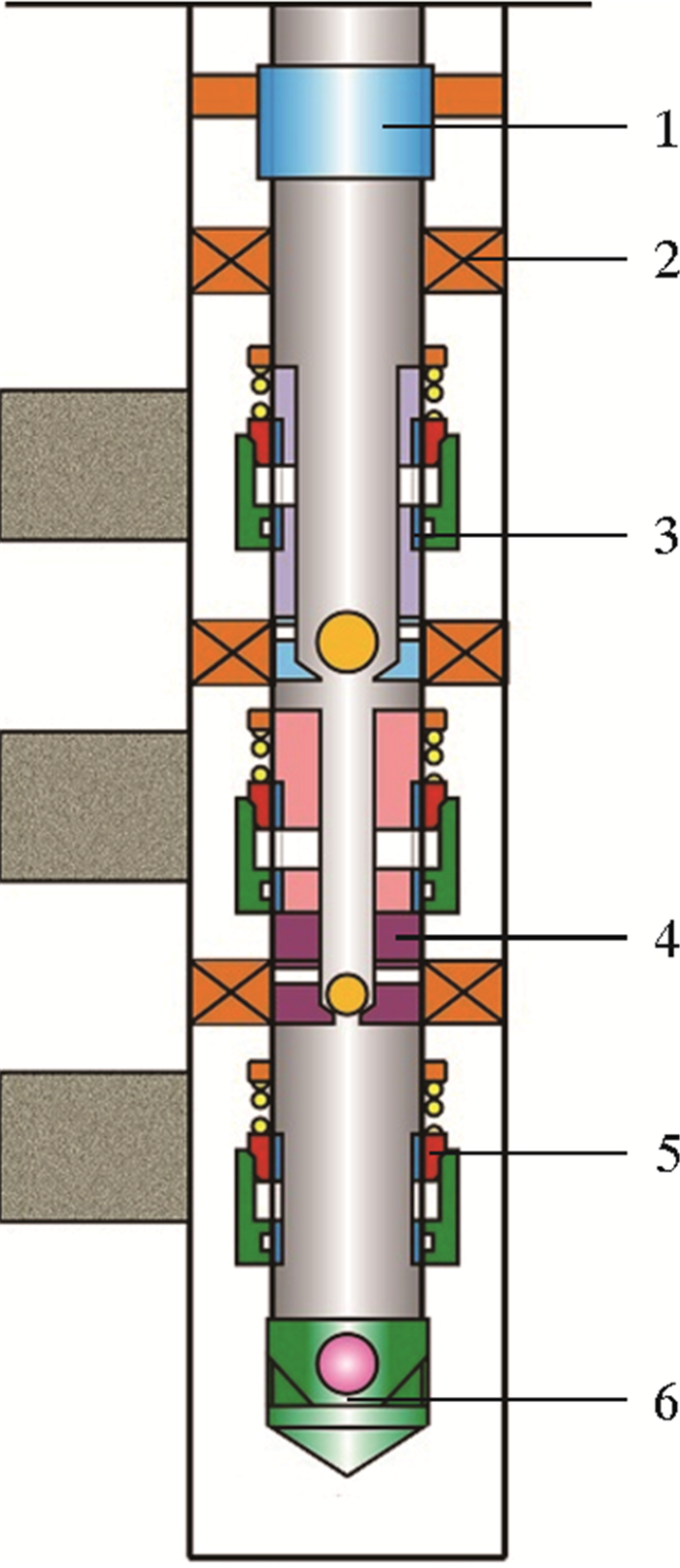

1 技术分析 1.1 结构投球式分层化学防砂管柱(以3层为例)结构如图 1所示。该管柱主要由旋转泄油器、防蠕动封隔器、喷砂分层一体化工具、底部喷砂器及沉砂反洗阀等工具组成。

|

| 1—旋转泄油器;2—防蠕动封隔器;3—上层喷砂分层一体化工具;4—中间层喷砂分层一体化工具;5—底部喷砂器;6—沉砂反洗阀。 图 1 投球式分层化学防砂管柱结构示意图 Fig.1 Structural schematic of the ball-activated separate layer chemical sand control string |

1.2 工作原理

下入管柱:结合油井储层特征,按图 1所示的结构图,用油管将整体管柱下至设计位置。

各级封隔器坐封:从油管内加压,防蠕动封隔器及各级喷砂分层一体化工具依靠节流压差扩张坐封,实现各个分层的有效隔离。

最下层注入:继续升高油管压力,打开底部喷砂器的挤注口,进行最下层化学固砂剂注入,完成注入后,顶替,准备上一层注入。

中间层注入:从井口投小钢球,小钢球落入中间层喷砂分层一体化工具的球座后,从油管内加压,进行中间层化学固砂剂注入,完成注入后,顶替,准备最上层注入。

最上层注入:从井口投大一级钢球,油管内加压,上层化学固砂剂注入,完成注入后,顶替。

打开泄油器:待压力扩散后,正转管柱,打开泄油器。

起管柱:上提管柱至油层上界,关井固砂后,起出整体管柱,完成分层化学防砂。

当分层注入过程出现井筒局部堵塞等异常情况时,及时泄压,封隔器解封,倒地面反洗井流程,从油管反洗出井内堵塞物,可确保施工安全可靠。

1.3 性能特点(1) 可实现不动管柱完成多层井的分层化学防砂,施工时间短,作业成本低,油层污染小。

(2) 逐层投球,喷砂分层一体化工具逐级打开,逐层注入化学固砂剂,使物性不同的油层得到差异化的独立施工,有效地改造了油层,提高了产量,延长了防砂有效期。

(3) 喷砂器与分层封隔器一体化设计,喷砂口与坐封钢球之间的口袋小,有效避免了由于口袋过长造成管柱卡、固的风险。

(4) 可实现无套压分层施工,保护油层上部套管,能满足油田开发的安全和环保要求。

1.4 主要技术参数该管柱的主要技术参数如表 1所示。

| 适用套管外径/mm | 最大分层数 | 工作压力/MPa | 连接螺纹 |

| 177.8 | 4 | ≤30 | 3 1/2 TBG |

| 139.7 | 3 | ≤30 | 2 7/8 TBG |

2 关键机构设计分析

由于化学防砂管柱注入的固砂剂或固结砂具有自动固结性能,喷砂器挤注口与钢球之间的沉砂口袋过长,通常会导致管柱砂卡和固结,存在施工安全隐患。为确保化学固砂剂各层独立注入,喷砂器挤注口打开时,下部封隔器始终处于坐封状态,笔者设计了喷砂分层一体化工具。

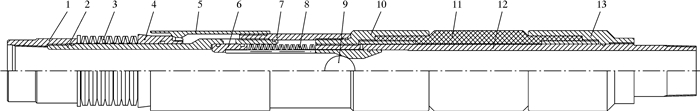

2.1 结构喷砂分层一体化工具主要由上接头、下接头、外弹簧、阀座内弹簧、中心管、喷砂阀、胶筒及连接套等零部件组成,结构如图 2所示。该工具集喷砂器与扩张式封隔器的功能为一体。

|

| 1—上接头;2—上中心管;3—外弹簧;4—喷砂阀;5—阀座;6—球座;7—连接套;8—阀座内弹簧;9—钢球;10—胶筒连接套;11—胶筒;12—下中心管;13—下接头。 图 2 喷砂分层一体化工具结构示意图 Fig.2 Structural schematic of sand jetting separate layer integrated tool |

2.2 工作原理

从井口投球,下落至球座后,油管加压,液压涨封胶筒,实现分层封隔功能,继续加压推动球座与钢球下行,上中心管上的挤注口露出,同时打开喷砂阀,内外注入通道开通;停注时外弹簧推动喷砂阀复位,关闭挤注通道。

2.3 主要技术参数长度:700 mm;

最大外径:115 mm(5 1/2 in井眼)、150 mm(7 in井眼);

坐封压力:1.0~1.2 MPa;

充填口开启压力:2~3 MPa。

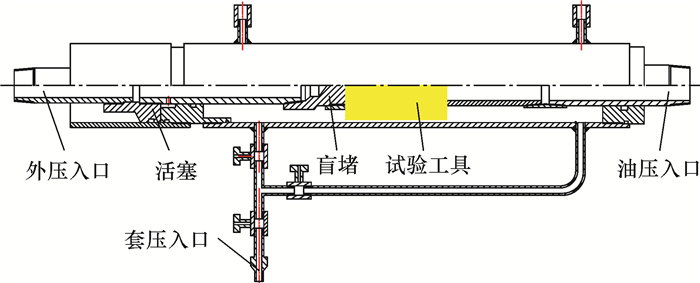

3 室内试验 3.1 试验装置防蠕动封隔器试验装置结构如图 3所示。将试验工具置于试验装置内固定,活塞将前端外压入口的压力转化为向左的拉力,盲堵将前后两端的外压和油压分隔成两个单独的系统。从后端油压入口加油压使封隔器坐封并保持压力;下端套压入口加套压,使油套压保持一定压差(油压大于套压)。

|

| 图 3 防蠕动封隔器试验装置结构示意图 Fig.3 Structural schematic of the anti-creep packer test device |

3.2 试验过程

封隔器防蠕动力试验步骤如下。

(1) 按试验流程将防蠕动封隔器安装在试验套管中,连好试验流程。

(2) 套压入口加压至0.5 MPa,泄压。

(3) 油压入口加内压使封隔器坐封,保压。

(4) 套压升至目标压力,停泵,泄压。

(5) 外压入口加压至管柱开始移动,记录此时压力,即为封隔器防蠕动力。

封隔器解封性能试验步骤如下。

(1) 按试验流程将防蠕动封隔器安装在试验套管中,连好试验流程。

(2) 套压升至0.5 MPa,泄压。

(3) 油压入口加压使封隔器坐封并达到目标压力,然后泄压。

(4) 套压入口加压至压力突降,记录此压力,即为反洗井解封压力。

3.3 试验结果试验中,较高注入压力下(油压11~14 MPa),油套压差1~5 MPa时,防蠕动力为120~160 kN,同一油压下,防蠕动力随着压差的增大稳中略增。分别加压12、13和14 MPa,泄压并进行反洗井解封试验,解封压力4~5 MPa,能够满足现场实施的要求。

4 现场应用截至目前,投球式分层化学防砂技术累计现场应用49井次,其中分两层28口井,分三层14口井,分四层7口井,层间跨度最长达87 m、层间最大渗透率级差16.2,防砂成功率100%,平均有效期465 d,与非均质多层井笼统化学防砂有效期200 d相比,明显延长。

典型井例:P2X514井。该井位于盘2沙三下区块,先期笼统化学防砂,无法满足日常生产需求,因此考虑采用分层挤注固砂剂。根据物性差异和夹层长度,分三层进行化学防砂施工。第一层:排量1.0 m3/min,挤前置液30 m3,正循环挤注树脂固砂剂8.8 t,顶替污水5 m3。第二层:排量0.8 m3/min,前置液20 m3,挤注树脂固砂剂4 t,顶替污水5 m3。第三层:排量0.6 m3/min,前置液30 m3,挤注树脂固砂剂8.8 t,顶替污水5 m3。

分层化学防砂实施后,P2X514井日产油量从2.5 t提升至7.5 t,已连续生产3年多,增产效果显著。

5 结论(1) 逐层投球进行分层化学防砂,可实现不动管柱完成多油层的差异化化学防砂,施工时间短,作业成本低,油层污染小。

(2) 通过结构优化,将喷砂器与分层封隔器的功能集成为一体,缩短喷砂口与坐封钢球之间的口袋,有效避免了管柱的卡、固风险。

(3) 试验结果表明,研制的投球式分层化学防砂管柱安全可靠,很好地满足了非均质多层井化学防砂的要求,具有良好的推广应用前景。

| [1] |

潘一, 杨尚羽, 杨双春, 等. 化学防砂剂的进展[J]. 油田化学, 2015, 32(3): 449-453. PAN Y, YANG S Y, YANG S C, et al. Research progress of chemical sand control agents[J]. Oilfield Chemistry, 2015, 32(3): 449-453. |

| [2] |

范明福. 低温油井覆膜砂人工井壁防砂技术与应用[J]. 科学技术与工程, 2017, 17(12): 168-170. FAN M F. Investigation and application of coated sand artificial borehole wall sand control technology in low temperature oil well[J]. Science Technology and Engineering, 2017, 17(12): 168-170. DOI:10.3969/j.issn.1671-1815.2017.12.030 |

| [3] |

朱杰, 刘玉兰. 油田化学防砂技术研究进展[J]. 广东化工, 2015, 42(16): 119-120. ZHU J, LIU Y L. Research progress on chemical sand-control technology in oilfield[J]. Guangdong Chemical Industry, 2015, 42(16): 119-120. DOI:10.3969/j.issn.1007-1865.2015.16.055 |

| [4] |

郑伟林, 黄煦, 王文凯, 等. 孤东油田化学防砂[J]. 油田化学, 2002, 19(3): 287-291. ZHENG W L, HUANG X, WANG W K, et al. Chemical sand control at Gudong Oilfields[J]. Oilfield Chemistry, 2002, 19(3): 287-291. DOI:10.3969/j.issn.1000-4092.2002.03.029 |

| [5] |

杨再新, 李芳, 李之花. 胜利油田油水井套变预防措施研究[J]. 海洋石油, 2005, 25(3): 66-68. YANG Z X, LI F, LI Z H. Study on the measure of precaution against casing deformation well in Shengli Oil field[J]. Offshore Oil, 2005, 25(3): 66-68. DOI:10.3969/j.issn.1008-2336.2005.03.013 |

| [6] |

王志刚, 张雷, 罗峻, 等. 机械分层防砂分层注水新技术的研究[J]. 石油机械, 2003, 31(7): 37-38, 72. WANG Z G, ZHANG L, LUO J, et al. New technique of selective sand control and separate zone water injection[J]. China Petroleum Machinery, 2003, 31(7): 37-38, 72. DOI:10.3969/j.issn.1001-4578.2003.07.015 |

| [7] |

谢金川, 智勤功, 高雪峰, 等. 海上油田分层测试分层防砂管柱的研制与应用[J]. 石油机械, 2006, 34(4): 32-33, 70. XIE J C, ZHI Q G, GAO X F, et al. Development and application of pipe string for stratification test and sand control in offshore oilfields[J]. China Petroleum Machinery, 2006, 34(4): 32-33, 70. DOI:10.3969/j.issn.1001-4578.2006.04.012 |

| [8] |

王金忠, 肖国华, 宋显民, 等. 冀东油田分层防砂分层注水一体化技术研究[J]. 石油机械, 2010, 38(11): 62-64. WANG J Z, XIAO G H, SONG X M, et al. Research on the integrated technology of layered sand control and layered water injection[J]. China Petroleum Machinery, 2010, 38(11): 62-64. |

| [9] |

聂飞朋. 海上油田分层防砂分层注聚工艺技术研究[J]. 石油机械, 2013, 41(9): 52-55. NIE F P. Research on layered sand control and polymer injection technology in offshore oilfields[J]. China Petroleum Machinery, 2013, 41(9): 52-55. DOI:10.3969/j.issn.1001-4578.2013.09.013 |

| [10] |

智勤功, 高雪峰, 谢金川, 等. 水力密闭式分层化学防砂工具的研制[J]. 石油机械, 2002, 30(7): 32-34. ZHI Q G, GAO X F, XIE J C, et al. Development of hydraulic obturatlon layered chemical sand control tool[J]. China Petroleum Machinery, 2002, 30(7): 32-34. DOI:10.3969/j.issn.1001-4578.2002.07.011 |