0 引言

随着深井和超深井复杂油气资源勘探开发力度的持续加大,钻井提速提效成为石油钻采装备技术发展的一个重要方向。在陆地钻机上采用四单根立柱钻井是提高钻井作业效率、缩短钻井周期和降低钻井成本的一种有效手段。目前,陆上深井和超深井钻机大都采用三单根立柱作业模式,如果采用四单根超长立柱作业模式,因完成一个立根作业游车行程加大,游车高速运行区段加长,可以显著缩短复杂超深井钻机的起下钻时间,减少起下钻频次,缩短钻井泵的停泵时间并降低复杂井的井下事故发生频率,有利于提高超深井的钻井效率。笔者通过对四单根立柱钻机相对于常规三单根立柱钻机出现的一系列问题进行分析研究,得出处理关键问题的可行方法,并对四单根立柱钻机效率进行分析,所得结论对四单根立柱钻机的设计和现场应用具有一定的指导意义。

1 技术分析以常用的二类钻杆为例,每根钻杆长度约9.5 m,三单根立柱长度约28.5 m,四单根立柱比三单根立柱每根长度增加9.5 m,其立柱长度为38.0 m。由于立柱长度增加,将会引发钻井系统的一系列变化,首先用来满足四单根立柱起下钻作业所需的空间高度增加,所以井架高度需要加高,井架高度增加后,井架的起升力也将增大。其次由于立柱长度增加,起下一根立柱时游车的起下钻行程将会增加。在一个起下钻行程内,绞车滚筒上的容绳量也将会增加。另外,立柱长度增加后,立柱靠放在二层台上后其稳定性变差,立柱的弯曲变形将增加,导致立根不能很好地在二层台上排放。以上因素是影响四单根立柱钻机的关键因素。

2 关键技术 2.1 井架高度确定陆地常规深井和超深井钻机采用三单根立柱进行钻井作业,井架有效高度一般在45~48 m。采用四单根立柱钻机钻井,井架高度需相应增加,井架的最终高度取决于钻机起下钻作业中钻井立根长度、游吊装置长度、天车防碰安全高度及钻杆下部作业空间。

以常用的二类钻杆为例,第二类钻杆杆体长度为8.23~9.14 m[1],考虑钻杆接头长度,即每根钻杆按照9.5 m计算。采用四单根立柱,则立柱长度Ls=38.0 m,钻井作业时钻杆下部预留作业空间Lz=1.2 m,天车安全防碰高度Hp=5.0 m,再考虑钻井作业中游吊系统的几种使用组合模式下游吊系统的长度,可计算出井架高度。几种组合模式如下:①游车+大钩+水龙头模式;②游车+顶驱模式;③游车+大钩+顶驱模式。

以9 000 m超深井钻机为例,如果采用游车+大钩+顶驱组合模式,井架的有效高度需要在58.5 m。但井架高度越高,起升应力越大,起升风险就越大。为了减小井架起升力,采用游车+顶驱的游吊系统组合方式,缩短了游吊系统长度,再根据天车防碰高度Hp和钻杆下部作业空间Lz可确定井架有效高度。

2.2 绞车滚筒尺寸确定采用四单根立柱,增加了井架有效高度。假设游动系统采用7×8绳系,绞车提起一根立柱,钢丝绳在滚筒上的缠绳量比三单根立柱增加133.0 m(9.5×14.0 m=133.0 m),即四单根立柱钻机绞车相比于三单根立柱钻机绞车,绞车滚筒需要多缠绕133.0 m的钻井钢丝绳,要求绞车滚筒有足够的容绳量。

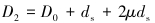

根据钻井钢丝绳的直径确定滚筒直径,对于重型钻机而言,滚筒直径约为滚筒绳槽底径,且有D0≥23ds,再据此确定每一层的滚筒缠绳直径。每一层滚筒的缠绳直径可通过以下公式计算:

|

(1) |

|

(2) |

|

(3) |

|

(4) |

式中:D0为滚筒绳槽底径,De为钢丝绳在第e层缠绕时钢丝绳缠绳直径,e为排绳层数,ds为钻井钢丝绳直径,μ为缠绳因数。

四单根立柱正常钻井时滚筒上总的缠绳量为14Ls+Ly。Ly为滚筒上的预缠绳量,一般第一层预缠绳10~14圈。根据滚筒的总缠绳量和滚筒每一层的直径来确定滚筒的长度Lt(见图 1),考虑到防止滚筒乱绳情况发生,钢丝绳缠绳层数最好控制在四层以内。同时滚筒长度不宜过长,否则快绳进天车的倾斜角过大,排绳效果较差,同时滚筒轴体积和滚筒弯矩较大。

|

| 图 1 缠绳滚筒直径 Fig.1 Drum dimension |

2.3 井架起升系统优化

因井架有效高度加高,必然造成井架、二层台及天车等部件的安装位置重心上移,再加上井架质量的增大,井架起升时的起升力会比同级别的三单根立柱钻机有所增加,初步估计起升力增加约30%。井架高度加高和质量增大将带来以下问题:①井架加高,井架起升时,井架重心远离井架支角,起升倾覆力矩较大;②井架起升时立柱及人字架构件应力显著增大;③井架迎风面积增加、立根靠放位置上移,导致在风载与立根靠放力作用下井架受力显著增大。

针对以上问题,在井架设计时,需要从以下几个方面对井架优化进行:①使用高强度结构钢,减轻井架自身重力,在底座上增加井架起升平衡装置,以抵消由于井架加高后所产生的起升倾覆力矩。②增加井架人字架高度,优化井架起升大耳位置,通过增大主动力臂来降低起升钩载。③抬高井架起升初始角度,即增加井架起升高支架,减小起升力。

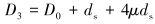

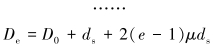

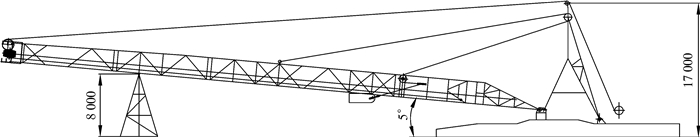

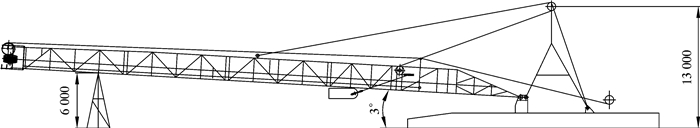

图 2和图 3分别为四单根立柱井架及三单根立柱井架起升的初始状态图。

|

| 图 2 四单根立柱井架起升初始状态示意图 Fig.2 Schematic diagram of the initial lifting state of a four-joint stand derrick |

|

| 图 3 三单根立柱井架起升初始状态示意图 Fig.3 Schematic diagram of the initial lifting state of a three-joint stand derrick |

从图 2和图 3可以看出,为了优化井架起升系统,减小井架起升力,四单根立柱钻机比三单根立柱钻机人字架抬高4 m,井架起升支架抬高2 m,起升角度由3°调整为5°,增大了起升角度,减小了起升力矩。

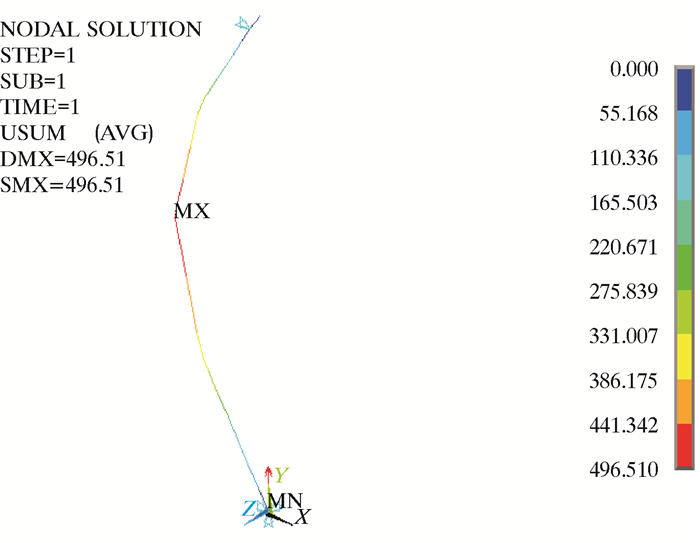

2.4 立根靠放可靠性分析钻机作业立柱从三单根增加到四单根,立根长度增加33%,由于立柱长度增加,三单根立柱排放时没有出现的问题在四单根立柱排放时表现出来:①四单根立柱挠度增加,立柱靠放变形增大;②四单根立柱质量增加,移位难度增大;③四单根立柱挠度增加,对扣难度增大[2-3]。针对不同规格的钻杆在二层台移位与靠放过程中产生的变形情况,可根据理论分析,对不同规格及长度钻杆靠放稳定性及刚性进行分析,建立四单根立柱有限元模型,分析钻杆的轴向应力和最大侧向变形,得出立根理论变形趋势。根据计算结果对不同型号的钻杆制定相应的技术措施,对直径小于127 mm(5 in)的四单根立柱制定了增加中间支撑台的技术措施。图 4和图 5分别为四单根立柱腰部有、无支撑时有限元计算的侧向变形图。钻机出厂前的厂内试验及工业性试验结果表明:钻机立柱的实际移位与靠放验证理论(有限元)计算结果一致。

|

| 图 4 四单根立柱腰部无支撑侧向变形图 Fig.4 Lateral deformation of the four-joint stand without support |

|

| 图 5 四单根立柱腰部有支撑侧向变形图 Fig.5 Lateral deformation of the four-joint stand with support |

2.5 钻井钢丝绳选型

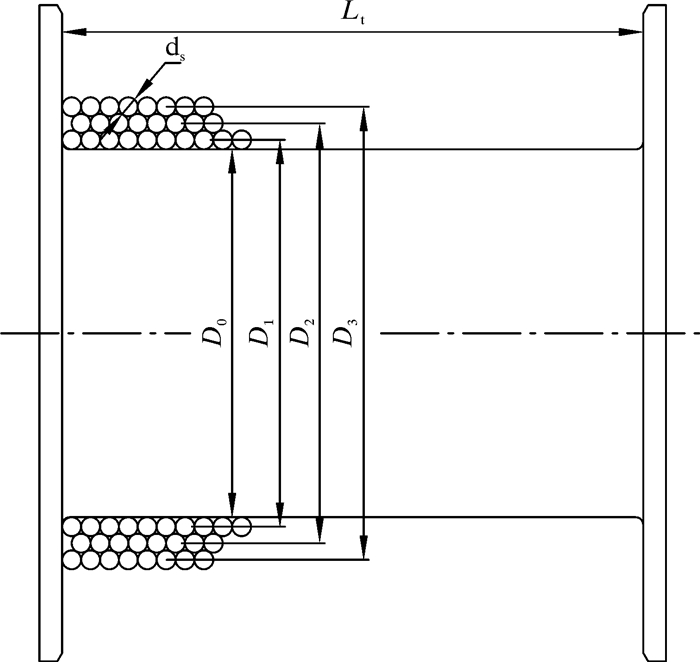

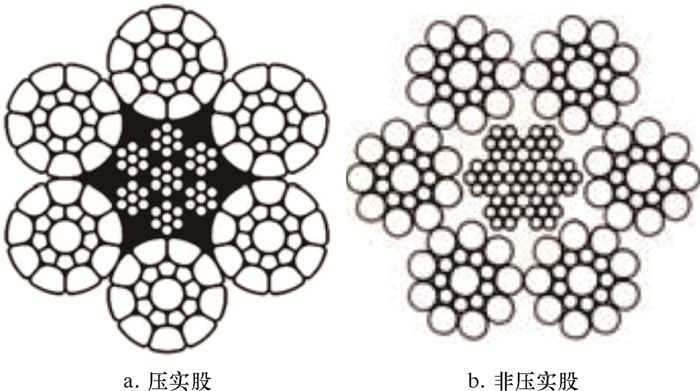

由于四单根立柱钻井模式的应用使得游动系统行程增大,井架高度加高,井架质量增大,滚筒容绳量加大。如果配套的钻井钢丝绳直径小,那么天车和游车滑轮的质量就轻,绞车滚筒直径和开裆尺寸也就相应减小,这样能有效减轻钻机整体重力。在钻井钢丝绳最小破断拉力满足钻机起升和钻井等各种工况安全系数的情况下,钢丝绳直径越小,游吊系统滑轮直径越小,滚筒直径和开裆尺寸就越小,相对的钻机各设备质量也就越轻。在满足API Spec 9B规定的提升安全系数条件下[4],采用EEIP级高强度钢丝绳或压实股钢丝绳,可有效减轻绞车提升系统的重力,减小绞车滚筒尺寸,使钻机游吊及提升系统结构与参数得到优化。

图 6是不同类型的钢丝绳截面图。压实股钢丝绳具有承载能力强和抗磨损性能好等特点,相同直径的压实股钢丝绳最小破断拉力比同类非压实股钢丝绳提高15%~20%,抗磨损性能是普通圆钢丝绳的2倍,比同等直径的EEIP级钢丝绳性能优越,建议采用压实股钢丝绳。

|

| 图 6 不同类型的钢丝绳截面图 Fig.6 Cross-section of different types of wire ropes |

3 四单根立柱钻机效率分析

四单根立柱钻井模式的高效性主要体现在以下几个方面:

(1) 四单根立柱钻井模式的应用可有效降低起下钻频次,按钻深9 000 m推算,使用四单根立柱钻机钻井,起下钻次数大概需要240次,比三单根立柱钻机减少起下钻81次,明显缩短了起下钻时间。

(2) 钻机起钻的一个工作行程包括游车加速运行段及中间高速运行段、减速运行段3个阶段。四单根立柱钻机因游吊系统行程相对三单根立柱增加33%,一个起钻行程内,假设在加速段和减速段速度和用时相同的情况下,中间区段即高速运行区段距离加长了一个单根长度。按照试验记录,三单根立柱钻机提升28.5 m钻柱用时26.5 s,平均速度为1.057 m/s;四单根立柱钻机提升38.0 m,钻柱用时32.0 s,平均速度为1.188 m/s,因此四单根立柱的应用可大幅提高起下钻效率。经现场试验:四单根立柱钻机较三单根立柱钻机起下钻效率提高9.3%。

(3) 由于起下钻频次减少,可缩短钻井泵的停泵时间,并降低复杂井的井下事故发生频率,有利于提高超深井的钻井效率,从而实现钻井过程的提速提效。

4 现场应用由宝鸡石油机械有限责任公司研制的四单根立柱9 000 m超深井钻机已于2013年5月投入使用,至2014年10月在塔里木油田的库车山前大北305井完成了7 515 m的探井任务,钻井周期约440 d,节省起下钻时间约25 d[5]。全井周期内遭遇两次10级至12级大风,钻机井架抗风载能力和整体稳定性均满足施工要求。

与邻井传统三单根立柱钻机相比,全井起下钻综合提速15%左右。由于四单根立柱划眼空间大、缩短了在复杂井段的停留时间,全井段遭遇复杂工况时效明显减少,且全井安全无事故,钻井周期缩短6%。

5 结论(1) 四单根立柱钻机由于钻井立柱长度的增加,钻机在井架高度、绞车滚筒容绳量、井架起升系统、立根排放可靠性及钻井钢丝绳的选型等方面都比常规三单根立柱钻机有较大研制技术难度,需要认真分析立柱变化引起的钻井系统设计系列问题。

(2) 四单根立柱钻机减小了起下钻频次,提高了起下钻效率,缩短了钻井泵的停泵时间,并降低了复杂井的井下事故发生频率,有效地实现了钻井过程的提速提效。

(3) 现场应用表明四单根立柱钻井模式的应用提高了钻机的起下钻速度,提高了钻井效率。

(4) 陆地超深井四单根立柱钻机提高了钻井效率、缩短了钻井周期、降低了钻井成本,节能降耗、保护环境意义重大,其创新发展了我国深井钻机系列,为复杂深井提速提效提供了新的技术支撑,应用前景十分广阔。

| [1] |

赵金洲, 张桂林. 钻井工程技术手册[M]. 北京: 中国石化出版社, 2000: 197.

|

| [2] |

颜岁娜, 张益, 张友会, 等. 4单根立柱钻机钻柱靠放分析[J]. 石油机械, 2016, 44(11): 14-18. YAN S N, ZHANG Y, ZHANG Y H, et al. Racking stability analysis on 4 joints stand[J]. China Petroleum Machinery, 2016, 44(11): 14-18. |

| [3] |

张益, 陈思祥, 张友会, 等. ZJ90/6750DB-S四单根立柱高效钻机关键技术研究[J]. 机械工程师, 2017, 44(7): 117-119. ZHANG Y, CHEN S X, ZHANG Y H, et al. Development of ZJ90/6750DB-S four single column in ultra deep drilling rig[J]. Mechanical Engineer, 2017, 44(7): 117-119. DOI:10.3969/j.issn.1002-2333.2017.07.051 |

| [4] |

ANON. Recommended practice 9b application, care, and use of wire rope for oil field service: API 9B[S]. Washington: API, 2005.

|

| [5] |

张晗亮, 罗超, 刘兆黎, 等. 中石油装备制造业务技术创新发展与展望[J]. 机械机械, 2016, 44(11): 1-4. ZHANG H L, LUO C, LIU Z L, et al. Advance and prospect of technology innovation of CNPC's equipment manufacturing business[J]. China Petroleum Machincry, 2016, 44(11): 1-4. |