0 引言

钻井过程中重载、高温和高压对牙轮钻头滑动轴承的工作性能和使用寿命具有重要影响[1],井眼尺寸又限制了牙轮钻头滑动轴承结构的改进。虽然研究人员从表面处理[2]和润滑介质[3]等方面寻求解决方法,但仍不能满足现场对牙轮钻头滑动轴承的要求。

近年来,仿生表面织构技术作为一种新颖、有效的润滑减磨方法,引起了研究人员的广泛关注。研究人员对不同工况下的织构进行了理论及摩擦学试验研究,分析了织构的润滑减磨机理及其对摩擦学性能的影响规律。研究结果表明,干摩擦状态下表面织构能有效捕获磨屑,减小二次磨损[4];混合及边界润滑状态下织构起到存储并向摩擦副表面补充润滑介质的作用[5];全油膜润滑状态下,织构的动压润滑效应可提高表面承载力[6-7];从干摩擦到全油膜润滑,合理参数表面织构均能改善摩擦副表面的润滑及摩擦学性能。但研究结果也指出,若织构参数设计不当则会产生相反的作用效果[8-10]。因此,选择合理的织构参数是有效运用织构润滑减磨机理,提高摩擦副表面润滑及摩擦学性能的关键。文献[11]研究结果表明:在牙轮钻头滑动轴承复杂工况下,合理参数表面织构同样收到有效的润滑减磨效果,但织构参数设计不当对滑动轴承的润滑及摩擦学性能也会产生消极影响。

针对上述问题,笔者采用销、盘摩擦副开展模拟工况下牙轮钻头滑动轴承单元摩擦学试验,研究表面织构对牙轮钻头滑动轴承的润滑减磨机理,分析织构面积比、织构直径和织构深度对织构化牙轮钻头滑动轴承摩擦学性能的影响规律,以期为合理选择牙轮钻头滑动轴承织构参数,促进表面织构技术在牙轮钻头滑动轴承上的应用打下试验基础。

1 摩擦学试验由于牙轮钻头工作环境的特殊性,所以开展实际工况及全尺寸牙轮钻头滑动轴承摩擦学试验,分析表面织构对滑动轴承摩擦学性能的影响非常困难。因此,在现有条件下,通过实际与试验工况等效转换,仅开展滑动轴承单元摩擦学试验研究织构对摩擦磨损的影响。

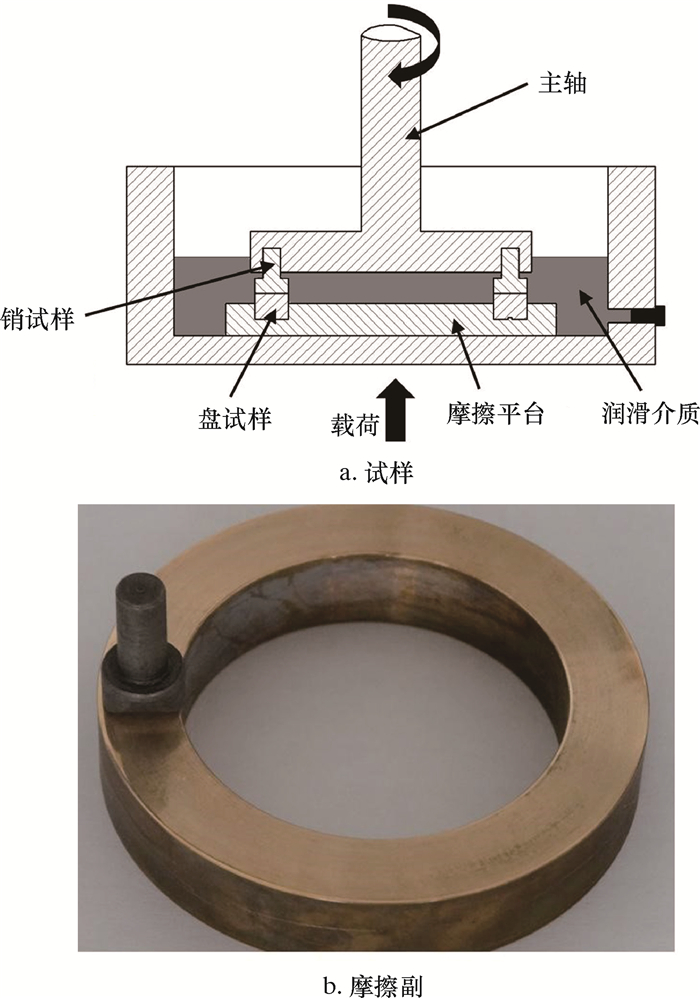

1.1 试验设备滑动轴承单元摩擦学试验采用MMW-1型微机控制立式万能摩擦磨损试验机,采用销、盘摩擦副,销、盘摩擦副及其试样如图 1所示。销试样模拟滑动轴承轴颈,盘试样模拟滑动轴承轴套。试验过程中,销试样通过销夹具与主轴相连,并随之转动,主轴转速为0~2 000 r/min;盘试样通过定位销钉固定于摩擦副平台上,满足销、盘试样间的相对转速要求。销、盘试样接触表面间的接触应力通过摩擦磨损试验机涡轮蜗杆加载装置加载、力传感器实时测量反馈得到,加载机构最大加载载荷为2 kN。摩擦因数由扭矩传感器测得摩擦副表面的摩擦扭矩、并经转换后得到。摩擦产生的表面温升由温度传感器测量润滑介质温度变化得到。

|

| 图 1 销-盘摩擦副及其试样 Fig.1 Pin-disk friction pair and its sample |

1.2 试验材料

为了更好地模拟牙轮钻头滑动轴承实际工况,得到更加准确的滑动轴承摩擦磨损试验数据,销、盘试样材料分别选择实际牙轮钻头滑动轴承轴颈、轴套材料20CrNiMo和铍青铜。销、盘试样表面处理与实际情况下牙轮钻头滑动轴承表面处理类似,即销试样接触表面经渗碳处理后硬度为60 HRC,表面粗糙度为0.8 μm;盘试样表面经时效处理后硬度为36 HRC,表面粗糙度为0.8 μm。单元摩擦学试验过程中摩擦副表面间润滑介质为牙轮钻头滑动轴承专用复合锂基润滑脂,其密度为890 kg/m3,动力黏度为0.142 Pa·s。

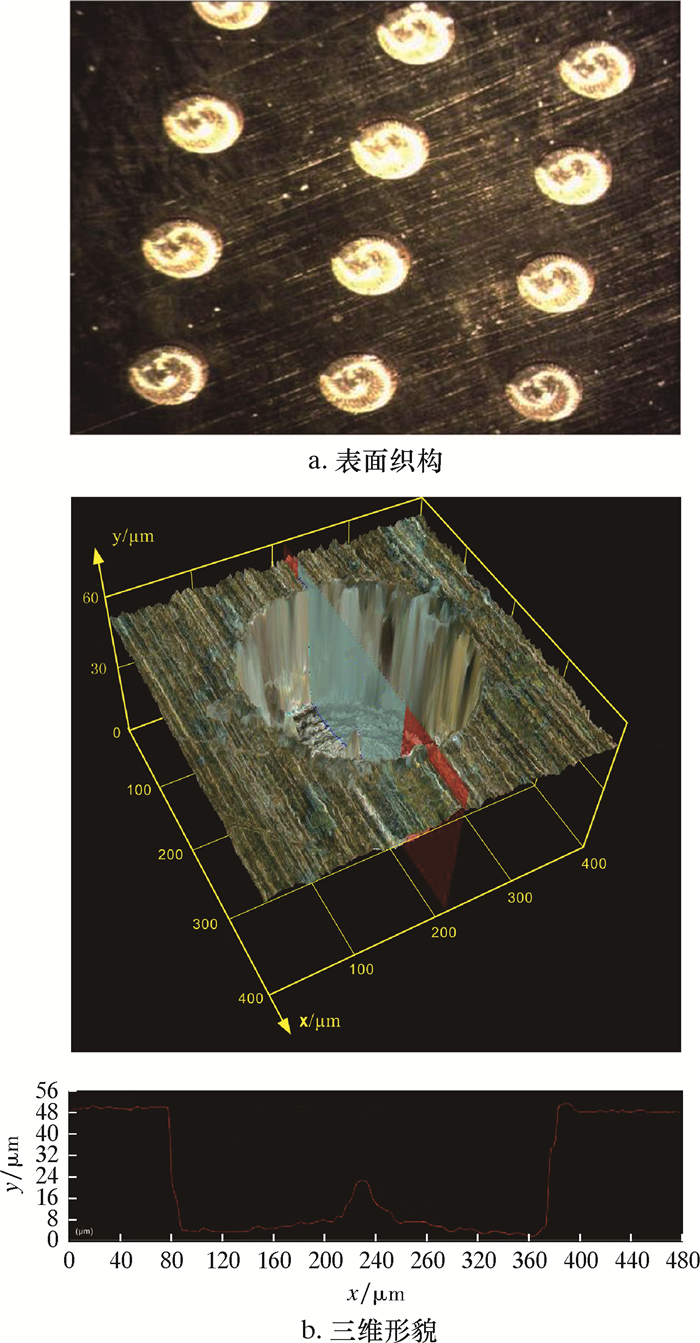

1.3 表面织构加工本文主要分析织构面积比(轴套盘试样表面凹坑织构面积与盘试样摩擦表面面积之比)、织构直径和织构深度对滑动轴承摩擦磨损性能的影响规律。为了方便织构加工,仅选择圆形织构为研究对象,织构加工于盘试样表面,即对应于滑动轴承轴套内表面。盘试样表面织构采用JDPMS80_A加工,织构参数见表 1。基于蒋龙[12]的研究结果及织构参数,选择底部直径50 μm、锥度30°的刀具进行织构加工,圆形织构三维形貌如图 2所示。

| 名称 | 织构面积比/% | 织构直径/μm | 织构深度/μm |

| 数值 | 5、10、 15、20 |

200、300、400、 500、600 |

20、40、 60、80 |

|

| 图 2 圆形织构形貌 Fig.2 The topography of circular texture |

1.4 等效工况转换及试验方法

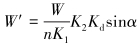

根据文献[1],牙难而轮钻头滑动轴承径向载荷W′与牙轮钻头所承受钻压W的关系为:

|

(1) |

式中:n为牙轮个数;K1为轴承载荷系数,取值0.75;K2为滑动轴承径向载荷比率,取值80%;Kd为滑动轴承动载系数,取值1.75;α为滑动轴承轴线与井眼轴线夹角,取值57°。

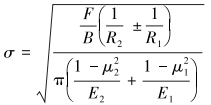

对于ϕ215.9 mm(8½ in)牙轮钻头,计算得到如表 2所示不同钻压对应的牙轮钻头滑动轴承径向载荷[1]。由于笔者进行的为牙轮钻头滑动轴承单元试验,根据式(2)赫兹接触等效应力计算式,单元试验中仅确保轴承单元试样表面间的接触压力等于实际工况下轴承表面的接触压力,即可获得表 2所示的牙轮钻头滑动轴承径向载荷对应的等效试验加载力。

|

(2) |

| 钻压/kN | 牙轮钻头轴承的径向载荷/kN | 销-盘单元试件的试验加载力/N |

| 15 | 4.2 | 76 |

| 60 | 16.8 | 297 |

| 90 | 25.2 | 435 |

| 105 | 29.4 | 514 |

| 120 | 33.5 | 600 |

| 135 | 37.7 | 678 |

式中:σ为接触应力,Pa;F为载荷,N;B为接触宽度,m;R1、R2为接触点的曲率半径,m;μ1、μ2为材料的泊松比,E1、E2为接触材料的弹性模量,Pa。

根据表 2,选择90 kN钻压对应的435 N加载力为等效试验载荷。摩擦副试验起始温度等于实际工况温度,为110 ℃。销、盘试样间的相对速度与实际工况下滑动轴承线速度相等,为0.289 m/s(对应转速为120 r/min)。因此,设计载荷435 N、起始温度110 ℃、转速120 r/min的试验工况,模拟分析不同织构面积比、织构深度和织构直径对牙轮钻头滑动轴承摩擦磨损性能的影响规律。单次单元试验时间为10 800 s(3 h),为保证试验数据有效准确,相同条件下单元试验重复3次,取3次试验数据平均值为摩擦磨损试验数据。摩擦因数取试验3 600 s后摩擦因数平均值。销、盘试样磨损量为试验前后经清洗、烘干、测量得到的试样质量平均差值。试验后采用体式显微镜和电子扫描显微镜对试样表面形貌和元素成分进行分析。

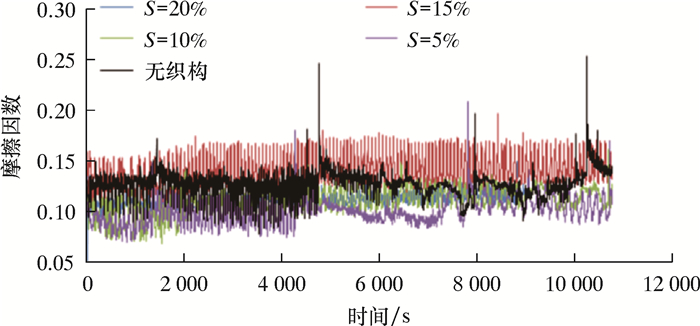

2 结果讨论与分析 2.1 磨损机理当织构直径D为400 μm、织构深度H为40 μm、面积比S为5%~20%时,销、盘摩擦副表面摩擦因数随时间变化规律,及与无织构表面摩擦因数对比如图 3所示。

|

| 图 3 不同参数织构表面摩擦因数随时间的变化规律 Fig.3 Variation of friction coefficient of different parameter textured surface with time |

从图 3可以看出,相比于无织构表面,织构面积比为5%、10%和20%时,摩擦因数平均值更小,而织构面积比为15%时摩擦因数更大。因此,对于牙轮钻头滑动轴承,合理参数的织构可提高摩擦副表面摩擦学性能,织构参数设计不当则对摩擦磨损性能产生消极影响,这与文献[8-10]研究的结果类似。

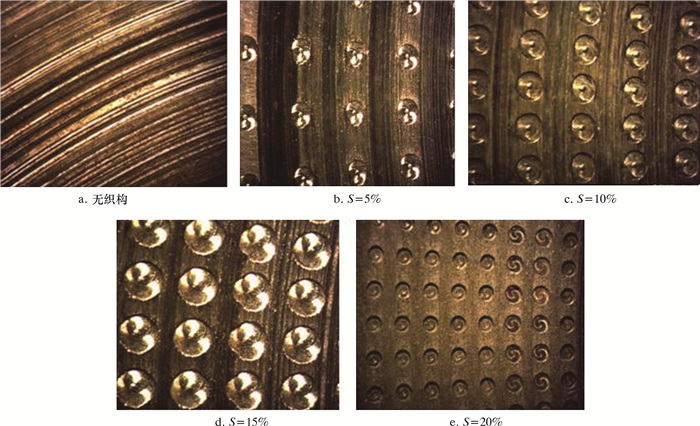

无织构及不同参数织构盘试样表面磨损形貌如图 4所示。从图 4可以看出,摩擦磨损试验后无织构盘试样表面有较多的磨痕及沟槽,犁沟作用明显,织构化盘试样表面磨痕更少且更浅。因此表面织构的存在能有效减小盘试样表面的磨粒磨损和犁沟作用,表面织构可起到有效捕获磨屑的作用。

|

| 图 4 盘试样表面形貌对比分析 Fig.4 Comparative analysis of surface morphology of disk samples |

销试样表面EDS成分分析结果对比如图 5所示。从图 5可以看出:无织构及不同参数织构销试样摩擦表面均存在一定的铜元素,这说明摩擦副表面磨粒磨损的同时伴随着一定的黏着磨损;相比于不同参数织构销试样表面,无织构销试样表面铜元素含量更高,这说明接触表面黏着磨损更严重,表面织构起到向摩擦副表面提供润滑介质的作用,从而减小摩擦副金属直接接触带来的黏着磨损。

|

| 图 5 盘试样表面能谱分析 Fig.5 Surface spectroscopic analysis of disk samples |

综上所述,尽管表面织构的存在并不能改变牙轮钻头滑动轴承的润滑状态(仍处于混合润滑状态),但它能起到捕获磨屑[4]及向摩擦副表面补充润滑介质的作用[5],继而减小磨屑的二次磨损及摩擦副表面黏着磨损,有效提高牙轮钻头滑动轴承的润滑及摩擦学性能,延长其使用寿命。

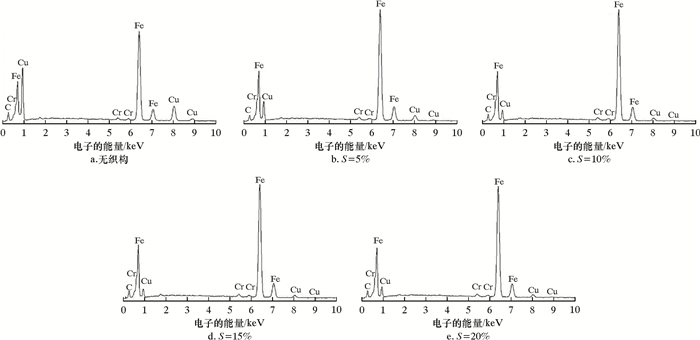

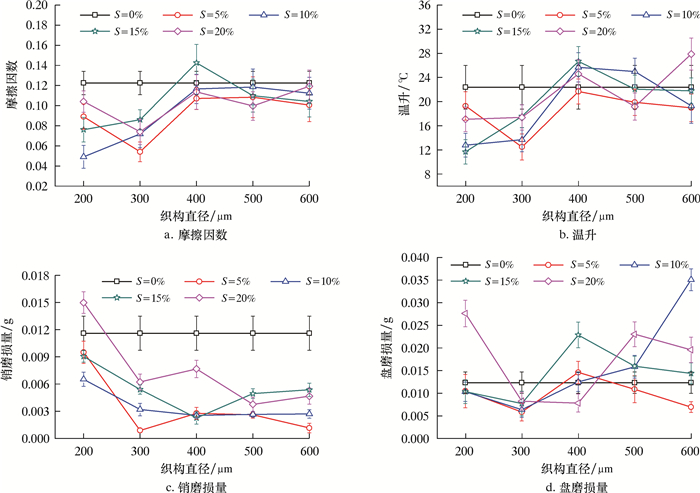

2.2 织构面积比对摩擦学性能影响规律当织构深度为40 μm,织构直径分别为200、300、400、500和600 μm时,在相同织构直径下织构面积比对织构表面摩擦学性能的影响规律如图 6所示。

|

| 图 6 织构面积比对摩擦学性能的影响规律 Fig.6 Effect of texture area ratio on tribological properties |

从图 6a可以看出:织构直径为200 μm时,随织构面积比增加,摩擦因数先减小后增加,织构面积比为10%时摩擦因数最小;当织构直径为300 μm时,摩擦因数随织构直径变化也呈现先减小后增加的变化趋势,但织构面积比为5%时摩擦因数最小;而织构直径为400、500和600 μm时,随织构面积比的增加,织构表面摩擦因数呈上下波动变化状态,不同面积比织构表面摩擦因数的差异较小。从图 6b可知,各织构直径条件下,表面温升随织构面积比变化规律与织构面积比对摩擦因数的影响规律类似,符合摩擦做功基本原理。从图 6c可看出,销试样磨损量随织构面积比增加同样呈现先减小后增加趋势,且同样与织构面积比对摩擦因数的影响规律类似,即基本表现为织构表面摩擦因数越小,销试样的磨损量越小。从图 6d可知,织构面积比对盘试样磨损量的影响小于织构面积比对销试样磨损量的影响。对于较小的织构直径(200 μm),当织构面积比为10%或15%时,织构的润滑性能更好,而对于300~600 μm较大直径织构,织构面积比为5%时织构的润滑性能更优。因此小直径织构面积比偏大较好,可确保润滑介质分布更均匀[13],而大直径织构则织构面积比较小更好。

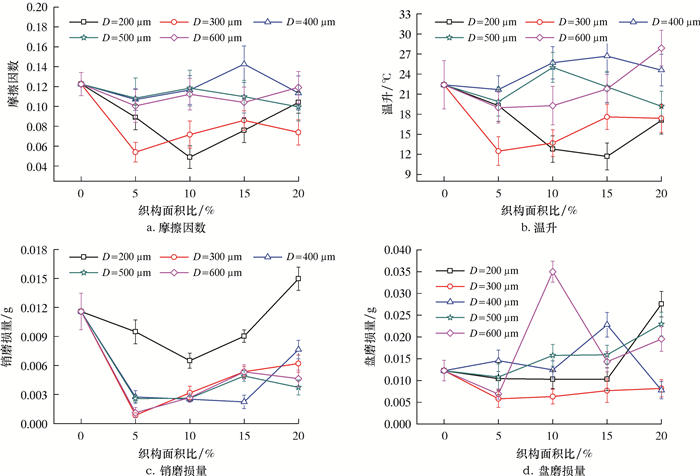

2.3 织构直径对摩擦学性能影响规律在织构深度为40 μm、织构面积比相同条件下,织构直径对织构化销、盘摩擦副表面摩擦学性能的影响如图 7所示。图 7a中,织构面积比为5%~20%时,随织构直径在200~600 μm内增加,摩擦副表面摩擦因数呈增加趋势,但织构直径增加到400 μm后,织构直径变化对摩擦因数的影响很小。图 7b中,摩擦副表面温升随织构直径增加同样呈现增加趋势,织构直径大于400 μm后,除面积比为20%的织构外,其余面积比摩擦副表面温升均随织构直径增加呈逐渐减小的变化规律。图 7c中,织构面积比为5%~20%时,相同面积比条件下织构直径为200 μm时销试样磨损量最大,而其余织构直径下销试样磨损量均随织构直径增加变化很小,与织构直径对织构表面摩擦因数和表面温升的影响完全相反。可能原因是:尽管表面织构改善和提高了滑动轴承试样的摩擦学性能,但摩擦副表面仍处于混合润滑状态,存在一定的黏着磨损,而20CrNiMo销试样硬度大于铍青铜盘试样硬度,所以在销试样表面粘有铍青铜,影响销试样磨损量的测量,这一推论可由图 7d得到验证。图 7d中,织构直径大于300 μm后,各织构面积比条件下,随织构直径的增加,盘试样的磨损量也增加。因此,相同织构面积比条件下,在200~600 μm织构直径范围内,织构直径越小,织构的润滑性能越好,织构直径为200 μm时,织构的润滑性能最优。其主要原因为:在相同面积比条件下,织构直径越小,摩擦副表面织构的数量越多,对润滑介质均匀分布更有利[13]。

|

| 图 7 织构直径对摩擦学性能的影响规律 Fig.7 Effect of texture diameter on tribological properties |

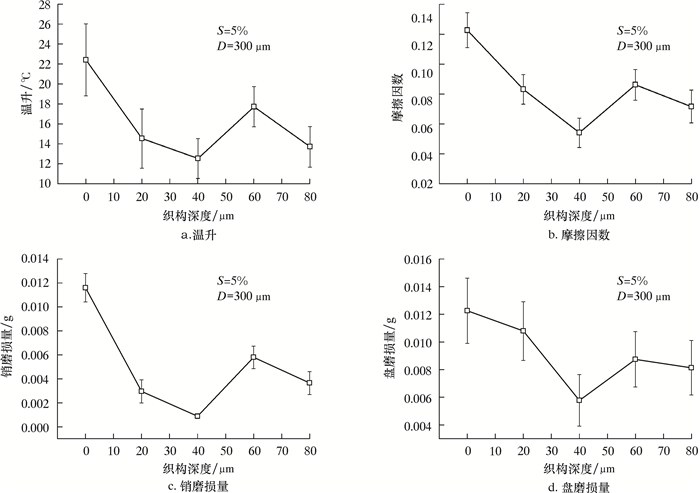

2.4 织构深度对摩擦学性能影响规律

相同条件下,织构深度对织构表面润滑性能的影响规律如图 8所示。从图 8可看出:尽管织构面积比5%、织构直径300 μm时表面织构的存在能有效提高织构化销、盘摩擦副表面的润滑及摩擦学性能,但在20~80 μm织构深度范围内,随织构深度的增加,销、盘摩擦副表面摩擦因数、表面温升及销、盘试样磨损量均呈现先减小后增加再减小的变化趋势,织构深度40 μm时织构化单元试样表面润滑及摩擦学性能最优。因此,织构深度40 μm时,织构能最大限度地提高牙轮钻头滑动轴承的润滑性能,延长滑动轴承的使用寿命。其主要原因是:织构深度较浅时存储的润滑介质有限,不能长时间向摩擦表面补充润滑介质,且能捕获的磨屑也较少,而织构深度较深时润滑介质不易流出凹坑织构。

|

| 图 8 织构深度对摩擦学性能的影响规律 Fig.8 Effect of texture depth on tribological properties |

3 结论

(1) 尽管牙轮钻头滑动轴承在存在表面织构条件下仍处于混合润滑状态,但由于表面织构能够有效捕获磨屑及向摩擦副表面补充润滑介质,所以合理参数织构能有效提高牙轮钻头滑动轴承的润滑及摩擦学性能,延长其使用寿命。

(2) 织构面积比对织构润滑及摩擦学性能的影响规律与织构直径有关。相比于小直径织构,大直径织构的最优织构面积比更小。

(3) 相同面积比条件下,在200~600 μm织构直径范围内,织构直径越小,织构的润滑性能越好。因此,为了有效提高织构化牙轮钻头滑动轴承表面的润滑及摩擦学性能,织构直径应尽量小于200 μm。

(4) 相同条件下,织构化牙轮钻头滑动轴承表面织构深度为40 μm时织构的润滑性能最好,织构深度较深或较浅均不利于提高织构的润滑减磨性能。

| [1] |

王国荣.牙轮钻头浮动套轴承工作机理研究[D].成都: 西南石油学院, 2004. WANG G R. Research on working mechanism of rock bit floating ring journal bearing[D]. Chengdu: Southwest Petroleum Institute, 2004. |

| [2] |

HUANG Z Q, LI Q, ZHOU Y, et al. Experimental research on the surface strengthening technology of roller cone bit bearing based on the failure analysis[J]. Engineering Failure Analysis, 2013, 29: 12-26. DOI:10.1016/j.engfailanal.2012.08.018 |

| [3] |

FINK J K. Reactive polymers fundamentals and applications: a concise guide to industrial polymers[M].[S.l.]: William Andrew Inc., 2013.

|

| [4] |

PETTERSSON U, JACOBSON S. Textured surfaces in sliding boundary lubricated contacts-mechanisms, possibilities and limitations[J]. Tribology-Materials, Surfaces & Interfaces, 2007, 1(4): 181-189. |

| [5] |

KIM B, CHAE Y H, CHOI H S. Effects of surface texturing on the frictional behavior of cast iron surfaces[J]. Tribology International, 2014, 70: 128-135. DOI:10.1016/j.triboint.2013.10.006 |

| [6] |

SHEN X H, TAO G C. Tribological behaviors of two micro textured surfaces generated by vibrating milling under boundary lubricated sliding[J]. International Journal of Advanced Manufacturing Technology, 2015, 79(9): 1995-2002. |

| [7] |

MOURIER L, MAZUYER D, NINOVE F P, et al. Lubrication mechanisms with laser-surface-textured surfaces in elastohydrodynamic regime[J]. Proceedings of the Institution of Mechanical Engineers, Part J:Journal of Engineering Tribology, 2010, 224(8): 697-711. DOI:10.1243/13506501JET771 |

| [8] |

KRUPKA I, HARTL M, SVOBODA P. Effects of surface topography on lubrication film formation within elastohydrodynamic and mixed lubricated non-conformal contacts[J]. Proceedings of the Institution of Mechanical Engineers, Part J:Journal of Engineering Tribology, 2010, 224(8): 713-722. DOI:10.1243/13506501JET657 |

| [9] |

TANG W, ZHOU Y, ZHU H, et al. The effect of surface texturing on reducing the friction and wear of steel under lubricated sliding contact[J]. Applied Surface Science, 2013, 273: 199-204. DOI:10.1016/j.apsusc.2013.02.013 |

| [10] |

BRAUN D, GREINER C, SCHNEIDER J, et al. Efficiency of laser surface texturing in the reduction of friction under mixed lubrication[J]. Tribology International, 2014, 77: 142-147. DOI:10.1016/j.triboint.2014.04.012 |

| [11] |

WANG G R, ZHONG L, LIU Q Y, et al. Effect of microgrooves generated by machining on tribological properties of 20CrNiMo/beryllium bronze tribopairs under low-speed and heavy-load conditions[J]. Proceedings of the Institution of Mechanical Engineers, Part J:Journal of Engineering Tribology, 2016, 230(7): 783-796. DOI:10.1177/1350650115618925 |

| [12] |

蒋龙.牙轮钻头轴承表面织构加工及其对摩擦学性能影响的研究[D].成都: 西南石油大学, 2016. JIANG L. Analysis of surface texture processing and its influence on tribological properties of rock bit bearing[D]. Chengdu: Southwest Petroleum University, 2016. |

| [13] |

HUANG W, JIANG L, ZHOU C, et al. The lubricant retaining effect of micro-dimples on the sliding surface of PDMS[J]. Tribology International, 2012, 52: 87-93. DOI:10.1016/j.triboint.2012.03.003 |