2. 中海油能源发展股份有限公司工程技术湛江分公司;

3. 斯伦贝谢中国地球科学与石油工程研究院

2. Zhanjiang Branch of Engineering Technology Company, CNOOC Energy Technology & Services Limited;

3. Schlumberger China Petroleum Institute

0 引言

北部湾盆地是中海石油(中国)有限公司湛江分公司在南海的勘探主战场之一。该盆地的油田属于低品位复杂断块油田,构造分布零散、勘探开发钻井数量多。在当前勘探开发钻井费用有限的情况下,提高钻井速度是北部湾勘探开发可持续发展的重要措施之一。为提高机械钻速,避免常规PDC钻头在北部湾差异性地层使用中的不足,笔者对脊形PDC切削齿进行物理基础数据评价,证实脊形PDC切削齿钻头攻击性良好、切削效率高;通过脊形PDC切削齿钻头室内软件模拟及现场应用评价,进一步证实脊形PDC切削齿钻头攻击性强、耐磨性好,提速效果明显。研究结果可为后续北部湾盆地差异性地层钻头选择提供参考。

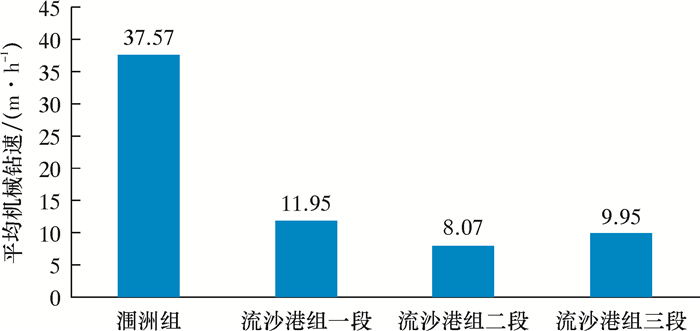

1 PDC钻头选型难点分析北部湾盆地古近系涠洲组和流沙港组地层埋深主要集中在1 400~3 600 m,地层岩性差异大,整体机械钻速偏低,其部分探区机械钻速统计结果如图 1所示。

|

| 图 1 北部湾盆地部分探区地层平均机械钻速 Fig.1 Average ROP of formations in some exploration areas of the Beibu Gulf Basin |

从图 1可以看出,涠洲组地层平均机械钻速高于流沙港组地层平均机械钻速。其原因在于,受沉积环境影响,不同地质时期沉积物不同,形成的沉积岩岩性差异性大,其地层主要特征如下[1-2]。

(1) 北部湾古近系涠洲组地层可钻性相对较好,但部分区块涠洲组砂砾岩及含砾泥岩会对钻头形成冲击崩齿破坏。

(2) 流沙港组一段地层岩石强度中等,局部探区粉砂质泥岩易对钻头形成研磨破坏。

(3) 流沙港组二段地层泥岩受埋深及围压影响,呈塑性,钻头切削齿吃入困难,机械钻速低。

(4) 流沙港组三段地层细砂岩及粉砂岩,岩石抗压强度偏高,易对钻头形成研磨破坏。

常规PDC钻头虽经多次优化改进,在提高机械钻速方面取得了一定成效,仍无法满足北部湾勘探开发进一步提高机械钻速的需求。寻求新型、地层适应性更强的综合性钻头,有效提高涠洲组、流沙港差异性地层的平均机械钻速及单只钻头进尺,是当前钻头优选改进的重要方向。

2 脊形PDC切削齿钻头评价 2.1 脊形PDC切削齿特点常规PDC切削齿在中-软、非塑性均质地层中有较好的使用效果,但是在研磨性和非均质地层(或夹层)中,易出现切削齿磨损加快、齿崩落等现象,降低钻头破岩性能,缩短钻头寿命;在塑性泥岩中易出现钻头吃入困难、机械钻速低等问题。脊形PDC切削齿结构改变了传统PDC切削齿金刚石片的形状,结合了尖圆齿应力集中的特性,破岩过程中切削齿和岩石的受力均发生变化[3-7]。脊状的接触面切削时接触面积小,更容易吃入地层,切削能耗低;同时金刚石体厚度比常规金刚石片厚度增加70%,提高了钻头的抗冲击性及耐磨性。

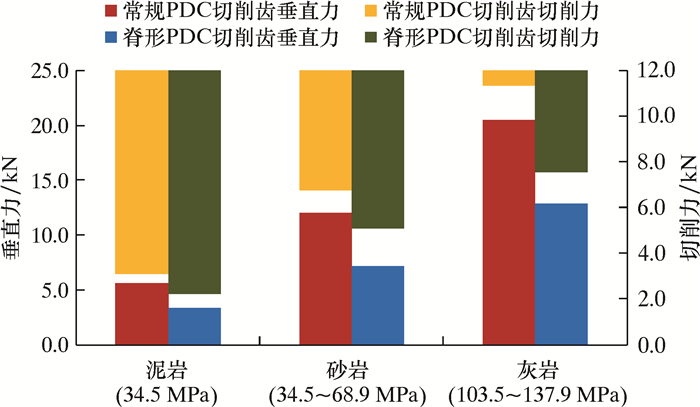

2.2 切削齿物理性能分析 2.2.1 垂直力及切削力用立式车床测试切削齿切削标准花岗岩样品,在给定参数(转速和吃入深度等)条件下,测定PDC切削齿的破岩速率与应力应变状态。图 2是不同PDC切削齿在相同吃入深度下垂直力及切削力对比。由图 2可知,获得2.03 mm相同吃入深度时,脊形PDC切削齿比常规PDC切削齿所需钻压低30%、切削力减小20%。这说明脊形PDC切削齿更容易吃入地层。

|

| 图 2 不同PDC切削齿垂直力及切削力对比 Fig.2 Comparison of vertical force and cutting force of different PDC cutter |

2.2.2 耐磨性

将PDC切削齿样品安放在立式车床上,通过试验对比其耐研磨性能。切削齿的切削深度设定在0.51~1.27 mm范围内,以恒定的转速在一块花岗岩试样上进行刮削。满足下列条件之一则试验结束:①切削齿磨损量增加,导致所需的钻压超过设定值;②累计岩石切削量达到设定值。试验过程中分别使用压力传感器与热电偶记录切削齿上的受力及温度,试验结束后测量切削齿的磨损量。当两种切削齿累计切削同样多的岩石之后,磨损面积越小的切削齿,或磨损后所需钻压越低的切削齿,具有更好的耐研磨性能。同样切削15个单位体积岩石之后,常规PDC切削齿磨损面积超过5.0 mm2,而斧形齿的磨损面积仅有2.7 mm2[8]。此外,斧形齿工作温度也显著低于常规PDC切削齿,平均降低20%。这证实斧形齿在破岩过程中产生的热量较少,且独特的几何形状有利于散热,这两点均有利于提高破岩效率,延长切削齿寿命。

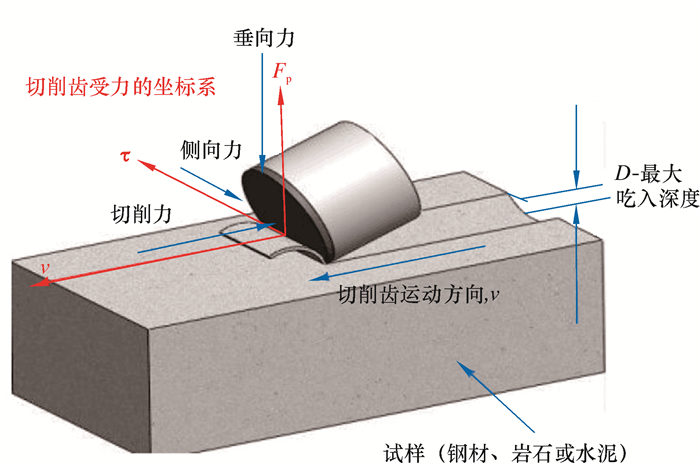

2.3 钻头软件模拟评价利用测得的切削齿基本物理数据,以成熟设计的5刀冀PDC钻头为例,使用不同切削齿进行软件模拟评价。软件模拟时,将钻头的每一颗切削齿所受的力分解到钻头轴线方向(Z轴),以及以钻头轴线为法线的平面方向(X轴、Y轴),如图 3所示。实际应用过程中,Z轴方向的载荷最大,将其作为评估单齿失效风险的主要指标[9-10]。

|

| 图 3 切削齿受力分解及坐标系的确立 Fig.3 Force decomposition of the PDC cutter and establishment of the coordinate system |

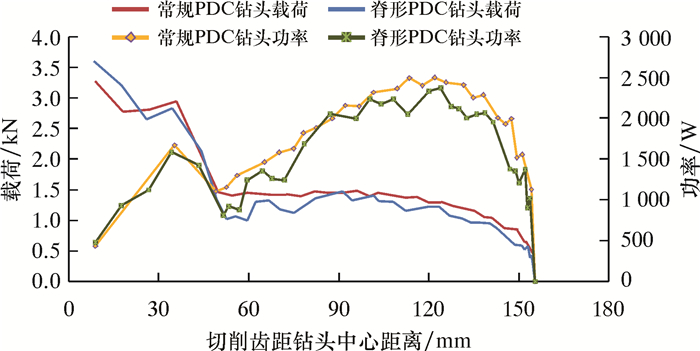

2.3.1 钻头载荷和功率对比

在相同机械钻速下,不同PDC切削齿钻头齿载荷、齿功率分布对比见图 4。由图 4可知,除了近钻头中心外,脊形PDC切削齿钻头载荷分布以及功率分布均比常规PDC钻头小。这说明在取得相同切削效果时,脊形PDC切削齿钻头能量损耗要小于常规PDC切削齿钻头。

|

| 图 4 钻头齿载荷及功率分布图 Fig.4 Load and power distribution diagram of PDC cutter |

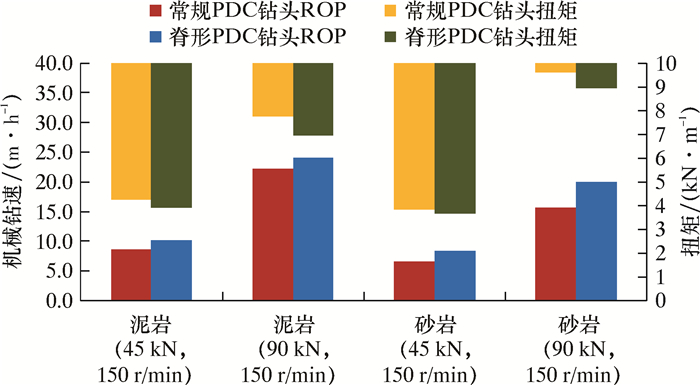

2.3.2 机械钻速及扭矩模拟对比

取150 r/min转速,在45和90 kN钻压下对不同切削齿钻头在泥岩、砂岩中的机械钻速以及扭矩进行模拟对比,如图 5所示。由图 5可知:相同条件下,脊形PDC切削齿钻头在泥岩或者砂岩中机械钻速均有提高,提高幅度为8%~31%;模拟扭矩均有降低,降低幅度为4%~11%。因此,脊形PDC切削齿钻头在提高机械钻速的同时,还能够降低钻进扭矩。

|

| 图 5 不同切削齿钻头机械钻速及扭矩模拟对比 Fig.5 Simulation comparison of ROP and torque of different type of cutters |

3 现场应用

为验证脊形PDC切削齿钻头的应用效果,用脊形PDC切削齿替换设计成熟的常规PDC钻头上的切削齿,并将脊形齿钻头在北部湾盆地WZ/WS两区块进行现场应用。在井眼尺寸相同、钻井参数及钻遇深度相似、层位及岩性相近条件下,其应用效果见表 1。

| 区块 | 井名 | 钻头直径/mm | 钻头型号 | 层位 | 进尺/m | 机械钻速/(m·h-1) | 钻头磨损评价 |

| WZ | WZ1 | 311.15 | 6刀冀常规PDC钻头 | 涠洲组、流沙港组 | 1 123.56 | 27.40 | 1-6-WT-… |

| WZ2 | 311.15 | 6刀冀常规PDC钻头 | 涠洲组、流沙港组 | 1 099.50 | 22.80 | 2-4-WT-… | |

| WZ3 | 311.15 | 6刀冀常规PDC钻头 | 涠洲组、流沙港组 | 1 043.47 | 22.50 | 1-4-CT-… | |

| WZ4 | 311.15 | 6刀冀脊形PDC切削齿钻头 | 涠洲组、流沙港组 | 1 143.60 | 34.20 | 1-2-WT-… | |

| WS | WS1 | 215.90 | 5刀冀常规PDC钻头 | 流二段 | 920.20 | 11.90 | 1-1-WT-… |

| WS2 | 215.90 | 5刀冀脊形PDC切削齿钻头 | 流二段 | 995.60 | 17.73 | 1-1-WT-… |

从表 1可以看出:

(1) 在WZ区块涠洲组、流沙港组差异性地层中,常规PDC钻头平均机械钻速为22.5~27.4 m/h,脊形PDC切削齿钻头平均机械钻速为34.2 m/h,脊形PDC切削齿钻头比常规PDC钻头提速24.8%~52.0%,且出井钻头磨损少。

(2) WS区块流二段泥岩及塑性泥岩地层中,常规PDC钻头机械钻速为11.90 m/h,脊形PDC切削齿钻头机械钻速为17.73 m/h,脊形PDC切削齿钻头比常规PDC钻头提速48.99%。

4 结论(1) 脊形PDC切削齿结构改变了传统PDC切削齿金刚石片的形状,结合了尖圆齿应力集中的特性,破岩过程中切削齿和岩石的受力发生变化。由于脊状的接触面,所以切削时接触面积小,更容易吃入地层,切削能耗低;同时,金刚石体厚度比常规金刚石片厚度增加70%,提高了钻头的抗冲击性及耐磨性。

(2) 在北部湾盆地差异性地层,脊形PDC切削齿钻头比常规PDC钻头提高机械钻速24.8%~52.0%。研究结果为后续类似地层中综合性钻头优选提供了参考。

| [1] |

黄凯文, 徐一龙, 李磊, 等. 南海西部油田北部湾难钻地层钻井提速技术[J]. 石油钻采工艺, 2013, 35(5): 20-23, 28. HUANG K W, XU Y L, LI L, et al. ROP acceleration technology for formation with poor drillability at Beibu Gulf Basinin western South China Sea oilfield[J]. Oil Drilling & Production technology, 2013, 35(5): 20-23, 28. DOI:10.3969/j.issn.1000-7393.2013.05.004 |

| [2] |

邓金根, 朱海燕, 谢玉洪, 等. 南海西部海域难钻地层特征及破碎机制研究[J]. 岩土力学, 2012, 33(7): 2097-2102. DENG J G, ZHU H Y, XIE Y H, et al. Rock mechanical properties and rock breaking mechanism of the complex formation of the western South China Sea oilfields[J]. Rock and Soil Mechanics, 2012, 33(7): 2097-2102. DOI:10.3969/j.issn.1000-7598.2012.07.027 |

| [3] |

王德余, 李根生, 史怀忠, 等. 高效破岩新方法进展与应用[J]. 石油机械, 2012, 40(6): 1-6. WANG D Y, LI G S, SHI H Z, et al. Progress of the high-efficiency rock-breaking method[J]. China Petroleum Machinery, 2012, 40(6): 1-6. |

| [4] |

郑家伟. 国外金刚石钻头的新进展[J]. 石油机械, 2016, 44(8): 31-36. ZHENG J W. New development in foreign diamond drill bit[J]. China Petroleum Machinery, 2016, 44(8): 31-36. |

| [5] |

朱丽华. Smith钻头公司新型AxeBlade脊状金刚石钻头[J]. 钻采工艺, 2016, 39(3): 94. ZHU L H. New type AxeBlade cutter diamond bit of Schlumberger[J]. Drilling & Production Technology, 2016, 39(3): 94. |

| [6] |

斯伦贝谢.21世纪的PDC钻头技术[EB/OL].2014年夏季刊. http://www.cn.slb.com/html/oil/. Schlumberger.New drilling technology in 21 Century[EB/OL].[2014 Summer issue]. http://www.cn.slb.com/html/oil/. |

| [7] |

佚名. AxeBlade脊状斧式金刚石切削齿钻头[EB/OL]. http:///www.oilsns.com/article/172380. ANON. AxeBlade cutter diamond bit[EB/OL]. http:///www.oilsns.com/article/172380. |

| [8] |

CRANE D, ZHANG Y, DOUGLAS C, et al. Innovative PDC cutter with elongated ridge combines shear and crush action to improve PDC bit performance[C]//SPE Middle East Oil & Gas Show and Conference. 2017.

|

| [9] |

ZHANG J, DOUGLAS C H S, MUELLER L, et al. Refinements to cutter technology and PDC bit hydraulics lead to faster drilling in hard/abrasive formations east texas[M]. 2012.

|

| [10] |

PLEMONS B, DOUGLAS C H S, SHEN Y, et al. New cutter technology for faster drilling in hard/abrasive formations[R]. SPE-132143-MS, 2010.

|