0 引言

中国的页岩气藏多分布在川渝山区,井场道路狭窄崎岖,车辆行驶困难,井场空间局促紧张,设备布置困难。缩减单机设备的外形尺寸和质量以改善其道路通过性;提高压裂设备的单机功率以减少压裂机组设备的数量;降低压裂设备的燃料成本以提高压裂施工的经济效益,这几个方面已成为页岩气开发需要迫切解决的问题[1-6]。页岩气压裂施工规模又以压力高、排量大以及作业时间长著称, 以中国川渝地区的常规页岩气压裂施工为例,总的施工排量14~18 m3/min,施工压力70~80 MPa,水平井分段压裂完一段的时间约3 h。单井施工配置的压裂车的数量约18台,平均使用水功率至少16 400 kW,总配置水功率至少33 520 kW[7]。

传统压裂成套设备已有多年的历史,目前比较常用的压裂设备有2000型、2300型、2500型和3100型。为了实现单机更大的功率密度, 传统以柴油发动机为动力源的压裂设备遇到了瓶颈,主要体现在压裂车单机功率的增大与其质量及外形尺寸的超限之间的矛盾愈加突出。根据GB 1589—2016《汽车、挂车及汽车列车外廓尺寸、载荷及质量限值》[8],现有常规压裂车的3、4轴载荷已经超过标准要求。

基于以上背景,烟台杰瑞石油装备技术有限公司开发了YLC3360-140型涡轮压裂车(4500型压裂车)。该压裂车采用涡轮发动机为动力源,大幅提升单机功率的同时,缩减了整机的外形尺寸和质量,可以100%以天然气取代柴油为燃料,大幅降低燃料成本。

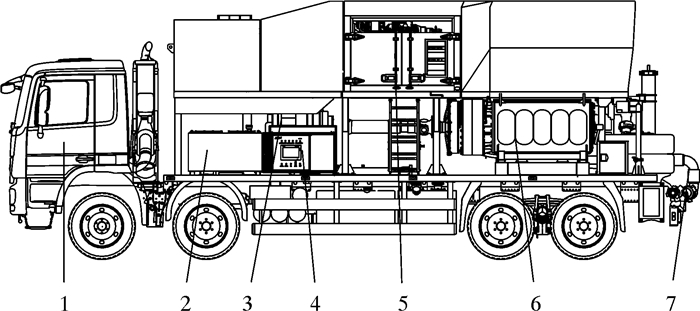

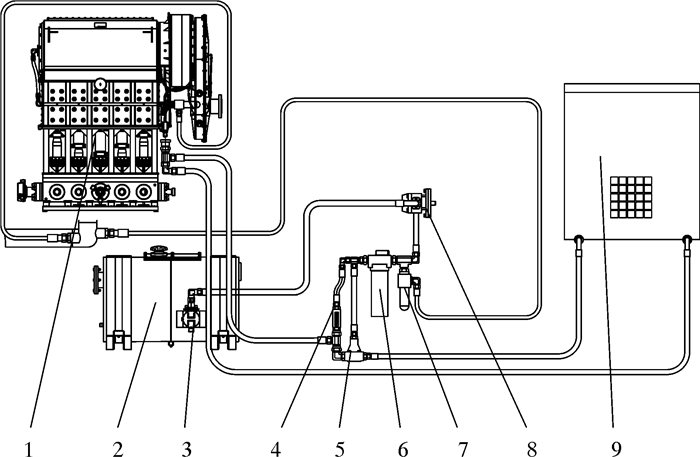

1 总体方案 1.1 结构YLC3360-140型涡轮压裂车主要由装载底盘、涡轮发动机、减速箱、柱塞泵及润滑系统、液压与控制系统、高低压管汇等组成,总体结构如图 1所示。从底盘取力驱动整个液压系统,柱塞泵由台上涡轮发动机经减速箱降速增扭驱动,将压裂液增压后经高压管汇排出,注入井下实现压裂作业。

|

| 1—汽车底盘;2—液压系统;3—减速箱;4—电控系统;5—涡轮发动机;6—五缸柱塞泵;7—高低压管汇系统。 图 1 YLC3360-140型涡轮压裂车结构图 Fig.1 Schematic diagram of the YLC3360-140 turbine fracturing truck |

车台动力源采用的涡轮发动机,功率4 178 kW,质量仅668 kg。柱塞泵采用的JR5000QP行星减速五缸柱塞泵,质量仅10.5 t,整个设备的总质量不超过40 t,与常规2000型压裂车的质量相当。选取8×6重型汽车底盘,并根据上装载荷的分布对底盘车的轴距、后悬、大梁加强和桥载等进行特殊改装,以满足整车载荷分布、行驶性、越野性和安全性要求。整车的上装载荷分布、轴载及关键结构件的强度校核等均经过专业的设计计算[9]。

底盘发动机为上装液压系统提供动力。上装动力传动系统由涡轮发动机、减速箱和传动轴等组成,给柱塞泵提供动力。自主研发的大功率、高转速、大扭矩重载减速箱的最高输入转速可达16 000 r/min,速比可达11.5:1。自主研发的高性能、大功率、行星减速传动五缸柱塞泵的最大功率为3 730 kW,能够实现2 800 kW连续作业,能够很好地适应页岩气开发工况对大功率储备的需求。该泵采用行星轮减速机构,该传动机构运转时无轴向力,能够实现高转速平稳运行,同时又能够实现大功率和大转矩的作业需求。

1.2 主要技术参数最大理论压力:137.9 MPa(20 000 psi);

最大理论流量(ø101.6 mm柱塞):2.54 m3/min;

涡轮发动机连续运行功率:4 178 kW;

减速箱最大输出功率:3 800 kW;

压裂泵最大输入功率:3 730 kW。

2 关键技术 2.1 涡轮发动机驱动压裂泵的应用研究和控制系统开发将涡轮发动机应用于油田装备领域,这在中国尚属首次。为了使涡轮发动机更好地适用于油田压裂工况,对涡轮发动机的性能与压裂泵的性能进行曲线啮合研究,并开发了一套控制系统。该系统具有以下特点:①实现了涡轮发动机动力涡轮转速的稳定输出,保证了压裂柱塞泵输出流量的稳定。②涡轮发动机在运转过程中会经历“待命”、“启动”、“怠速”、“运行”、“冲洗”、“停机”和“冷却”等多种模式,通过油田现场试用对发动机控制程序进行了现场调试,使涡轮发动机的时序控制,适用于压裂工况。③在压裂柱塞泵有负载运行的前提下,实现了柴油和天然气两种燃料的自由切换。

2.2 高速减速箱的研究与开发研究开发了大功率、高速比、质量轻以及结构紧凑的减速箱[10-11]。该减速箱采用行星减速和平行减速两级减速机构,减速比大,空间上实现了发动机与压裂泵之间传动和安装的需要。通过结构优化设计、材料优化选型、热处理工艺研究、材料变形控制、高精度加工和装配研究,满足了大功率、大扭矩、高转速、高速比、质量轻的要求。该减速箱的最大输入功率为3 800 kW,最高输入转速为16 000 r/min,传动比为11.5:1.0,最大输出扭矩为4 000 N·m,质量为4 500 kg。

2.3 5000型压裂柱塞泵的研究与开发选用的涡轮发动机输出功率为4 178 kW,新开发了一款与之动力匹配的JR5000QP车载柱塞泵,在大幅提升功率的同时,柱塞泵外形尺寸和质量保持不变,使其适用于车载设备[12-15]。该柱塞泵具有以下特点:①采用行星齿轮减速箱,速比为二级减速,相对传统的一级斜齿传动,获得了较大范围的减速比,机构紧凑,输出扭矩大,能够传递更大的功率,从而可以带动多个柱塞同时工作,以获得大排量和高压力的泵输出;多个齿轮组合传动,减小了转动惯量,降低了运动冲击,延长了设备使用寿命。②采用整体式连杆结构,规避了传统的分体式连杆采用螺栓与枢轴连接产生的应力集中及易松动的弊端,提高了该机构的安全性和可靠性。③采用3个分体式动力端壳体组成整个动力端结构,整体设计结构紧凑,外形美观,便于零件的装配和拆卸,其中间隔架支撑柱采用拱形结构设计,具有强度高,外形美观等优点。为控制整机质量,动力端壳体的内腔设计紧凑且为薄壁件,通过壳体选材、后期加工及热处理反复摸索,最终提高了壳体加工精度,并保证了装配精度。

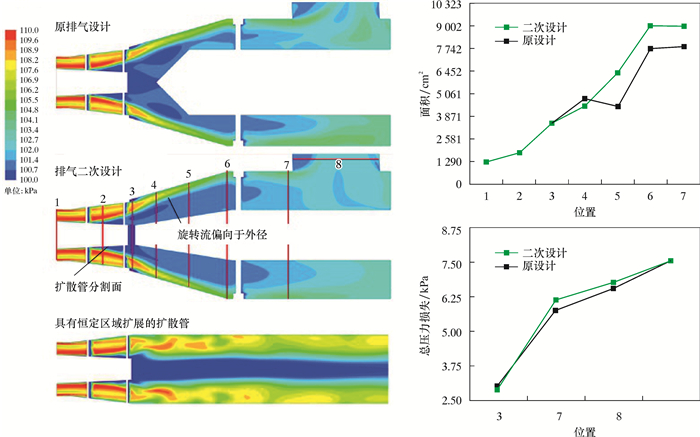

2.4 涡轮发动机排气系统的优化设计为了降低排气背压,减少发动机功率损失,通过构建排气系统模型并对其进行CFD分析[16],对排气系统进行了优化设计,结果如图 2所示。

|

| 图 2 涡轮发动机排气系统CFD分析及优化设计结果 Fig.2 CFD optimization results of the turbo engine exhaust system |

3 主要系统分析 3.1 动力系统

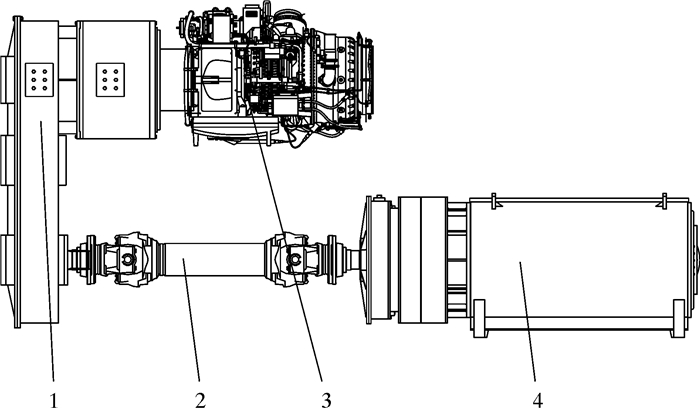

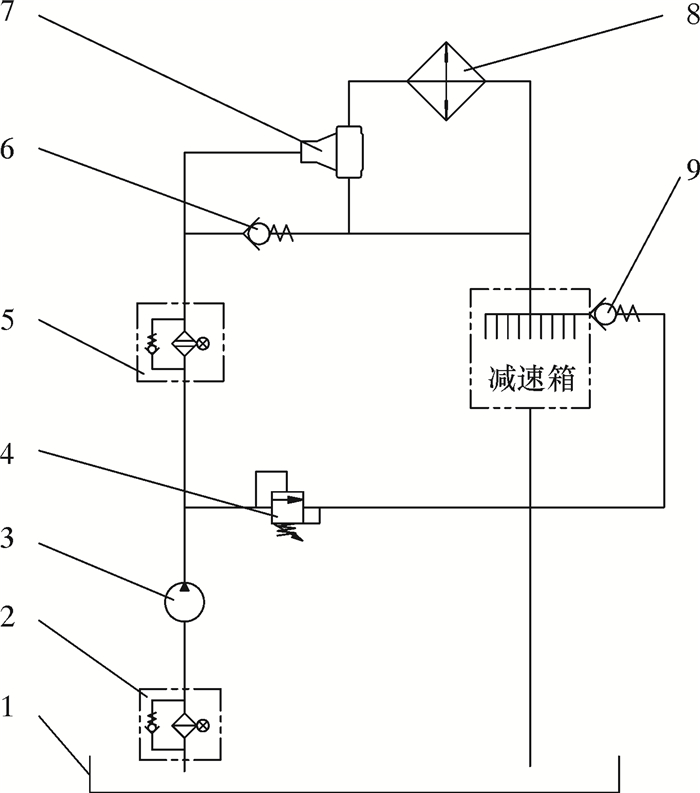

动力传动系统包括减速箱、传动轴、涡轮发动机及其附属系统等。动力传动系统原理如图 3所示。涡轮发动机的动力通过行星减速与平行减速的两级减速箱和传动轴传送到压裂柱塞泵实现压裂作业。

|

| 1—减速箱;2—传动轴;3—涡轮发动机;4—五缸柱塞泵。 图 3 动力传动系统原理图 Fig.3 Schematic diagram of the power transmission |

3.2 液压系统

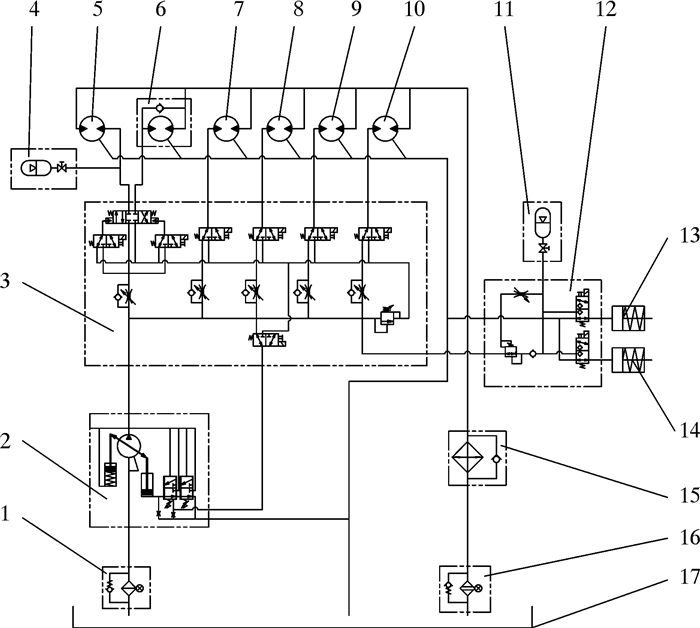

液压系统由变量柱塞泵、各系统驱动马达、集成阀组和各液压附件组成。变量柱塞泵由底盘发动机驱动,实现涡轮发动机的启动和燃油系统、减速箱润滑系统、柱塞泵动力端润滑系统、散热系统、清洗系统的驱动,以及柱塞泵离合的控制。液压系统原理如图 4所示。

|

| 1—吸油过滤器;2—变量柱塞泵;3—集成阀组;4—蓄能器;5—发动机启动马达;6—冷却系统风扇马达;7—减速箱润滑泵驱动马达;8—柱塞泵动力端润滑泵驱动马达;9—燃油泵驱动马达;10—清洗泵驱动马达;11—蓄能器;12—离合刹车阀组;13—离合缸;14—刹车缸;15—散热器;16—回油过滤器;17—液压油箱。 图 4 液压系统原理示意图 Fig.4 Schematic diagram of the hydraulic system |

3.3 润滑系统

柱塞泵润滑系统主要包括动力端润滑系统和液力端润滑系统。动力端润滑系统由液压马达驱动一齿轮泵,对动力端内各旋转和滑动部位进行压力油式强制润滑,对齿轮进行喷溅润滑。该润滑系统配有安全阀和压力传感器,具有超压保护和低压报警功能。柱塞泵动力端润滑系统如图 5所示。

|

| 1—柱塞泵;2—润滑油箱;3—吸油过滤器;4—背压阀;5—节温器;6—管路过滤器;7—安全阀;8—齿轮泵;9—散热器。 图 5 柱塞泵动力端润滑系统 Fig.5 Lubrication system of the piston pump power end |

液力端润滑系统采用电动润滑脂集中润滑,可以按照时间设定自动润滑,也可以按照柱塞泵的冲次设定自动润滑,润滑脂无泄漏,用量少,经济环保。

减速箱润滑系统由液压马达驱动一齿轮泵,对减速箱内各轴承进行压力强制润滑,对齿轮进行喷溅润滑。该润滑系统配有安全阀和压力传感器,具有超压保护和低压报警功能。减速箱润滑系统原理如图 6所示。

|

| 1—润滑油箱;2—吸油过滤器;3—润滑泵;4—系统安全阀;5—管路过滤器;6—单向阀;7—节温器;8—散热器;9—背压阀。 图 6 减速箱润滑系统 Fig.6 Gearbox lubrication system |

3.4 管汇系统

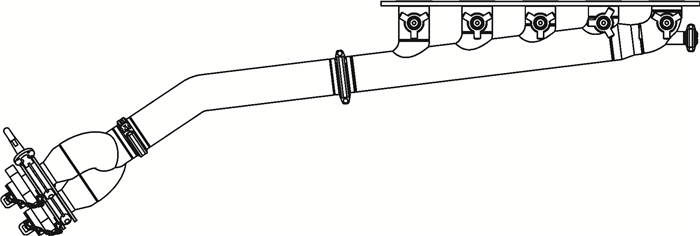

管汇系统包括低压吸入管汇和高压排出管汇。为降低柱塞泵流体吸入流阻,低压管汇采用大倾角式设计,在吸入端配置5个公端盲堵和专用顶阀工具,便于作业后的液力端排空操作。在吸入管汇末端配置气力排空装置,用于作业后的管汇残液排空,降低了操作人员的劳动强度。低压管汇系统如图 7所示。

|

| 图 7 低压管汇系统 Fig.7 Low-pressure manifold system |

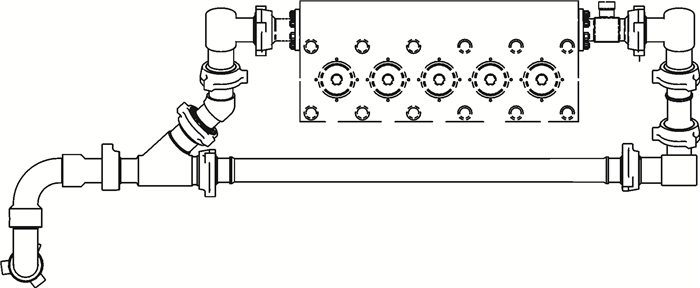

高压管汇系统采用双排出,压力等级为137.9 MPa (20 000 psi)高压管汇,满足超高压压裂作业需求;配置电子式压力传感器,设备能够根据设定的压力进行超压保护,系统安全性高。高压管汇系统如图 8所示。

|

| 图 8 高压管汇系统 Fig.8 High pressure manifold system |

3.5 控制系统

研发的涡轮压裂车控制系统可双屏显示智能泵控系统,分别为联机控制屏和单机状态控制屏,其界面如图 9所示。

|

| 图 9 控制系统界面图 Fig.9 Interface of the control system |

该系统可及时有效地监控设备状态,大幅减少操作者切换界面的工作量,缓解操作的紧张感。基于J1939通信协议,提高了控制系统的稳定性以及信号的精度和可靠性。控制系统由本地控制、便携远控箱控制和远程仪表车控制系统组成,3套控制系统均能进行设备自身控制,也能进行联机控制。为保障控制系统的有效性和稳定性,控制系统采用环形网络控制,即使在环网出现一个断点也不影响正常的控制性能。控制系统设计有中英文操作界面和公英制单位切换功能,操作者可根据使用习惯进行操作。

4 产品优势 4.1 单机功率密度大表 1列举了2000型、2500型以及4500型压裂车的参数对比。通过对比可以发现,涡轮压裂车的单位面积水功率是2000型压裂车的2.2倍,是2500型压裂车的2倍。假如配备一个30 000 hp的压裂车组,2000型压裂车需要15台,2500型压裂车需要12台,而4500型涡轮压裂车仅需要7台。相比较2000型压裂车,节省了现场53%的占地面积,减少了53%的操作人员数量,降低了现场连接高低压管线以及检泵维保的工作量,同时也缩短了作业准备时间并降低了安全隐患。

| 压裂车型号 | 2000型 | 2500型 | 4500型 |

| 外形尺寸(长×宽×高)/ m×m×m | 11.30× 2.55× 4.00 | 12.80× 2.55× 4.00 | 11.30× 2.55× 4.00 |

| 最小占地面积/m2 | 29 | 33 | 29 |

| 整备质量/t | 38 | 47 | 39 |

| 最大水功率/hhp | 2 000 | 2 500 | 4 500 |

| 单位面积水功率/(hhp·m-2) | 69 | 76 | 155 |

4.2 燃料成本低

研制的涡轮压裂车可以选择柴油、天然气、LNG、CNG和井口气等作为燃料。参照柴油价格为5.5元/L、天然气价格为3.8元/m3(标准状况),则对于一个30 000 hp的机组,采用涡轮压裂车燃烧天然气比传统压裂车燃烧柴油,工作1 000 h可以节省的成本约380万元。

4.3 道路通过性好通过表 1可以看出,4500型涡轮压裂车的外形尺寸和质量几乎与2000型压裂车相当,其转弯半径仅为13 m,具有更好的灵活性,适合山区复杂路况。

4.4 排放少、噪声低若采用天然气为燃料,则排放的NOX污染物比EPA(Environmental Protection Agency) Tier2标准低70%左右;CO污染物比EPA Tier2标准低65%。同时,噪声低于105 dB(A),而常规压裂车发动机噪在110 dB(A)以上。

4.5 操作便利传统压裂车由于采用的多挡位液压离合变速箱,压裂泵的流量只能设定在与挡位速比相关的几个固定值。而涡轮压裂车,操作者通过对发动机的无级调速,实现了对压裂柱塞泵流量的无级调节。

5 测试与应用 5.1 厂内测试2015年2月,依据SY/T 5211—2009《压裂成套设备》标准和测试大纲对YLC3360—140型涡轮压裂车进行性能测试,测试内容包括涡轮发动机、减速箱、柱塞泵等关键部件的性能测试,底盘的承载能力和行驶性能测试,液压系统、气路系统、柱塞泵润滑系统及操作系统的功能测试。测试中,各项性能指标达到设计要求,同时满足页岩气压裂工况的要求。在环境温度-5 ℃、相对湿度60%、海拔4 m的条件下,涡轮发动机不同转速下测试的柱塞泵输入转速、冲次、排出压力、流量和输出功率参数如表 2所示。

| 涡轮发动机输出转速/ (r·min-1) | 压裂泵输入转速/ (r·min-1) | 泵冲次/ min-1 | 排出压力/ MPa | 流量/ (L· min-1) | 输出功率(kW/hhp) |

| 4 600 | 400 | 71 | 138 | 730 | 1 679/2 250 |

| 5 750 | 500 | 89 | 138 | 912 | 2 098/2 813 |

| 6 900 | 600 | 106 | 138 | 1 095 | 9 419/3 375 |

| 8 050 | 700 | 124 | 138 | 1 277 | 2 822/3 938 |

| 9 200 | 800 | 142 | 138 | 1 460 | 3 358/4 500 |

| 10 350 | 900 | 160 | 122 | 1 642 | 3 358/4 500 |

| 11 500 | 1 000 | 177 | 110 | 1 825 | 3 358/4 500 |

| 12 650 | 1 100 | 195 | 100 | 2 007 | 3 358/4 500 |

| 13 800 | 1 200 | 213 | 92 | 2 190 | 3 358/4 500 |

| 14 950 | 1 300 | 230 | 85 | 2 372 | 3 358/4 500 |

| 16 000 | 1 390 | 246 | 79 | 2 536 | 3 358/4 500 |

2015年4月,涡轮压裂车在厂内完成了双燃料测试,采用LNG通过气化橇气化调压的方式提供气源,水马力测试达到3 360 kW。在设备运行过程中、在柱塞泵带载的工况下,实现柴油和天然气两种燃料的稳定切换。

5.2 现场应用涡轮压裂车于2015年2月到7月在大港油田和四川地区进行了一系列现场应用测试。现场测试的流量、压力、输出功率汇总如表 3所示。其中,2015年6月17日在四川珙县参与的页岩气压裂施工单机作业中,最大水功率为2 607 kW,压裂泵最大流量1.9 m3/min,最大压力87.5 MPa。

| 地点 | 流量/(m3·min-1) | 压力/MPa | 水功率/hhp |

| 渤海钻探 | 2.5 | 50~70 | 3 900 |

| 渤海钻探 | 2.4 | 70 | 3 800 |

| 四川威远 | 2.2 | 75 | 3 680 |

| 四川珙县 | 1.9 | 87.5 | 3 495 |

| 四川威远 | 1.3 | 78~87 | 2 526 |

通过现场测试验证,设备在作业过程中运行稳定,性能可靠,非常适合大排量、高压井的工厂化压裂作业。

6 结论(1) 为了满足我国页岩气开发的需要,研制了YLC3360-140型涡轮压裂车,该压裂车大幅度提升了单机功率密度,有效降低了作业现场人员的人员数量和作业量。

(2) 该压裂车采用JR5000QP五缸柱塞泵,功率储备大,更适合页岩气的高压力、大排量、长时间的压裂作业,通过对涡轮发动机的无级调速,实现了对压裂柱塞泵流量的无级调节。

(3) 该设备可以使用柴油和天然气两种燃料的任意比例切换,也可完全以100%天然气(LNG、CNG和井口气等)为燃料替代柴油,可以大幅降低燃料成本。

(4) 该涡轮压裂车的研制成功,是对常规压裂设备的有力补充,完善了我国页岩气开发的产品类型,是我国页岩气开发的必然产物。

| [1] |

BOWKER K A. Barnett shale gas production, fort worth basin issues and discussion[J]. AAPG Bulletin, 2007, 91(4): 523-533. DOI:10.1306/06190606018 |

| [2] |

张士诚.低渗透油气藏增产技术新进展[C]//2008年油气藏增产改造学术研讨会论文集.北京: 石油工业出版社, 2008. ZHANG S C.New progress in increasing production technology of low permeability reservoirs: proceedings of the 2008 symposium on oil and gas reservoirs increasing production and reconstruction[C].Beijing: Petroleum Industry Press, 2008. |

| [3] |

唐颖, 张金川, 张琴, 等. 页岩气井水力压裂技术及其应用分析[J]. 天然气工业, 2010, 30(10): 1-6. TANG Y, ZHANG J C, ZHANG Q, et al. An analysis of hydraulic fracturing technology in shale gas wells and its application[J]. Natural Gas Industry, 2010, 30(10): 1-6. |

| [4] |

蒋廷学, 卞晓冰, 王海涛, 等. 深层页岩气水平井体积压裂技术[J]. 天然气工业, 2017, 37(1): 90-96. JIANG T X, BIAN X B, WANG H T, et al. Volume fracturing of deep shale gas horizontal wells[J]. Natural Gas Industry, 2017, 37(1): 90-96. |

| [5] |

谢军, 赵圣贤, 石学文, 等. 四川盆地页岩气水平井高产的地质主控因素[J]. 天然气工业, 2017, 37(7): 1-12. XIE J, ZHAO S X, SHI X W, et al. Main geological factors controlling high production of horizontal shale gas wells in the Sichuan Basin[J]. Natural Gas Industry, 2017, 37(7): 1-12. |

| [6] |

杨立峰, 田助红, 朱仲义, 等. 石英砂用于页岩气储层压裂的经济适应性[J]. 天然气工业, 2018, 38(5): 71-76. YANG L F, TIAN Z H, ZHU Z Y, et al. Economic adaptability of quartz sand for shale gas reservoir fracturing[J]. Natural Gas Industry, 2018, 38(5): 71-76. |

| [7] |

吴汉川. 大型压裂装备应用问题解析及发展方向[J]. 石油机械, 2017, 45(12): 53-57. WU H C. Issue analysis of large scale fracturing equipment application and its development trend[J]. China Petroleum Machinery, 2017, 45(12): 53-57. |

| [8] |

中华人民共和国国家质量监督检验检疫总局, 中国国家标准管理委员会.汽车、挂车及汽车列车外廓尺寸、载荷及质量限值: GB 1589-2016[S].北京: 中国标准出版社, 2016. People's Republic of China General Administration of Quality Supervision, Inspection and Quarantine, China National Standardization Management Committee. Limits of dimensions, axle load and masses for motor vehicles, trailers and combination vehicles: GB 1589-2016[S].Beijing: Standards Press of China, 2016. |

| [9] |

肖文生, 刘忠砚, 刘健. 基于ANSYSWORK-BENCH的压裂车主副车架有限元静态分析[J]. 专用汽车, 2012, 31(4): 81-83. XIAO W S, LIU Z Y, LIU J. Static analysis to frame and sub-frame of fracturing tracks on ANSYS WORKBENCH[J]. Special Purpose Vehicle, 2012, 31(4): 81-83. DOI:10.3969/j.issn.1004-0226.2012.04.036 |

| [10] |

萨本佶. 高速齿轮传动设计[M]. 北京: 机械工业出版社, 1986. SA B J. High speed gear transmission design[M]. Beijing: Mechanical Industry Press, 1986. |

| [11] |

HICKS R J, 施永安. 高速快艇用行星式齿轮箱[J]. 国外舰船技术(内燃机类), 1982(12): 25-38. HICKS R J, SHI Y A. Planetary gearbox for high-speed boat[J]. Foreign Ship Technology (Internal Combustion Engine), 1982(12): 25-38. |

| [12] |

往复泵设计编写组. 往复泵设计[M]. 北京: 机械工业出版社, 1987. Reciprocating pump design writing group. Reciprocating pump design[M]. Beijing: Mechanical Industry Press, 1987. |

| [13] |

张国友, 冯定, 游艇. 压裂用大功率五缸柱塞泵的研制[J]. 石油机械, 2007, 35(2): 22-24, 41. ZHANG G Y, FENG D, YOU T. Development of high-power five-cylinder plunger pump for fracturing[J]. China Petroleum Machinery, 2007, 35(2): 22-24, 41. DOI:10.3969/j.issn.1001-4578.2007.02.007 |

| [14] |

王国荣, 陈林燕, 何霞, 等. 调质工艺对压裂泵阀箱30CrNi2MoV钢组织和性能的影响[J]. 功能材料, 2014, 45: 70-75. WANG G R, CHEN L Y, HE X, et al. Effect of quenching-tempering process on microstructure and mechanical properties of 30CrNi2MoV steel of frac-pump fluid end[J]. Functional Materials, 2014, 45: 70-75. DOI:10.3969/j.issn.1001-9731.2014.z1.016 |

| [15] |

李德清. 固井压裂泵阀理论研究与应用[J]. 江汉石油科技, 2007, 17(4): 40-45. LI D Q. Pump valve theory research and application for cementing and fracturing[J]. Jianghan Petroleum Science and Technology, 2007, 17(4): 40-45. |

| [16] |

王福军. 计算流体动力学分析[M]. 北京: 清华大学出版社, 2004. WANG F J. Computational fluid dynamics analysis[M]. Beijing: Tsinghua University Press, 2004. |