0 引言

A油田原油含蜡量高、凝固点高,生产过程中易卡井,油井不能正常生产[1-5],因此,应用油管电加热技术确保稠油井正常生产。近年来,人们十分重视稠油井油管电加热理论的研究,基于稳态传热学理论,在优化电加热参数方面取得了许多研究成果[6-10],但是在电加热功率确定方面,为了避免原油中蜡晶析出,避免卡井等生产事故,往往采用较大的加热功率来加热油管,导致电加热设备日耗电高达700 kW·h,是抽油机井能耗的4~5倍。

为了实现稠油井的节能生产,笔者依据非稳态传热学理论,综合考虑抽油机举升能耗与电加热装置能耗,建立了油管电加热降黏举升工艺数学模型,分析了加热功率对井筒温度场及电机输出电流的影响,综合考虑抽油机耗电和电加热耗电,优化给出了合理的电加热功率。

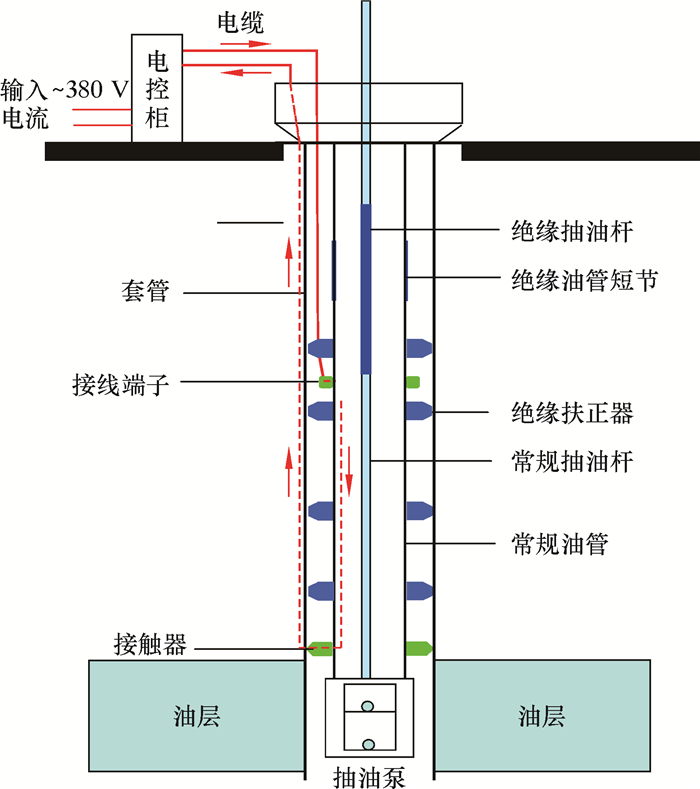

1 油管电加热工艺原理简介给油管通电,利用油管的阻抗,在电流从上向下传导的过程中使整个油管温度升高,形成热源,达到降低原油黏度和消除井筒结蜡的目的,保证油井正常生产。在工艺上要保证油管与井口和套管处于绝缘状态,因此在井下第一根抽油杆和油管的位置应用了绝缘抽油杆和绝缘油管短节;另外,在油管下部适当位置与大地构成电气回路,将电能从油管上部引入,经油管传导至接地点,如图 1所示。

|

| 图 1 油管电加热结构示意图 Fig.1 Structural schematic of electric heating tubing |

2 数学模型建立 2.1 电加热井筒温度场数学模型

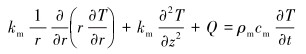

根据传热学基本理论,建立数学模型,井筒内的温度场描述如下:

|

(1) |

式中:km为导热系数,W/(m·K);t为时间,s;T为温度,K;Q为内热源和油管放出的热量,W/m;cm为比热容,J/(kg·K);ρm为密度,kg/m3;r为半径,m;z为深度,m。

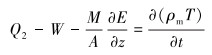

油管内的油流由能量守恒方程描述。

|

(2) |

式中:W为流体对外做的功,J;A为流动面积,m2;Q2为油流与油管的热流量,J;M为质量流量,kg/s;E为流体的总能量,J。

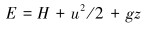

流体总能量为:

|

(3) |

式中:H为热焓,J/kg,H=cmT;W=0;

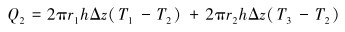

结合式(2)和式(3)可得油管与液流的换热热流量,即有:

|

(4) |

式中:T1、T2、T3分别为抽油杆、油流和油管的温度,K;r1、r2分别为抽油杆外半径和油管内半径,m;h为强迫对流换热系数,W/(m·K)。

结合初始条件和边界条件,应用有限差分法求解偏微分方程,可得到加热井筒内温度场分布。

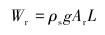

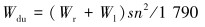

2.2 电加热井举升能耗数学模型 2.2.1 抽油杆重力产生的悬点静载荷上冲程:

|

(5) |

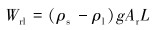

下冲程:

|

(6) |

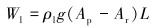

上冲程:

|

(7) |

下冲程中,井筒内液体产生的悬点载荷是0。

2.2.3 惯性载荷上冲程:

|

(8) |

下冲程:

|

(9) |

|

(10) |

|

(11) |

|

(12) |

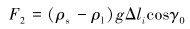

|

(13) |

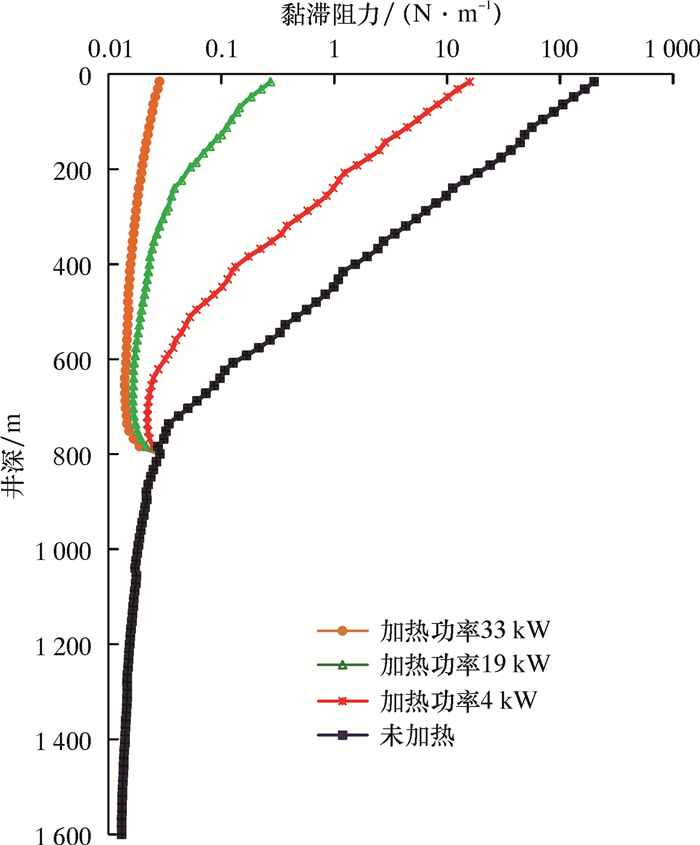

式中:黏度μ(L)是关于井深的函数,在已知井筒温度场及原油黏温曲线的前提下,可得井筒中不同位置处的原油黏度,进而得到抽油杆受到的黏滞力。

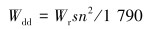

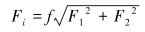

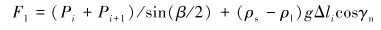

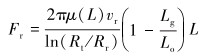

2.2.6 稠油井悬点最大载荷与悬点最小载荷

|

(14) |

|

(15) |

|

(16) |

|

(17) |

式中:ρs为杆密度,kg/m3;ρl为液体密度,kg/m3;L为泵深,m;s为冲程,m;n为冲次,min-1;Ap为泵柱塞横截面积,m2;Ar为杆横截面积,m2;vr为杆运动速度,m/s;β为狗腿角,(°);γ0为井眼轨迹副法线方向与重力矢量之间的夹角,(°);γn为井眼轨迹主法线方向与重力矢量之间的夹角,(°);Lg为扶正器长度,m;Lo为扶正器间距,m;Pi为第i个扶正器受到的轴向力,N;f为扶正器摩擦因数;Δli为相邻扶正器间距,m;η为电机传动效率;考虑不平衡因素,k值取0.6。

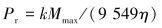

3 影响因素分析Y井为稠油井,为确保正常生产,应采用油管电加热降黏工艺,提高原油温度,改善其流动性。图 2是Y井的黏度-温度关系曲线,析蜡温度51.6 ℃,凝固点温度36.2 ℃,当井筒温度较低时,原油黏度随温度降低急剧增加。

|

| 图 2 Y井黏度-温度关系曲线 Fig.2 Viscosity and temperature curve of Well Y |

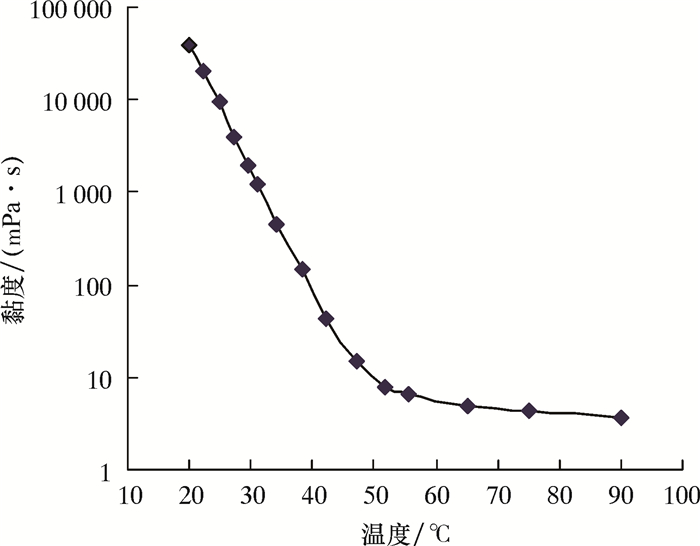

3.1 加热功率对井筒温度场的影响

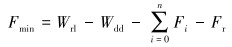

将电加热功率取为0,即可计算出自然井筒温度场分布曲线。Y井的析蜡温度为51.6 ℃,通过自然井筒温度分布曲线确定结蜡深度为800 m。为了避免石蜡从原油中析出,沉积在油管内,造成抽油机井悬点载荷增大,绝大多数油田都将加热深度确定在析蜡点位置[11-13],A油田亦将加热深度确定在析蜡点位置。为了便于下文综合优化电加热功率,给出了井筒内原油温度均在析蜡点以上的电加热功率为33 kW,井筒内原油温度均在凝固点以上的电加热功率为19 kW,以及只将井筒内原油加热4.0 ℃时的电加热功率为4 kW。如图 3所示,加热功率越大,井筒内原油温度就越高,当加热功率仅为4 kW时,在距离井口400 m的位置处,原油温度已低于凝固点温度。

|

| 图 3 不同加热功率下的井筒温度场分布曲线 Fig.3 Wellbore temperature field distribution under different heating powers |

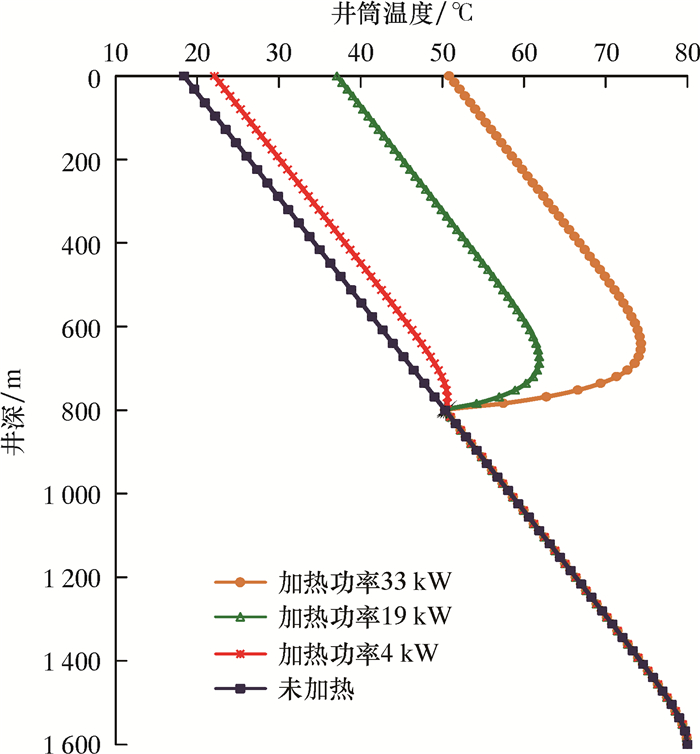

3.2 加热功率对抽油杆黏滞力的影响

结合图 2黏度-温度关系曲线,依据电加热井举升模型即可算出不同加热功率下抽油杆受到的黏滞阻力分布情况,如图 4所示。

|

| 图 4 不同加热功率下的抽油杆黏滞阻力分布曲线 Fig.4 Viscous resistance distribution of sucker rod under different heating powers |

随着电加热功率的升高,抽油杆受到的黏滞阻力逐渐减小。当加热功率为33 kW时,抽油机光杆承受的黏滞阻力仅29 N;当加热功率为19 kW时,抽油机光杆承受的黏滞阻力为84 N;当加热功率为4 kW时,抽油机光杆承受的黏滞阻力增大到8 369 N;如果Y井未采取电加热措施,抽油机光杆承受的黏滞阻力高达17 642 N,此时抽油机会因蜡卡而无法正常生产。

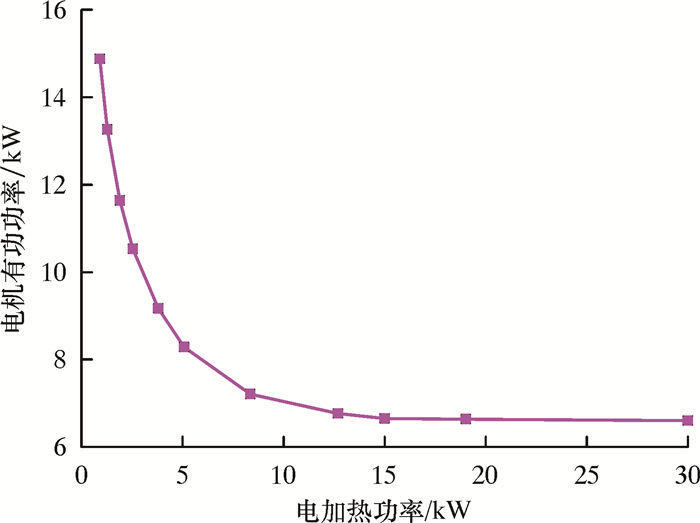

3.3 加热功率对电机有功耗电的影响图 5给出了不同电加热功率下的抽油机电机有功耗电曲线。随着电加热功率的升高,抽油杆受到的黏滞阻力逐渐减小,电机的有功耗电也随之降低;当加热功率高于15 kW以后,由于井筒内温度较高,原油流动性较好,随着电加热功率的增加,电机的有功耗电下降幅度非常小。

|

| 图 5 不同加热功率下的电机有功耗电曲线 Fig.5 Motor energy consumption under different heating powers |

4 油管电加热功率优化

A油田有油管电加热井70口,笔者结合生产实际,从两个方面对加热功率进行了优化。

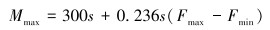

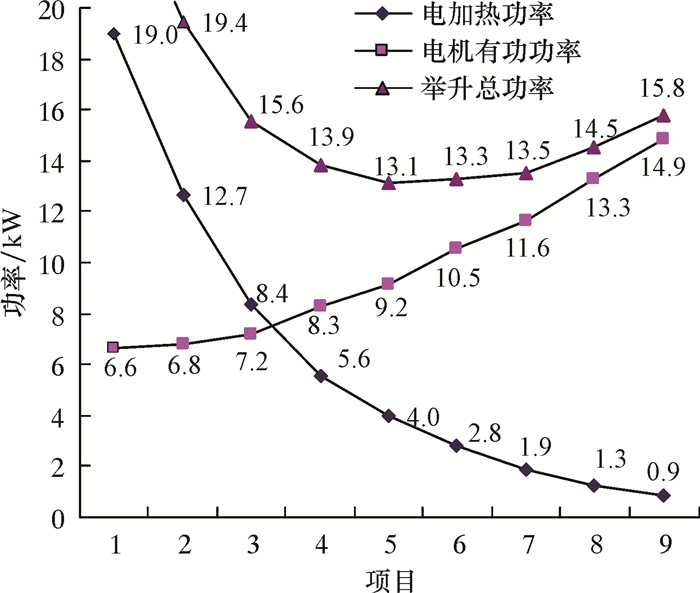

4.1 最佳的油管电加热功率优化从图 5可知,在不同的电加热功率下,电机的有功耗电不同,但电加热功率与电机功率两者之和存在最小值。如图 6所示,对于抽油机和油管电加热两个系统来说,最佳的加热功率为4.0 kW,可使整个举升系统消耗的电功最少,仅为13.1 kW。

|

| 图 6 最佳电加热功率优化 Fig.6 Optimal electric heating power |

A油田将5口稠油井的电加热功率降至最佳的加热功率下生产,但在生产过程中,5口试验井频繁卡井,不能维持正常生产。分析原因:加热功率为4.0 kW时,只将井筒内的原油加热4.0 ℃,如图 2所示,距离井口400 m的位置处原油温度已经低于凝固点温度,随着时间延长,原油中的蜡迅速析出并沉积在油管内壁,并且越积越多,造成抽油机井悬点载荷增大,最终导致蜡卡。对于稠油井,最佳的加热功率并不是最合理的加热功率。

4.2 合理的油管加热功率优化Y井在优化前一直采用33 kW的电加热功率,使井筒内原油温度高于析蜡点温度,确保稠油井正常生产。但从图 2和图 3分析,要实现稠油井正常举升,井筒内的原油温度高于凝固点温度即可,即Y井的合理电加热功率为19 kW。在该加热功率下,Y井在350 m的位置处原油温度低于析蜡点温度,原油中的蜡晶逐渐从原油中析出,由于温度高于凝固点,蜡晶可随井筒液流被举升到地面,在0~350 m区间段,原油流动性较强,经计算原油黏滞阻力仅31 N,并不会增加抽油机耗电。

将Y井的电加热功率优化为19 kW,电加热功率降低了14 kW,节电率42.4%。

按照文中思路,A油田共对70口油管电加热井的加热功率进行优化,优化后平均单井加热功率降低12.5 kW,并且正常生产,平均免修期超过1 000 d,未发生卡井现象,70口井年累计节电328×104 kW·h。

5 结论(1) 建立并求解了油管电加热降黏举升工艺数学模型,较好地模拟出电加热井筒温度场。

(2) 建立了抽油机举升能耗与井筒温度场关系模型,综合考虑抽油机能耗与电加热能耗,为优化电加热功率奠定了基础。

(3) 通过分析不同电加热功率下的稠油井抽油杆黏滞阻力的分布情况,优化给出了合理的电加热功率,合理的电加热功率应使井筒内的原油温度要高于凝固点温度,使原油具有较好的流动性,确保将高黏稠油举升至地面。

| [1] |

周赵川, 王辉, 代向辉, 等. 海上采油井筒温度计算及隔热管柱优化设计[J]. 石油机械, 2014, 42(4): 43-48. ZHOU Z C, WANG H, DAI X H, et al. Calculation of offshore oil production wellbore temperature and optimal design of heat-proof string[J]. China Petroleum Machinery, 2014, 42(4): 43-48. DOI:10.3969/j.issn.1001-4578.2014.04.011 |

| [2] |

周洪亮. 油管电加热技术优化研究[J]. 大庆石油地质与开发, 2013, 32(2): 154-158. ZHOU H L. Optimiazation study on electric heating technique by oil tube[J]. Petroleum Geology and Oilfield Development in Daqing, 2013, 32(2): 154-158. DOI:10.3969/J.ISSN.1000-3754.2013.02.031 |

| [3] |

任金山, 吴艳华, 关利军, 等. 西非某区块E-1井稠油人工举升测试实践[J]. 石油钻采工艺, 2015, 37(1): 135-138. REN J S, WU Y H, GUAN L J, et al. Testing practice of heavy oil artificial lift in Well E-1 of a block in West Africa[J]. Oil Drilling & Production Technology, 2015, 37(1): 135-138. |

| [4] |

翁大丽, 陈平, 高启超, 等. 底水稠油热采温度场影响因素物理模拟研究[J]. 科学技术与工程, 2015, 15(2): 196-201. WENG D L, CHEN P, GAO Q C, et al. Factors affecting bottom water temperature field in heavy oil thermal recovery with physical simulation method[J]. Science Technology and Engineering, 2015, 15(2): 196-201. DOI:10.3969/j.issn.1671-1815.2015.02.036 |

| [5] |

林日亿, 梁金国, 杨德伟, 等. 空心抽油杆内密闭热水循环降黏技术[J]. 中国石油大学学报(自然科学版), 2010, 34(3): 104-108. LIN R Y, LIANG J G, YANG D W, et al. Viscosity reduction technology by closed hot water circulation in hollow sucker rod[J]. Journal of China University of Petroleum, 2010, 34(3): 104-108. DOI:10.3969/j.issn.1673-5005.2010.03.022 |

| [6] |

杜建波, 熊友明, 马帅, 等. 刚果深水稠油井井筒电缆加热降黏工艺[J]. 大庆石油地质与开发, 2014, 33(2): 106-110. DU J B, XIONG Y M, MA S, et al. Wellbore electric heating-visbeaking technology for congo deepwater heavy oilfield[J]. Petroleum Geology and Oilfield Development in Daqing, 2014, 33(2): 106-110. DOI:10.3969/J.ISSN.1000-3754.2014.02.022 |

| [7] |

吴国云, 余福林. 稠油有杆泵电加热井的井筒温度场预测[J]. 油气田地面工程, 2008, 27(12): 10-12. WU G Y, YU F L. The prediction of well bore temperature field in rod pump elect-heating well[J]. Oil-Gasfield Surface Engineering, 2008, 27(12): 10-12. DOI:10.3969/j.issn.1006-6896.2008.12.006 |

| [8] |

YUAN Z, LIU P C, ZHANG S F, et al. Experimental study and numerical simulation of a solvent-assisted start-up for SAGD wells in heavy oil reservoirs[J]. Journal of Petroleum Science and Engineering, 2017, 154: 521-257. DOI:10.1016/j.petrol.2017.01.010 |

| [9] |

周洪亮, 周洪兴, 张维维, 等. 定向井杆柱设计优化研究[J]. 化学工程与装备, 2015(12): 110-111. ZHOU H L, ZHOU H X, ZHANG W W, et al. The study of rod design optimization in directional well[J]. Chemical Engineering & Equipment, 2015(12): 110-111. |

| [10] |

李伟超, 齐桃, 管虹翔, 等. 海上稠油热采井井筒温度场模型研究及应用[J]. 西南石油大学学报(自然科学版), 2012, 34(3): 105-110. LI W C, QI T, GUAN H X, et al. Research and application of wellbore temperature field models for thermal recovery well in offshore heavy oilfield[J]. Journal of Southwest Petroleum University(Science and Technology edition), 2012, 34(3): 105-110. DOI:10.3863/j.issn.1674-5086.2012.03.015 |

| [11] |

付强, 吕瑞典, 陈奇, 等. 超稠油井抽油杆滞后分析与软件设计[J]. 石油机械, 2014, 42(9): 85-88. FU Q, LÜ R D, CHEN Q, et al. Hysteresis analysis of sucker rod in super-heavy oil well and software design[J]. China Petroleum Machinery, 2014, 42(9): 85-88. DOI:10.3969/j.issn.1001-4578.2014.09.021 |

| [12] |

姚传进, 雷光伦, 吴川, 等. 高凝油井电伴热优化计算[J]. 石油学报, 2010, 31(5): 843-848. YAO C J, LEI G L, WU C, et al. An optimization calculation of electric heat tracing for high-pour-point-oil wells[J]. Acta Petrolei Sinica, 2010, 31(5): 843-848. |

| [13] |

刘广天, 单学军. 稠油热采井井筒温度模型研究及应用[J]. 科学技术与工程, 2014, 14(22): 189-192, 216. LIU G T, SHAN X J. Wellbore temperature model study and application in heavy oil thermal recovery well[J]. Science Technology and Engineering, 2014, 14(22): 189-192, 216. DOI:10.3969/j.issn.1671-1815.2014.22.036 |