0 引言

螺杆泵采油技术因采用密闭腔室连续螺旋运移原理,用于稠油油藏的开发中具有明显优势,在世界各油田已得到普遍应用[1-2]。全金属螺杆泵定转子均采用金属材料,具有耐高温(400 ℃)及自吸能力强等特点,解决了常规橡胶定子螺杆泵不能用于蒸汽驱及蒸汽吞吐井高温举升难题[3],尤其适用于高黏度、高含气及出砂油井的高温举升[4-5]。

全金属螺杆泵与常规橡胶螺杆泵本质区别是采用定转子硬密封间隙配合方式,即通过螺旋状间隙密封线,将螺杆泵定子容腔分隔为多个单级密封腔,通过多级密封腔组合增压实现举升排液。目前,针对常规橡胶定子螺杆泵泵内压力分布及漏失机理,国内外学者开展了相关研究[6-9],并形成了较为完善的理论。在全金属螺杆泵运行特性研究方面,国外J.GAMBOA等[10]和J.L.BEAUQUIN等[11]研究了不同条件下间隙配合全金属螺杆泵的工作特性。国内郑磊等[12-13]和陈舟圣等[14]针对全金属螺杆泵特点,开展了全金属螺杆泵工作特性试验研究。分析结果表明,现有成果验证了全金属螺杆泵在稠油人工举升方面具有良好的适应性[15]。

全金属螺杆泵定转子间的漏失是影响螺杆泵性能的主要因素。针对全金属螺杆泵定转子间隙配合特点,笔者采用有限元模拟仿真方法,研究了全金属螺杆泵定转子间隙漏失机理及规律,优化了定转子合理配合间隙,分析了全金属螺杆泵运转特性。研究结果对全金属螺杆泵的优化设计及性能的高效发挥意义重大。

1 全金属螺杆泵漏失分析模型建立全金属螺杆泵通过定转子间隙配合多级旋转啮合密封实现举升排液,其各级密封腔间通过定转子形成的间隙密封线实现密封。定转子间的接触摩擦是机械工程领域的一种接触问题,这种接触摩擦是一种高度非线性行为,其特点和难点在于接触边界和接触力均未知,初始间隙和摩擦效应又使问题变得更加困难。针对这种复杂密封腔的漏失计算,笔者采用主流CAD软件SolidWorks创建基于全金属螺杆泵特征的参数化三维模型,利用COSMOSMotion运动仿真模块,仿真分析螺杆泵密封腔形成、推移和消失,动态分析不同工况和不同介质参数对全金属螺杆泵特性的影响规律,优化设计合理的全金属螺杆泵定转子配合间隙。

1.1 模型建立利用SolidWorks软件建立定转子间隙分别为0.1、0.3、0.5和0.7 mm的2:3头全金属螺杆泵模型,以扩展名为*.x_t的文件类型导入ANSYS软件,模型尺寸见表 1。设定螺杆泵定转子材料为45#钢,其弹性模量为210 GPa,泊松比为0.3,热膨胀系数为11.85×10-6 ℃-1。

| 结构参数 | 定子外径 | 定子最薄壁厚 | 偏心距 | 转子导程(螺距) | 定子导程 |

| 2:3头线型 | 90 | 10 | 4.9 | 280 | 420 |

1.2 网格划分

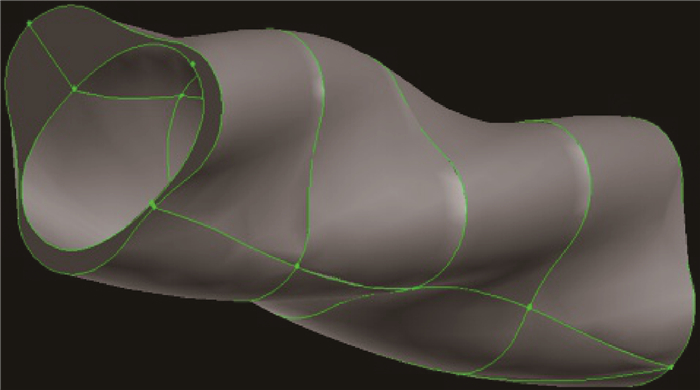

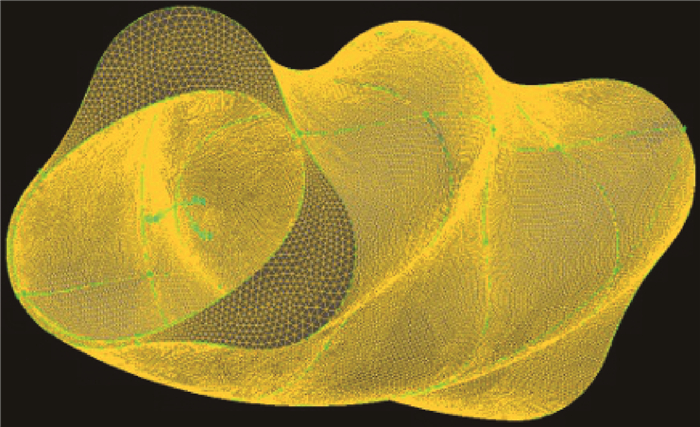

2:3头全金属螺杆泵定转子间的容积腔和间隙流体计算域几何模型如图 1所示。螺杆泵间隙部分因几何尺寸与容积腔相比较小,为正确模拟流体在间隙中的流动特性,同时考虑网格数量对计算速度的影响,对金属螺杆泵本体及输送流体分别进行网格划分。间隙部分网格采用局部加密处理,容积腔则采用较大尺寸网格,建立的流体计算域网格模型如图 2所示。

|

| 图 1 全金属螺杆泵流体计算域几何模型 Fig.1 Geometric model of the fluid calculation domain of the all-metal progressing cavity pump |

|

| 图 2 全金属螺杆泵流体计算域网格模型 Fig.2 Mesh model of the fluid calculation domain of the all-metal progressing cavity pump |

1.3 有限元分析模型加载及生成

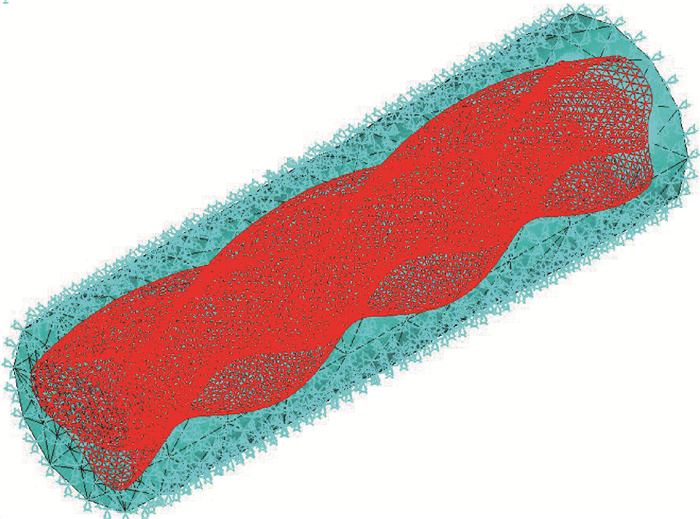

针对全金属螺杆泵腔室结构尺寸及受力状态的相似性,取螺杆泵一个导程模型作为研究对象。根据螺杆泵内压力分布规律[16],为模拟全金属螺杆泵的使用工况,在螺杆泵不同腔室施加1.0 MPa压差, 在定子圆周面施加固定约束,最后对螺杆泵实体施加95 ℃均布的温度载荷,生成螺杆泵三维有限元分析模型,如图 3所示。

|

| 图 3 2:3头全金属螺杆泵有限元分析模型 Fig.3 Finite element analysis model of the 2:3 lobe all-metal progressing cavity pump |

2 全金属螺杆泵间隙漏失规律

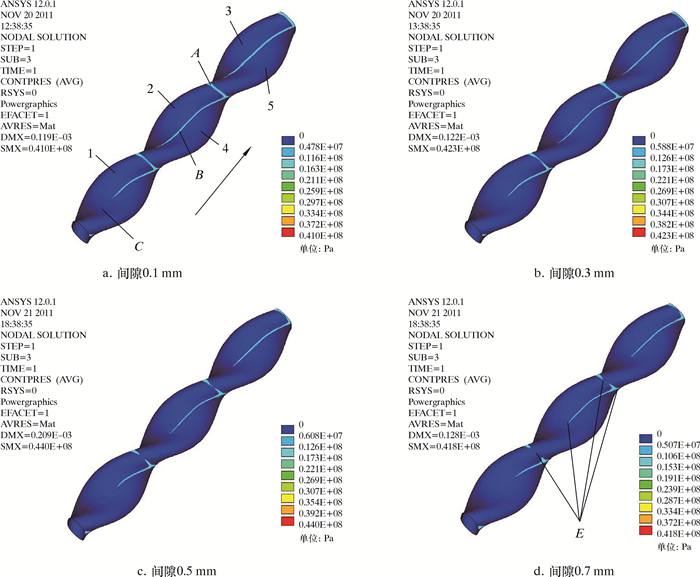

应用ANSYS软件中基于面-面接触方式中的柔-柔接触类型,分析转子和定子发生接触并产生接触压力。间隙分别为0.1、0.3、0.5和0.7 mm全金属螺杆泵定转子接触压力仿真云图如图 4所示。

|

| 图 4 2:3头全金属螺杆泵配合间隙-接触压力云图 Fig.4 The clearance-contact pressure distribution of the 2:3 lobe all-metal progressing cavity pump |

2.1 漏失规律分析

有限元仿真结果分析表明,螺杆泵定转子接触压力分布区域形成不完整的轴向和径向密封带,将螺杆泵内部分成5个压力不同的腔室。以图 4a为例,假设流体沿箭头方向增压,得到以下结论:

(1) 定转子运转啮合形成A、B两类密封带,定义A为轴向密封带、B为径向密封带,这两类密封带表示在该处附近定转子产生接触密封。对于2:3头螺杆泵,这两类密封带将一个导程尺寸的定子隔离形成1~5共5个相互独立的腔室,其中,1、2、3为低压腔,4、5为高压腔。随着转子的不断运动,密封腔室不断向排出口方向推移,实现流体的增压举升。

(2) A、B接触带的宽窄、长短表示了定转子在密封带处的接触啮合密封情况,密封带越窄、长度越短表明该处流体密封越差、泄漏越严重,甚至出现不能啮合状态,这与定转子配合间隙相关,如图 4a中C处所示。

(3) 高压腔4、5与低压腔1、2、3在增压过程形成一定的压差,在压差作用下,流体沿两类密封带从高压腔室流入低压腔室,产生漏失。

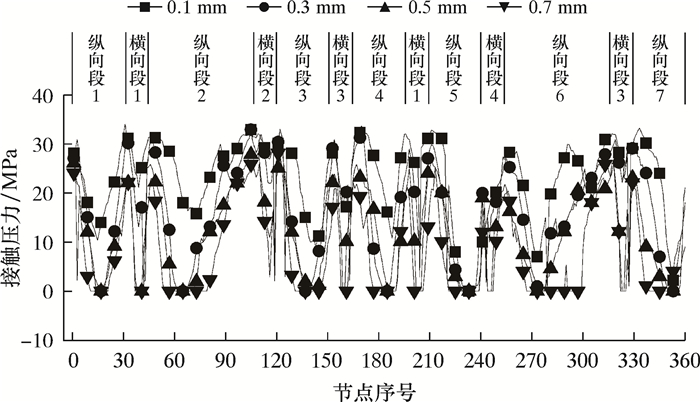

2.2 接触磨损规律分析对比不同配合间隙定转子仿真结果,由图 4得到,定转子配合间隙对全金属螺杆泵漏失和接触压力均产生较大影响。通过对不同间隙螺杆泵沿密封带方向依次选取接触单元上的节点,根据各个节点的接触压力值,形成密封带上各节点的接触压力变化曲线,如图 5所示。接触压力值小于设定压差1 MPa的节点数占总节点数的比例统计见表 2。

|

| 图 5 2:3头全金属螺杆泵配合间隙-接触压力曲线 Fig.5 The clearance-contact pressure curve of the 2:3 lobe all-metal progressing cavity pump |

| 配合间隙/mm | 0.1 | 0.3 | 0.5 | 0.7 |

| 小于1.0 MPa节点数占比/% | 3.0 | 7.1 | 12.8 | 35.3 |

(1) 接触压力最大点均集中在A密封带与B密封带结合处,这表明该处的磨损最为严重。

(2) 定转子配合间隙是影响全金属螺杆泵A、B密封带处的接触面积及接触压力的关键参数。当定转子配合间隙为0.1~0.5 mm时,全金属螺杆泵接触压力值小于设定压差1.0 MPa的点占比在3.0%~12.8%,接触密封情况良好,不易漏失。当配合间隙为0.7 mm时,其比例值超过了35.0%,即有1/3以上的密封带产生泄漏,如图 4d中标识的E处。因此,全金属螺杆泵定转子配合间隙最大值应小于0.5 mm。

(3) 由图 5得到,当配合间隙为0.1 mm时,接触压力值整体增大明显,这表明在该间隙条件下,全金属螺杆泵定子、转子配合副更易磨损,影响了全金属螺杆泵的工作寿命。

(4) 以全金属螺杆泵低漏失、接触压力小为目标,初步确定全金属螺杆泵定转子配合间隙在0.1~0.5 mm内取较小值。

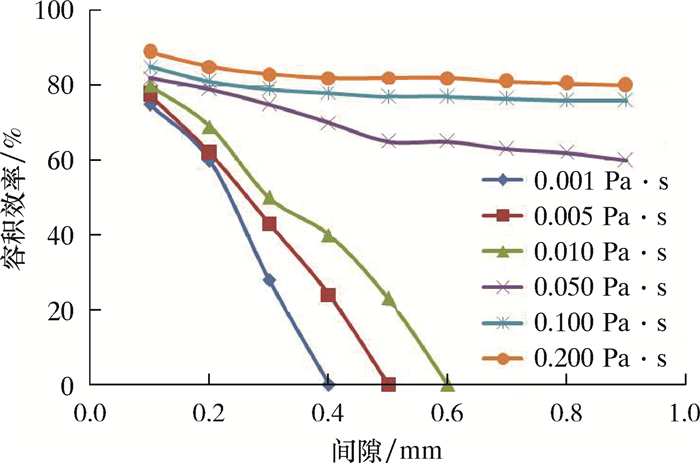

3 黏度对螺杆泵特性规律影响分析根据建立的全金属螺杆泵三维分析模型,在介质黏度分别为0.001、0.005、0.010、0.050、0.100和0.200 Pa·s,转速为180 r/min条件下,对金属定转子初始间隙为0.1~0.9 mm全金属螺杆泵容积效率进行仿真分析,结果如图 6所示。

|

| 图 6 全金属螺杆泵泵效随间隙与黏度变化规律曲线 Fig.6 The effect of clearance and fluid viscosity on pumping efficiency of the all-metal progressing cavity pump |

由图 6可以看出:在定转速条件下,采用不同黏度流体介质,全金属螺杆泵泵效随金属定转子间隙值的增大均呈下降趋势;对于介质黏度小于0.010 Pa·s的低黏度流体,泵效随间隙值的增大迅速减小,定转子配合间隙大于0.3 mm时其泵效呈现快速降低趋势,定转子配合间隙为0.1~0.2 mm时泵效达到60%;而对于介质黏度大于0.050 Pa·s的高黏度流体,因黏度大增加了流体沿定转子配合间隙的漏失摩阻,螺杆泵间隙漏失随定转子配合间隙值的增大呈现缓慢减小趋势,其泵效一直维持在60%以上。

综合考虑流体黏度对全金属螺杆泵的影响规律,结合2.2节结论,优化确定全金属螺杆泵定转子合理配合间隙:对于黏度小于0.050 Pa·s的流体介质,定转子配合间隙为0.15~0.30 mm;对于黏度大于0.050 Pa·s的流体介质,定转子配合间隙为0.20~0.40 mm。

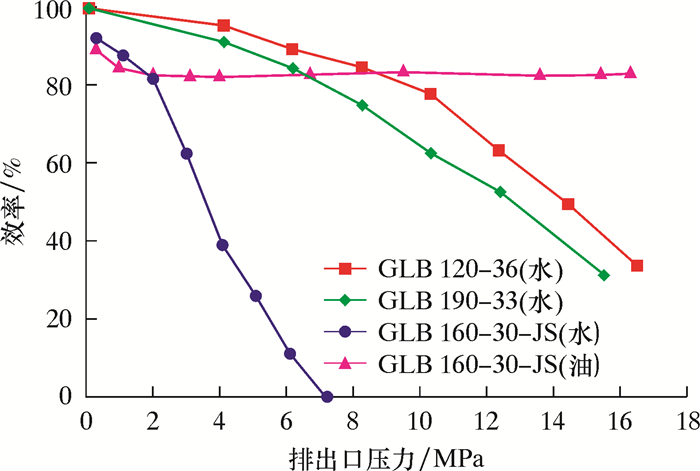

4 全金属螺杆泵与橡胶定子螺杆泵特性对比试验分析为对比分析全金属螺杆泵与常规橡胶定子螺杆泵的特性规律,按照JB/T 8091—1998标准规定的螺杆泵试验方法,在转速150 r/min、温度30 ℃条件下,采用水、液压油(黏度32 mPa·s)介质分别对GLB 120-36和GLB 190-33两种常规橡胶定子螺杆泵和GLB 160-30/JS全金属螺杆泵开展了外特性测试,试验结果如图 7所示。

|

| 图 7 全金属螺杆泵与橡胶螺杆泵特性测试曲线图 Fig.7 Characteristic test curve of the all-metal progressing cavity pump and the rubber progressing cavity pump |

由图 7可以看出:常规橡胶定子螺杆泵容积效率在增压值较小时,定子橡胶的密封性能良好,漏失小,容积效率基本不变,其特性表现为容积泵的硬特性;随着增压值的升高,液体漏失也随之增加,压力升高到一定值时,橡胶定子因压差作用产生较大变形,造成橡胶衬套被击穿液体出现漏失。若增压值继续升高,衬套变形越大,漏失量急剧增加,其容积效率表现为离心泵的软特性。对比全金属螺杆泵的流量-压力特性曲线,表现出了与常规橡胶螺杆泵不同的特性。全金属螺杆泵容积效率随着排出口压力上升呈线性降低趋势,相比常规橡胶螺杆泵全金属螺杆泵不存在击穿压力,一直处于间隙配合漏失工作状态,表现为离心泵特性。

试验结果表明:全金属螺杆泵与常规橡胶定子螺杆泵漏失特性有本质区别,常规橡胶螺杆泵击穿压力是决定其应用最优区间的关键因素,而全金属螺杆泵最优工作区间受介质黏度和转速影响较大。

5 现场应用及效果分析采用优化设计的全金属螺杆泵技术,在胜利油田稠油区块开展了5口井的现场试验,所实施井均为稠油蒸汽吞吐热采井,应用效果见表 3。由表 3可看出,所实施井泵挂最深1 098 m,最大举升扬程993 m,单井产量7.0~21.9 m3/d,含水质量分数61%~98%,泵效25.5%~72.5%。现场应用结果表明:平均泵效由实施前的35.6%提高到50.7%,平均提高15.1%,单井日增油3.13 t;所实施井平均生产周期433 d,最长生产周期已连续运转542 d且继续有效;全金属螺杆泵运行平稳可靠,具有明显的提效、增产优势,满足生产需要。

| 井号 | 泵挂/m | 转速/ (r·min-1) | 产量/(m3·d-1) | 泵效/% | 日增油/t | 含水质量分数/% | 动液面/m | 生产时间/d | |||

| 理论 | 实测 | 前/后 | 提高 | ||||||||

| 14X522 | 950 | 144 | 33.2 | 14.1 | 39.4/42.5 | 3.1 | 2.65 | 78 | 363 | 352 | |

| 15-612 | 1 098 | 131 | 30.2 | 21.9 | 32.9/72.5 | 39.6 | 2.29 | 98 | 402 | 496 | |

| 219X1 | 858 | 97 | 22.3 | 15.4 | 48.8/69.1 | 20.3 | 6.00 | 61 | 69 | 542 | |

| 3-412 | 1 043 | 100 | 23.1 | 10.2 | 35.0/44.2 | 9.2 | 2.28 | 90 | 993 | 358 | |

| 76X54 | 917 | 119 | 27.5 | 7.0 | 22.0/25.5 | 3.5 | 2.45 | 61 | 830 | 415 | |

| 平均 | 973 | 118 | 27.3 | 13.7 | 35.6/50.7 | 15.1 | 3.13 | 78 | 531 | 433 | |

6 结论

(1) 形成了基于全金属螺杆泵虚拟机模型的仿真分析方法,通过建立2:3头全金属螺杆泵分析模型,研究分析了全金属螺杆泵定转子漏失及接触磨损规律。研究结果表明,定转子运转啮合形成轴向和径向两类密封带,流体在两类密封带处间隙由高压腔向低压腔产生漏失。

(2) 综合考虑流体黏度和接触压力,以降低漏失和减小磨损为目标,优化了全金属螺杆泵定转子合理配合间隙:对于黏度不大于0.050 Pa·s的介质,间隙确定为0.15~0.30 mm;对于黏度大于0.050 Pa·s的介质,间隙确定为0.20~0.40 mm。

(3) 全金属螺杆泵与常规螺杆泵性能对比试验结果表明:橡胶定子螺杆泵随压力升高表现出了硬特性和软特性两种规律,其橡胶定子变形的击穿压力是决定其应用最优区间的关键因素,而全金属螺杆泵最优工作区间则受介质黏度和转速影响较大。

(4) 5井次的现场应用结果表明:所实施井泵效平均提高15.1%,单井日增油3.13 t,平均生产周期433 d,最长生产周期达到542 d且继续有效,满足现场生产需求。

| [1] |

LEAJ F. PCP study focuses on artificial lift applications[J]. Petroleum Engineer International, 1993, 65(9): 10-13. |

| [2] |

唐加礼, 王铁君. 螺杆泵在油田应用的可能性[J]. 石油钻采工艺, 1989, 11(2): 111-115. TANG J L, WANG T J. Possibility of screw pump application in oil field[J]. Oil Drilling & Production Technology, 1989, 11(2): 111-115. |

| [3] |

张连山. 螺杆泵采油系统技术发展现状与动向研究[J]. 石油机械, 1994, 22(1): 46-50. ZHANG L S. Research on development status and trend of screw pump oil production system[J]. China Petroleum Machinery, 1994, 22(1): 46-50. |

| [4] |

BEAUQUIN J L, NDINEMENU F, CHALIER G, et al.World's first metal PCP SAGD field test shows promising artificial-lift technology for heavy-oil hot production: Joslyn field case[R].SPE 110479, 2007.

|

| [5] |

WU B C, LI X. The special successful PCP applications in heavy oilfield[R]. SPE 136817, 2010.

|

| [6] |

ROBELLO G, SAVETH K. Progressing cavity pump(PCP): new performance equations for optimal design[R]. SPE 39786, 1998.

|

| [7] |

MORENO O B, MENA ROMERO M E. Integrated analysis for PCP systems[R]. SPE 107879, 2007.

|

| [8] |

PALADINO EE, LIMA J A, ALMEIDA R F C. Computational modeling of the three-dimensional flow in a metallic stator progressing cavity pump[R]. SPE 114110, 2008.

|

| [9] |

薛建泉, 张国栋, 吴慎渠, 等. 基于ANSYS的螺杆泵内部压力分布有限元分析[J]. 润滑与密封, 2012, 37(9): 19-23. XUE J Q, ZHANG G D, WU S Q, et al. ANSYS finite element analysis of internal pressure distribution for progressing cavity pumps[J]. Lubrication Engineering, 2012, 37(9): 19-23. |

| [10] |

GAMBOA J, Olivet A, Espin S. New approach for modeling progressive cavity pumps performance[C]//SPE Annual Technical Conference and Exhibition. Denver: [s.n.], 2003.

|

| [11] |

BEAUQUIN J L, BOIREAU C, LEMAY L, et al. Development status of a metal progressing cavity pump for heavy oil and hot production wells[R]. SPE 97796, 2005.

|

| [12] |

郑磊, 吴晓东, 岑学齐, 等. 不同配合方式螺杆泵的工作特性探讨[J]. 科学技术与工程, 2018, 18(11): 67-73. ZHENG L, WU X D, CEN X Q, et al. Study on performance of PCPs in different fit modes[J]. Science Technology and Engineering, 2018, 18(11): 67-73. DOI:10.3969/j.issn.1671-1815.2018.11.010 |

| [13] |

郑磊, 吴晓东, 韩国有, 等. 不同配合方式螺杆泵的工作特性探讨[J]. 石油机械, 2018, 46(5): 79-82. ZHENG L, WU X D, HAN G Y, et al. Experimental simulation and evaluation of all metal progressive cavity pump performance[J]. China Petroleum Machinery, 2018, 46(5): 79-82. |

| [14] |

陈舟圣, 刘志龙, 杨万有, 等. 全金属螺杆泵工作特性实验研究[J]. 石油钻采工艺, 2012, 34(5): 65-67. CHEN Z S, LIU Z L, YANG W Y, et al. Experimental research on characteristic of full metal screw pump[J]. Oil Drilling & Production Technology, 2012, 34(5): 65-67. DOI:10.3969/j.issn.1000-7393.2012.05.017 |

| [15] |

WRIGHT D W. Progressive cavity pumps prove more efficient in mature waterflood tests[J]. Oil and Gas Journal, 1993, 91(32): 43-47. |

| [16] |

叶卫东, 郭玉双, 杜秀华, 等. 螺杆泵内部压力分布规律研究[J]. 科学技术与工程, 2009, 9(11): 3069-3072. YE W D, GUO Y S, DU X H, et al. Study on pressure law inside of the progressive cavity pump[J]. Science Technology and Engineering, 2009, 9(11): 3069-3072. DOI:10.3969/j.issn.1671-1815.2009.11.053 |