0 引言

随着勘探开发的持续开展,塔里木油田油气井的深度越来越深,温度和压力也越来越高,井下作业环境也越来越复杂。永久式光纤监测系统因具有极强的适应性、抗腐蚀性和寿命长等特点,能够适应油气井高温、高压和强腐蚀的恶劣监测环境,并且能够实时测量温度的空间分布,使该工艺越加受到重视[1-5]。常规温度计及压力计难以满足超深高温的井下条件,并且仅能监测单点的温度与压力,因测量点少难以满足连续监测的需求[6-10]。鉴于此,中国石油塔里木油田分公司油气工程研究院研究了永久式光电复合缆监测新技术。该技术利用光纤监测井筒温度剖面,并且通过ROC压力计监测井底压力,成功解决了超深高温环境中温度与压力实时监测的难题。

1 分布式光电复合缆监测原理高温分布式光纤温度监测系统依靠光时域反射技术对沿井筒分布的温度进行测量。温度测量时地面脉冲激光器向光纤中发射一束脉冲光,该脉冲光在传播时将向四周发出散射光。其中一部分散射光沿光纤返至地面的入射端,测量散射信号的回波时间即可获得发射光与地面发射端的距离。

|

(1) |

式中:C为光在光纤中的传播速度,t为回波时间,L为发射光与地面发射端的距离。

地面系统接收的Raman散射光中包含Stocks和Anti-Stokes光,其中Anti-Stokes光对温度敏感,根据两者的光强比值即可获得反射点的温度[7]。

|

(2) |

式中:las为反斯托克斯光的光强;ls为斯托克斯光的光强;α为相关温度系数;h为普朗克系数,J·s;c为真空中光速,m/s;v为拉曼平移量,m-1;t为绝对温度,K;k为玻尔滋曼常数,J/K。

温度监测时依据式(1)以及Raman散射光中两种散射光的比值即可获得测点的温度。

利用永久式光纤温度监测系统监测温度时,将光纤沿井筒分为多个0.5 m区域,并将每个区域的Raman散射光进行处理,即可实现沿整个井筒的分布式温度监测。电子压力计与油管柱一起入井,利用压力计监测信号,并通过固定在生产管柱的配套电缆将信号传输至地面压力计控制终端,即可实现井底压力的实时监测。

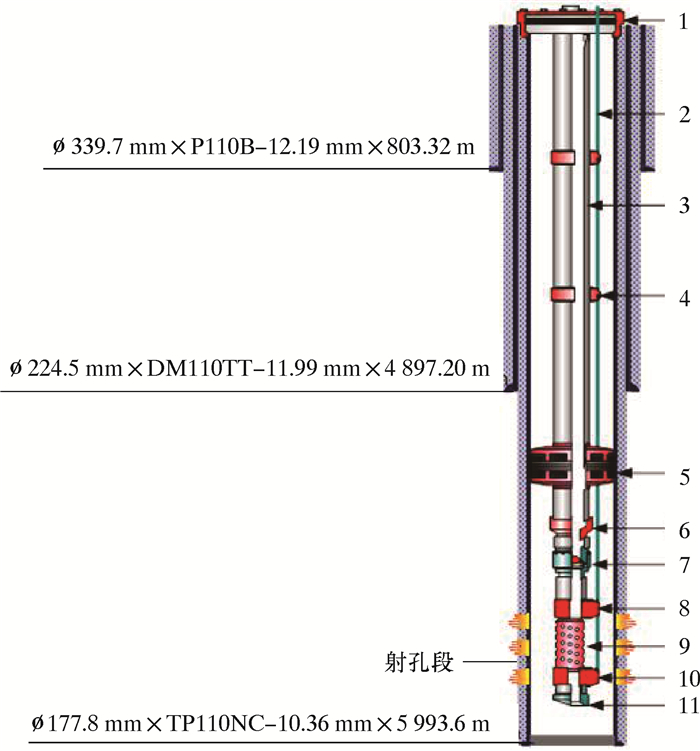

2 注气受效井温度压力监测系统超深高温油气井永久式光电复合缆监测系统主要包括井下光电缆、井下压力计、封隔器和地面系统四大部分及相应的配件(见图 1)。该技术创新性地将温度监测光纤与压力监测电缆一体化封装、捆绑在油管柱下入,实现全井筒温度及部分井段压力的实时动态监测。

|

| 1—油管桂;2—光缆;3—油管;4—过接箍光缆保护器;5—液压穿越封隔器;6—钢丝投捞式堵塞器;7—球座;8、10—压力计托筒;9—打孔筛管;11—管鞋。 图 1 油井温压监测系统主要组成部分 Fig.1 Main components of the oil well temperature and pressure monitoring system |

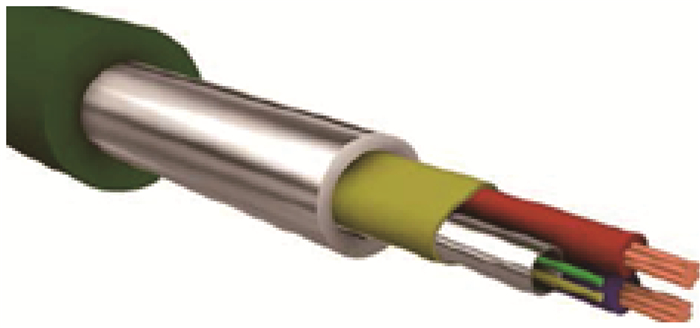

2.1 光电复合缆

光电复合缆包含温度监测光纤与压力监测电缆,并将两者一体化封装,具体结构见图 2,可以在监测温度的同时为井下电子设备供电并传输电信号。与光电复合缆配套使用的还有Hybrid井下光缆组、井下光缆固定工具以及井下光缆熔接盒。光电复合缆采用耐高温铠装结构以保证光缆的强度和密封性。

|

| 图 2 光电复合缆结构示意图 Fig.2 Structural schematic of photoelectric composite cable |

2.2 压力计

实现井底压力实时监测的压力计(见图 3)固定在特制的压力计托筒中,下部压力计由光电复合缆连接,上部压力计由TEC电缆连接,压力计设计耐压68.95~110.32 MPa,耐温177 ℃,压力精度为0.01 MPa,压力计最大外径19.05 mm,长度707.39 mm。

|

| 图 3 高温高压压力计 Fig.3 High temperature and high pressure gauge |

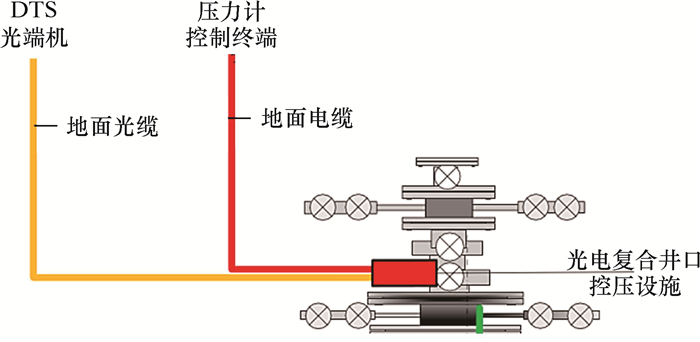

2.3 地面设备

该监测系统在井口配套有井口控压设备组(见图 4)。该设备组在控压的同时还可监测控压盒内部压力,避免出现压力泄漏,设计压力等级68.95 MPa,温度等级200 ℃,能够有效满足东河油田温压条件,保证监测过程中整个系统安全可靠。

|

| 图 4 井口控压设备组 Fig.4 Wellhead pressure control equipment group |

光电复合缆穿越井口控压设备组后分成光缆和电缆两支(见图 5)。光缆要求埋地(大于80 cm),并需接入DTS光端机,电缆接入压力计控制终端。

|

| 图 5 光纤监测地面设备 Fig.5 Ground equipment for fiber monitoring |

地面DTS光端与压力计控制终端是整个温压测试系统的核心部分。DTS光端机发射脉冲光速,接收反射的光信号并进行处理得到井筒内的温度。

3 现场试验塔里木盆地东河油田东河1CⅢ为层状油藏,采出程度低,剩余油富集,局部井网不完善。注气可以有效补充1CⅢ砂层组地层能量,完善注采井网,恢复邻井单井产能,提高1CⅢ砂层组储量动用程度。东河1CⅢ油藏原始地层压力62.38 MPa,压力系数1.12;原始地层温度140 ℃,温度梯度为每100 m井段2.4 ℃。

东河油田1CⅢ油藏注气开发进入中期油井受效明显,但大部分是机采井导致录取资料困难。为更好地录取注气开发资料,决定将DH1-XX井由电泵生产转为气举生产,并开展光电复合缆监测温压先导试验。DH1-XX井是东河1号背斜南东翼的一口采油井,射孔井段为5 728~5 754 m,目前采用电泵管柱生产。

3.1 现场施工将超深高温油气井永久式光电复合缆监测系统由气举生产管柱下至设定位置,生产管柱入井前需进行井筒处理,在生产管柱入井后也需进行一系列配套施工,具体步骤为:①起原井管柱;②刮壁冲砂;③通井;④下完井管柱;⑤安装采油树;⑥封隔器坐封;⑦完井测试求产。2017年8月14日气举管柱下至设定位置,检测光纤信号正常。

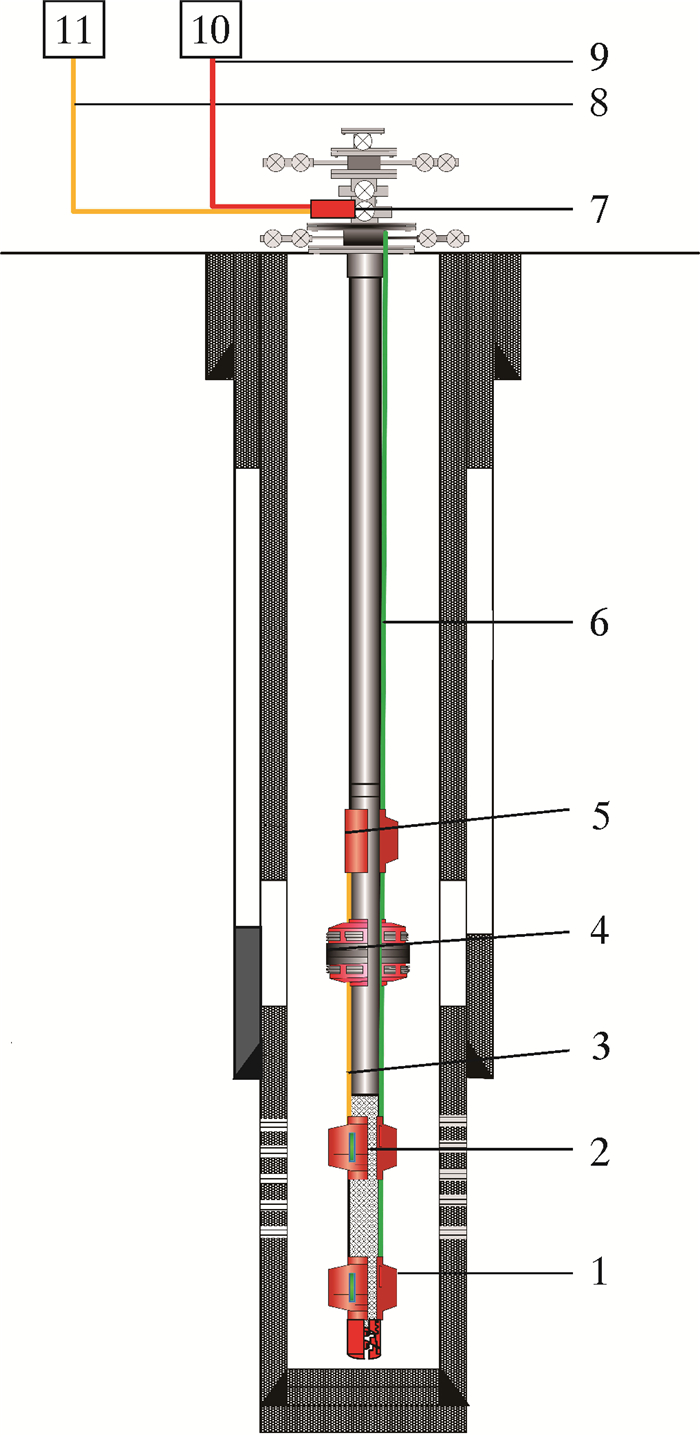

3.2 管柱结构光纤监测管柱及井身结构如图 6所示,其核心为井下光电缆、井下压力计、封隔器和地面系统四大部分。

|

| 1—ROC压力计1;2—ROC压力计2;3—TEC电缆;4—穿越式封隔器;5—光电复合熔接盒;6—光电复合缆;7—光电复合井口控压设施;8—地面光缆;9—地面电缆;10—XPIO压力计控制终端; 11—DTS光端机。 图 6 光纤监测管柱及井身结构示意图 Fig.6 Schematic diagram of fiber monitoring string and wellbore structure |

东河油田CⅢ油藏埋深超6 000 m。为保证监测效果,气举生产管柱需下至人工井底位置,入井管柱自重将对管柱产生较大轴向拉力,油管底部横截面还要承受较大的流体压力,并且因永久式封隔器的存在限制了油管的移动,引起管柱的受力增大。封隔器坐封时注入的流体通常比地层温度低并且坐封压力较高,生产时地层产出的流体温度较油管内的温度高,导致管内流体与地层之间存在温度差异,影响管柱受力。温度及压力的变化将产生温度效应、膨胀效应、活塞效应和弯曲效应。

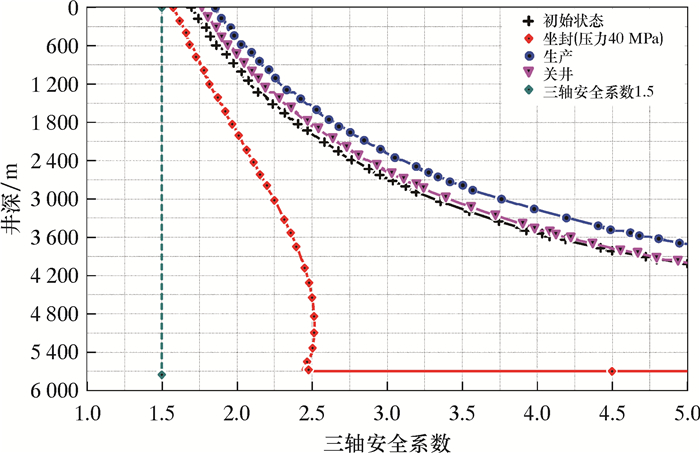

用WELLCAT软件模拟获得各种工况下沿管柱的三轴安全系数分布,如图 7所示。从图 7可见,在各种工况下管柱安全系数最小的位置均在井口。井口最危险,这是因为此处承受着全井段管柱的自重,但根据模拟结果可得管柱在各种工况下的三轴安全系数均远大于规定的安全系数1.5,这表明设计的管柱结构可靠。

|

| 图 7 气举生产管柱三轴安全系数分布 Fig.7 Three-axis safety factor distribution of gas lift production string |

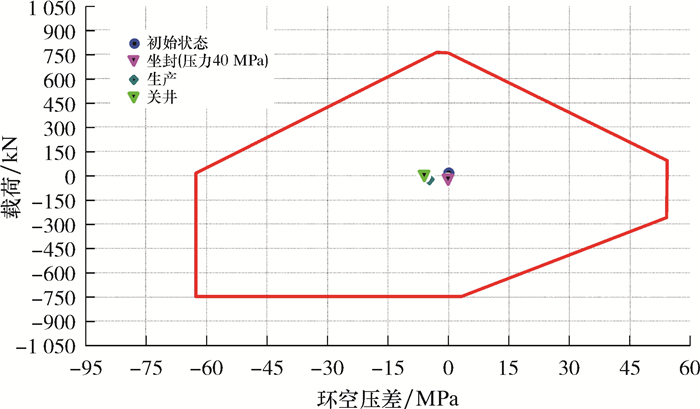

气举生产管柱配置的永久式封隔器在所有工况下的载荷均在信封曲线以内(见图 8),这表明封隔器在各种工况下均安全可靠。

|

| 图 8 各种工况下封隔器载荷控制 Fig.8 Packer load control under various operating conditions |

3.3 监测结果

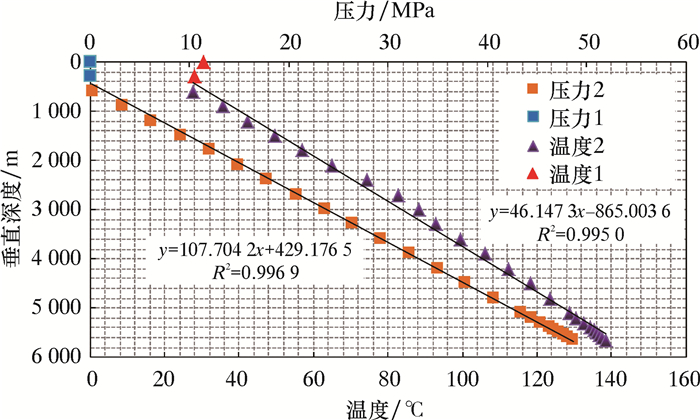

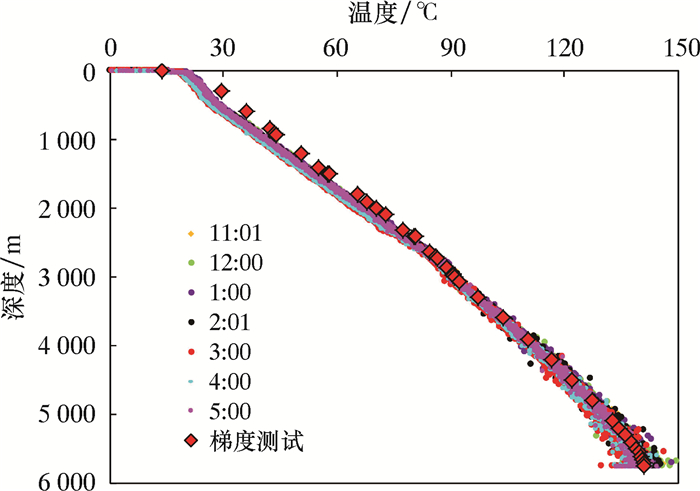

DH1-XX井是塔里木油田第一口实施光电复合缆监测的生产井。采用气举管柱捆绑测温光纤和测压电缆的方式,实现井筒温度分布与井底压力的实时监测。为验证该监测技术的可靠性,在光电复合缆监测的同时也采用钢丝+存储式电子压力计工艺进行静压、静温梯度测试,测试结果见图 9。

|

| 图 9 静压及静温梯度分布 Fig.9 Static pressure and static temperature gradient distribution |

井下永久式压力计测得数据(见表 1)与梯度测试数据仅存在微小误差,但利用梯度计算温度及压力值时,可能因不同位置的压力及温度梯度差异带来一定误差,导致部分数据可靠性较差。

| 项目 | 类别 | 压力/MPa | 温度/℃ | |||||

| 监测值 | 梯度折算对应深度 | 差值 | 监测值 | 梯度折算对应深度 | 差值 | |||

| 静梯(5 650 m) | 上压力计 | 49.22 | 49.10 | 0.12 | 139.67 | 139.13 | 0.54 | |

| 下压力计 | 49.76 | 49.59 | 0.17 | 140.65 | 139.96 | 0.69 | ||

| 静梯(5 740 m) | 上压力计 | 42.98 | 43.00 | 0.02 | 140.84 | 140.77 | 0.07 | |

| 下压力计 | 43.53 | 43.54 | 0.01 | 141.07 | 141.08 | 0.01 | ||

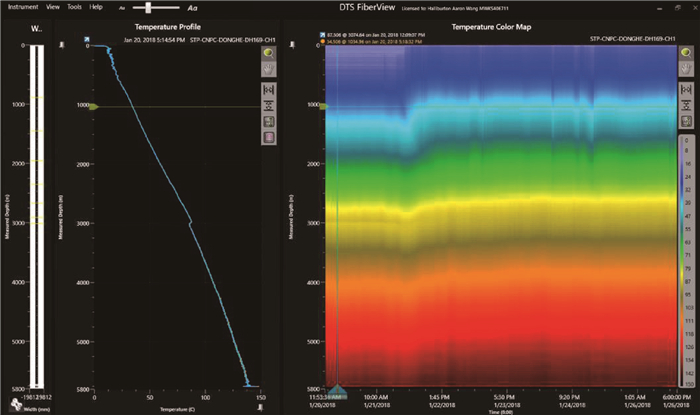

永久式温度监测系统可实现数据录取周期的全覆盖,并且可录取到不同时间温度剖面随时间的变化情况。图 10是光纤监测系统在2018-01-20至2018-01-26之间监测获得的井筒温度数据。从图 10可明显看出温度剖面的变化情况。

|

| 图 10 光纤监测温度剖面随时间变化结果 Fig.10 Fiber monitoring temperature profile over time |

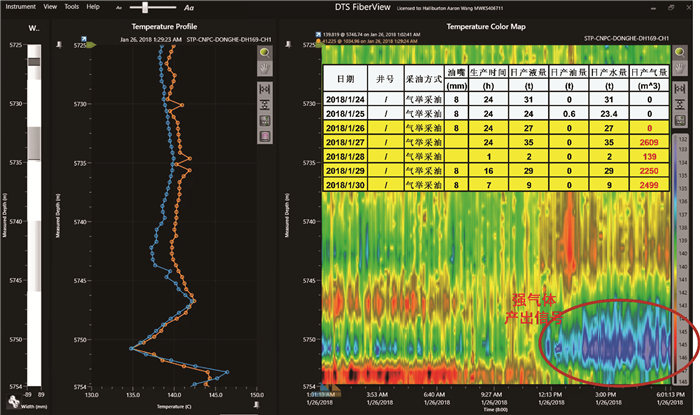

图 11是永久式光纤监测的温度剖面与梯度测试温度剖面。从图 11可看出,光纤温度监测剖面与梯度测试温度剖面很接近,表明光纤监测数据的可靠性。流梯在2 700 m以上井段存在偏差,这是因为在气举试举过程中监测位置不同,当假设上提速度基本稳定时,旋转一定角度,可把时间轴近似作为深度坐标轴;井下DTS与实测温度曲线(时间-温度)趋势一致,都存在一个明显的温度拐点;井下DTS与梯度停点温度曲线(深度-温度)完全重叠。根据永久式光纤监测获得的井筒温度剖面数据,经过正反双向的建模过程进行解释,即可实现定量解释产液剖面。图 12是永久式光纤监测系统在生产5 d以后监测到的气体产出信号,此时明显强于前5 d的气体产出信号。

|

| 图 11 光纤与梯度温度测试结果 Fig.11 Temperatures measured by fiber monitoring and temperature/pressure gradient test |

|

| 图 12 吸气剖面监测结果 Fig.12 Gas entry profile monitoring results |

综上所述,永久式光电复合缆温度压力监测系统可实现井筒温度分布及井底压力的实时精准监测,降低了作业风险,减小了对油气井正常生产的影响;根据分布式温度解释结果可反演油井的产气剖面,从而指导注气开发的动态调整,具有极大的工程意义。

4 结论(1) 超深高温油气井光电复合缆监测新技术实现了油井温度在时间及空间的动态监测,与传统监测工艺相比取得了极大的突破。

(2) 井下永久式压力计监测结果与梯度测试结果误差小于0.5%,光纤温度监测剖面与梯度测试温度剖面很接近,表明了永久式光电复合缆监测系统监测数据的可靠性。

(3) 根据永久式光纤温度监测系统的井筒温度分布解释结果可反演油井的产气剖面,从而指导注气开发的动态调整。

(4) 永久式光电复合缆监测先导试验的成功,解决了塔里木油田超深高温油气井动态资料录取困难的问题,并且该项动态监测工艺可满足生产井、水平注气井等井不同类型的监测需求,具有极为广阔的应用前景。

| [1] |

RAHMAN M, ZANNITTO P J, REED D A, et al. Application of fiber-optic distributed temperature sensing technology for monitoring injection profile in Belridge field, diatomite reservoir[R]. SPE 144116-MS, 2011.

|

| [2] |

HORST J V D, BOER H D, PANHUIS P I, et al. Fibre Optic Sensing For Improved Wellbore Production Surveillance[C]//International Petroleum Technology Conference, Doha, Qatar: [s.n.], 2014.

|

| [3] |

刘军严, 杨向同, 刘洪涛, 等. 光纤式永久温压监测系统在大北204井的应用[J]. 钻采工艺, 2014, 37(1): 108-110. LIU J Y, YANG X T, LIU H T, et al. Application of permanent optical fiber for temperature and pressure in well DB204[J]. Drilling and Production Technology, 2014, 37(1): 108-110. DOI:10.3969/J.ISSN.1006-768X.2014.01.32 |

| [4] |

NATH D K, SUGIANTO R, FINLEY D B. Fiber-optic distributed temperature sensing technology used for reservoir monitoring in an Indonesia steam flood[J]. SPE Drilling & Completion, 2007, 22(2): 149-156. |

| [5] |

刘清栋, 王晓燕, 陈超, 等. 复合光纤温压监测系统在深层稠油火烧吞吐中的应用[J]. 钻采工艺, 2018, 41(2): 46-48. LIU Q D, WANG X Y, CHEN C, et al. Application of composite optical fiber for temperature and pressure monitoring in deep heavy oil with fire huff and puff[J]. Drilling and Production Technology, 2018, 41(2): 46-48. DOI:10.3969/J.ISSN.1006-768X.2018.02.13 |

| [6] |

KRAGAS T, TURNBULL B, FRANCIS M. Permanent fiber optic monitoring at northstar:pressure/temperature system and data overview[J]. SPE Production & Facilities, 2004, 19(2): 86-93. |

| [7] |

赵业卫, 姜汉桥. 油井高温光纤监测新技术及应用[J]. 钻采工艺, 2007, 30(5): 158-160. ZHAO Y W, JIANG H Q. New technology and application of optical fiber monitoring in high temperature oil well[J]. Drilling and Production Technology, 2007, 30(5): 158-160. DOI:10.3969/j.issn.1006-768X.2007.05.051 |

| [8] |

张怀文, 李庭强. 油气井光纤测温技术及其应用[J]. 新疆石油科技, 2009, 19(4): 22-25. ZHANG H W, LI T Q. Optical fiber temperature measurement technology and its application in oil and gas wells[J]. Xinjiang Petroleum Science & Technology, 2009, 19(4): 22-25. |

| [9] |

NATH D K, FINLEY D B, KAURA J D. Real-time fiber-optic distributed temperature sensing (DTS) new applications in the oilfield[R]. SPE 103069-MS, 2006.

|

| [10] |

LIU X, ZHAO W, ZHAO Q, et al. Fiber optic pressure and temperature monitoring system for downhole application[C]//International Conference on Optical Communications and Networks.[S.l.]: IEEE, 2017: 1-3.

|