2. 中国石油集团川庆钻探工程有限公司川西钻探公司;

3. 四川宝石机械专用车有限公司;

4. 西华大学汽车与交通学院

2. Chuanxi Drilling Company, CNPC Chuanqing Drilling Engineering Company Limited;

3. BOMCO Sichuan Special Vehicle Co., Ltd.;

4. School of Automobile and Transportation, Xihua University

0 引言

车载固压设备工作条件恶劣,需要满足高压力、大排量的固井和压裂工艺要求[1]。本文所研究的固井车台上设备,如发动机组、泵组和高低压管汇等都布置在车架上,车架不仅承载设备静载荷,也受到发动机组、传动箱和泵组等的动载荷激励。因此,研究车架的动态特性是分析整机强度及振动等的根本途径[2-3]。通过对车辆的车架(主车架)以及安装台上设备的副车架构成的结构的强度进行计算和模态分析,不仅可以验证车架的设计强度,也可以验证其动态特性,避开其共振频率[4]。目前,国内外汽车行业已经将有限元法应用于车架的计算与分析中[5]。刘健等[6]研究了多工况下压裂车车架的疲劳强度,并对压裂车疲劳寿命进行了计算分析。肖柳胜等[7]通过车架有限元模型研究了6种典型工况下的车架强度。G.FICHERA等[8]把模态分析应用于汽车研究中。尹辉俊等[9]对货车车架采用有限元方法进行模态分析。

笔者采用有限元法对某固井车车架进行研究,所得结果可为车架响应分析提供重要模态参数,也可为车载固压设备的结构设计提供参数。

1 车架有限元模型的建立 1.1 三维模型的导入根据分析所用的固井车车架模型和实际尺寸及台上设备安装尺寸,对车架及上装设备支撑进行CATIA三维建模,所建立的三维模型可以直接利用ANSYS软件提供的CATIA接口导入。在利用三维建模软件对车架进行建模时,应尽可能详尽地考虑车架的所有细节,如倒角和孔等。

在车架模型导入过程中,绝大部分零件导入完好,但是也存在部分曲面零件丢失或变形的情况。针对这种情况,可以将用CATIA所建立的三维模型先导入到SolidWorks或者UG中,另存文件为x_t格式的后缀文件,即保存类型选择Parasolid(*.x_t),再在ANSYS中加载输入该格式的文件即可,需注意文件名必须是英文或数字。如按此方法操作导入的模型还存在丢失或变形,则需在ANSYS软件中对所用模型进行修复。

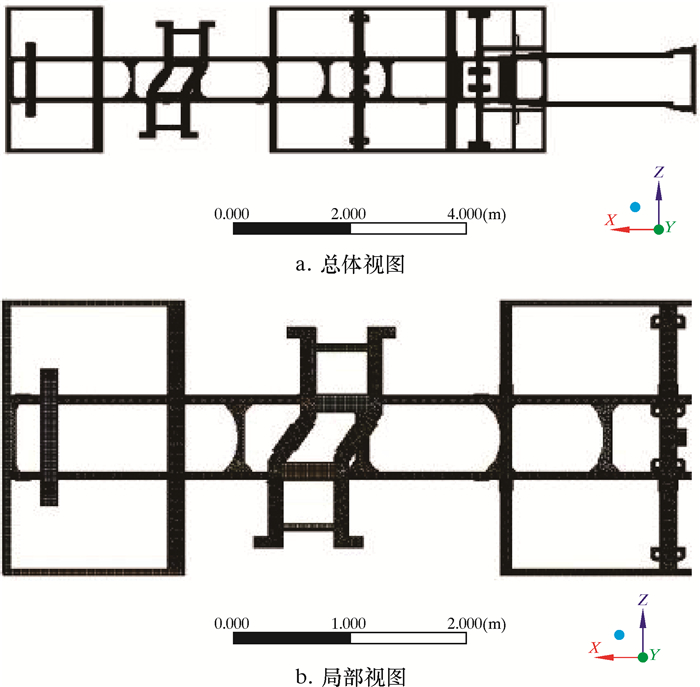

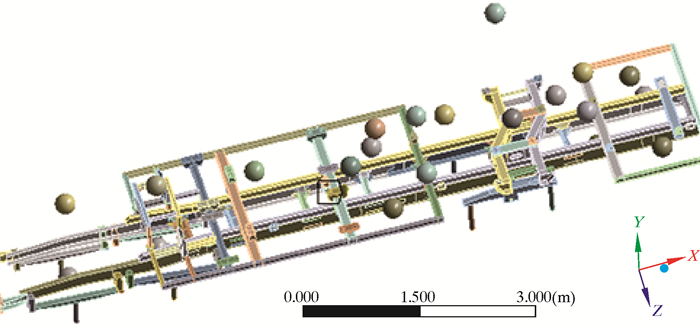

1.2 车架的网格划分利用ANSYS有限元分析软件中的网格划分功能对固井车车架进行网格划分,考虑到固井车车架的整体尺寸,采用单元尺寸大小为20 mm来进行网格划分,全部采用三维单元进行划分。整个固井车车架有限元模型由465 705个单元和962 211个节点组成。图 1为车架有限元模型图。

|

| 图 1 车架有限元模型 Fig.1 Finite element model of the truck frame |

所用固井车车架由主车架和副车架构成,其主副车架材料特性参数如表 1所示。

| 部件名称 | 材号 | 弹性模量/ GPa | 泊松比 | 密度/ (kg·m-3) | 屈服极限/ MPa |

| 主车架 | E500TM | 217 | 0.3 | 7 850 | 500 |

| 副车架 | Q345 | 210 | 0.3 | 7 850 | 345 |

2 车架模态分析

通过模态分析可以了解车架的振动特性,如固有频率以及振型等特征,这对以后结构设计及设备布置避开其共振区有很好的指导作用[10]。

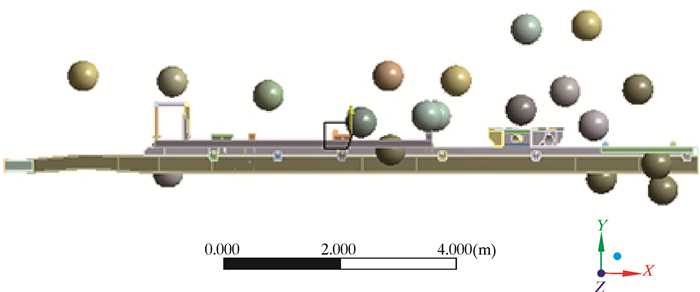

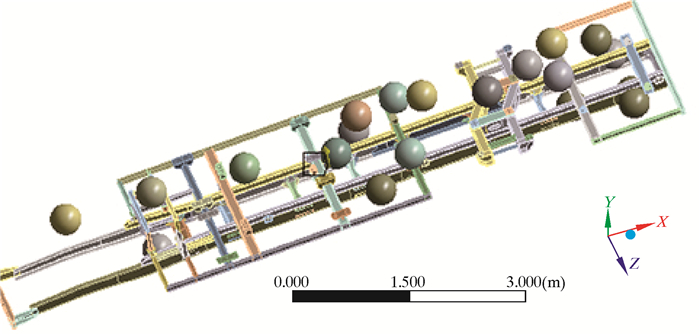

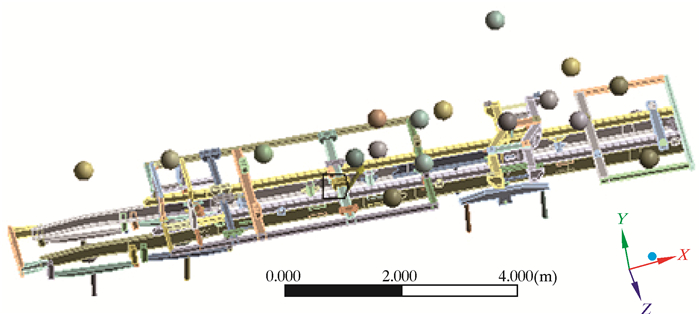

笔者进行了自由模态分析和预应力模态分析。自由模态主要是了解结构在没有约束情况的振型特性,可以在一定程度上了解结构的刚度情况,为后续的分析提供依据;而约束模态则反映了车架在实际使用情况下的振动特性,可为后续的减振等提供基础。为确定在约束模态分析时的具体载荷及边界条件,对表 1中车架以外的底盘以及台上部分设备利用集中质量进行加载,这些施加的集中质量大小以及坐标位置如表 2所示。其中:坐标原点位于车辆主车架最后的横梁中心,X方向与车辆的行驶方向相反,Y方向为垂直于路面方向,Z方向为车辆的侧向。

| 部件名称 | 质量/kg | 质心位置/mm | ||

| x | y | z | ||

| 底盘 | 13 700.0 | -7 405 | -120 | 0.0 |

| 副车架和支座 | 1 691.0 | -5 117 | 374 | 0.0 |

| 发动机1 | 1 301.8 | -7 336 | 1 170 | 0.0 |

| 发动机2 | 1 301.8 | -7 336 | 1 170 | 0.0 |

| 传动轴1 | 100.0 | -4 630 | 820 | 606.5 |

| 传动轴2 | 130.0 | -4 480 | 820 | -606.5 |

| 传动箱1 | 555.0 | -5 750 | 710 | 0.0 |

| 传动箱2 | 555.0 | -5 750 | 710 | 0.0 |

| 泵1 | 2 637.0 | -3 020 | 920 | 0.0 |

| 泵2 | 2 637.0 | -3 020 | 920 | 0.0 |

| 高压管汇 | 800.0 | -2 268 | 1 235 | 0.0 |

| 低压管汇 | 1 200.0 | -1 777 | 658 | 0.0 |

从计算结果可知,自由振动下前12阶车架约束频率都在48 Hz以内,频率较低。在转运过程中车辆发动机是主要的激励源,因此在一定程度上存在共振的可能。在作业过程中,发动机组和泵组是车台最大的激励源。其中车台发动机是六缸四冲程柴油发动机,工作转速一般为1 800~2 100 r/min,其正常激励频率为90~105 Hz(发火频率),已经远离车架前几阶固有频率,不会与车架产生共振。泵组通过其传动比与变速箱挡位以及发动机一般转速,可计算压裂泵正常工作激励频率为3.35~22.8 Hz,处于车架自由模态下的前7阶范围,有共振发生。车架前6阶自由模态振型如图 2~图 7所示。表 3为车架前12阶自由模态下的固有频率和振型特征。

|

| 图 2 第1阶模态振型 Fig.2 The first-order mode shape |

|

| 图 3 第2阶模态振型 Fig.3 The second-order mode shape |

|

| 图 4 第3阶模态振型 Fig.4 The third-order mode shape |

|

| 图 5 第4阶模态振型 Fig.5 The fourth-order mode shape |

|

| 图 6 第5阶模态振型 Fig.6 The fifth-order mode shape |

|

| 图 7 第6阶模态振型 Fig.7 The sixth-order mode shape |

| 阶数 | 固有频率/Hz | 振型特征 |

| 1 | 9.348 | 面内弯曲 |

| 2 | 10.514 | 弯曲 |

| 3 | 15.937 | 垂直弯曲 |

| 4 | 17.428 | 1阶扭转 |

| 5 | 22.503 | 2阶扭转 |

| 6 | 25.159 | 2阶弯曲 |

| 7 | 33.012 | 2阶扭转 |

| 8 | 33.461 | 2阶扭转 |

| 9 | 34.251 | 2阶扭转 |

| 10 | 38.505 | 3阶弯曲 |

| 11 | 43.224 | 3阶扭转 |

| 12 | 47.073 | 4阶弯曲 |

上述部分仅为自由振动的结果。在约束模态下,由于各桥的钢板弹簧与车架上的支座等相连,在一定程度上限制了车架的一些运动,所以整体频率有一定程度的增加。但在低频区域还是与车辆转运过程存在一定的重叠,存在共振的可能。通过振动传递路径的一些阻尼设计能够在一定程度上降低振动的幅值。车架约束模态下的前12阶固有频率及振型特征如表 4所示。

| 阶数 | 固有频率/Hz | 振型特征 |

| 1 | 14.086 | 面内弯曲 |

| 2 | 20.611 | 弯曲 |

| 3 | 21.495 | 垂直弯曲 |

| 4 | 23.691 | 1阶扭转 |

| 5 | 35.271 | 2阶扭转 |

| 6 | 39.441 | 2阶弯曲 |

| 7 | 46.188 | 2阶扭转 |

| 8 | 46.958 | 2阶扭转 |

| 9 | 47.653 | 2阶扭转 |

| 10 | 52.176 | 3阶弯曲 |

| 11 | 56.827 | 3阶扭转 |

| 12 | 61.021 | 4阶弯曲 |

3 典型工况下车架强度分析

针对车辆在转运过程中的一系列情况,为了更好地了解车架的受力行为和强度情况,笔者结合车载固压设备的实际使用条件,进行了4种典型工况下的车架强度分析[11]。

3.1 满载弯曲工况满载弯曲模拟固井车在静止或匀速行驶过程中,所有车轮同时与地面接触且处于同一平面,在底盘、泵组、传动箱、车台发动机组以及其他部件的重力载荷作用下车架的强度分布。车架以悬架为支撑,为非刚体结构,导致在运移过程中车架上各点的位移、加速度变化不同,所以在对车架进行强度计算时要乘以动载系数。动载系数受车速、钢板弹簧刚度、车载设备和路面等级等参数的影响,很难用解析法确定准确值,根据相关资料选取满载弯曲工况下动载系数为1.5。

车辆底盘部分及台上部分设备的质量等按照中心位置进行了集中质量点的设定。在该工况中将利用ACCELERATION(加速度)来进行载荷的施加。在自重的基础上乘以动载系数即为该工况下的加速度。施加的加速度如图 8所示,方向为重力的作用方向。

|

| 图 8 满载弯曲工况下ACCELERATION施加示意图 Fig.8 ACCELERATION application diagram under full load bending condition |

边界条件:车辆的车架与钢板弹簧之间采用支座连接。支座与车架是固定约束,而与钢板弹簧之间则采用转动副连接(通过钢板弹簧的卷耳实现)。因此,在模拟中采用位移约束进行处理,即采用转动(CYLINDRICAL)约束。在满载弯曲工况下的应力及变形分布情况分别如图 9和图 10所示。

|

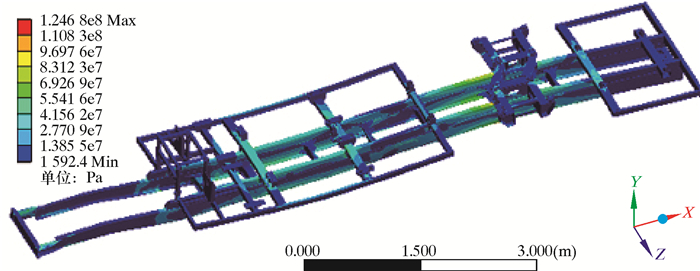

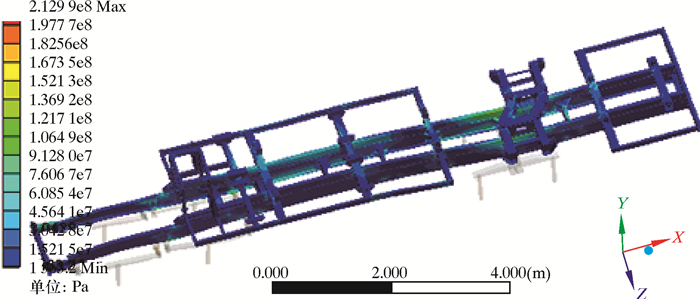

| 图 9 满载弯曲工况下车架等效应力云图 Fig.9 Equivalent stress distribution of the truck frame under full load bending condition |

|

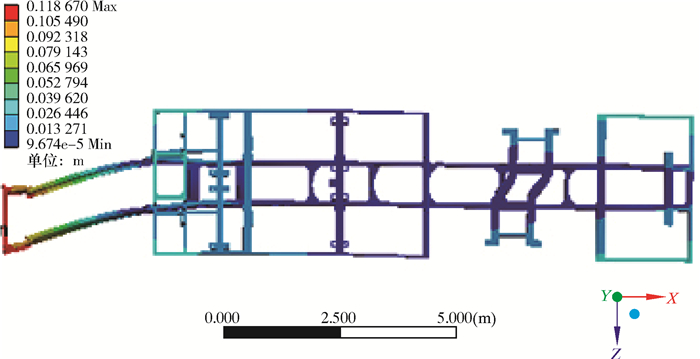

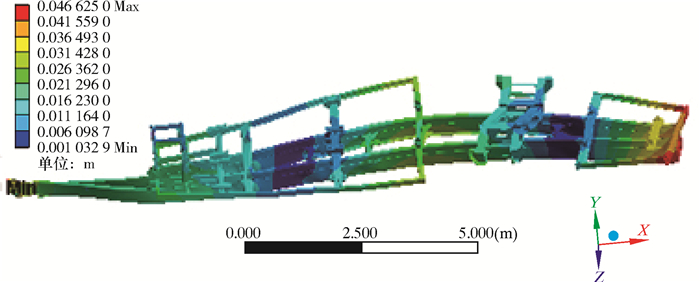

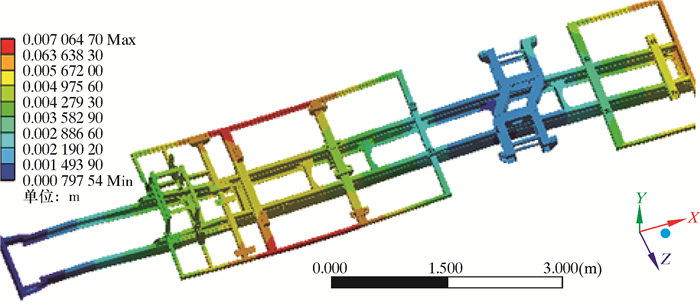

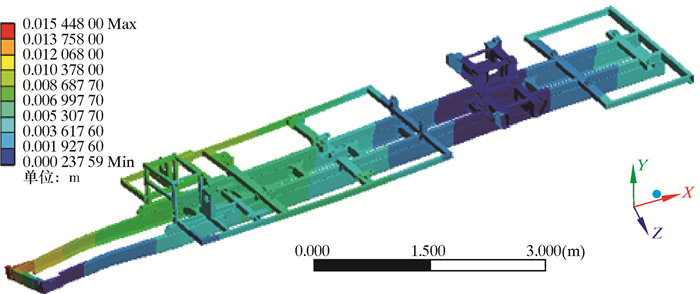

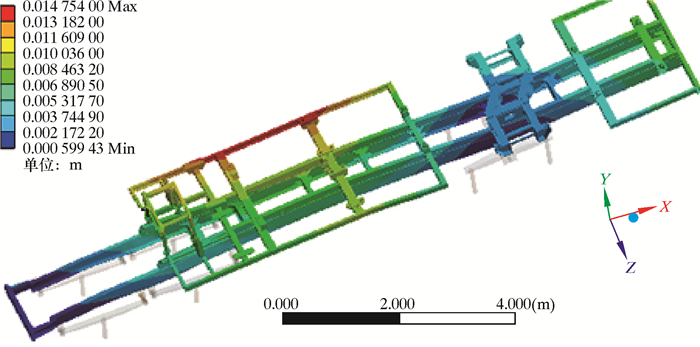

| 图 10 满载弯曲工况下车架变形云图 Fig.10 Deformation of the truck frame under full load bending condition |

从图 9可见,在满载弯曲工况下,最大等效应力为124.68 MPa,处于第3、第4桥部位的车架纵梁上,与该部位承载的设备质量相一致。在副车架与主车架相连接的副车架前部整体的等效应力也比较大,副车架个别横梁上由于承载的设备重力,其应力也较大。从图 10可见,副车架前部边梁上的垂向(Y方向)变形达到了7.06 mm左右。车架的整体变形形式与静载下的变形形式一致。同时,无论是等效应力还是变形,在此满载下均比静态载荷有了较大的增加,即增加的动载荷部分引起的改变,但总体数值还小于材料的许用应力。

3.2 满载扭转工况满载扭转模拟固井车在行驶过程中由于路面不平而出现一个车轮被抬高或一个车轮悬空,使车架处于非对称支撑的现象。该工况可以很好地说明车架的扭转强度。研究固井车在满载扭转工况下的受力时,选取右前轮悬空的极限状况,取动载荷系数为1.5。载荷施加方式与满载弯曲工况相同,在自重的基础上乘以动载系数即为该工况下的加速度大小。具体的载荷施加如图 11所示。

|

| 图 11 满载扭转工况下ACCELERATION施加示意图 Fig.11 ACCELERATION application diagram under full load torsion condition |

边界条件:释放车架与右前轮悬架连接位置处的所有自由度,车架与悬架连接的其他位置释放Z方向的平动自由度,约束其余的自由度。在满载扭转工况下的应力及变形分布分别如图 12和图 13所示。

|

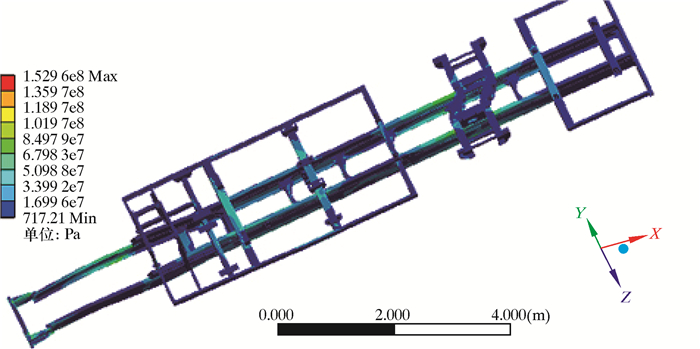

| 图 12 满载扭转工况下车架等效应力云图 Fig.12 Equivalent stress distribution of the truck frame under full load bending condition |

|

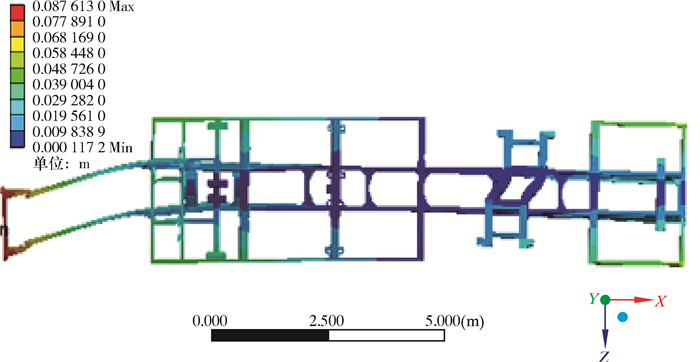

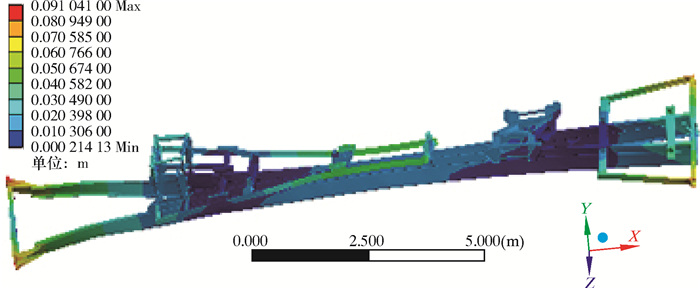

| 图 13 满载扭转工况下车架总体变形云图 Fig.13 Overall deformation of the truck frame under full load bending condition |

从图 12可以看到,应力集中在车架的纵梁上,同时在副车架的部分横梁上应力也比较大,最大应力为152.96 MPa,纵梁上的总体应力水平接近100 MPa。由于前右轮悬空,所以部分载荷向右侧倾斜,也能看到右侧纵梁上的应力水平明显比左侧高,特别是车架的前部,基本增加了60 MPa左右。从图 13可以看到,右前轮的悬空使得车架前部右侧发生了接近15.33 mm的垂向变形,同时右侧纵梁的变形明显比左侧要大,这与前面的应力分布一致。总体结果与工况一致,定量说明了车架的抗扭能力。

3.3 紧急制动工况紧急制动模拟车载固压设备在行驶过程中,由于路况的改变或遇到紧急状况而减速,在制动力作用下产生附加惯性载荷的情况。在惯性力的作用下车架受到与车辆行驶方向相反的纵向附加载荷的作用而发生变形。车架上设备产生的纵向载荷取决于汽车制动时的制动加速度和车载质量的大小。

车架所受的制动惯性力以制动加速度的方式施加在相应位置。根据车辆在使用时紧急制动的基本参数,在紧急制动中车辆的制动减速度最大为g,一般在5.8 m/s2左右。另外,在模型中简单模拟了钢板弹簧、支座以及车轮部分等,因此仅直接施加相关的惯性载荷即可模拟在该工况下的车架强度。

车架承受的底盘部分自重以及台上设备的自重等按照前述的集中质量施加载荷,且满足质心位置,自重利用ACCELERATION的形式来施加。车架所受的制动惯性力以制动加速度的方式施加。重力还是利用1g的加速度来模拟,制动惯性力考虑动载荷系数(1.2),达到了7 m/s2,具体的载荷施加如图 14所示。

|

| 图 14 紧急制动工况下ACCELERATION施加示意图 Fig.14 ACCELERATION application diagram under emergency braking condition |

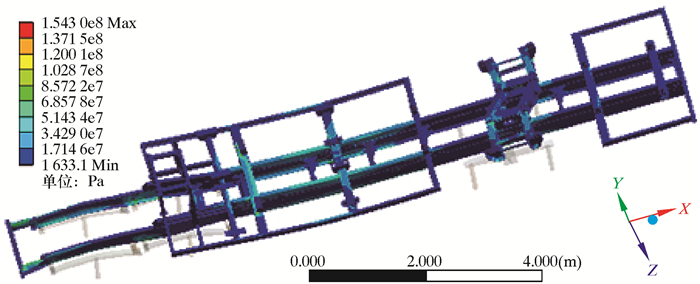

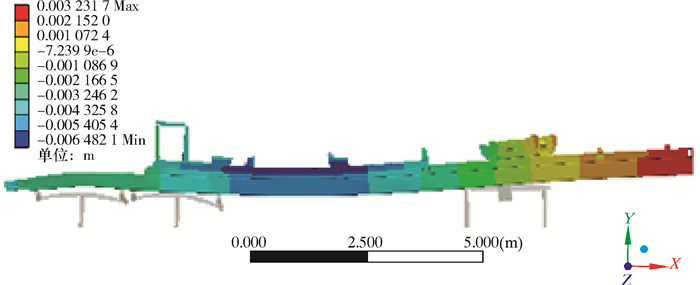

边界条件:在制动过程中考虑车轮未离地,因此模拟车轮部分约束3个方向的自由度。紧急制动工况下的应力及变形分别如图 15和图 16所示。

|

| 图 15 紧急制动工况下车架等效应力云图 Fig.15 Equivalent stress distribution of the truck frame under emergency braking condition |

|

| 图 16 紧急制动工况下车架Y方向变形云图 Fig.16 Y-direction deformation of the truck frame under emergency braking condition |

在紧急制动工况中,由于惯性的作用,车辆载荷将向前转移,即前部承担的载荷将大于常规的静态工况。从总体应力云图也可以看到,车架上的应力分布比较对称,即左侧和右侧的差异比较小,最大应力达到154.3 MPa。从Y方向的变形云图可以看到:车架后部的变形是正值,即后轴向上抬升,向上移动了一定距离,而车架前部Y方向的变形明显是负值,向下沉了一个距离。这种变化也说明了在紧急制动工况下载荷转移的影响程度及车架承载的能力;副车架的两个边梁垂向变形程度也比较大,达到了6.5 mm左右。

3.4 紧急转弯工况紧急转弯工况模拟固井车以一定的速度转弯时,车架受到离心力作用而产生侧向载荷的情况。在计算中以固井车最大转向速度、最小转弯半径左转通过弯路时的工况进行计算。压裂车所允许的最小转弯半径为18 m,最大转弯速度为8 m/s。如果仅考虑上述参数则为在低速下的转弯工况,并不能反映紧急转弯情况。为了更好地说明在侧向载荷下车架强度情况,采用了比计算还大的侧向加速度0.4g作为载荷进行分析。

载荷施加方式与满载弯曲工况相同,车辆底盘以及台上部分采用自重来施加。侧向载荷利用侧向加速度来施加。无论是自重还是侧向加速度均采用ACCELERATION来实现载荷施加。重力的载荷大小还是考虑1g,紧急转弯引起的惯性力为动载荷系数1.2乘以侧向加速度来模拟,为5 m/s2,具体的载荷施加如图 17所示。

|

| 图 17 紧急转弯工况下ACCELERATION施加示意图 Fig.17 ACCELERATION application diagram under emergency turning condition |

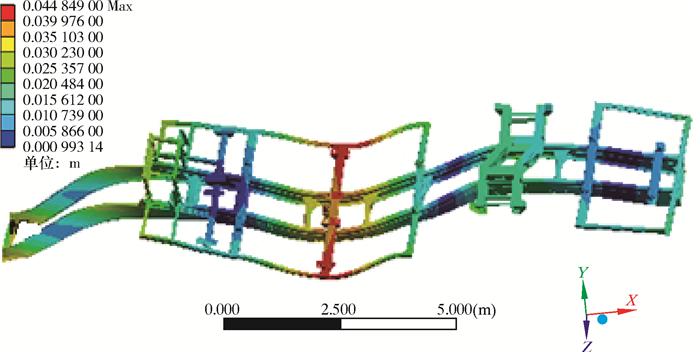

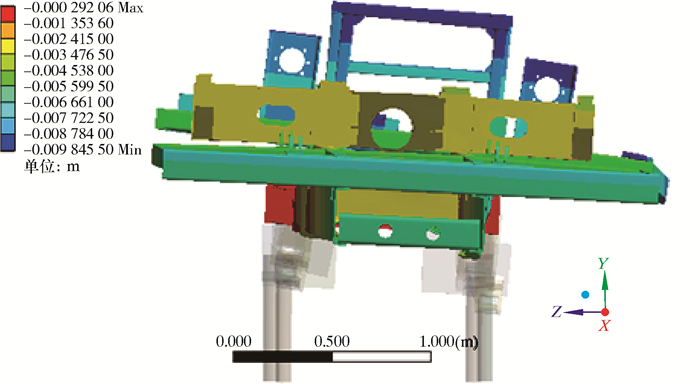

边界条件:在紧急转弯过程中考虑车轮未离地,因此模拟车轮部分约束3个方向的自由度。紧急转弯工况下的应力及变形如图 18~图 20所示。

|

| 图 18 紧急转弯工况下车架等效应力云图 Fig.18 Equivalent stress distribution of the truck frame under emergency turning condition |

|

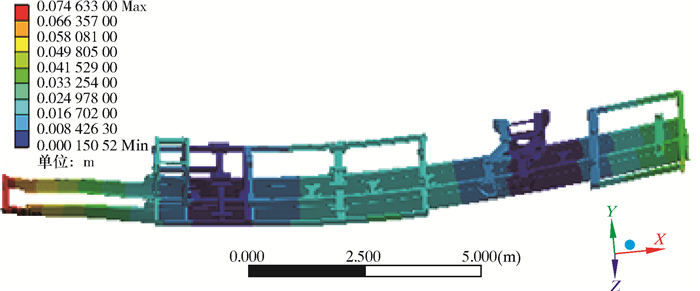

| 图 19 紧急转弯工况下车架总体变形云图 Fig.19 Overall deformation of the truck frame under emergency turning condition |

|

| 图 20 紧急转弯工况下车架Z方向变形云图 Fig.20 Z-direction deformation of the truck frame under emergency turning condition |

从图 18可见,右侧纵梁上的应力大于左侧纵梁上的应力,最大应力还是出现在主车架纵梁与后桥平衡悬架心轴的连接部分,达到213 MPa。从图 19可见,由于侧向惯性力的影响,Z向变形接近10 mm,总体变形达到了14.75 mm。从YZ平面视图中也可以明显地看到整个车架的侧倾大小,以及副车架上不同支座的侧倾数值。

通过对上述4种典型工况的强度分析可知,在紧急转弯工况应力最大,为213 MPa。为了防止车架因材料缺点、工况突变和载荷突增等因素所引起的后果,需要一些安全裕度来保证构件具有足够强度。在矿山机械中,Q345的安全系数nsp=1.4~1.6,取1.5,则材料的许用应力[δ]=345/1.5=230(MPa),δmax=213 MPa < [δ]。因此,在上述4种工况下,车架的最大应力在材料许用应力范围内,满足车架结构设计要求。

4 结论(1) 自由振动下车架前12阶约束频率都在48 Hz以内,频率较低。在作业过程中,发动机组和泵组是车台最大的激励源。其中车台发动机是六缸四冲程柴油发动机,其正常激励频率在90~105 Hz(发火频率)范围内,已经远离车架前几阶固有频率,不会与车架产生共振。在约束模态下,由于各桥的钢板弹簧与车架上的支座等相连,在一定程度上限制了车架的一些运动,因此整体频率有一定程度的增加。但在低频区域还是与车辆转运过程中存在一定的重叠,存在共振可能。通过振动传递路径的一些阻尼设计能够在一定程度上减小振动幅值。

(2) 对车架在4种典型工况下的分析可知,由于各种工况的不一致性使得车架纵梁和横梁上的应力分布以及变形大小不同,但均很好地反映了不同工况的特点,并定量地给出了这几种典型工况的变形以及应力分布情况。4种工况下的车架位移变形及等效应力均在材料许可范围之内,满足使用要求。

| [1] |

唐少波, 王柏和, 马金程. SGJ400-30固井车的研制[J]. 石油机械, 2013, 41(10): 40-42, 50. TANG S B, WANG B H, MA J C. Development of SGJ400-30 cementing truck[J]. China Petroleum Machinery, 2013, 41(10): 40-42, 50. DOI:10.3969/j.issn.1001-4578.2013.10.011 |

| [2] |

侯康, 孙桓五. 某新型半挂车车架静态特性与模态分析[J]. 机械设计与制造, 2017(8): 172-174, 178. HOU K, SUN H W. Static characteristics and modal analysis of a new type of semi-trailer frame[J]. Machinery Design & Manufacture, 2017(8): 172-174, 178. DOI:10.3969/j.issn.1001-3997.2017.08.048 |

| [3] |

王锐, 苏小平. 汽车副车架强度模态分析及结构优化[J]. 机械设计与制造, 2015(4): 152-154. WANG R, SU X P. Strength modal analysis and structural optimization of automobile sub-frame[J]. Machinery Design & Manufacture, 2015(4): 152-154. DOI:10.3969/j.issn.1001-3997.2015.04.042 |

| [4] |

王凯, 张仕民. 压裂车车架动态特性分析[J]. 科学技术与工程, 2017, 17(31): 346-351. WANG K, ZHANG S M. Analysis of dynamic characteristics of fracturing frame[J]. Science Technology and Engineering, 2017, 17(31): 346-351. DOI:10.3969/j.issn.1671-1815.2017.31.057 |

| [5] |

白云, 李舜酩, 闻静, 等. 某轨道试验车车架结构强度与模态分析[J]. 车辆与动力技术, 2017(4): 17-22, 27. BAI Y, LI S M, WEN J, et al. Structural strength and modal analysis of a track test vehicle frame[J]. Vehicle & Power Technology, 2017(4): 17-22, 27. DOI:10.3969/j.issn.1009-4687.2017.04.004 |

| [6] |

刘健, 肖柳胜, 吴汉川, 等. 油田压裂车车架的多工况疲劳寿命分析[J]. 石油机械, 2014, 42(1): 75-78. LIU J, XIAO L S, WU H C, et al. Fatigue life analysis of oilfield fracturing frame with multiple working conditions[J]. China Petroleum Machinery, 2014, 42(1): 75-78. DOI:10.3969/j.issn.1001-4578.2014.01.018 |

| [7] |

肖柳胜, 刘健, 袁艳艳, 等. 基于多工况的重载压裂车车架静动态强度分析[J]. 西华大学学报(自然科学版), 2015, 34(1): 153-157. XIAO L S, LIU J, YUAN Y Y, et al. Static and dynamic strength analysis of heavy-duty fracturing truck frame based on multiple operating conditions[J]. Journal of Xihua University(Natural Science Edition), 2015, 34(1): 153-157. DOI:10.3969/j.issn.1673-159X.2015.01.028 |

| [8] |

FICHERA G, LACAGNINA M. Modeling of torsion beam rear suspension by using multibody method[J]. Multibody System Dynamics, 2005, 12(4): 302-316. |

| [9] |

尹辉俊, 韦志林, 沈光烈. 货车车架的有限元分析[J]. 机械设计, 2005, 22(11): 26-28. YIN H J, WEI Z L, SHEN G L. Finite element analysis of freight car frame[J]. Machinery Design, 2005, 22(11): 26-28. |

| [10] |

任可美, 戴作强, 郑莉莉, 等. 纯电动城市客车底盘车架的模态分析与优化[J]. 制造业自动化, 2018, 40(1): 45-50, 64. REN K M, DAI Z Q, ZHENG L L, et al. Modal analysis and optimization of chassis frame of pure electric city bus[J]. Manufacturing Automation, 2018, 40(1): 45-50, 64. DOI:10.3969/j.issn.1009-0134.2018.01.011 |

| [11] |

黄海华. 汽车车架载荷强度优化设计仿真[J]. 计算机仿真, 2017, 34(11): 114-118, 206. HUANG H H. Simulation design of vehicle frame load strength optimization[J]. Computer Simulation, 2017, 34(11): 114-118, 206. DOI:10.3969/j.issn.1006-9348.2017.11.024 |