0 引言

齿轮齿条钻机是应用齿轮齿条技术带动顶部驱动钻井装置(简称顶驱)直接起、下钻具,完成钻井作业的钻井装置[1-2]。其通过齿轮齿条啮合产生的推、拉力来为钻头直接提供钻压,实现修井、钻井和强行下管柱作业的快速转换,较好地解决了水平井技术和大位移井技术开发浅层油气藏的钻压问题[3-4]。

斜井钻机适合人口稠密、有农田和建筑物等地区地下浅层油气资源开发[5-6]。加拿大是世界上最早开展斜井钻机研制的国家,其斜井钻井技术处于国际领先水平。而齿轮齿条钻机的制造商则主要有3家,即挪威的TTS Sense公司、德国的Max Streicher公司和美国的American Augers公司。这3家公司研发的齿轮齿条钻机都采用模块化设计,结构紧凑、占地面积小、移运快捷方便且噪声小,同时还配有自动化上卸扣和管子处理装置,自动化程度高,安全可靠[7-8]。

我国在斜井齿轮齿条钻机研发方面投入较少,在该领域还没有相对成熟可靠的技术产品,所使用的钻机主要依赖进口。为此,四川宏华石油设备有限公司(以下简称宏华)自主开发了ZJ40CDY斜井齿轮齿条钻机。该钻机采用门型井架结构,较之常规齿轮齿条钻机,其顶驱中心与井架中心重合,避免了在钻井过程中井架承受额外弯矩。配置的DQ250Y液压顶驱借鉴宏华电动直驱顶驱的成功经验,使用空心轴马达直接驱动主轴进行钻井作业,整机轴承脂润滑,其管子处理系统能够配合钻机自动化机具高效完成管柱处理作业。该顶驱配合提推系统,不仅能够满足常规顶驱“提”着钻,同时可满足齿轮齿条钻机“推”着钻以及主动施加钻压的特殊作业要求。经过测试,整机各项性能指标均满足使用要求。该产品的研制成功为特种作业钻机配置适用顶驱提供了新选择。

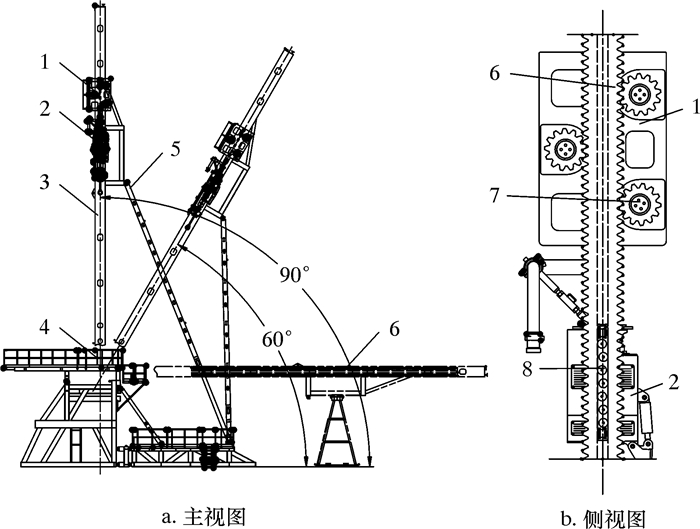

1 技术分析 1.1 ZJ40CDY斜井齿轮齿条钻机结构ZJ40CDY斜井齿轮齿条钻机由提推系统、DQ250Y液压顶驱、井架、底座、井架撑杆及齿条组成(见图 1a),通过改变井架、底座连接销轴位置可实现工作角度60°~90°的变化。齿条分布在井架左、右内侧,液压顶驱与提推系统由销轴连接。以单侧结构为例,井架内装配两组齿条,提推系统单侧由3个液压马达驱动齿轮,通过齿轮齿条啮合驱动提推系统上提、下放,完成钻井作业。钻机齿条作为顶驱的运行导轨,作业过程中起导向作用,并承受钻井产生的反扭矩(见图 1b)。

|

| 1—DQ250Y液压顶驱;2—提推系统;3—井架;4—底座;5—井架撑杆;6—齿条;7—提推系统齿轮;8—顶驱滑车。 图 1 ZJ40CDY斜井齿轮齿条钻机结构图 Fig.1 Structural schematic of ZJ40CDY inclined well rack and pinion rig |

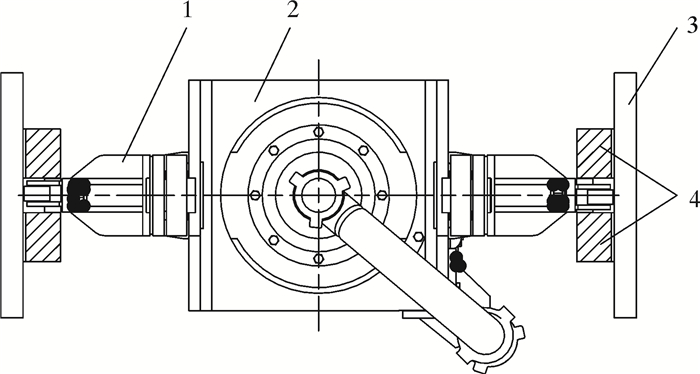

1.2 DQ250Y液压顶驱结构

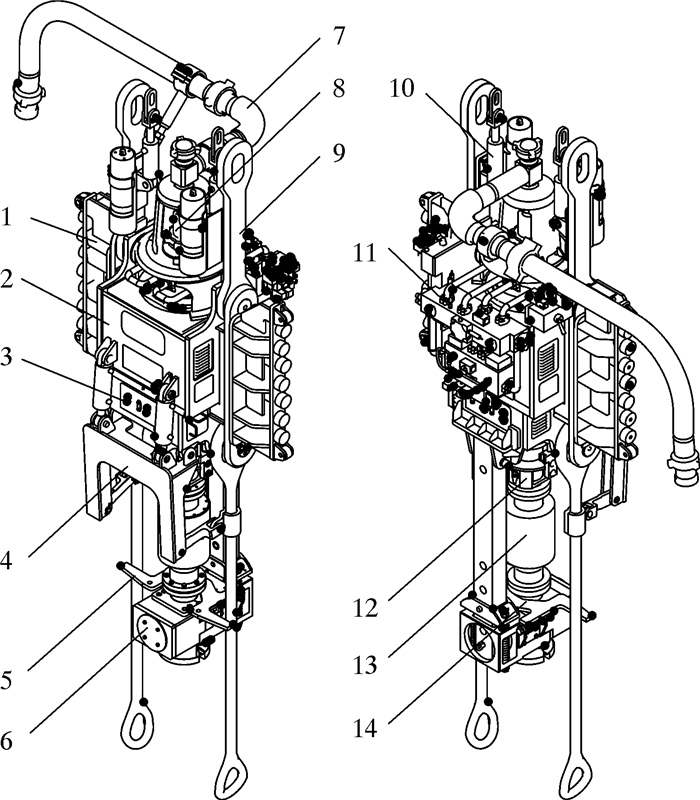

DQ250Y液压顶驱主要由滑车、动力传动系统、盘刹装置、吊环倾斜机构、吊环支撑座、背钳、鹅颈管总成、冲管总成、提环、平衡系统、液压系统、IBOP总成、缓冲接头及保护接头等组成,结构如图 2所示。

|

| 1—顶驱滑车;2-动力传动系统;3—盘刹装置;4—吊环倾斜机构;5—吊环支撑座;6—背钳;7—鹅颈管总成;8—冲管总成;9—提环;10—平衡系统;11—液压系统;12—IBOP总成;13—缓冲接头;14—保护接头。 图 2 DQ250Y液压顶驱结构图 Fig.2 Structural schematic of DQ250Y hydraulic top drive |

1.3 DQ250Y液压顶驱技术参数

名义钻井深度:4 000 m;

最大载荷:2 250 kN;

额定转速:0~180 r/min;

主轴输出功率:283 kW;

连续工作扭矩:30 kN·m;

最大卸扣扭矩:45 kN·m;

最大下压力:360 kN;

主马达额定工作压力:35 MPa;

主马达额定流量:800 L/min;

管子处理系统额定工作压力:16 MPa;

管子处理系统额定流量:35 L/min。

1.4 液压传动与控制系统DQ250Y顶驱液压传动与控制系统由主马达液压控制系统与管子处理机液压控制系统组成。主马达液压控制采用闭式系统,由闭式泵、马达控制阀组、液压马达及管路附件等组成,主要功能包含马达排量控制、扭矩控制、反扭矩释放和马达冲洗等。管子处理机液压系统为开式系统,由柱塞泵、控制阀组及执行元件等组成,主要功能为实现平衡系统、盘刹装置、吊环倾斜装置、背钳、自动IBOP等的控制。图 3为DQ250Y顶驱液压系统简图。

|

| 1—闭式泵;2—马达控制阀组;3—液压马达;4—管子处理系统柱塞泵;5—管子处理系统控制阀组;6—液压执行元件。 图 3 DQ250Y顶驱液压系统简图 Fig.3 Schematic diagram of DQ250Y top drive hydraulic system |

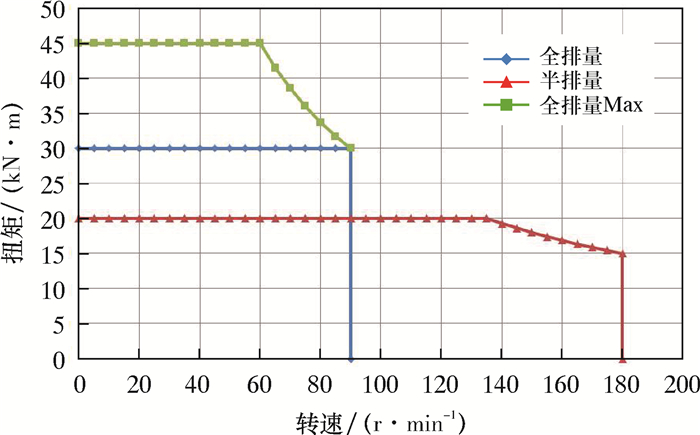

顶驱主马达转速为两挡控制:全排量(低速挡)及半排量(高速挡)。全排量时主轴最高转速为90 r/min,连续工作扭矩30 kN·m,最大卸扣扭矩45 kN·m;半排量时最高转速180 r/min,连续工作扭矩20 kN·m。顶驱转速、扭矩控制均为闭环控制,分别通过采集主轴转速、马达进出口压差,反馈控制主泵排量实现对转速、扭矩的控制。顶驱转速-扭矩工作曲线见图 4。

|

| 图 4 DQ250Y液压顶驱工作曲线图(283 kW恒功率控制) Fig.4 Working curve of DQ250Y hydraulic top drive (283 kW constant power control) |

2 关键技术和主要特点 2.1 关键技术

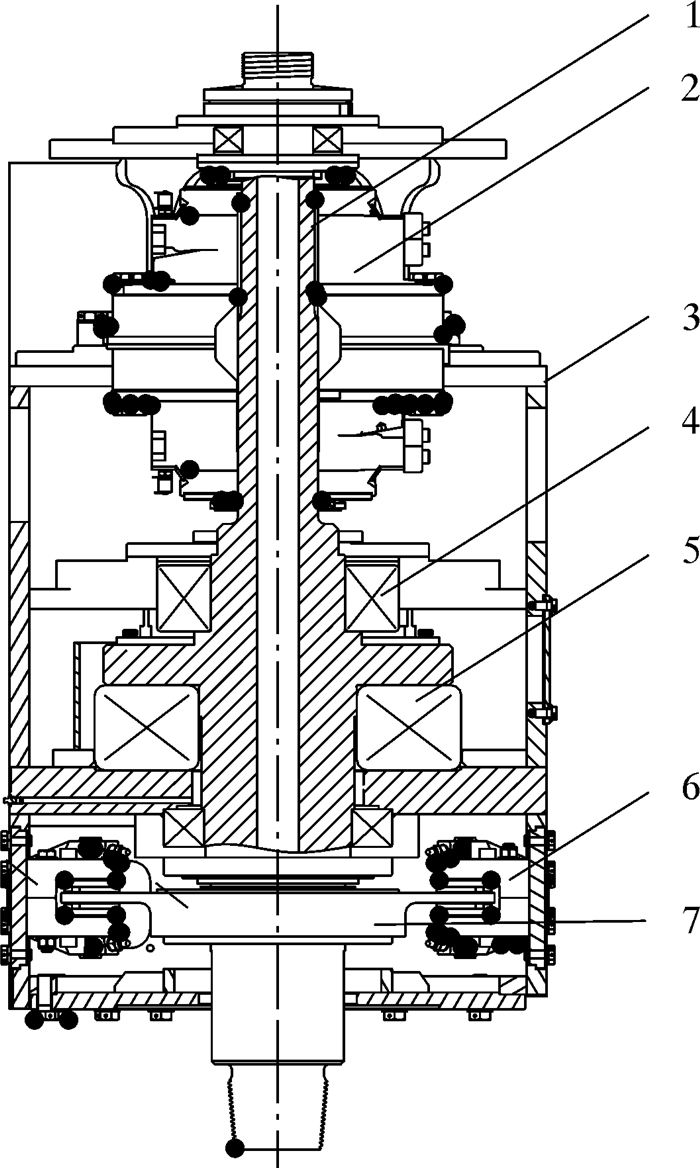

DQ250Y液压顶驱由内曲线低速大扭矩空心轴马达直接驱动主轴,液压马达与主轴采用花键连接并传递扭矩,无齿轮减速箱及配套的稀油润滑冷却系统。整机轴承采用脂润滑,维护简便。箱体外部安装有润滑脂加注口,可通过箱体上物理观察窗监测主轴承润滑脂运行状态,同时配置了主轴承温度传感器实时监测轴承温度。提升箱体下方安装有液压盘刹装置。刹车盘与主轴相连,液压刹车钳对称分布在提升箱体前、后侧。当需要主轴制动时,刹车钳活塞带动刹车片夹紧刹车盘实现制动,同时液压盘刹装置可实现反扭矩释放功能。根据钻机工况要求,在顶驱自动IBOP与保护接头之间增加缓冲接头,并配置防跳轴承,使顶驱能够满足提推系统施加下压力的需求(见图 5)。

|

| 1—主轴;2—液压马达;3—提升箱体;4—防跳轴承;5—主推力轴承;6—刹车钳;7—刹车盘。 图 5 DQ250Y液压顶驱动力传动系统 Fig.5 Drive system of DQ250Y hydraulic top drive |

四组齿条安装在井架内侧,顶驱随提推系统上、下运行过程中,滑车的承载轮及导向轮在齿条内侧运行(见图 6),齿条承受提推系统上、下运行时马达的反力,同时作为导轨在顶驱工作过程中起运行导向作用,并承受钻井、上卸扣过程中顶驱产生的反扭矩。

|

| 1—顶驱滑车;2—DQ250Y液压顶驱;3—井架;4—齿条。 图 6 DQ250Y液压顶驱滑车-齿条连接示意图 Fig.6 Schematic diagram of block-rack connection of DQ250Y hydraulic top drive |

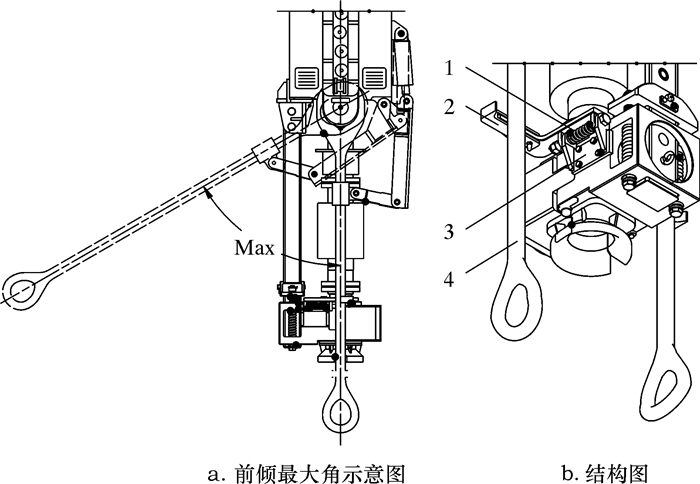

顶驱吊环倾斜采用连杆机构保证两根吊环的同步性,吊环前倾的最大角度高于背钳喇叭口的最低面(见图 7a),满足最大限度钻井的需求。钻机处于斜井作业状态时,吊环倾斜机构受重力作用方向朝向井场后方,常规控制采用平衡阀保持其在任意位置停止,但当平衡阀失效时吊环倾斜存在落向后方的风险。DQ250Y顶驱除了采用平衡阀、油缸行程限位之外,还配置了吊环倾斜支撑座(见图 7b)。支撑座由吊环支撑臂、弹簧和支座等组成,当吊环悬浮回井眼中心线时,通过调节吊环卡的位置保证吊环与支撑臂接触。当平衡阀组失效时,通过支撑臂确保吊环工作位置不变,防止事故发生。

|

| 1—弹簧;2—吊环支撑臂;3—支座;4—吊环。 图 7 吊环倾斜支撑架示意图 Fig.7 Schematic diagram of the support frame for lifting ring tilting |

2.2 主要特点

(1) 顶驱与提推系统之间的连接销轴为传感器销轴,在钻井过程中由销轴承受顶驱及井底钻具重力,同时销轴内置传感器用于监测顶驱悬重。

(2) 液压控制系统集成于顶驱本体,主马达控制系统配置了一键反扭矩释放、马达高低速切换和主马达保护等功能。同时配置状态监控系统,监测马达运行状态和主轴承温度等关键参数,确保设备运行可靠。

(3) 顶驱本体增加“空盘马达”功能。维修状态时,将液压马达进回油路沟通,可不拆卸液压管路实现顶驱主轴处于自由状态,通过链钳等装置即可盘动主轴,无须额外动力源。

(4) 使用开口式背钳。更换钳牙和牙板等附件时将背钳钳口体旋开直接进行操作,维护便利。

3 试验情况顶驱性能的优劣主要通过转速、扭矩和扭矩限制等是否达标评判。DQ250Y液压顶驱于2018年初总装完成后,在宏华厂内先后进行了重要部位应力测试、转速测试、扭矩测试、扭矩限制测试及上卸扣扭矩等多项测试,测试结果满足设计要求。具体试验情况如下。

(1) 应力测试。结构件应力测试均符合要求,无超标项次,满足设计要求。

(2) 转速测试。检验设计转速是否与实际转速相符合。全排量最高设计转速90 r/min,半排量最高设计转速180 r/min,全排量实际测试最高转速为93 r/min,半排量最高转速为182 r/min,均满足设计要求。液压马达柱塞进行特殊涂层处理后现场最低稳定转速测试为2 r/min,液压马达无打滑、无爬行。

(3) 扭矩测试。顶驱主轴保护接头下端连接过渡短节,过渡短节另一端固定,顶驱进行堵转加压,测试扭矩和压力值是否达到设计要求。测试结果为:全排量主轴扭矩45 kN·m时马达压差33.1 MPa;全排量主轴扭矩30 kN·m时马达压差22.2 MPa;半排量主轴扭矩20 kN·m时马达压差30 MPa,按照恒扭矩的设置,半排量最大扭矩20.5 kN·m。顶驱主轴空转扭矩约280 N·m,启动扭矩约600 N·m,满足设计要求。

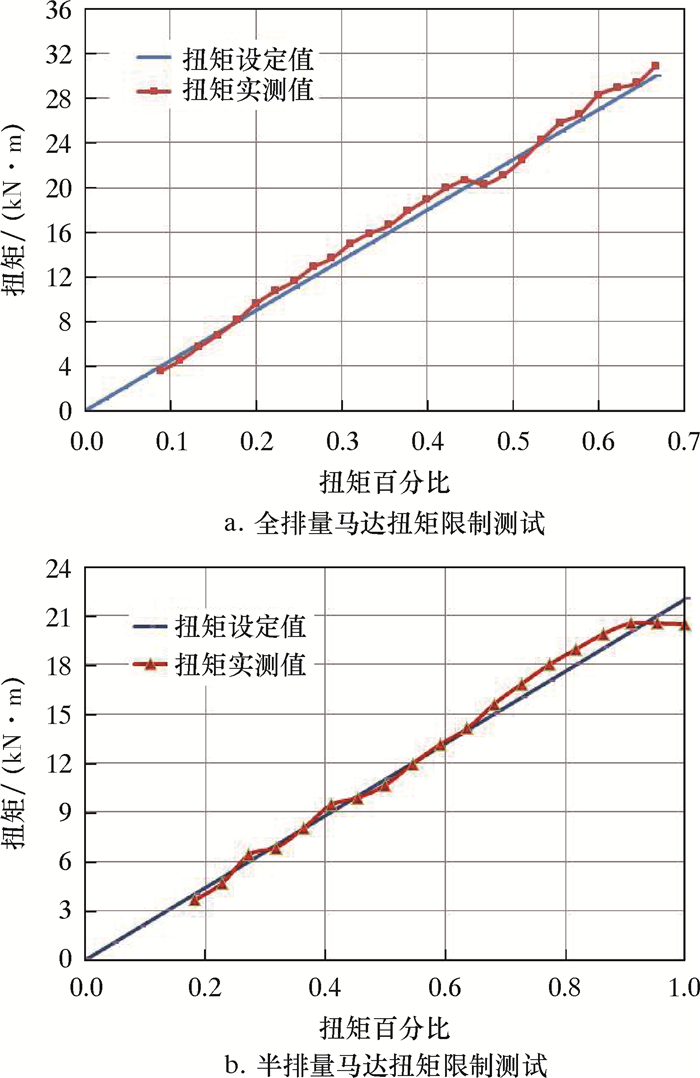

(4) 扭矩限制测试。扭矩限制分为钻井扭矩限制和上卸扣扭矩限制,分别用于在钻井模式和上卸扣模式下对其最大工作扭矩进行限制,防止因扭矩过大造成故障。DQ250Y液压顶驱扭矩限制采用远程控制,通过监控马达进出口压差闭环控制主泵排量变化,实现扭矩限制功能。扭矩限制测试结果见图 8,根据测试结果扭矩限制可控制在设定值的±5%以内,实现精确扭矩控制,预防了因液压系统冲击引起的扭矩波动大等问题。

|

| 图 8 顶驱扭矩限制测试曲线图 Fig.8 Top drive torque limit test curve |

(5) 上、卸扣扭矩测试。使用背钳进行上卸扣操作,上扣扭矩设定30.0 kN·m,实际上扣扭矩30.5 kN·m。使用背钳夹紧卸扣,扭矩上升至41.0 kN·m时卸扣成功,顶驱背钳无打滑、钳牙牙板无崩牙状态。

(6) 销轴传感器通过加载试验测试,悬重值通过两个销轴传感器叠加计算,最终实际测量精度在1%以内。

4 结论(1) 对自主研发的用于斜井齿轮齿条钻机的轻便型DQ250Y液压顶驱进行了多项性能检测,结果表明其符合设计要求,满足使用条件。

(2) DQ250Y液压顶驱的最大卸扣扭矩为45 kN·m,能够很好地满足斜井齿轮齿条钻机的工况要求。

(3) 顶驱采用传感器销轴,可实现悬重值的精准测量;顶驱转速和扭矩采用闭环PID控制,通过对放大器参数调节,可实现各项参数精确控制。

(4) 通过增加吊环倾斜支撑臂,有效解决了斜井作业时顶驱吊环后摆问题,即便平衡阀等元件失效仍可保持吊环位置。

| [1] |

董峰. 基于传递矩阵法的齿轮齿条钻机纵向振动分析[J]. 石油矿场机械, 2014, 43(11): 18-22. DONG F. Analysis of longitudinal vibration of gear and rack based on transfer matrix method[J]. Oil Field Equipment, 2014, 43(11): 18-22. DOI:10.3969/j.issn.1001-3482.2014.11.005 |

| [2] |

任福深, 王威, 刘晔, 等. 基于AMESim的齿轮齿条钻机动力起升装置液压系统仿真分析[J]. 石油矿场机械, 2012, 41(5): 14-17. REN F S, WANG W, LIU Y, et al. Simulation analysis on dynamic head hydraulic system of rack and pinion driller based on AMESim[J]. Oil Field Equipment, 2012, 41(5): 14-17. DOI:10.3969/j.issn.1001-3482.2012.05.004 |

| [3] |

杨洁, 徐勇, 蔡俊, 等. 国内外齿条齿轮钻机现状[J]. 机械工程师, 2015(1): 39-41. YANG J, XU Y, CAI J, et al. Status quo of rack and pinion drill at home and abroad[J]. Mechanical-Engineer, 2015(1): 39-41. DOI:10.3969/j.issn.1002-2333.2015.01.013 |

| [4] |

王文尔, 张军帅, 尹永晶, 等. 2000 m全液压齿轮齿条钻机[J]. 石油机械, 2011, 39(2): 58-63. WANG W E, ZHANG J S, YIN Y J, et al. 2000 m fully hydraulic gear and rack drilling rig[J]. China Petroleum Machinery, 2011, 39(2): 58-63. |

| [5] |

余利军, 洪鹤云, 张军帅. ZJ30DBX斜井钻机的研制[J]. 石油机械, 2013, 41(8): 23-27. YU L J, HONG H Y, ZHANG J S. Development of the ZJ30DBX slant hole drilling rig[J]. China Petroleum Machinery, 2013, 41(8): 23-27. DOI:10.3969/j.issn.1001-4578.2013.08.006 |

| [6] |

王进全, 王维旭. 国外钻机技术现状及我国的发展策略[J]. 石油机械, 2011, 39(6): 65-69. WANG J Q, WANG W X. Technical status of foreign drilling rigs and development strategy in China[J]. China Petroleam Machinery, 2011, 39(6): 65-69. |

| [7] |

王宏伟, 刘继亮, 张润松, 等. 国外多功能齿轮齿条钻机技术现状[J]. 石油机械, 2011, 39(9): 23-26. WANG H W, LIU J L, ZHANG R S, et al. Technical status of foreign multi-function gear and rack drilling rig[J]. China Petroleum Machinery, 2011, 39(9): 23-26. |

| [8] |

常玉连, 李军, 任福深, 等. 具有主动加压钻进功能钻机的技术发展[J]. 石油机械, 2013, 41(1): 1-5. CHANG Y L, LI J, REN F S, et al. Technological development of the active pressure drilling rig[J]. China Petroleum Machinery, 2013, 41(1): 1-5. DOI:10.3969/j.issn.1001-4578.2013.01.001 |