2. 中油国际(乍得)有限责任公司;

3. 中石油吉林油田公司

2. Petrochina International (Chad) Co., Ltd.;

3. CNPC Jilin Oilfield

0 引言

提速、提效是钻井工程永恒的目标。PDC钻头作为国内外石油公司的主力钻头在提高钻井机械钻速方面发挥了重大作用,但在深部硬地层存在蹩跳钻现象严重、单只钻头进尺低及机械钻速低等问题[1-8]。国外Uterra公司设计了一种基于液力驱动实现对钻头高频扭矩冲击的扭力冲击器。该工具通过对钻头扭转冲击有效地解决了PDC钻头在难钻地层的黏滑问题,提高了机械钻速[9-12]。国内各石油公司也纷纷开展了相关研究。

在钻井“提速、提效”的大背景下,随着我国对“深、低、海、非”等资源开发力度的逐渐增大,笔者开展了扭力冲击器设计,并对工具的水力特性进行了仿真分析及室内测试。

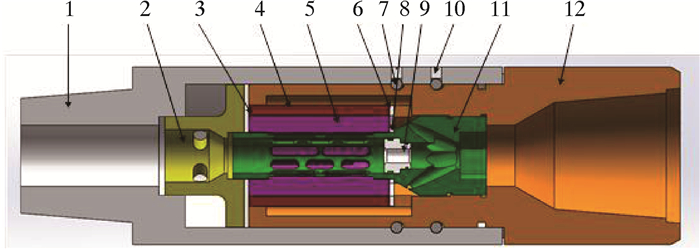

1 扭力冲击器设计 1.1 结构扭力冲击器结构如图 1所示。扭力冲击器主要由上接头、分流盖、垫片、撞击锤、启动锤、钢球节流喷嘴、丝堵、扶正筛管及下接头等组成。其中:分流盖、启动锤及节流喷嘴构成水力切换总成,实现高低压腔体的钻井液水力切换;撞击锤与下接头构成冲击总成,实现对钻头的扭转冲击;下接头与钢球构成防掉总成,实现钻头防掉保护。

|

| 1—上接头;2—分流盖;3—垫片a;4—撞击锤;5—启动锤;6—垫片b;7—钢球;8—垫片c;9—节流喷嘴;10—丝堵;11—扶正筛管;12—下接头。 图 1 扭力冲击器结构示意图 Fig.1 Structural schematic of the torque thruster |

1.2 工作原理

扭力冲击器运动示意图如图 2所示。

|

| 图 2 扭力冲击器运动示意图 Fig.2 Schematic diagram of the reverse motion of the torque thruster |

扭力冲击器主要通过水力切换总成、冲击总成及防掉总成实现对钻头周期性扭矩冲击。如图 2a所示,撞击锤正向运动为扭力冲击器工作方向,此时启动锤孔与撞击锤逆时针方向侧连通形成高压腔,撞击锤顺时针侧为低压腔,利用节流喷嘴产生高压推动冲击锤顺时针撞击下接头及钻头。如图 3b所示,撞击锤反向运动为扭力冲击器复位方向,撞击锤正向运动到位后,启动锤在惯性和水力作用下继续摆动,同时切换冲击器高、低压腔,利用节流喷嘴产生高压推动冲击锤逆时针旋转复位。

|

| 图 3 流场模型网格划分 Fig.3 Flow field model meshing |

1.3 主要技术参数

扭力冲击器有效长度1 000 mm,最大外径203 mm,工作排量32 L/s,冲击频率10~25 Hz,冲击扭矩800 N·m。

2 扭力冲击器水力计算及仿真分析扭力冲击器通过启动锤的来回摆动实现撞击锤高、低压腔快速切换,钻井液需进行快速、复杂的流道切换。笔者认为钻井液流动轨迹特性准确性是确保扭力冲击器可靠工作的关键。故在此对关键流道进行仿真。

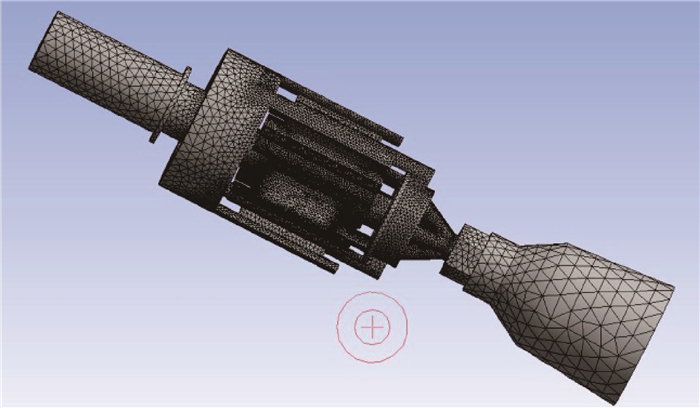

运用SolidWorks软件绘制模型立体图,将模型导入ANSYS CFX模块并建立流场的计算模型,通过布尔运算用覆盖整个工具的圆柱形流道减去工具内部各个零部件结构。对流场模型进行网格划分,由于节流喷嘴、启动锤和撞击锤等尺寸较小,结构较为复杂,对该区域的网格划分进行加密。而对于上下接头等地方,选择相对疏松的网格划分,如图 3所示。

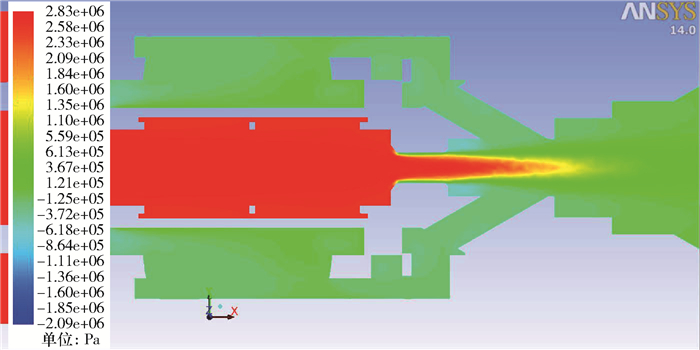

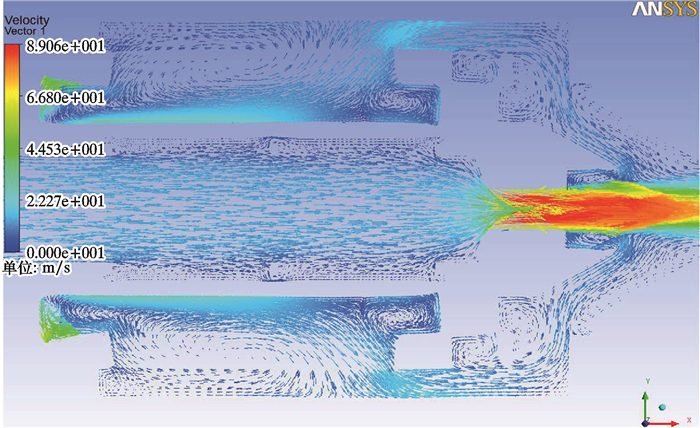

2.1 启动位置流场仿真分析工具处于启动位置时,侧边流道关闭,流体全部从节流喷嘴处流出。流场仿真入口条件采用速度进口,流体速度根据设计排量和入口截面积设定为5 m/s,出口条件设置为自由出口。经仿真得到工具压力云图及流速云图,分别如图 4和图 5所示。流场的压力在分流盖和振动筛管中比较稳定,处于高压水平,流体进入启动锤、撞击锤和节流喷嘴后压力明显降低。由此可知,流体在工具中的压耗主要集中在锤体的运动损耗上以及节流喷嘴处,总的压降为0.622 MPa。流体速度从进入工具到进入节流喷嘴之前变化平缓,进入节流喷嘴后速度变化梯度较大,流线形态类似撞击锤处于中间位置时的流线形态,基本稳定,局部有涡流和湍流,不影响工具整体运作。

|

| 图 4 流体压力云图 Fig.4 Fluid pressure distribution |

|

| 图 5 流体速度矢量图 Fig.5 Fluid velocity vector |

2.2 冲击锤流场仿真分析

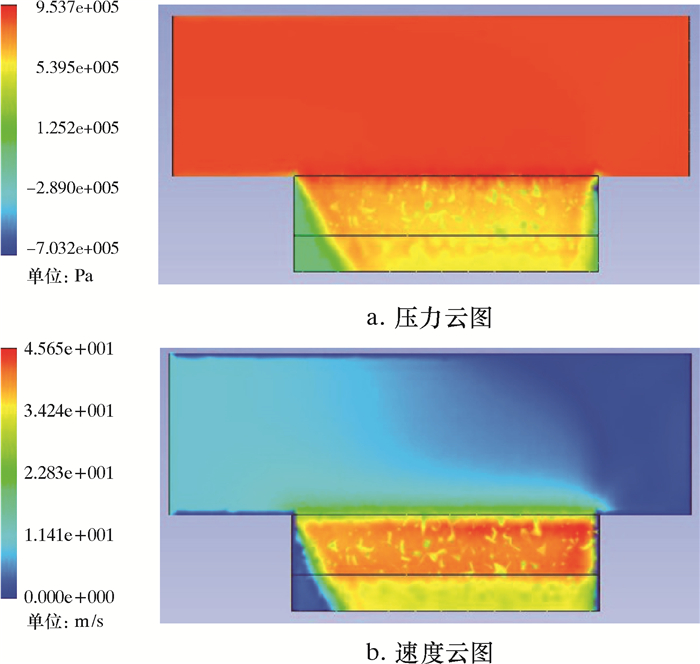

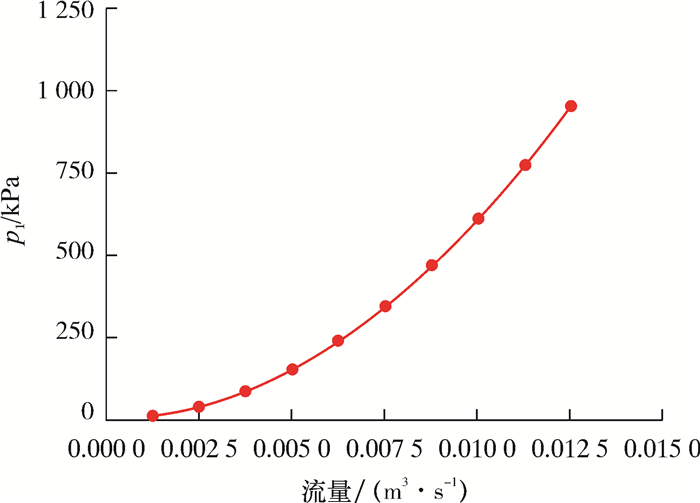

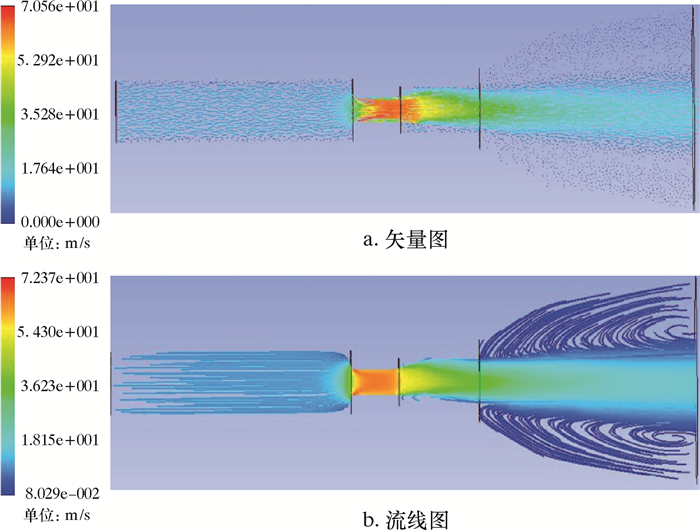

将冲击锤流道模型导入ANSYS CFX模块并建立流场的计算模型,通过布尔运算用覆盖整个工具的圆柱形流道减去简化模型,计算结果如图 6和图 7所示。

|

| 图 6 流场压力云图和速度云图 Fig.6 Flow field pressure and velocity distribution |

|

| 图 7 流场矢量图和流线图 Fig.7 Flow field vector and streamline diagram |

当入口流速为5.00 m/s时,启动锤流道中的流速明显高于撞击锤流道中的流速,最大流速为45.65 m/s。此处的流体形态比较稳定,产生涡流的主要原因是在模型中将下方通道堵死,单独模拟侧边流道流场。工具可实现快速准确启动锤运动,进而保障冲击锤进行周期性往复冲击动作。

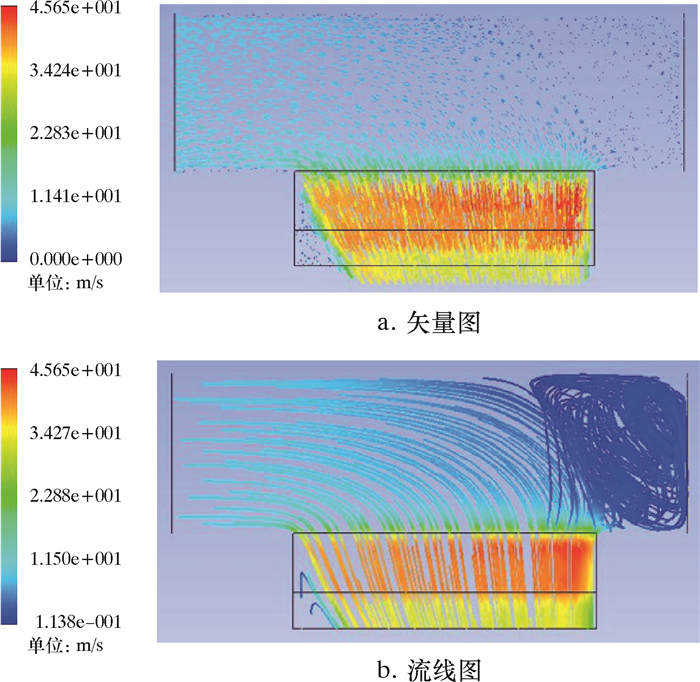

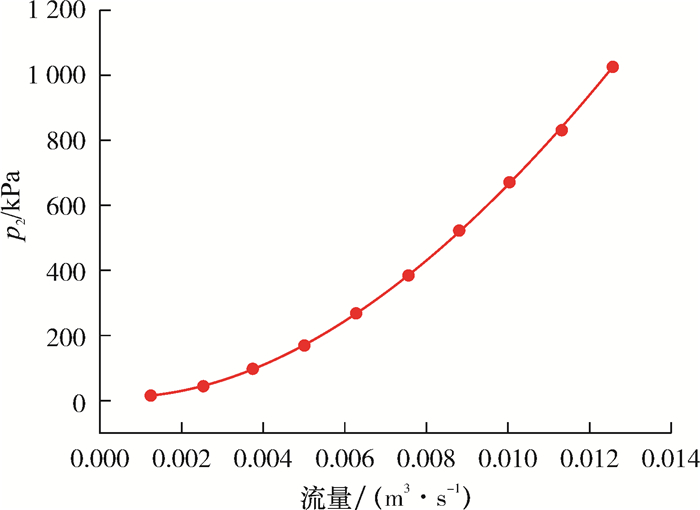

侧边流道压降随着流量变化的仿真数值如表 1所示。表 1中将入口流速转换成流量,将数值代入origin软件进行多项式拟合(见图 8),得到压降p1和流量Q之间的多项式如下:

| 入口流速/(m·s-1) | 入口流量/(m3·s-1) | 侧边流道压降/Pa |

| 1.00 | 0.001 257 | 9 667 |

| 2.00 | 0.002 513 | 38 520 |

| 3.00 | 0.003 770 | 86 720 |

| 4.00 | 0.005 027 | 153 900 |

| 5.00 | 0.006 283 | 240 100 |

| 6.00 | 0.007 540 | 345 500 |

| 7.00 | 0.008 796 | 470 000 |

| 8.00 | 0.010 053 | 613 600 |

| 9.00 | 0.011 310 | 776 200 |

| 10.00 | 0.012 566 | 953 700 |

|

| 图 8 侧边流道压降和流量拟合关系 Fig.8 Fitting relationship of pressure drop and flow rate in the side flow channel |

|

(1) |

通过上面对整个工具流场的仿真可以看出,流体压降主要集中在节流喷嘴处,而且压降的大小不仅与流量大小有关,还与节流喷嘴内径有关。笔者在此对设计内径为16 mm的喷嘴压降与流量的关系进行了仿真计算。节流喷嘴的流场矢量和流线仿真如图 9所示。

|

| 图 9 节流喷嘴流场矢量图和流线图 Fig.9 Throttling nozzle flow field vector and streamline |

将入口流速设置为1.10 m/s,由于入口内径为40 mm,将流速换算成流量,截取压降数值如表 2所示。

| 入口流速/(m·s-1) | 入口流量/(m3·s-1) | 节流喷嘴压降/Pa |

| 1.00 | 0.001 257 | 11 620 |

| 2.00 | 0.002 513 | 43 840 |

| 3.00 | 0.003 770 | 96 130 |

| 4.00 | 0.005 027 | 169 500 |

| 5.00 | 0.006 283 | 265 600 |

| 6.00 | 0.007 540 | 384 500 |

| 7.00 | 0.008 796 | 522 700 |

| 8.00 | 0.010 053 | 670 100 |

| 9.00 | 0.011 310 | 831 800 |

| 10.00 | 0.012 566 | 1 024 000 |

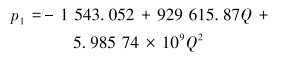

通过origin软件对数据进行多项式拟合(见图 10),得到ø16 mm的节流喷嘴压降和流量之间的关系式如下:

|

| 图 10 节流喷嘴压降随流量变化关系 Fig.10 Effect of flow rate on the throttle nozzle pressure drop |

|

(2) |

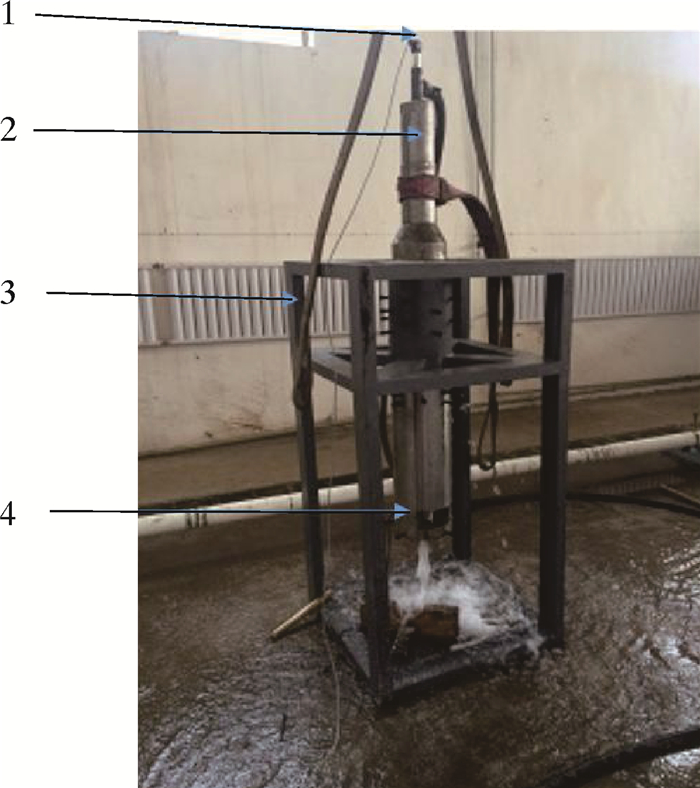

为了验证工具结构的合理性,并找出流量、流体压力、工具冲击频率与冲击扭矩的关系,笔者对扭力冲击器进行了室内测试。图 11为扭力冲击器室内测试装置图。

|

| 1—液压力传感器;2—扭力冲击器;3—试验台架;4—扭矩测试仪。 图 11 扭力冲击器室内测试装置 Fig.11 Indoor test device for the torque thruster |

测试结果表明:工具能够实现设计的冲击运动,排量为32 L/s时冲击扭矩达805 N·m,基本满足设计要求。随着流量的不断增加,扭力冲击器振动频率和流体压力增加,但是冲击扭矩增加不明显。

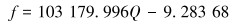

冲击频率f随着流量Q基本呈现线性增加关系。将冲击频率数据代入origin软件中绘制散点图,通过线性拟合,得到两者的关系表达式如下:

|

(3) |

经分析计算,该扭力冲击器的启动流量不低于5.4 L/s。

4 结论(1) 流场仿真分析结果表明,高、低压腔快速切换表明扭力冲击结构设计合理,能够通过启动锤的快速运动实现冲击锤的反复冲击。

(2) 室内测试结果表明,该扭力冲击器能够正常运转并提供稳定的高频扭矩,且启动流量不低于5.4 L/s。

| [1] |

张晓东, 易发权, 张强, 等. PDC钻头与岩石相互作用规律试验研究[J]. 江汉石油学院学报, 2003, 25(6): 64-65. ZHANG X D, YI F Q, ZHANG Q, et al. The study of reactions between PDC bit and rock[J]. Journal of Jianghan Petroleum Institute, 2003, 25(6): 64-65. |

| [2] |

韦忠良, 陈庭根. PDC钻头钻进时扭矩影响因素研究[J]. 石油钻探技术, 1995, 23(1): 50-51. WEI Z L, CHEN T G. The study of torsional influence of PDC bit while drilling[J]. Petroleum Drilling Techniques, 1995, 23(1): 50-51. |

| [3] |

韩春杰, 闫铁. 大位移井钻柱"粘滞-滑动"规律研究[J]. 天然气工业, 2004, 24(11): 58-60. HAN C J, YAN T. Research on the "stricking-slipping" law of drilling string in extendedreach well[J]. Natural Gas Industry, 2004, 24(11): 58-60. DOI:10.3321/j.issn:1000-0976.2004.11.017 |

| [4] |

韩飞, 郭慧娟, 戴扬, 等. PDC钻头扭矩控制技术分析[J]. 石油矿场机械, 2012, 41(12): 69-71. HAN F, GUO H J, DAI Y, et al. Analysis of PDC bit torque controlling technology[J]. Oil Field Equipment, 2012, 41(12): 69-71. DOI:10.3969/j.issn.1001-3482.2012.12.018 |

| [5] |

ROMMETVEIT R, BJORKEVOLL K S, HALSEY G W, et al. Drilltronics: an integrated system for real-timeoptimization of the drilling process[R]. SPE 87124-MS, 2004.

|

| [6] |

查春青, 柳贡慧, 李军, 等. 复合冲击钻具的研制及现场试验[J]. 石油钻探技术, 2017, 45(1): 57-61. ZHAC Q, LIUG H, LI J, et al. Development and field application of a compound percussive jet[J]. Petroleum Drilling Techniques, 2017, 45(1): 57-61. |

| [7] |

李美求, 李嘉文, 李宁, 等. 周向冲击扭矩作用下PDC钻头的黏滑振动分析[J]. 石油钻采工艺, 2018, 40(3): 287-292. LI M Q, LI J W, LI N, et al. Analysis on the stick-slip vibration of PDC bit under the effect of circumferential torque impact[J]. Oil Drilling & Production Technology, 2018, 40(3): 287-292. |

| [8] |

韩成, 韦龙贵, 陈浩东, 等. 南海西部油田常规探井钻井提速配套技术[J]. 石油钻采工艺, 2018, 40(5): 567-571. HAN C, WEI L G, CHEN H D, et al. ROP enhancing technologies applied in conventional exploration wells in western South China Sea Oilfield[J]. Oil Drilling & Production Technology, 2018, 40(5): 567-571. |

| [9] |

YIGIT A S, CHRISTOFOROU A P. Stick-slip and bit-bounce interaction in oil-well drillstrings[J]. Journal of Energy Resources Technology, 2006, 128(4): 268-274. DOI:10.1115/1.2358141 |

| [10] |

RICHARD T, GERMAY C, DETOUMAY E. A simplified model to explore the root cause of stick-slip vibrations in drilling systems with drag bits[J]. Journal of Sound and Vibration, 2007, 305: 432-456. DOI:10.1016/j.jsv.2007.04.015 |

| [11] |

KYLLINGSTAD A, NESSJOEN P J. A new stick-slip prevention system[R]. SPE 119660, 2009.

|

| [12] |

BESSELINK B, WOUW N, NIJMEIJER H. A semi-analytical study of stick-slip oscillations in drilling systems[J]. Journal of Computational and Nonlinear Dynamics, 2011, 6(2): 021006-021015. DOI:10.1115/1.4002386 |