0 引言

在天然气开发和处理过程中,为避免堵塞或腐蚀后续工艺设备,进输送管网之前必须去除天然气中的液滴和杂质。尤其是在海洋油气田和海上平台,油气开采和处理设施面临气液分离设备能力不足及作业空间受限等问题,急需开发高效紧凑型气液分离设备,以降低处理成本、节省海上平台的空间。直流导叶式旋流分离器以其结构紧凑、安装灵活及经济成本低等特点,在海洋石油工业中得到广泛应用[1-2]。直流式分离结构最早应用在除尘领域,T.AKLYAMA等[3]研究了导流叶片类型、导流叶片安装角度和分离长度等结构参数对直流式旋风除尘器性能的影响。研究结果发现:相对于反转式旋风分离器,直流式旋风分离器排气的方向与排尘的方向一致,不存在进、排气反向运动的摩擦损失,圧力损失小、处理流量大,但对颗粒物分离效率低。通过试验研究分离器内部流场发现,影响分离效率的主要因素是分离器自身结构,导流叶片中心叶轴后部流场出现较大的压力梯度,轴向速度为零且出现气体回流,影响气体在分离区内的稳定旋转,进而导致排气管处颗粒返混。同时试验还发现,分离器稳流锥和排气管的长度对分离器性能有较大影响[4-5]。

为提高分离器的分离性能,笔者在上述研究的基础上,通过在分离器内部设置中心体,对分离器结构进行改进。采用数值模拟的方法研究了中心体结构对速度场、压力场以及分离效率等的影响,并根据中心体对不同气速下雾状来流的影响规律,提出相应工况下中心体结构参数的取值范围,以期为直流式旋流分离器的优化设计提供指导。

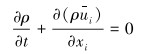

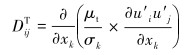

1 湍流数值模拟 1.1 湍流模型采用各向异性的湍流输运特性雷诺应力模型(RSM模型)直接对Reynolds方程中的湍流脉动应力建立微分方程,并进行求解,即有:

|

(1) |

|

(2) |

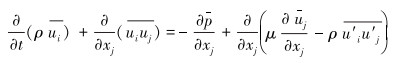

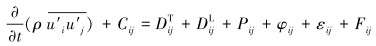

雷诺应力模型通过求解Reynolds应力输运方程来封闭基本方程,它可以计算各独立的雷诺应力分量。RSM模型中雷诺应力各分量的输运方程为:

|

(3) |

湍流扩散项DijT:

|

(4) |

压力应变项φij为:

|

(5) |

黏性耗散率εij:

|

(6) |

式中:ρ为分离器中气体密度,

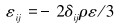

图 1a为传统直流导叶式旋流分离器结构,主要由进气部分、导流叶片、导流锥、分离筒体、排气管以及排液部分组成。其中设计导流叶片出口角为45°[6],分离筒体直径为D,排气管直径为De。工作原理是:利用导流叶片产生离心力,将液滴从携液气流中分离出来。为减小压降损失,导流叶片准线采用直线段与圆弧段相结合的混合结构[7],导流锥前缘和尾缘均采用流线型设计。

|

| 图 1 两种直流导叶式分离器结构简图 Fig.1 Schematic diagram of two kinds of uniflow guide vane separators |

图 1b是在上述基础上将导流锥在分离器内部延长形成中心体,直径为Di,与分离筒体内壁形成环形空间。为固定中心体结构,排气管内的中心体尾部设有支撑直板,与前面的导流叶片共同固定中心体。考虑到支撑直板位于排气管内且对分离区流场影响较小,建模过程忽略支撑叶片。

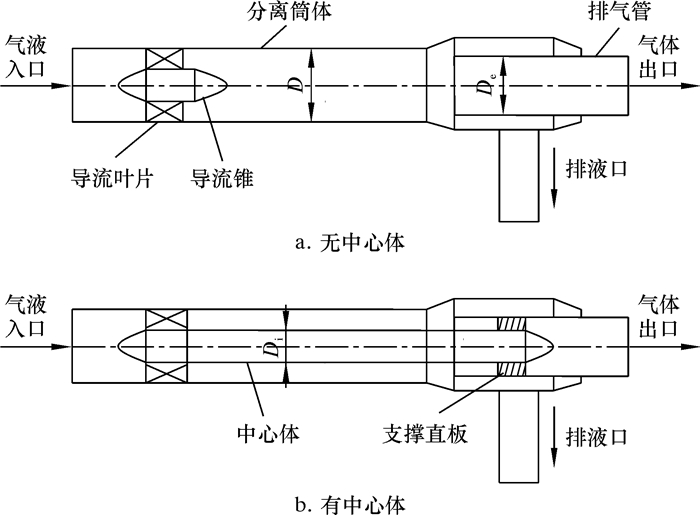

1.3 计算模型及边界条件网格质量对数值计算的准确性有重要的影响。笔者用ICEM软件对计算域进行网格划分,考虑到数值计算的精度,对本模型的不同区域采用结构化与非结构网格相结合的方法进行网格划分,叶片部分进行网格加密,通过调整网格节点数目进行试算来验证数值模拟结果的网格无关性。如图 2所示,通过对设有中心体的分离器进行网格划分,网格数量分别为867 299、1586 490及2 517 901。从以上3种网格数量对轴向速度和切向速度的模拟分析结果可知,3种网格尺寸的模拟结果具有良好的一致性,选取网格2进行模拟分析。

|

| 图 2 不同网格水平下切向与轴向速度模拟结果 Fig.2 Simulation results of tangential and axial velocity at different grid levels |

利用CFD对分离器进行数值模拟。气相模拟时,湍流模型采用雷诺应力方程模型RSM,用SIMPLE算法对速度-压力场进行求解,对于气液两相流的模拟,采用欧拉-拉格朗日方法,粒子的体积分数低于10%,满足DPM模型的相应要求,并使粒子与气相流场进行耦合。另外,选取相应的差分格式为常规的QUICK格式,压力插补格式为PRESTO格式[8-9]。

边界条件为:速度入口,自由出流出口。计算分离效率时,把筒体壁面设置为trap,认为颗粒碰撞即捕捉;其他壁面设置为reflect,颗粒碰撞即反弹;排气管出口设置为escape,颗粒到达即逃逸。

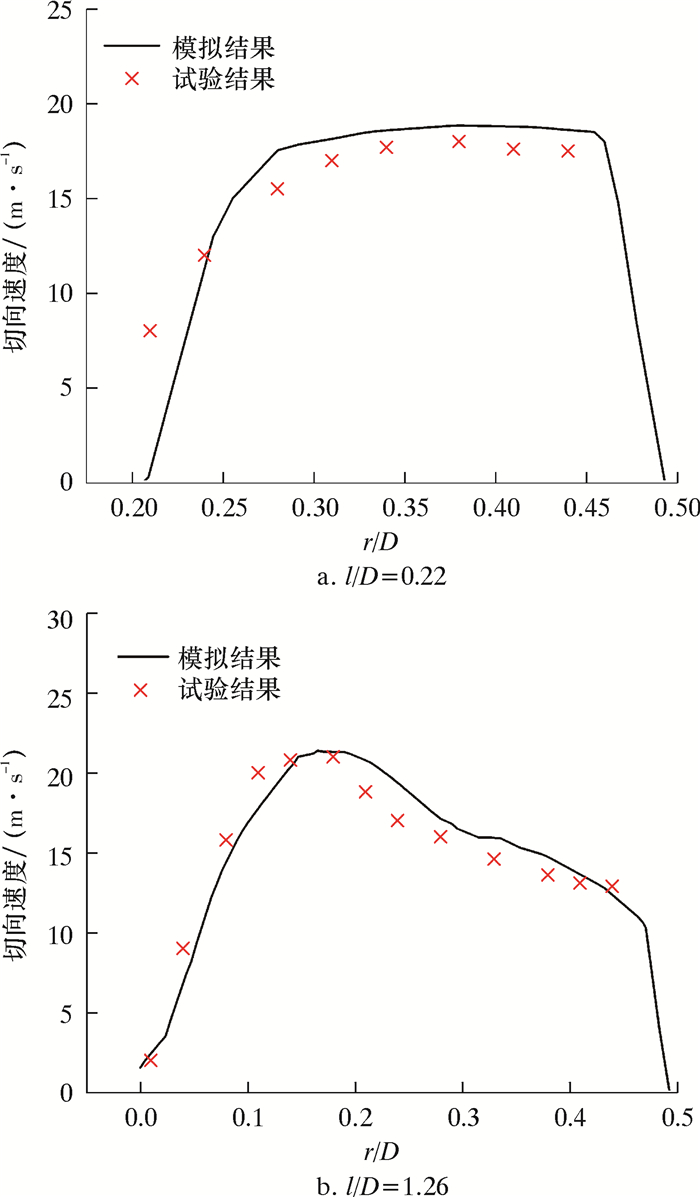

1.4 模型验证对图 1a所示的未设置中心体的直流导叶式分离器进行数值模拟。设置入口气速为10 m/s,得到导流叶片后不同轴向长度l处切向速度,通过与林玮等[10]在对应位置处测得的试验数据对比发现,模拟值与试验值接近,最大相对误差为16%,如图 3所示。这说明模拟结果与实际流动情况一致,雷诺应力方程RSM模型具有较高的可靠性,可以用模拟结果来表示分离器内部的实际流动。

|

| 图 3 切向速度模拟结果和试验结果对比曲线 Fig.3 Comparison of simulation results and test results of tangential velocity |

2 计算结果与分析 2.1 两种结构旋流场对比 2.1.1 内部流线对比

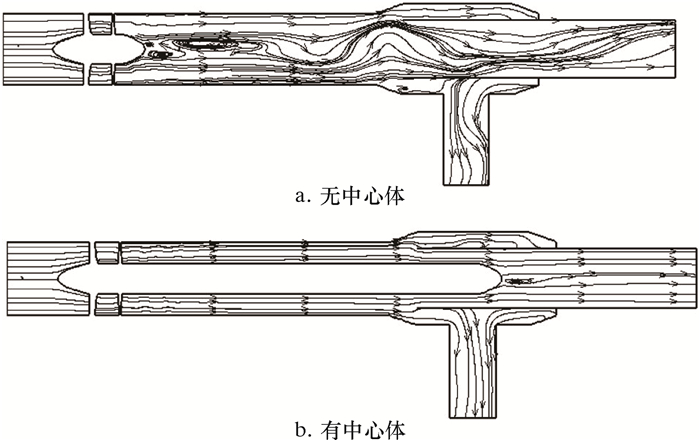

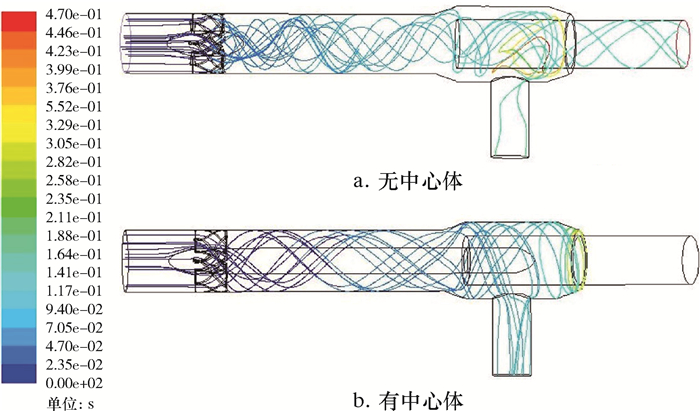

气液分离主要在分离区内进行,因此保证分离区流场的稳定性对于气液分离至关重要。图 4是分离器内部有、无中心体流线对比图。由图 4a可以看出,气体经过导流锥后运动截面扩大、流速降低、压力增大,并且受导流锥表面的黏性阻滞作用,在导流体后缘曲面发生边界层脱落;气体经过导流体后在内部做旋转运动,造成中心处低压,加剧了导流锥尾部边界层的脱落,在导流锥后面形成逆压回流区,并产生漩涡,大大降低了流场的稳定性和外侧流体的旋转速度,并增大局部压降,不利于气液两相间的分离。对于内部设有中心体结构的分离器(见图 4b),中心体与筒体内壁形成的环形空间内流场稳定,气体运动无径向偏移,利于液滴在气体中的分离。

|

| 图 4 两种结构流线分布图 Fig.4 Streamline distributions of two kinds of structure |

由图 4a还可以看出,当分离器内部不设中心体结构时,气体在入口处不稳定流动,与液膜发生剪切撞碰,致使气体重新携液,这也是降低分离器气液分离效率的重要原因。试验中发现二次流夹带对于气液旋流分离器的分离效率影响较大[11-12]。

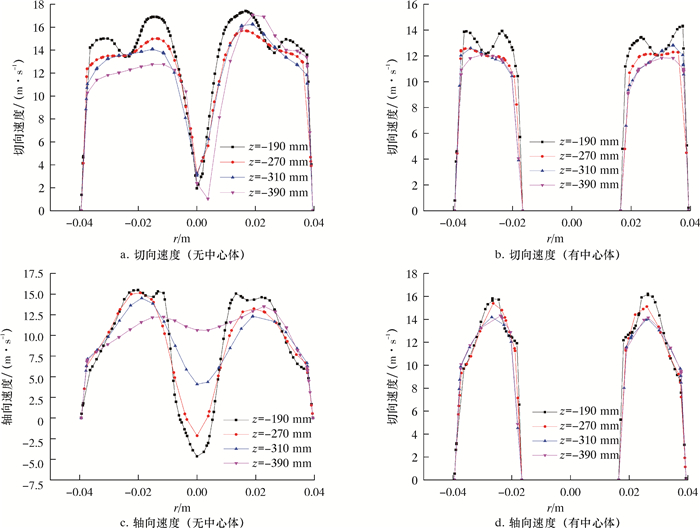

2.1.2 速度场对比图 5是两种结构的分离器沿轴向截面上的速度分布曲线。切向速度在旋流分离器的三维流动中占主导地位,决定分离器内部的离心加速度和离心力。如图 5a和图 5b所示,气体流出导流叶片,受流通面积突变的影响,切向速度在分离区内靠近导叶处有较强的湍动作用,沿轴向切向速度趋于稳定。当分离器内部不设中心体时,切向速度呈典型“兰金涡”分布,内部为强制涡,外部自由涡,与文献试验结果相符[13-14],分离区末端受排气管的影响,切向速度出现左右不对称和不稳定的偏心现象;对于内部设有中心体的分离器,由于分离区中心空间被中心体占据,切向速度沿径向呈“n”形分布,除了筒体内壁和中心体表面处的速度受到边界层影响外,整个分离区的速度始终维持在一个较高的水平上。

|

| 图 5 两种结构的分离器沿轴向截面上的速度分布曲线 Fig.5 Velocity distribution curves along the axial section of the two separators with different structures |

从图 5c和图 5d可以看出,分离器不同截面处的轴向速度分布规律大致相同,沿径向从筒体内壁至轴心,轴向速度先升高后降低。当分离区内部不设中心体时,气体在导流锥末端出现回流,速度为负,回流区沿轴向逐渐减小,至排气管处消失。当分离区内部设置中心体时,分离区内不同截面处的轴向速度变化平稳,相差不大。

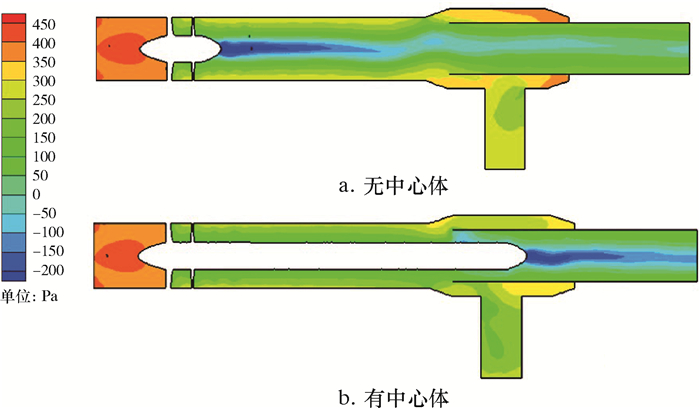

2.1.3 压力场对比图 6是两种不同结构的分离器压力云图。从图 6a可知:流体经过起旋叶片后,由于气体的旋流作用,径向上压力沿器壁到轴心逐渐降低,在器壁上压力最高,轴心处压力最低,轴向上在导流锥尾部形成反向逆压区,不利于轴心处的气液分离;在排气管部分,由于排气口的横截面积减小,气体流道突缩形成局部节流,根据角动量和能量守恒定律,排气管内流体速度突增且气体出口处压力降低,在排气管中心处形成反向压力梯度,并向分离器内部延伸。在分离器内部设置中心体后,中心体占据了内部低压区空间,压力径向变化较小(见图 6b)。中心体延伸至排气管内部,阻挡反向逆压区向分离区内延伸,保证了内部流场的稳定性。

|

| 图 6 分离器纵向截面静压场分布 Fig.6 Static pressure field along the longitudinal section of the separator |

2.1.4 分离效率对比

图 7表示在不同分离区结构下,粒径5 μm的液滴运动轨迹图。由图 7可知:当分离区为一空腔时,由于轴心处的低压回流作用,小液滴随动性高,易随气体运动至轴心处,随气体一起从排气管排出;当分离区设置中心体后,大部分液体颗粒能够运动至分离区壁面并得到分离,分离效果较好。

|

| 图 7 粒子运动轨迹图(粒子停留时间) Fig.7 Particle motion trajectory (particle retention time) |

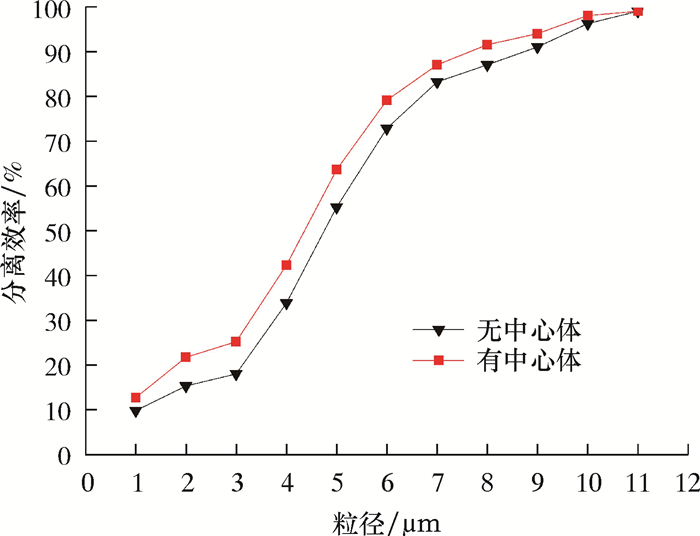

定义分离效率为壁面捕获的液滴数与入口流体中所含总液滴数的比值。图 8为分离区有、无中心体的分离效率对比曲线。由图 8可以看出,无论分离区有、无中心体,其分离效率随着液体颗粒直径的增大而增大。当分离区设置中心体之后,分离效率曲线高于没有中心体的情况,且随着液滴粒径的增大两者差距逐渐减小,说明增加中心体提高了流场的旋转强度,增强了分离器内部流场稳定性,尤其对小液滴的分离作用明显。

|

| 图 8 有、无中心体的分离效率对比曲线 Fig.8 Comparison of separation efficiency curves with and without central body |

2.2 中心体直径的影响

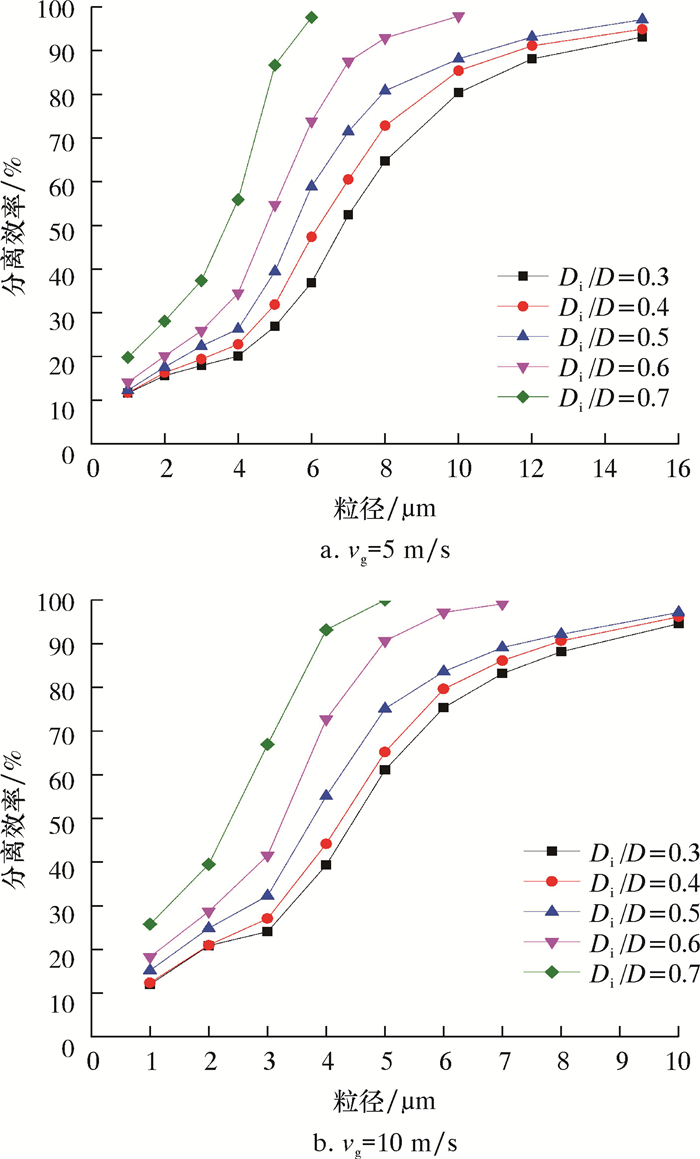

设置中心体能够明显改善分离器内部的流场,消除分离器内部的分离死区。中心体与外部筒体形成环形分离区域,流体在环形区域内流动稳定,且保持较高的切向速度。中心体直径大小关系到分离区环形流通面积,中心体直径增大,液滴径向运动到壁面的距离变小,切向速度增大,离心力增大,利于液滴分离。但是流通面积减小也导致轴向速度增大,减少了流体在分离器内部停留的时间。因此下面研究中心体直径对分离器性能的影响,利用Di/D即中心体直径与筒体直径的比值来表示中心体与筒体的大小关系。

图 9表示入口气速vg分别为5和10 m/s时,中心体直径对不同粒径液滴分离效率的影响曲线。从图 9可知:中心体直径增大有利于液滴分离,并且随着中心体直径的增大,分离效率提高的幅度也增大;当Di/D>0.5时,分离器对液滴的分离效率提高幅度增大。这是因为对于结构一定的分离器,随着中心体直径增大,中心体与筒体壁面形成的环形流通面积减小幅度加快,致使分离区内部切向速度显著增加,同时液滴径向运动至筒体内壁面的距离减少,二者共同作用使液滴的分离效率显著提高。

|

| 图 9 不同中心体直径下的分离效率曲线 Fig.9 Separation efficiency curves at different central body diameters |

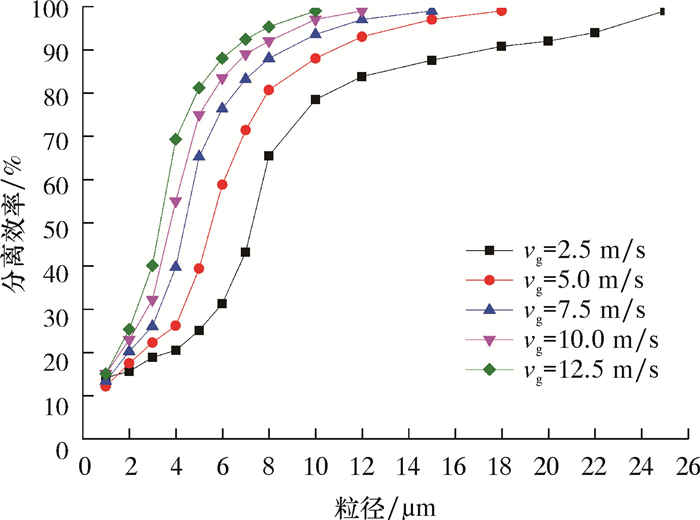

通过对比两种气速下分离器对液滴的分离情况,发现气速的增加能够提高分离器的分离效率。在分离器的设计过程中,需要针对特定的工况,选取合适的分离器结构参数。图 10是Di/D=0.5时,不同气速下不同粒径液滴的分离效率曲线。从图 10可以看出:提高气速能够有效地提高液滴的分离效率;液滴的粒径越大,分离效率对气速的敏感度越高;当液滴粒径为10 μm时,继续增加气速,对分离效率的提升作用不大;当气速为10 m/s时,分离器对粒径为10 μm的液滴的分离效率达到95%,分离效果良好。

|

| 图 10 不同气速下液滴的分离效率曲线 Fig.10 Separation efficiency curves of droplets at different gas velocities |

2.3 对压降的影响

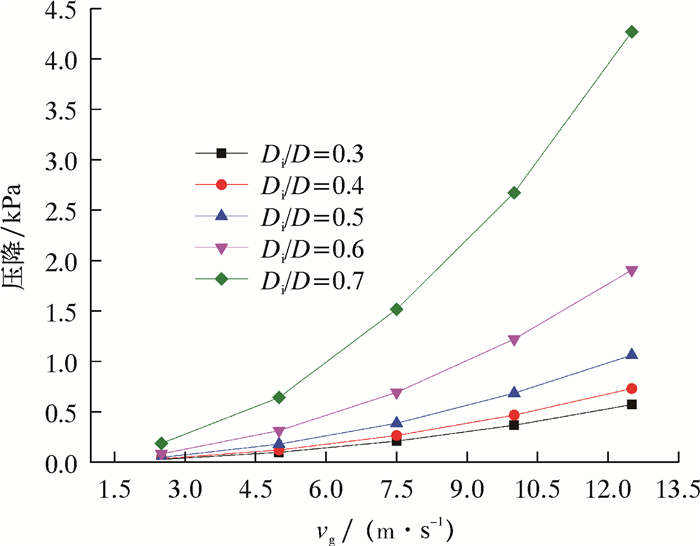

图 11是分离器压降与中心体直径的关系曲线。从图 11可以看出,在一定气速下分离器压降与中心体直径成正比关系;当Di/D < 0.5时,压降随中心体直径增加变化幅度较小,随着中心体直径继续增大,压降增加幅度升高。这是因为中心体直径的增加使环形流通面积减小,气速升高,气壁间摩擦面积增大,造成了较大的摩擦损失,并且中心体直径的增加使排气管处局部摩擦损失增加。

由文献[15-16]可知,在几何结构一定时,气速与压降呈平方关系。从图 11可以看出,当中心体直径一定时,随着气速升高,分离器压降呈抛物线上升趋势,与文献中结论相符。气速的升高使摩擦阻力损失、局部阻力损失和湍动能耗同时增加,从而导致旋流器内部能耗增加,分离器压降增大,不利于分离器在有压降要求的场合的应用。

|

| 图 11 不同气速下中心体直径与压降关系曲线 Fig.11 Relation of central body diameter and pressure drop at different gas velocities |

通过前面的研究发现,中心体直径的增加以及入口气速的升高均能够提高分离器的分离效率,但是相应的压降损失增大。结合分离器的分离性能和工程要求,在分离器结构设计过程中,对于一定的气体来流,当入口气速高于10 m/s时,设计中心体直径Di/D=0.5,这样既能保证分离器内部流场的稳定性,维持较高的分离效率,又能够保持较低的圧力损失。当气速较低时,应根据不同应用场合对分离效率和压降的要求,增大中心体直径。

3 结论(1) 在直流式旋流分离器内部设置中心体,增设中心体能够占据内部分离死区,增强内部流场的稳定性,减少二次涡流的影响,尤其对于小液滴分离效率的提高作用显著。

(2) 增大中心体直径能够增加气体在环形分离区的切向速度,减小液滴径向运动距离,提高分离器的分离效率;当中心体直径与筒体直径比值大于0.5时,液滴的分离效率显著提高,同时压降损失也明显增加;对于结构一定的分离器,升高气速能够有效地提高分离器的分离效率,但随着气速的增加分离效率提高幅度减小,造成压降损失的升高幅度越来越大。

(3) 根据不同气速下分离器分离效率与压降变化的规律,提出不同工况下中心体直径的取值范围,入口气速高于10 m/s时,中心体直径与筒体直径比值取0.5;当气速较低时,应结合现场工况对分离效率和压降的要求,增大中心体直径。

| [1] |

FANTOFT R, AKDIM M R, MIKKELSEN R, et al. Revolutionizing offshore production by inline separation technology[R]. SPE 135492, 2010.

|

| [2] |

HUMOUD A A, BOUDI A A, QAHTANI S D A. New application of an inline separation technology in a real wet gas field[R]. SPE 117459, 2008.

|

| [3] |

AKLYAMA T, MARUL T, KONO M. Experimental investigation on the dust collection efficiency of a straight-through cyclones with air suction by means of secondary rotational air charge[J]. Industrial & Engineering Chemistry Process Design & Development, 1986, 25(4): 914-918. |

| [4] |

THUNDIL K R, GANESAN V. Study on the effect of various parameters on flow development behind vane swirlers[J]. International Journal of Thermal Sciences, 2008, 47(9): 1204-1225. DOI:10.1016/j.ijthermalsci.2007.10.019 |

| [5] |

ROCHA A D, BANNWART A C, GANZAROLLI M M. Numerical and experimental study of an axially induced swirling pipe flow[J]. International Journal of Heat and Fluid Flow, 2015, 53: 81-90. DOI:10.1016/j.ijheatfluidflow.2015.02.003 |

| [6] |

VIGHNESWARA R K, BALANARSAIAH T, PITCHUMANI B. Estimation of tangential velocity in uniflow cyclone[J]. International Journal of Latest Technology in Engineering, Management & Applied Science, 2014, 3(9): 37-40. |

| [7] |

韩传军, 陈飞, 杨雪, 等. 叶片参数对导叶式旋风分离管性能的影响[J]. 机械设计, 2015, 32(8): 72-77. HAN C J, CHEN F, YANG X, et al. Effects of blade's parameters on performance for guide vane cyclone tube[J]. Journal of Machine Design, 2015, 32(8): 72-77. |

| [8] |

OH J, CHOI S, KIM J. Numerical simulation of an internal flow field in a uniflow cyclone separator[J]. Powder Technology, 2015, 274(4): 135-145. |

| [9] |

孙占朋, 孙国刚, 独岩. 流场形态对旋风分级器性能的影响[J]. 化工进展, 2018, 37(3): 861-866. SUN Z P, SUN G G, DU Y. Effect of flow field pattern on particle classification performance of a cyclone classifier[J]. Chemical Industry and Engineering Progress, 2018, 37(3): 861-866. |

| [10] |

林玮, 张宇宏, 王乃宁. 直流式旋风分离器内部流场的实验研究[J]. 华东工业大学学报, 1997, 19(3): 26-30. LIN W, ZHANG Y H, WANG N N. Experimental study of flow field in cyclone separator with direct outlet tube[J]. J.East China University of Technology, 1997, 19(3): 26-30. |

| [11] |

NG S Y, PRIESTMAN G H, ALLEN R W K. Investigation of flooding, re-entrainment and grade efficiency in axial flow cyclones[J]. Chemical Engineering Research and Design, 2006, 84(10): 884-894. DOI:10.1205/cherd05063 |

| [12] |

WILLEMS G P, KROES J R, GOLOMBOK M, et al. Performance of a novel rotating gas-liquid separator[J]. Journal of Fluids Engimeering, 2010, 132(3): 031301-031311. DOI:10.1115/1.4001008 |

| [13] |

SHEN L J, HU Y F, CHEN J Z, et al. Numerical simulation of the flow field in a dense media cyclone[J]. Mining Science and Technology, 2009, 19(2): 225-229. |

| [14] |

金向红, 金有海, 王建军, 等. 轴流式气液旋流分离器内气相流场的数值研究[J]. 高校化学工程学报, 2009, 23(5): 748-755. JIN X H, JIN Y H, WANG J J, et al. Numerical simulation of gas-phase flow field in an axial flow type gas-liquid cyclone separator[J]. Journal of Chemical Engineering of Chinese Universities, 2009, 23(5): 748-755. DOI:10.3321/j.issn:1003-9015.2009.05.004 |

| [15] |

VIGHNESWARA R K, BALANARSAIAH T, PITCHUMANI B. Effect of geometric configuration on performance of uniflow cyclone[J]. International Journal of Engineering Research and Development, 2015, 11(1): 63-69. |

| [16] |

HUANG L, DENG S S, ZHI C, et al. Numerical analysis of a novel gas-liquid pre-separation cyclone[J]. Separation and Purification Technology, 2017, 194: 470-479. |