2. 中国石油大学(华东)机电工程学院

2. College of Mechanical and Electronic Engineering, China University of Petroleum(Huadong

0 引言

随着石油产业多年来的迅速发展,目前我国有大量油井即将或已经超过了服役年限,需要进行废弃封井处理。对于这些废弃井,由于井内油管的存在,落物无法打捞进而无法满足封井要求。在这个过程中就离不开井下油管的切割,其中,机械式外切割和机械式内切割等是较为常用的切割方式。但是上述方法都存在着各种各样的问题:切割效率较低;切割时振动较大;刀具容易偏心,易造成严重磨损甚至折断等事故。因此对切割工具进行深入研究,减轻刀具振动具有重要意义。

现有的切割工具种类繁多,油套管切割工具的研究成了近年来的研究热点。冯定等[1]通过建立切割面位置、割刀磨损长度及偏心切割扭矩的计算模型,针对海洋废弃井套管切割作业中出现的偏心工况进行了研究,提出了偏心工况下套管完全割断的判别方法;金高等[2]针对ND-J114型机械式内割刀的失效情况进行了动力学分析,选取了较优的切割参数;在切割工具的研发和应用方面,谢序晖[3]同样针对大斜度井段卡钻情况进行了水力机械切割工具的研究;马云瑞等[4]对水力机械切割技术在葡10-4井中的应用进行了总结;侯建峰等[5]对水力机械切割技术在青海油田中的应用进行了研究。

切割工具容易出现的失效形式主要就是刀片的磨损和折断[6]。鉴于此,笔者从动力学的角度出发,针对研发的油管切割打捞一体化工具,利用多体动力学软件ADAMS,研究钻压和转速对割刀振动的影响,得出最优钻压和转速,以期给油管切割工具的设计提供理论依据。

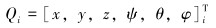

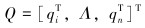

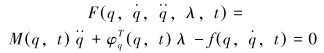

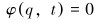

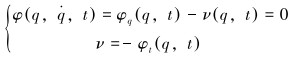

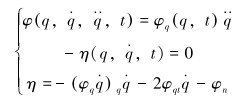

1 多体动力学基本理论在对水力机械切割工具的研究过程中,主要需要对割刀的速度、角速度和接触力等运动参数进行分析。在ADAMS中,其坐标系分别以刚体质心的笛卡尔坐标、能够反映刚体位移的广义欧拉角以及欧拉角作为它的广义坐标[7]

|

(1) |

|

(2) |

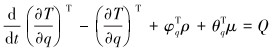

系统的动力学方程采用拉格朗日算法:

|

(3) |

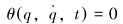

全约束方程为:

|

(4) |

欠约束方程为:

|

(5) |

式中:T、Q分别为系统的动能和广义力列阵;q、ρ、μ分别为系统广义坐标列阵、完全约束拉式列阵和不完全约束拉式列阵。

约束多体动力学方程如下所示[8]:

|

(6) |

|

(7) |

|

(8) |

|

(9) |

式中:q、

上述方程给出了ADAMS中的坐标定义、动力学方程以及多体动力学各参数之间的函数相关量。针对切割工具,通过以上方程即可利用ADAMS软件对模型的运动参数和力参数进行求解。

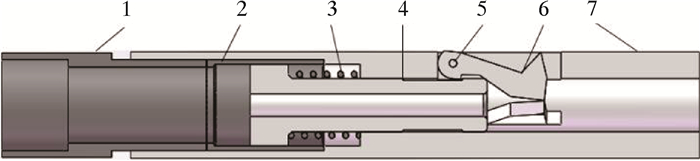

2 仿真模型的建立利用SOLIDWORKS三维软件对研发的切割工具进行建模,切割油管外径为73.0 mm(2

|

| 1 —上接头;2—缸套;3—弹簧;4—活塞杆;5—销轴;6—割刀;7—壳体。 图 1 切割工具模型 Fig.1 Model of cutting tool |

工具工作时,通过地面液压泵泵入高压液体,利用液压力驱动活塞杆克服弹簧力沿轴向运动,进而将割刀片推出壳体。同时,工具上部连接的螺杆马达在高压液体作用下产生旋转扭矩,驱动切割工具部分做旋转运动,配合割刀张开,形成有效切割。将割刀刀片部分和螺纹部分等适当简化,将模型导入ADAMS中。工具中的上接头、缸套、销轴均与壳体固连,设置为一个整体。

3 动力学仿真模拟 3.1 材料属性定义油管材料选用J55号碳钢,密度为7.86 g/cm3;割刀选用YG15钨钴硬质合金钢,密度为13.9 g/cm3;其余零部件选用45钢,密度为7.85 g/cm3。各零部件之间的摩擦因数确定参考机械设计手册,选定静摩擦因数为0.14,动摩擦因数为0.09。弹簧刚度设定为5.342,施加一定预载荷。

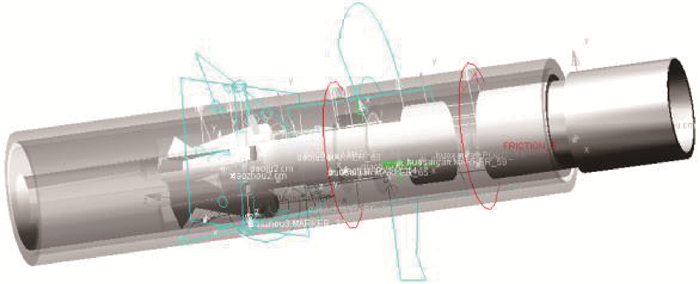

3.2 仿真条件定义切割工具工作时,上接头、缸套、销轴均与壳体固连,油管与大地固连,分别对其进行设置。活塞杆与缸套和壳体之间为滑动,设置滑动副。割刀与销轴之间为转动,设置转动副。活塞杆与刀具背部,刀具尖端与油管内壁均为碰撞接触,设置相应接触对参数。切割工具全约束图如图 2所示。

|

| 图 2 切割工具全约束图 Fig.2 Full constraint diagram of cutting tool |

4 割刀切割性能影响因素分析 4.1 钻压对切割性能的影响

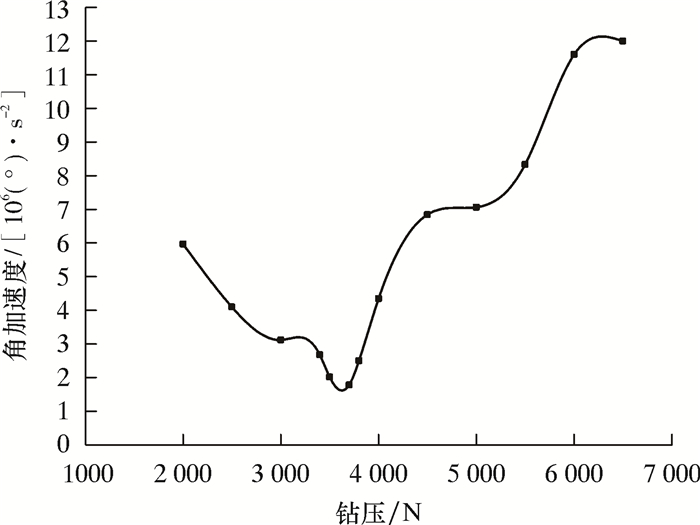

参考传统机械式切割工具的应用参数[9],取割刀钻压在2 000~6 500 N的范围内变化,转速取30 r/min。仿真时长为5 s,步长为0.000 5 s。为防止模型导入引起3把割刀的相对位置变化,进而影响得出的结果,编辑载荷加载STEP函数,使工具先实现活塞杆的上提操作,保证3把割刀的相对位置统一,然后施加正向载荷。由于3把割刀对称分布,且参数设置相同,取第一把刀进行钻压对切割工具性能的影响研究。割刀力矩随角加速度的增大而增大,所以可以通过割刀的角加速度变化规律来评价割刀受到的冲击载荷的大小,进而可以通过分析角加速度的变化,来作为刀具是否容易折断的依据[10]。将不同钻压下的割刀角加速度值进行整理,得到角加速度随钻压变化的曲线,如图 3所示。

|

| 图 3 角加速度随钻压变化曲线 Fig.3 Effect of WOB on angular acceleration |

从图 3可以看出,随着钻压的增大,角加速度先逐渐下降,在钻压3 700 N左右达到最低值后又迅速上升,此时可以得到最小角加速度为1.78×106 (°)/s2。

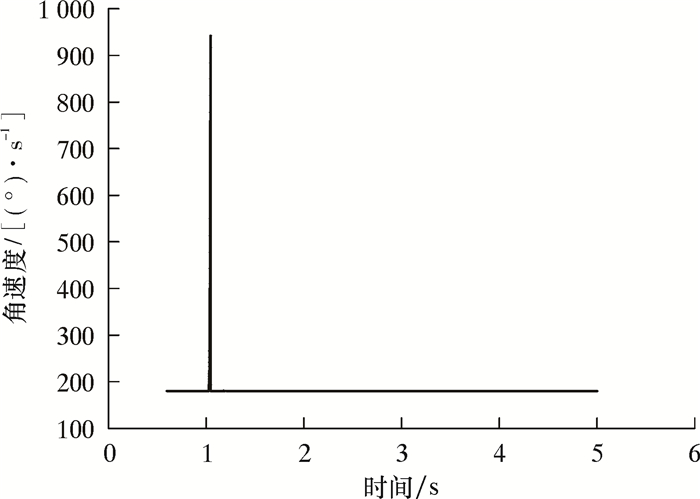

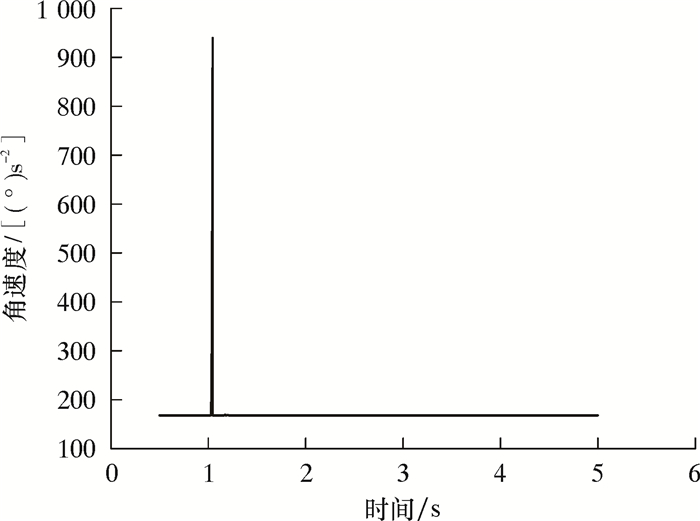

3 700 N钻压下的角速度如图 4所示。从图 4可以看出,此时割刀最大角速度为942 (°)/s,最大角加速度为1.78×106 (°)/s2。在角加速度到达最低值后,随着钻压的进一步升高,割刀角加速度总体呈快速上升趋势。这是由于随着钻压的增大,割刀与油管之间嵌入深度会逐渐达到最大值,并保持最大阻尼不变,所以在钻压增大时,割刀角加速度会呈现先下降再迅速增加的情况。因此根据图表分析,可以得到最优钻压为3 700 N,此时运行较为平稳,受到的冲击载荷最小,不易折断。

|

| 图 4 3 700 N钻压下的角速度 Fig.4 Angular velocity under the WOB of 3 700 N |

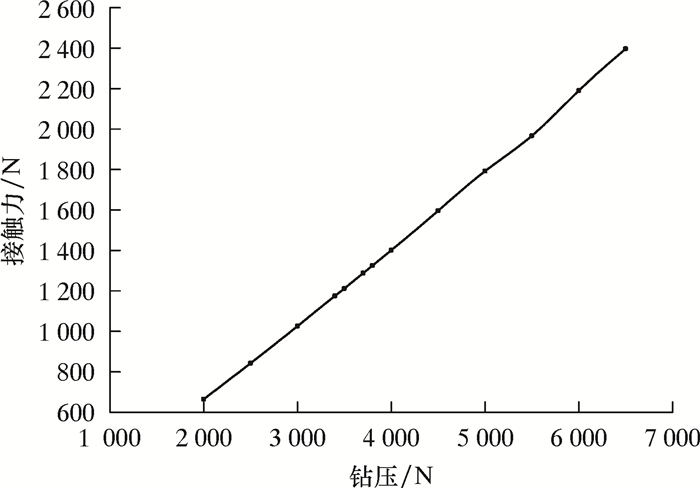

不同钻压下,割刀与油管内壁的接触力变化如图 5所示。

|

| 图 5 接触力随钻压变化规律 Fig.5 Diagram of changes of contact force |

由图 5可以看出,随着钻压的增加,接触力呈线性增长,大小与钻压近似成正比关系,这说明钻压的变化对接触力的影响较大。

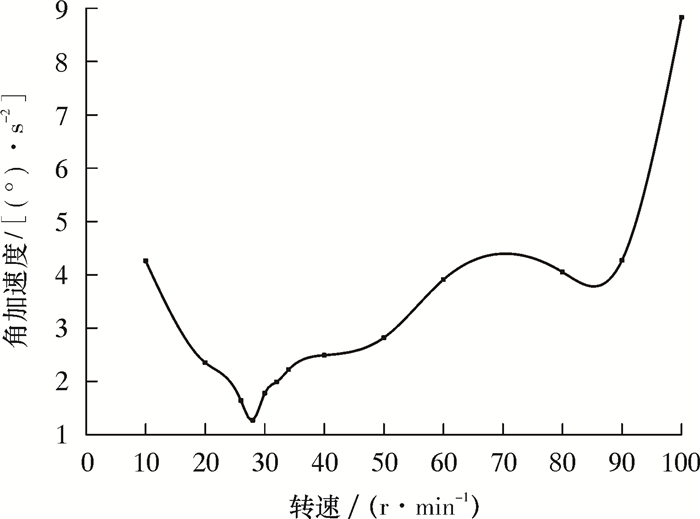

4.2 转速对切割性能的影响参考机械切割工具的应用参数[10],选取割刀转速在10~100 r/min的范围内变化,钻压取3 700 N。通过仿真,得到割刀角加速度随转速的变化规律,如图 6所示。

|

| 图 6 角加速度随转速变化规律 Fig.6 Change of angular acceleration with rotation speed |

由图 6可以看出,转速增大时,角加速度逐渐降低,在28 r/min时,角加速度有最小值1.27×106 (°)/s2,此时割刀运行较为平稳。转速28 r/min下的角速度如图 7所示。

|

| 图 7 转速28 r/min时的角速度 Fig.7 Angular velocity at 28 r/min |

由图 7可知:当转速为28 r/min时,割刀角速度为939 (°)/s;当转速大于28 r/min后,角加速度会波动上升。由此可以看出,最优转速约为28 r/min,在此转速下工作可以降低割刀折断和磨损等事故发生的概率。

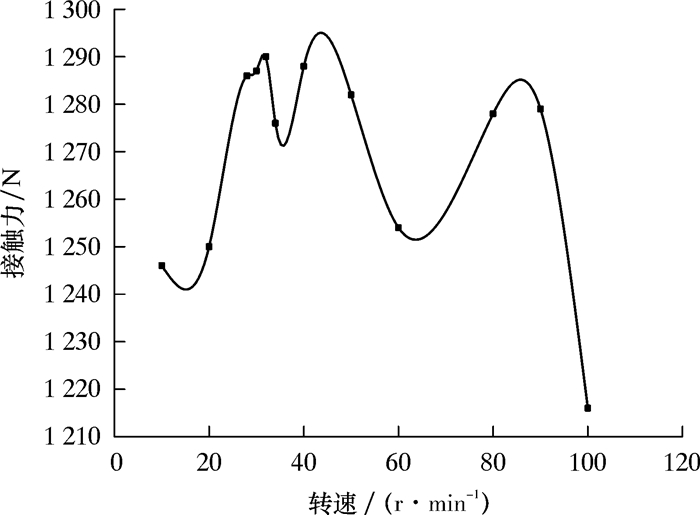

分别计算不同转速下割刀的接触力,得到接触力随转速的变化规律,如图 8所示。由图 8可以看出,由于扭矩方向与接触力方向近似垂直,转速对力的影响较小,接触力随转速增加总体变化范围不大。

|

| 图 8 接触力随转速变化规律 Fig.8 Contact force change pattern |

5 结论

(1) 水力式油管切割工具的切割钻压为3 700 N时,割刀运行最为平稳,割刀片不易折断;产生的接触力随钻压近似成正比关系,钻压越大,接触力越大,采用较大的钻压易使割刀折断。

(2) 水力式油管切割工具转速为28 r/min时,割刀运行最为平稳;切割转速保持在20~40 r/min范围内切割效果较好,割刀不易折断;转速对接触力的影响较小,可适当提高转速以提升切削效率。

| [1] |

冯定, 黄锴, 王鹏, 等. 海洋弃井套管切割作业偏心工况分析[J]. 中国海上油气, 2017, 29(2): 103-108. FENG D, HUANG K, WANG P, et al. Analysis of eccentric working condition of casing cutting operation in marine abandoned well[J]. China Offshore Oil and Gas, 2017, 29(2): 103-108. |

| [2] |

金高, 刘旭辉, 吴晗, 等. 基于ADAMS的机械式内割刀切割失效影响研究[J]. 中国安全生产科学技术, 2017, 13(10): 99-103. JIN G, LIU X H, WU H, et al. Research on cutting failure effect of mechanical internal cutter based on ADAMS[J]. Journal of Safety Science and Technology, 2017, 13(10): 99-103. |

| [3] |

谢序晖. 连续油管水力机械切割在大斜度井段卡钻中的应用[J]. 化工管理, 2017(32): 83. XIE X H. Application of coiled tubing hydraulic machinery cutting in high angle well segment sticking[J]. Chemical Enterprise Management, 2017(32): 83. DOI:10.3969/j.issn.1008-4800.2017.32.077 |

| [4] |

马云瑞, 马玉鹏. 连续油管水力机械切割技术在葡10-4井的应用[J]. 新疆石油科技, 2016(3): 41-43. MA Y R, MA Y P. Application of coiled tubing hydraulic mechanical cutting technology in well Pu 10-4[J]. Xinjiang Petroleum Science & Technology, 2016(3): 41-43. |

| [5] |

侯建峰, 虎元林, 何甫祥, 等. 水力机械切割工艺在青海油田的应用[J]. 中国西部科技, 2011, 10(28): 26-27. HOU J F, HU Y L, HE P X, et al. Application of hydraulic machinery cutting technology in Qinghai Oilfield[J]. Science and Technology of West China, 2011, 10(28): 26-27. DOI:10.3969/j.issn.1671-6396.2011.28.012 |

| [6] |

杨俊海.油田连续油管井下切割设备的结构研究[D].沈阳: 沈阳理工大学, 2015. YANG J H. Research on the structure of downhole cutting equipment for oilfield coiled tubing[D]. Shenyang: Shenyang ligong university, 2015. |

| [7] |

刘银虎, 缪炳祺. 多体动力学仿真软件ADAMS理论基础及其功能分析[J]. 电子与封装, 2005, 5(4): 25-28. LIU Y H, MIAO B Q. Theoretical basis and functional analysis of multi-body dynamics simulation software ADAMS[J]. Electronics & Packaging, 2005, 5(4): 25-28. DOI:10.3969/j.issn.1681-1070.2005.04.008 |

| [8] |

陈立平. 机械系统动力学分析及ADAMS应用教程[M]. 北京: 清华大学出版社, 2005. CHEN L P. Mechanical system dynamics analysis and ADAMS application course[M]. Beijing: Tsinghua University Press, 2005. |

| [9] |

夏云志. 机械式内割刀[J]. 石油钻采机械, 1983(4): 39-43. XIA Y Z. Mechanical internal cutter[J]. Petroleum Drilling and Production Machinery, 1983(4): 39-43. |

| [10] |

王新刚, 吕春梅, 王宝艳.切削刀具的可靠性及失效率研究[C]//2014年全国机械行业可靠性技术学术交流会暨可靠性工程分会第五届委员会成立大会论文集.北京: 中国机械工程学会, 2014. WANG X G, LÜ C M, WANG B Y. Study on the reliability and failure rate of cutting tools[C]//The National Machinery Industry Reliability Technology Academic Conference and the founding meeting of the Committee on Reliability Engineering.Beijing: CMES, 2014. |