2. 中石化江汉石油工程有限公司井下测试公司

2. Downhole Testing Company, Sinopec Jianghan Oilfield Service Co., Ltd.

0 引言

在石油勘探开发过程中,随着井深的增加,对封隔器胶筒的耐温耐压性能要求越来越高[1];同时在井筒内的胶筒要接触原油、酸、碱、钻井液、天然气、二氧化碳和硫化氢等介质,这也对胶筒的性能提出了极高的要求。封隔器胶筒是封隔器的关键元件,直接决定封隔器的工作性能[2]。影响胶筒耐温耐压性能的主要因素有胶筒材质、胶筒结构[3-4]、力加载的方式[5-6]、胶筒与套管内壁的摩擦因数[7-8]、胶筒硬度组合[6]、封隔压差与间隙[9]、防突机构[10]等。

现阶段,在一些极端工况下,可取式液压封隔器承受的压差已经接近胶筒组件耐压极限70 MPa,存在耐压差能力不足的问题。目前,国内外耐温耐压性能达到204 ℃/105 MPa的封隔器大部分为永久式密封组件,其密封组件结构为耐高温胶套+多重防突机构,能够大幅度提高井下工具的密封性能。但该类型密封组件不适用于可取式封隔器,因此有必要优选出性能指标达到204 ℃/105 MPa的可取式胶筒组件,以提高高温高压井完井作业能力。通过对3种不同类型ø193.7 mm(7 5/8 in)可取式胶筒组件进行高温高压模拟试验研究,优选出能够承受204 ℃/105 MPa条件的胶筒型号,以期为适应西部工区的高温高压封隔器的研制及高温高压完井测试工艺的研究提供支持。

1 胶筒材质选择封隔器胶筒的材质主要为橡胶材料,其类型主要有:丁腈橡胶(NBR)、氢化丁腈橡胶(HNBR)、氟橡胶(FKM)、四丙氟橡胶(AFLAS)、全氟醚橡胶(FFKM)、丙烯酸脂橡胶(ACM)、改性三元乙丙(EPDM)与氟(FKM)并用橡胶、硅橡胶(Q)与氟橡胶(FKM)并用橡胶等(见表 1)。

| 名称 | 使用温度/℃ | 应用情况 |

| 丁腈橡胶(NBR) | ≤120 | 油田密封制品 |

| 乙丙橡胶(EPDM) | 120~150 | 油田密封制品 |

| 氢化丁腈橡胶(HNBR) | 150~180 | 油田密封制品 |

| 氟橡胶(FKM) | 180~200 | 油田密封制品 |

| 四丙氟橡胶(AFLAS) | 200~250 | 油田密封制品 |

| 全氟醚橡胶(FFKM) | 250~300 | 成本较高,应用较少 |

油田用橡胶材料——丁腈橡胶(NBR)和改进型氢化丁腈橡胶(HNBR),其长期耐温能力都不能达到204 ℃。而全氟醚橡胶(FFKM)具有优良的耐化学品、耐热、抗挤压、耐高温压缩变形等性能[10],因此该材质的密封圈已经成功用于超深井完井测试工具中。但其年产量低,价格昂贵[11-12],国内外封隔器胶筒组件还没有应用该种橡胶材料的成功案例。综合分析,选择耐温等级达到200 ℃以上,同时加工性良好、化学耐受性高、价格相对合理的氟橡胶(FKM)和四丙氟橡胶(AFLAS)作为密封元件的橡胶材料。

2 试验胶筒结构优选目前国内常用胶筒结构主要为单胶筒结构、双胶筒结构和三胶筒结构,经过对不同结构胶筒分析可知,三胶筒组合的胶筒结构具有以下优点。

(1) 采用中间软两端硬的胶筒组合:中间胶筒比较软,起主要密封作用;两端的胶筒比较硬,主要起保护中胶筒的作用。

(2) 3只胶筒之间可以采用刚性隔环分开或者胶筒间直接接触。直接接触的三胶筒组合结构端胶筒一般采用碗形结构,中间胶筒一般为双锥形结构。

(3) 由于三胶筒组合的密封结构中端胶筒主要起保护作用,通常会在端胶筒外部或橡胶材料中添加金属结构,以提高端胶筒的结构稳定性及密封性能。

(4) 端胶筒与中间胶筒硬度不同,对应的胶筒结构密封性能、承压能力及耐温程度都会有相应的区别。

根据三胶筒组合结构胶筒的性能特点,结合西部油田现阶段常用可取式井下封隔工具(PHP-2、PHP-3和SHR-HP等)胶筒使用情况,选择MESH双凹槽胶筒、CHAMP胶筒和OEM胶筒作为试验对象进行研究,优选出可以在外径193.7 mm、壁厚10.92 mm套管中使用的耐温204 ℃、耐压105 MPa的高温高压胶筒类型。

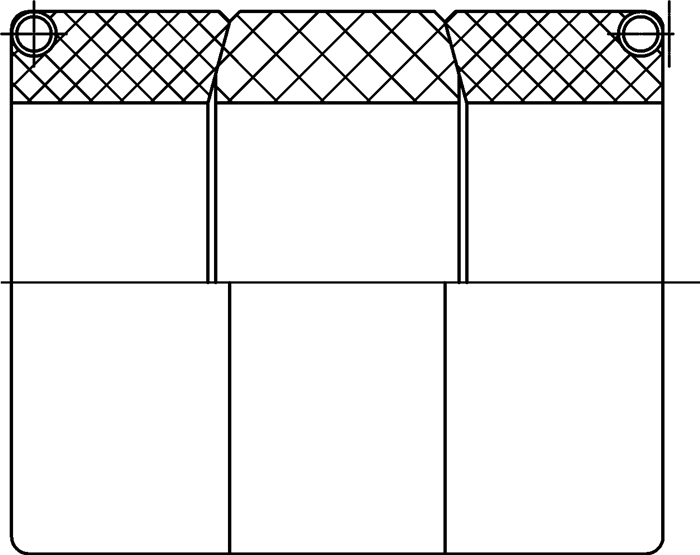

2.1 CHAMP胶筒组件CHAMP胶筒组件采用三胶筒组合结构(见图 1),由2只端胶筒和1只中间胶筒组成。端胶筒端部设有硫化弹簧结构,能够有效防止肩突。

|

| 图 1 CHAMP胶筒组件结构图 Fig.1 CHAMP rubber element assembly structure |

该胶筒材质为进口三元氟橡胶,设计使用温度为-40~204 ℃,承压等级为105 MPa。同为该结构的小尺寸胶筒组件(适用于ø139.7 mm套管)已经成功应用于105 MPa/204 ℃的井下工具中,效果很好。

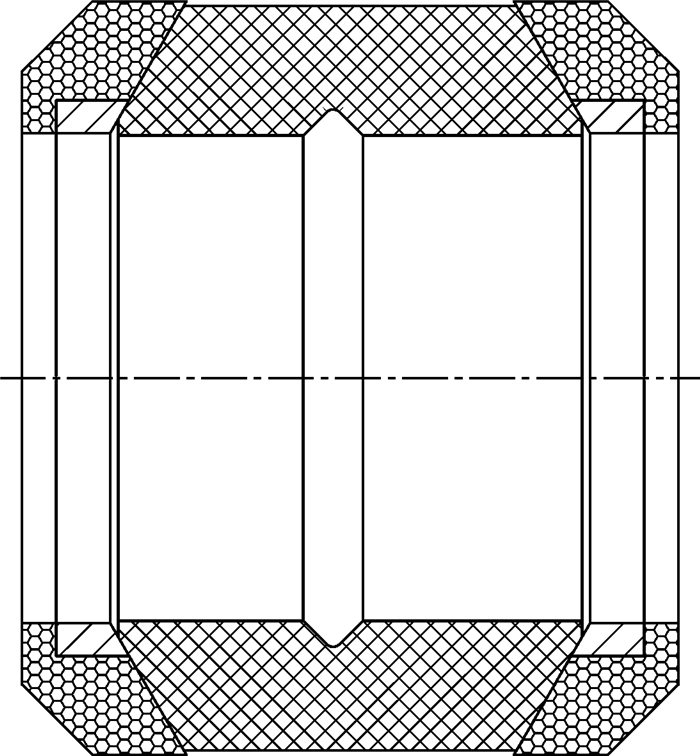

2.2 OEM胶筒组件该类型胶筒组件采用MESH三胶筒结构(见图 2),整个密封组件由AFLAS材质中间胶套及两端复合胶筒组成。复合端胶套由不锈钢金属网、铜环和HNBR/HXNBR胶筒组成,既具备永久式胶筒组件的可靠性,又具备可取式胶筒组件的可取性。

|

| 图 2 OEM胶筒组件结构图 Fig.2 OEM rubber element assembly structure |

密封组件设计使用温度为-20~204 ℃,承压等级为105 MPa。该密封组件在温度177 ℃、压力70 MPa条件下使用时性能稳定,很少出现密封失效的问题。

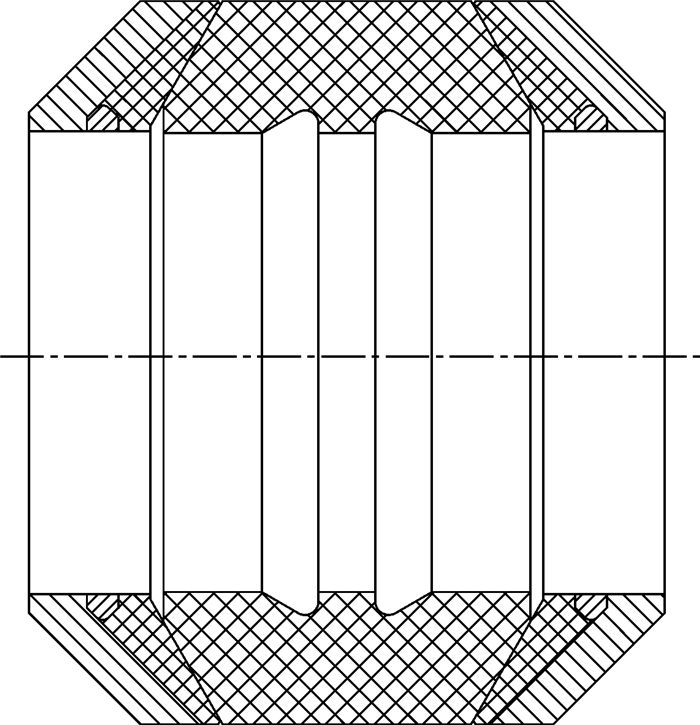

2.3 MESH双凹槽胶筒组件MESH双凹槽胶筒组件(见图 3)中间胶套采用双凹槽设计,使密封胶筒在受高压时其内部的应力分布更加均匀,有效提高胶筒在高温条件下的耐压性能。

|

| 图 3 MESH双凹槽胶筒组件结构图 Fig.3 MESH double groove rubber element assembly structure |

3 胶筒高温高压性能试验

耐高温胶筒性能测试试验于2017年11月24日在湖北荆州四机赛瓦高温高压试验井筒中进行,试验介质为高温导热油。试验要求:在试验介质温度204 ℃条件下,上腔加压(上压)103.42 MPa,稳压168 h;下腔加压(下压)103.42 MPa,稳压48 h。

3.1 CHAMP胶筒试验结果见表 2。由表可见,ø193.7 mm(7

| 温度/℃ | 输入压力/MPa | 输出压力/MPa | 稳压时间/h | 压力变化/ MPa |

单项结论 |

| 120 | 35.0 | 38.0 | 1.0 | 3.0 | 合格 |

| 120 | 50.0 | 63.0 | 1.0 | 13.0 | 合格 |

| 180 | 70.0 | 70.0 | 1.0 | 0.0 | 合格 |

| 204 | 80.0 | 82.5 | 1.0 | 2.5 | 合格 |

| 204 | 92.0 | 93.0 | 0.5 | 1.0 | 合格 |

| 204 | 105.0 | 0.0 | 0.0 | 0.0 | 不合格 |

分析可知,失败原因为橡胶材料在高温条件下发生蠕变增大,变形过度,导致金属弹簧护肩结构失效,胶筒承压性能降低。

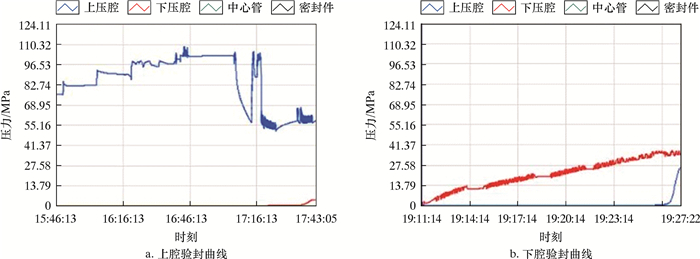

3.2 OEM胶筒OEM胶筒压力测试曲线如图 4所示。由图可知,OEM胶筒在介质温度204 ℃、坐封压力5 MPa条件下,上腔压力可稳定在102.73 MPa,稳压约15 min后发现串压;增大坐封压力后,最大稳压只能达到67.57 MPa,上腔验封失败。下腔加压至34.47 MPa时,上腔开始起压,下腔验封失败。

|

| 图 4 OEM胶筒压力测试曲线 Fig.4 OEM rubber element pressure test curve |

试验结束后,检查发现下端胶筒已经出现开裂,因此OEM胶筒不能满足试验要求。

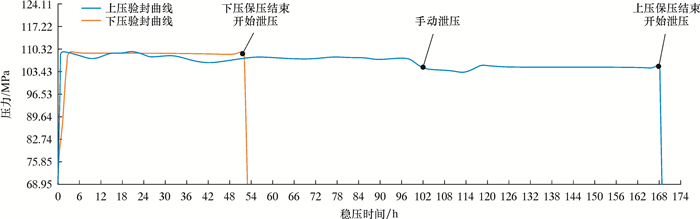

3.3 MESH双凹槽胶筒验封上腔:MESH双凹槽胶筒在介质高温204 ℃、坐封压力13.79 MPa条件下,能够在103.42 MPa状态下稳压168 h(期间手动泄压一次),上腔验封合格,稳压曲线如图 5所示。

|

| 图 5 MESH双凹槽胶筒稳压曲线 Fig.5 MESH double groove rubber element pressure-holding test curve |

验封下腔:坐封压力为11.03 MPa时,下腔在89.63 MPa后缓慢串压。将坐封压力提高到至13.79 MPa,下腔加压至103.42 MPa开始稳压,带压升温至204 ℃,开始保温保压试验。稳压共历时49 h,压力不降,下腔验封合格,稳压曲线如图 5所示。

试验结束后,取出胶筒组件检查,发现胶筒除发生压缩变形外,没有发生其他损伤。

耐高温胶筒性能试验结果如表 3所示。从表 3可见:CHAMP胶筒最高承压只能达到92 MPa;OEM胶筒最高承压105 MPa,但不能长期稳压;MESH双凹槽胶筒上压、下压均能达到105 MPa,上腔稳压168 h,下腔稳压48 h,性能指标符合要求,可以作为高温高压井测试完井工具的密封组件。

| 胶筒型号 | 试验压力/MPa | 稳压时间/h | 试验结论 | |||

| 上压 | 下压 | 上压 | 下压 | |||

| 7 5/8 in CHAMP | 91.70 | — | 0.00 | — | 失败 | |

| 7 5/8 in OEM | 103.42 | 34.47 | 0.25 | 0.00 | 失败 | |

| 7 5/8 in MESH | 103.42 | 103.42 | 167.98 | 48.98 | 成功 | |

4 试验结果分析

对3款胶筒试验结果进行分析,CHAMP三胶筒之间的硬度(HA)配比为90-85-90,防突机构为硫化弹簧;OEM和MESH双凹槽胶筒三胶筒的硬度配比为90-70-90,防突机构为金属网端胶套+铜环。由于橡胶+铜环+金属网结构的胶筒强度要明显大于橡胶+端部硫化弹簧的胶筒结构,在高压条件下,OEM和MESH双凹槽胶筒的端胶筒保护中胶筒的能力比CHAMP胶筒强。另外在端胶筒硬度一致的情况下,中间胶筒硬度与端胶筒硬度差值越大,其与套管间接触应力越大,相应的密封效果就越好[5]。因此,OEM和MESH双凹槽胶筒密封性能相对更好。

胶筒的材质为橡胶材料,属于高度非线性复合材料,在连续介质力学中被称为超弹性材料,在压缩状态下具有体积不变的特性[13]。胶筒组件由自由状态压缩至坐封状态时,胶筒的变形率为:

|

(1) |

|

(2) |

式中:H为胶筒元件自由状态下高度,mm;h为胶筒元件坐封状态下高度,mm;RW为胶筒原始外径,mm;RN为胶筒内径,mm;RT为套管内径,mm。

根据两种胶筒组件的结构参数,计算其由自由状态压缩至坐封状态的变形率,计算结果见表 4。

| 类型 | 硬度/HA | 胶筒内径/mm | 胶筒外径/mm | 套管内径/mm | 胶筒高度/mm | 端面斜角/(°) | 初始变形率 | |

| OEM | 端胶筒 中胶筒 |

90 70 |

103.8 101.8 |

160.5 158.5 |

171.8 | 139.7 | 45 60 |

0.354 |

| MESH双凹槽 | 端胶筒 中胶筒 |

90 70 |

101.8 101.8 |

160.5 160.5 |

171.8 | 141.0 | 45 60 |

0.273 |

橡胶材料(各向同性的高分子材料)在定应变条件下,应力松弛与应变存在以下关系[13]:

|

(3) |

式中:G(t)为松弛模量,是与时间有关的变量。

在温度、压差和介质等条件一致的情况下,材质相同的胶筒其松弛模量可近似相同,即形变越大,应力松弛就越大,密封性能降低。

从初始状态压缩至坐封状态时,OEM胶筒组件的变形要明显大于MESH双凹槽胶筒组件,在外界条件一致时,OEM胶筒组件更容易发生衰减,相应的其密封性能就会更快下降,不能达到设计性能指标要求。

MESH双凹槽胶筒初始应变低,且中间胶套采用双凹槽设计,可有效降低高压状态下密封胶套内部应力水平;刘永辉等[14]研究认为,胶筒端面斜角在40°~50°之间,在同等条件下产生的接触力较大,MESH双凹槽胶筒端面斜角为45°。因此整体MESH双凹槽胶筒密封性能更好。

5 结论与建议(1) 通过调研分析及胶筒性能试验可知,MESH双凹槽胶筒组件能够满足耐温204 ℃,耐压105 MPa的性能要求,可以应用于该级别的可取式液压封隔器。

(2) 胶筒组件的防突机构和结构参数的设计对其密封性能有较大的影响,在进行新型密封组件设计时应注意优化。

(3) 对于超深井完井测试,如果其要求封隔器密封性能指标达到232 ℃/105 MPa,可以着手进行全氟醚材质的胶筒设计、加工和试验。

| [1] |

赵志祥, 陈春娟, 马国富, 等. 耐高温高压封隔器胶筒的研制[J].

特种橡胶制品, 2009, 30(1): 49-50.

ZHAO Z X, CHEN C J, MA G F, et al. Development of high temperature and high pressure packer rubber cylinder[J]. Special Purpose Rubber Products, 2009, 30(1): 49-50. DOI: 10.3969/j.issn.1005-4030.2009.01.013 |

| [2] |

尹飞, 高宝奎, 金磊. 压缩式封隔器坐封力学有限元分析[J].

石油机械, 2012, 40(2): 39-41.

YIN F, GAO B K, JIN L. Finite element analysis of compression sealer settlement mechanics[J]. China Petroleum Machinery, 2012, 40(2): 39-41. |

| [3] |

张晓林, 张棣, 武玉贵, 等. 封隔器胶筒结构优化及优化方法比较[J].

石油机械, 2013, 41(6): 101-105.

ZHANG X L, ZHANG D, WU Y G, et al. Structural optimization of packer rubber and optimization method comparison[J]. China Petroleum Machinery, 2013, 41(6): 101-105. DOI: 10.3969/j.issn.1001-4578.2013.06.024 |

| [4] |

窦益华, 马振皓, 陈家元, 等. THT封隔器胶筒力学行为有限元分析[J].

油气井测试, 2015, 24(3): 4-7.

DOU Y H, MA Z H, CHEN J Y, et al. Finite element analysis of mechanical behavior of THT packer rubber tube[J]. Well Testing, 2015, 24(3): 4-7. DOI: 10.3969/j.issn.1004-4388.2015.03.002 |

| [5] |

刘永辉, 付建红, 林元华, 等. 封隔器胶筒密封性能有限元分析[J].

石油矿场机械, 2007, 36(9): 38-41.

LIU Y H, FU J H, LING Y H, et al. Finite element analysis of sealing performance of packer cylinder[J]. Oil FieldEquipment, 2007, 36(9): 38-41. DOI: 10.3969/j.issn.1001-3482.2007.09.011 |

| [6] |

董理, 王彦福, 董日治, 等. 不同摩擦系数下封隔器胶筒坐封性能研究[J].

价值工程, 2015, 13(16): 42-44.

DONG L, WANG Y F, DONG R Z, et al. The sealing performance of rubber tube at different friction coefficient[J]. Value Engineering, 2015, 13(16): 42-44. |

| [7] |

丁亮亮, 练章华, 彭建云, 等. 深层气井封隔器胶筒力学行为仿真[J].

石油机械, 2012, 40(9): 92-95.

DING L L, LIAN Z H, PENG J Y, et al. Mechanical behavior simulation of the packer rubber of deep gas well[J]. China Petroleum Machinery, 2012, 40(9): 92-95. |

| [8] |

黎伟, 雷鸿翔, 袁圣桐, 等. 封隔压差与间隙对封隔器胶筒性能的影响[J].

润滑与密封, 2016, 41(6): 18-24, 40.

LI W, LEI H X, YUAN S T, et al. Effect of pressure and clearance on packing rubber of packer[J]. Lubrication Engineering, 2016, 41(6): 18-24, 40. DOI: 10.3969/j.issn.0254-0150.2016.06.005 |

| [9] |

王国荣, 伍伟, 李明, 等. 新型防突装置对封隔器胶筒力学性能影响研究[J].

中国安全生产科学技术, 2016, 12(4): 158-162.

WANG G R, WU W, LI M, et al. Packer rubber outburst prevention device mechanical properties optimization design[J]. Journal of Safety Science and Technology, 2016, 12(4): 158-162. |

| [10] |

张亨. 全氟醚橡胶的性能研究进展[J].

橡塑技术与装备(橡胶版), 2015, 41(3): 29-33.

ZHANG H. Research on the performance of perfluorinated ether rubber[J]. China Rubber/Plastics Technology & Equipment, 2015, 41(3): 29-33. |

| [11] |

邬一凡, 黄巍, 徐京生. 国内外氟橡胶生产消费现状及发展趋势[J].

化工新型材料, 2013, 41(3): 1-5.

WU Y F, HUANG W, XU J S. Current situation and development trends of production & consumption on fluoroelastomers at home and abroad[J]. New Chemical Materials, 2013, 41(3): 1-5. DOI: 10.3969/j.issn.1006-3536.2013.04.001 |

| [12] |

邬一凡, 黄巍, 徐京生. 国内外氟橡胶生产消费现状及发展趋势(续)[J].

化工新型材料, 2013, 41(4): 1-3.

WU Y F, HUANG W, XU J S. Current situation and development trends of production & consumption on fluoroelastomers at home and abroad(Continued)[J]. New Chemical Materials, 2013, 41(4): 1-3. DOI: 10.3969/j.issn.1006-3536.2013.04.001 |

| [13] |

冯养平.硫化胶老化性能的Fox-H函数研究[D].兰州: 西北师范大学, 2009. FENG Y P. Study on Fox-H function of aging property of vulcanized rubber[D].Lanzhou: Northwest Normal University, 2009. http://cdmd.cnki.com.cn/Article/CDMD-10736-2009293371.htm |

| [14] |

刘永辉, 付建红, 林元华, 等. 封隔器胶筒结构参数优化分析[J].

机械工程师, 2007, 39(7): 66-67.

LIU Y H, FU J H, LIN Y H, et al. Optimization analysis of packer rubber's structural parameters[J]. Mechanical Engineer, 2007, 39(7): 66-67. DOI: 10.3969/j.issn.1002-2333.2007.07.037 |