0 引言

江汉油区油井存在出砂、结盐以及井深等复杂井况[1-2],导致作业工序多、占井时间长、劳务费用高和产量影响大等问题突出。低油价以来,降本增效成为老油田效益开发的必然要求。有效控减油井维护作业费用是原油生产单位控制成本的关键任务。油井维护成本主要包括维护劳务费和维护材料费2部分。江汉油田目前执行的井下作业劳务小修(维护)定额主要依据作业井深和工序内容不同而制定,维护作业中若能够减少起下管柱趟数,就能大幅降低占维护作业总成本60%~70%的劳务费。

因此,在油井井筒清砂作业时,通过将冲砂与捞砂2种工艺整合为1种工艺,仅利用1趟下管工序就完成原来冲砂与捞砂2趟工序的工作量,减少2趟起下换管工序,大幅压缩占井工时,并且发挥冲砂与捞砂2种工艺各自的技术优势以达到更好的清砂效果。笔者成功开发了冲捞砂联作一体化技术,该技术现场应用降本显著,具有较高的推广价值。

1 技术设计背景目前,石油工程技术上对于出砂油井的井筒清砂工艺主要有2大类:一种是水力冲砂,通过在井筒中下入油管串+锯齿冲砂头这种内部全通径的冲砂管柱,采用正反冲砂操作方式进行;另一种是机械捞砂,通过在井筒中下入捞砂泵管柱,采用上下活动抽汲捣碎井底砂柱,依靠泵内及环空液柱形成的压差,在井液的携带作用下将井筒沉砂抽汲沉淀在捞砂管柱的存砂管中[3-5],最后将管柱提出井筒,把捞获的井筒砂卸出地面,达到清砂目的。

1.1 水力冲砂水力冲砂的主要优势:①工艺成熟、管柱简单。只需下入全通径的油管串即可施工。②排量范围广,冲砂洗井效率高。只要地层能量充足,冲洗就能得到有效返排,水力携砂效率高、清洗井筒彻底[6]。③可以稀释含油井液黏稠度,提高入井液的流动性,有利于携砂液返排出井筒。④对于井液矿化度高、易结盐油井,大排量清水冲洗可有效溶解与地层砂固结的盐颗粒,通过调节进液排量可提高冲砂搅砂冲刺力,有利于冲散混有结晶盐的硬质砂面,使冲砂获得有效进尺,提高冲砂成功率。

水力冲砂的主要劣势:①包括江汉油田在内,国内各油田负压油井越来越多,适用性越来越差。随着开发的深入,油井储层压降幅度大,普遍负压吸水,造成储层不同程度受到污染[1-2],使产油量下降,目前能够适用水力冲砂洗井的油井越来越少[7]。②因油井普遍负压吸水,造成储层漏失而降低了井口携砂液的返排率,既使得冲出的地层砂量少,又因入井液裹挟地层砂一起漏失进储层而进一步加重储层污染,加大产量损失。

1.2 机械捞砂机械捞砂的主要优势:①单纯靠机械动力在泵筒中形成相对井底的负压来抽汲混砂井液,不动用任何外来入井液,对储层无任何污染影响[3-5]。②几乎适用于除大斜度井、水平井、套变井、稠油井以外的所有油水井的清砂作业,是水力冲砂无法解决负压油井清砂难题的较好解决办法之一。

机械捞砂的主要劣势:①抽汲捞砂排量以及存砂管容积有限,清砂效率较低。单趟捞砂只能靠捞砂管柱底部有限的存砂管容积将捞获的井筒砂清出地面,地层砂较多时需要重复起下捞砂管柱进行多趟捞砂。②井液较黏稠时,携砂液流动性较差,进泵阻力大,泵阀易卡堵失效。③井斜较大时,对捞砂泵的通过性[8]和有效冲程范围都有影响。④对于井液矿化度高、易结盐油井,地层砂与结晶盐颗粒固结容易在砂柱表面形成硬质砂面,机械捞砂上下往复作用在硬质砂面上的纯机械冲击力有时难以捣碎砂面,使捞砂无法获得有效进尺[4],最终降低捞砂成功率。

1.3 冲捞砂联作一体化技术的提出考虑到测压费用和关井时长等因素,油井生产过程及作业时并不会实时准确掌握储层静压及压力系数数据。当油层压力系数较低、渗透率较高,以及泄油面积较大(射孔井段长)时,直接进行水力冲砂往往会因地层负压和冲砂液大量漏失无返排而需要起出冲砂管柱,再变更为机械捞砂管柱进行捞砂作业,这样就增加了起下换管工序,导致占井耗时长、修井费用高。显然,如果可以将2种工艺合二为一,就能够将原来的“下入冲砂管柱→起出冲砂管柱→改下入捞砂管柱”3趟工序变为直接“下入冲捞砂管柱”1趟来完成施工,减少起下2趟管柱的工序,从而提高作业效率和清砂效果。

2 冲捞砂联作一体化技术设计原理冲捞砂联作一体化技术集全通径冲砂管柱与机械捞砂管柱两者功能于一体,作业时直接下入冲捞砂一体式井筒清砂装置,首先实施水力冲砂作业,当达到方案设计的井筒容积入井液仍无返排时,不需要起下更换管柱,只通过井口投球及憋压操作即可将井下冲砂管柱转换成捞砂管柱,实现不动管柱改冲砂为捞砂作业。该工艺适用于ø139.7 mm及以上规格套管、井斜60°以内、无套缩套变、非稠油的油水井进行井筒清砂作业。

2.1 技术优势(1) 减少冲砂改捞砂起下换管作业工序,缩短作业占井时间,节约作业费用。

(2) 克服水力冲砂与机械捞砂两者各自的缺点,充分发挥两者的技术优势,提高综合清砂成功率。通过前期少量动水进行冲砂操作,有利于稀释井液黏度,提高携砂液进泵流动性。少量动水能有效溶解与地层砂固结的盐颗粒,同时利用入井液冲刺力更有利于冲散混有结晶盐的硬质砂面,使后续改捞砂作业获得有效进尺,提高捞砂成功率。

(3) 冲砂无返排后免去了起下换管的较长停待作业时间,直接转换成捞砂作业,最大程度减少入井液漏失量,减轻储层污染,降低产量损失。

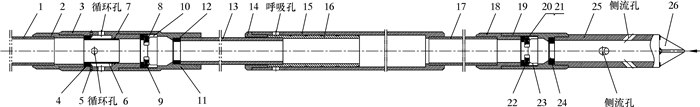

2.2 管柱结构该技术的核心为冲捞砂一体式井筒清砂装置,它主要由3个总成部分组成,自上而下依次为滑套式可投球上阀总成、泵筒总成和可投球下阀捣砂锥总成,管柱其余部分由普通油管串连接,油管内径为常用的62 mm及以上规格。图 1为未投球、滑套式上阀总成未打开时的全通径冲砂洗井管柱结构图。其中,滑套式可投球上阀总成主要包括滑套开关总成和可投球上阀总成2部分,泵筒总成主要包括柱塞拉杆、柱塞和泵筒3部分,可投球下阀捣砂锥总成主要包括可投球下阀总成和捣砂锥2部分。

|

| 图 1 全通径冲砂洗井管柱结构图 Fig.1 Structural schematic of the full-bore sand washing string 1—泵上油管;2—上接箍;3—滑套壳体;4—上密封圈;5—剪切销钉;6—滑套活塞;7—下密封圈;8—上挡块;9—上扭簧;10—上挡块座圈;11—上阀壳体;12—上阀座;13—柱塞拉杆;14—泵筒接箍;15—泵筒;16—柱塞;17—泵下油管;18—下接头;19—下阀壳体;20—下扭簧;21—下挡块销钉;22—下挡块;23—下挡块座圈;24—下阀座;25—捣砂锥本体;26—捣砂锥尖。 |

滑套开关总成包括滑套壳体和在滑套壳体内设置的滑套活塞,滑套活塞通过剪切销钉固定在滑套壳体上,滑套壳体内壁与滑套活塞外壁之间形成环形腔体,滑套壳体上设有轴向交错设置的循环孔与环形腔体相连通。滑套活塞纵截面为T形结构,其上端和下端均与滑套壳体密封设置。可投球上阀总成和可投球下阀总成的结构相同,均包括阀壳体,阀壳体内从上至下依次设有翻板挡块阀罩总成和阀座,但前者的投球通径大于后者,两者在下井前初始状态下均为全通径结构。

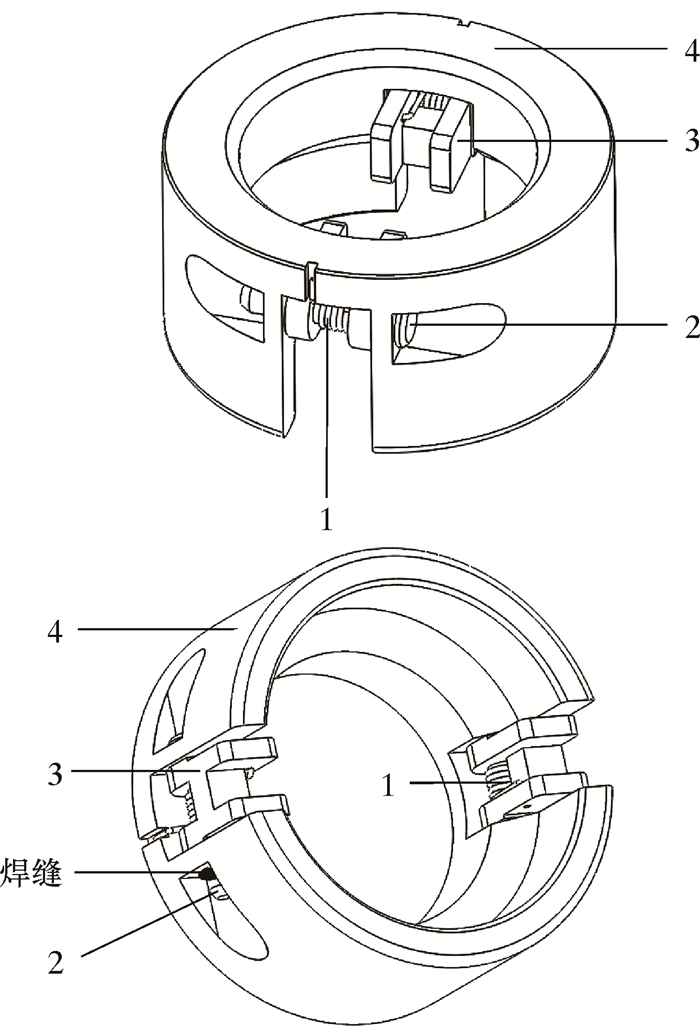

翻板挡块阀罩总成包括挡块、扭簧、挡块销钉和挡块座圈,如图 2所示。挡块座圈上设有至少2个向下设置的凹槽,每个凹槽内设有挡块,挡块通过扭簧铰接在凹槽内,其上端部通过挡块座圈限位,使其只能向下旋转。

|

| 图 2 翻板挡块阀罩总成结构图 Fig.2 Structural schematic of the overturn type baffle plate valve cover assembly 1—扭簧;2—挡块销钉;3—挡块;4—挡块座圈 |

可投球下阀捣砂锥总成的捣砂锥本体为上、下端均为开口的圆筒形中空结构,捣砂锥本体上设有多个侧流孔以补充大排量过流,其底部设有2块呈“十字形”交叉垂直焊接组成的捣砂尖锥,两焊接块将捣砂锥本体底部分隔成4个扇形通孔来满足过流需要。

2.3 冲捞砂一体式井筒清砂装置主要技术参数总长6.9 m,最大冲程4.6 m,最大外径99 mm,柱塞直径83 mm,最小通径41 mm,滑套活塞内径59 mm,滑套式可投球上阀总成阀座内径50 mm,柱塞拉杆内径51 mm,滑套活塞开启压力7~8 MPa,适应冲砂排量30~50 m3/h。

2.4 冲捞砂一体式井筒清砂装置局部压力损失计算由图 2可以看出,冲捞砂一体式井筒清砂装置在投球前呈全通径冲砂洗井管柱状态时,在翻板挡块阀罩总成、上下阀座及柱塞拉杆等结构部位均有不同程度的缩颈变化。当进行水力冲砂时,这些位置将产生局部压力损失,增大地面冲砂设备泵压负载。整个管柱的最小通径是可投球下阀捣砂锥总成阀座内径41 mm(阀座厚度为18 mm),其余位置通径均大于此处10 mm以上,因此,首要分析可投球下阀捣砂锥总成阀座处的压损。

根据文献[9]和文献[10]中公式可计算喷嘴节流压差。当冲砂排量为30 m3/h时,阀座处压损为0.02 MPa;当冲砂排量为50 m3/h时,阀座处压损为0.06 MPa。可见,对于常规水力冲砂而言,该清砂装置最大局部压力损失均在0.1 MPa以下,对于地面冲砂设备泵压负载的增加可以忽略,完全可以达到全通径水力冲砂管柱的技术要求。

2.5 冲捞砂联作转换条件及时机油井停抽待作业前录取静液面数据,以静液面深度至井口套管容积的1.5倍容积进液量(地面罐车测算冲砂液用量时取整)为上限,并比较出口返排排量与进口进液排量大小来综合判定地层漏失量大小,从而确定水力冲砂转机械捞砂的时机。例如,某井作业前静液面深2 000 m,井筒上部容积约为22 m3(ø139.7 mm套管),则以冲砂用液30 m3时仍无返排,或出口有少量返液但返排排量明显小于进口排量时,即可判定地层漏失严重,此时应立即停泵转换为机械捞砂作业。

3 冲捞砂联作操作步骤第一步,冲捞砂一体式井筒清砂装置下井时,管柱内没有任何阀球,滑套开关也处于关闭状态,即整个管柱侧面与井筒没有直接的连通孔,管柱内部为近似的全通径中空结构,只有捣砂底锥底部为开口结构,从而实现该井筒清砂装置与井筒的连通,如图 1所示。这样,开始操作即可按常规水力冲砂方式进行。

第二步,当发现负压无返排时,停止冲砂操作,由井口投入较小的下阀球,由于下阀球直径设计为小于部分零配件(包括滑套活塞、上阀座、柱塞拉杆、柱塞)的内径而大于下阀座内径。同时,翻板挡块阀罩总成设计为当上挡块受到下阀球下落的冲击力及自重时,上挡块自然向下翻转,让开通道使下阀球能顺利滑入通过,而后上挡块在上扭簧的弹力作用下重新向上翻转恢复原位,因扭簧弹力设计较小,加之上挡块有一定重力,上挡块的自然状态为水平稍向下倾斜一定角度。因上挡块的自然状态受到上挡块座圈的限位结构设置,上挡块向上只能翻转至水平状态。而可投球下阀总成与可投球上阀总成相比,设计工作原理和结构形式均相同,只是前者规格尺寸相比后者更小。所以,下阀球能够顺利由井口油管中滑入并坐于下阀座上,同时被下挡块限位而无法再向上跳出到下挡块上部。

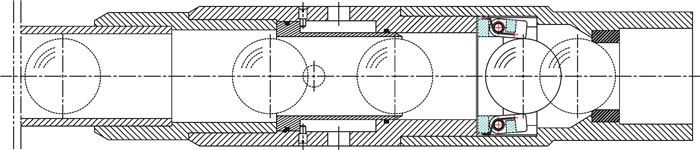

第三步,经过预估的下阀球下落入座时间后,再由井口投入较大的上阀球,由于上阀球直径设计为小于滑套活塞的内径而大于上阀座内径。同样,靠上阀球的下落冲击力及自重可顺利越过上挡块并坐于上阀座上,投球过程如图 3所示。同样,上阀球被上挡块限位而无法再向上跳出到上挡块上部。当上、下阀球全部落座并具有了单流阀的功能,然后井口通过在油管中施加较低的液压力,出现憋压情况时即可判断出阀球与阀座的结合密封情况。

|

| 图 3 上阀内部投球过程结构 Fig.3 The ball dropping process of the upper valve |

第四步,井口通过在油管中施加较高的液压力,油管中作用在滑套活塞上平面的液压力可以远高于井筒环空液柱通过循环孔作用在滑套活塞下平面的液压力,最终使得滑套活塞向下的净作用力会高过圆周均布2枚剪切销钉的总剪断力,从而剪断剪切销钉向下滑移而暴露出4个循环孔,实现上阀总成上部管柱通过侧面的循环孔与井筒连通。滑套打开以及阀球工作状态分别如图 4和图 5所示。至此,冲捞砂一体式井筒清砂装置就完全转换成了机械捞砂管柱。

|

| 图 4 滑套打开状态 Fig.4 Open state of the sliding sleeve |

|

| 图 5 阀球工作状态 Fig.5 Working state of the valve ball |

第5步,按照常规机械捞砂方法操作进行捞砂作业即可。

4 现场应用冲捞砂联作一体化技术成功开发以来,累计在江汉油区实施21井次,成功18井次,其中4井次因冲砂时能够有效返排而没有改捞砂操作,只成功进行了冲砂洗井,其余14井次冲砂无返排转捞砂后均不同程度得到有效进尺,捞获井筒砂及杂质。具体应用效果如表 1所示。

| 井号 | 人工井底/塞面/鱼顶/m | 砂面/m | 静液面/m | 水力冲砂 | 机械捞砂 | |||||

| 理论进液量/m3 | 实际冲砂液用量/m3 | 进口冲砂排量/ (L·min-1) |

捞砂深度/m | 捞砂进尺/m | 实际捞砂量/L | |||||

| H20X-1 | 2 234.82 | 2 215.64 | 1 470 | 16.2 | 60 | 500 | — | — | — | |

| W57X-3 | 2 730.71 | 2 714.21 | 2 350 | 25.9 | 40 | 450 | 2 728.21 | 14.0 | 145 | |

| W78X-301 | 2 284.46 | 2 275.03 | 1 800 | 19.8 | 30 | 500 | 2 284.46 | 9.4 | 90 | |

| G531X-7 | 2 555.75 | 2 539.42 | 2 050 | 22.6 | 35 | 500 | 2 552.42 | 13.0 | 130 | |

| G38X-11 | 2 774.25 | 2 748.75 | 2 180 | 24.0 | 40 | 550 | 2 768.25 | 19.5 | 200 | |

例如W57X-3井实施冲捞联作清砂,静液面2 350 m,砂面2 714.21 m,采用40 m3活性水正冲砂无返排,停泵转捞砂,投小球,加压3 MPa验座到位,投大球,加压4 MPa打开循环孔(井筒有约400 m的油套液柱压差),加压30 kN捞砂,捞至2 728.21 m后无进尺起管,捞获存砂油管及捞砂锥内共计约145 L的砂、垢及碎水泥块,现场情况如图 6所示。

|

| 图 6 W57X-3井实施冲捞一体式清砂捞获的砂、垢及碎水泥块等杂质 Fig.6 Sand, scale, broken cement blocks and other impurities obtained in the Well W57X-3 by integrated sand washing and sand fishing joint operation |

冲捞砂联作一体化技术的成功应用,单井平均节约起下换管劳务作业费用0.95万元,缩短作业占井时间20 h,经济效益显著,具有广阔的推广应用前景。

5 结论(1) 冲捞砂联作一体化技术是在常规捞砂工艺的原理基础上,发明的一种新型井下清砂工艺装置及其操作方法,它集全通径冲砂管柱与机械捞砂管柱两者功能于一体,不需要起下更换管柱,只需要通过井口操作即可将冲砂管柱转换成捞砂管柱,进而实现不动管改冲砂为捞砂作业,既克服了水力冲砂与机械捞砂各自的缺点,发挥两者的优势,提高了清砂成功率,又大幅缩短了作业占井时间,降低了作业费用。

(2) 冲捞砂一体式井筒清砂装置兼具全通径冲砂与机械捞砂两者功能,当首先冲砂能够有效返排时,即不需要再投球转换成捞砂作业。

(3) 冲捞砂联作一体化技术适用于ø139.7 mm及以上规格套管、井斜60°以内、无套缩套变、非稠油的油水井进行井筒清砂作业。

| [1] |

杜丙国. 严重漏失井井筒清砂工艺的研究与应用[J].

钻采工艺, 2007, 30(2): 79-82.

DU B G. Research and application of downhole sand removal technology in the serious absorption well[J]. Drilling & Production Technology, 2007, 30(2): 79-82. |

| [2] |

夏志刚, 邓卫东, 郑瑞波. 江汉油区井筒负压清砂技术的应用[J].

石油天然气学报, 2012, 34(6): 152-157.

XIA Z G, DENG W D, ZHENG R B. Application of well-bore negative pressure sand removal technology in Jianghan Oilfield[J]. Journal of Oil and Gas Technology, 2012, 34(6): 152-157. DOI: 10.3969/j.issn.1000-9752.2012.06.035 |

| [3] |

杨振威, 曾凡芝, 熊晓波. 捞砂泵作业工艺技术[J].

油气井测试, 2005, 14(1): 47-48.

YANG Z W, ZENG F Z, XIONG X B. Technology of bailing pump operation[J]. Well Testing, 2005, 14(1): 47-48. DOI: 10.3969/j.issn.1004-4388.2005.01.016 |

| [4] |

郑瑞波. 井口传扭式钻进捞砂工艺的研究与应用[J].

石油机械, 2015, 43(4): 109-113.

ZHENG R B. Development and application of the wellhead torque-transmitting bailing-while-drilling techniques[J]. China Petroleum Machinery, 2015, 43(4): 109-113. |

| [5] |

都炳锋, 赵守信, 江文海, 等. 低压深井抽砂工艺技术研究与应用[J].

油气井测试, 2007, 16(增刊1): 26-28.

DU B F, ZHAO S X, JIANG W H, et al. Study on sand extraction tech in low pressure exploration well and its application[J]. Well Testing, 2007, 16(S1): 26-28. |

| [6] |

宋彦武. 连续冲砂工艺技术的开发与应用[J].

石油机械, 2004, 32(8): 40-42.

SONG Y W. Development and application of continuous sand washing technology[J]. China Petroleum Machinery, 2004, 32(8): 40-42. DOI: 10.3969/j.issn.1001-4578.2004.08.014 |

| [7] |

夏志刚, 郑瑞波, 吴继农. 通用型液压顶杆式泵下堵塞器的研发[J].

江汉石油职工大学学报, 2018, 31(4): 29-31.

XIA Z G, ZHENG R B, WU J N. Research and development of general hydraulic jack pump packer[J]. Journal of Jianghan Petroleum University of Staff and Workers, 2018, 31(4): 29-31. DOI: 10.3969/j.issn.1009-301X.2018.04.010 |

| [8] |

赵云忠. 捞砂泵结构改进与应用[J].

石油机械, 2011, 39(4): 86-87.

ZHAO Y Z. Improvement and application of bailing pump structure[J]. China Petroleum Machinery, 2011, 39(4): 86-87. |

| [9] |

王丽峰, 胡忠民, 朱书仪, 等. 连续油管底封拖动水力喷射环空加砂分段压裂技术在九区石炭系水平井的应用[J].

新疆石油天然气, 2017, 13(2): 65-69.

WANG L F, HU Z M, ZHU S Y, et al. Application of annular multistage-hydrajet-fracturing technology with coiled tubing carrying a single packer of the sidetracking horizontal wells in the 9-area, karamay oilfield[J]. Xinjiang Oil & Gas, 2017, 13(2): 65-69. DOI: 10.3969/j.issn.1673-2677.2017.02.015 |

| [10] |

张照阳.小直径油管水力喷射压裂摩阻分析[D].西安: 西安石油大学, 2015: 17. ZHANG Z Y. Study on the friction analysis of hydrajet fracturing in small diameter tube[D]. Xi'an: Xi'an Petroleum University, 2015: 17. http://cdmd.cnki.com.cn/Article/CDMD-10705-1015307966.htm |