0 引言

受焊接材料及工艺影响,系泊导管架管节点焊缝内部及表面往往存在初始缺陷、几何不连续及应力集中现象,在往复载荷的循环作用下极易形成宏观疲劳裂纹并发生断裂破坏。北极地区超低温条件导致材料韧性下降、脆性增加,大大增加了焊接结构疲劳断裂的可能性。

目前,国内外针对焊接结构低温疲劳评估的研究主要集中在试验方面。张国九等[1]通过HQ80C高强度钢单V坡口对接接头低温(-40 ℃)疲劳试验,发现焊缝热影响区是薄弱区域。贾兴兰等[2-3]通过试验对A131钢材T形管节点及对接接头的低温S-N曲线及裂纹扩展特性进行了研究。E.ØSTBY等[4]和A.ALVARO等[5]对420 MPa船用钢焊接接头开展了广泛的试验研究,提出适用于低温的裂纹扩展常数和屈服强度经验公式。低温试验条件苛刻、成本高、周期长,探索可行的数值模拟方法对焊接结构进行低温疲劳评估具有极大的工程意义。

笔者以某塔架软刚臂单点系泊导管架为研究对象进行系泊导管架静力分析,并对飞溅区管节点焊缝进行低温疲劳寿命评估,以期为海洋工程结构的安全评价提供参考。

1 焊接结构疲劳评估的结构应力法 1.1 结构应力的定义焊接结构的疲劳问题本质上是力学问题,如何根据外载荷确定焊趾附近的局部应力分布情况,并进行准确描述是进行焊接结构疲劳评估的首要问题。P.DONG等[6]提出一种焊趾处局部应力计算方法,即结构应力法,采用这种方法可计算从焊趾开始的板材垂直截面上的应力,同时具有网格不敏感性,可极大地提高计算效率。

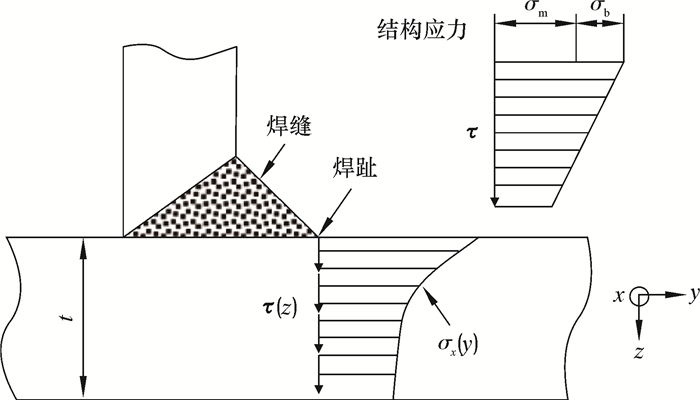

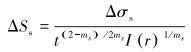

假定某焊接结构焊趾处沿厚度方向的应力分布如图 1所示,考虑缺口效应所产生的应力集中,截面应力呈现高度非线性。将此非线性应力分解为满足平衡条件的结构应力和自平衡的缺口应力。

|

| 图 1 焊趾处沿厚度方向的应力分布 Fig.1 Stress distribution along the thickness of the weld toe |

结构应力σs可以表示为膜应力σm和弯曲应力σb之和,并可以表示为板厚t的函数:

|

(1) |

式中:fy和Mx分别为焊线单位长度上的力和力矩,可通过有限元计算结果中的单元节点力和力矩求解得到。

将焊线划分为若干个单元,节点编号由1到n,各节点之间的距离为l1到ln-1,可得到焊趾处沿板厚方向上的结构应力计算公式:

|

(2) |

式中:L为单元长度等效矩阵,只与节点距离有关;σn为各节点的结构应力矩阵;Fyn为各节点力矩阵;Mxn为各节点力矩矩阵。

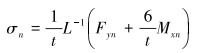

1.2 寿命计算公式根据P.DONG等[6]的相关理论,焊趾处小裂纹到穿透厚度t的疲劳寿命预测表达式为:

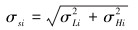

|

(3) |

式中:t为焊接接头板厚;a为裂纹深度;C和m为裂纹扩展材料常数;Δσs为结构应力变化范围;Mkn为应力强度放大因子;ΔK为应力强度因子变化范围;I(r)为载荷弯曲比的无量纲函数。

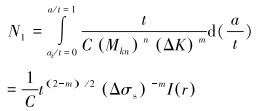

定义“等效结构应力ΔSs”,其表达式为:

|

(4) |

理论上,当得到不同温度下的裂纹扩展常数时,由公式(3)可以直接计算得到焊缝的疲劳寿命。从工程应用的角度出发,材料常数C和m可以通过大量疲劳试验数据进行修正,由此得到主S-N曲线的表达式[7]:

|

(5) |

式中:Cd和h为试验统计常数,Cd=19 930.2,h=0.319 5;ms为材料裂纹扩展指数,ms=3.6。

2 系泊导管架静力分析进行系泊导管架静力分析时,参考相关规范对计算模型做以下简化与假定。

(1) 将系泊导管架简化为空间钢架结构,4根主桩腿的斜度约为1:8。

(2) 选取主桩腿直径的8倍作为海床平面以下等效桩腿长度,等效桩腿采用全约束。

(3) 系泊导管架顶部简化为系泊管柱与斜撑组合结构,省略水上刚臂结构建模。

(4) 主要研究目标为探索危险管节点焊缝在低温条件下的疲劳特性,温度为主要影响因素,不考虑冰载荷的影响。

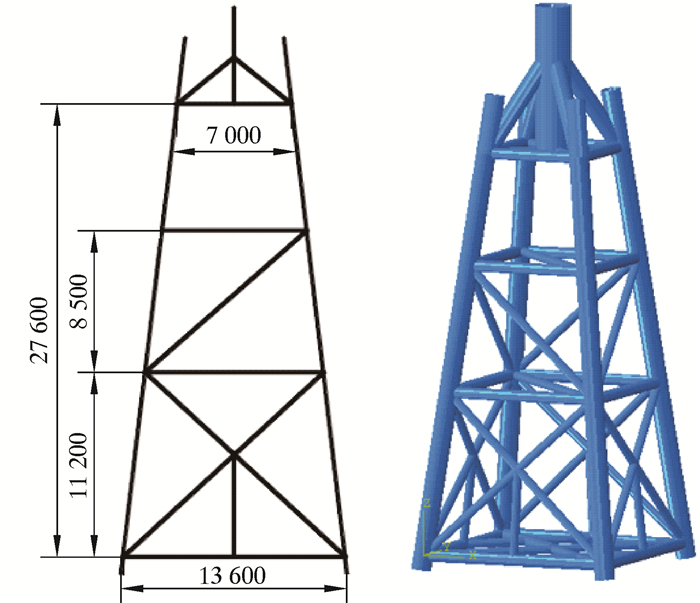

2.1 系泊导管架有限元建模系泊导管架顶部和底部正方形横截面边长分别为7 000和13 600 mm,顶端距离海床高度27 600 mm。在ABAQUS中采用梁单元建模,如图 2所示。材料选用420 MPa结构钢,弹性模量209 GPa,σy=450 MPa,泊松比0.3。安全系数取2,许用应力[σ]=225 MPa。

|

| 图 2 系泊导管架有限元模型 Fig.2 Finite element model of mooring jacket |

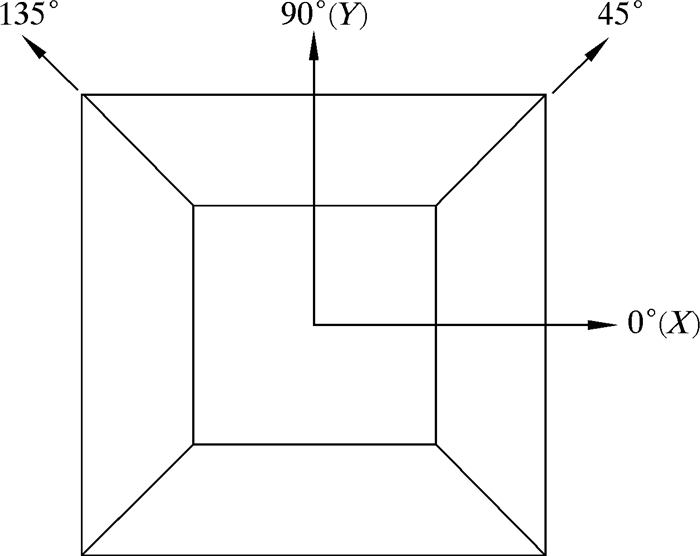

研究的系泊导管架结构具有对称性,不考虑目标海域不同方向的海况差异,选取0°、45°、90°和135°这4个波浪方向作为计算工况,海风载荷、系泊载荷作用方向始终与波浪方向一致,同时每种波浪方向下考虑海流与波浪方向同向或垂直两种情况,波浪方向如图 3所示。

|

| 图 3 载荷作用角度示意图 Fig.3 Schematic diagram of load direction |

海风载荷、波浪载荷、海流载荷和浮力等通过ABAQUS的AQUA模块加载;重力作为分布力加载;系泊力和固定载荷作为集中力加载于系泊管柱顶端。

计算选用100 a重现期环境载荷,海域平均水深23.4 m,环境载荷相关参数如表 1所示。

| 海风载荷(风速)/(m·s-1) | 波浪载荷 | 海流载荷 | 系泊载荷 | 固定载荷 | |||||||

| 有效波高/m | 周期/s | 表层流速/(m·s-1) | 中层流速/(m·s-1) | 底层流速/(m·s-1) | 竖直方向/kN | 水平方向/kN | 竖直方向/kN | ||||

| 40.5 | 5.4 | 10.0 | 1.76 | 1.51 | 1.31 | 4 220 | 2 220 | 1 000 | |||

2.2 结果分析

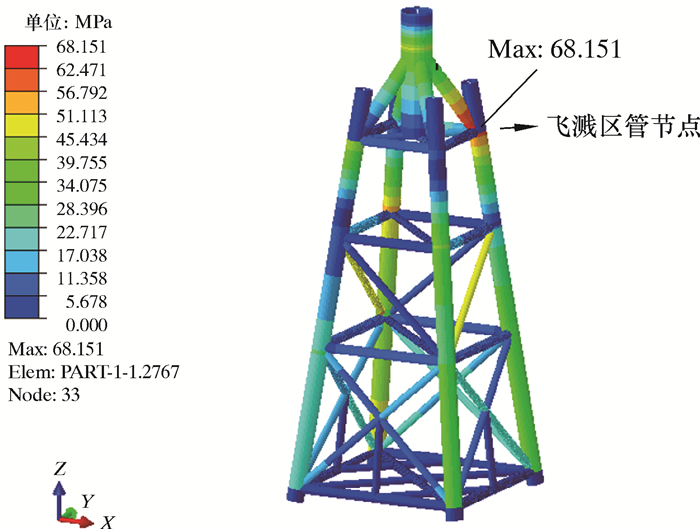

不同计算工况下系泊导管架最大应力均发生在系泊导管架飞溅区管节点处,各工况下的最大应力均远低于材料的许用应力。飞溅区受波浪冲击和海风侵袭等作用明显,同时系泊力的存在加剧了飞溅区管节点的应力集中。当波浪以0°或90°方向作用于系泊导管架时,飞溅区管节点的应力水平明显高于作用方向为45°和135°时的应力水平。海流方向是否与波浪方向垂直对系泊导管架应力分布影响较小。图 4为风、浪、流、系泊力均以90°方向作用于系泊导管架时的应力云图。由图 4可知,飞溅区管节点最大Mises应力为68.151 MPa。

|

| 图 4 系泊导管架应力云图 Fig.4 Stress distribution of the mooring jacket |

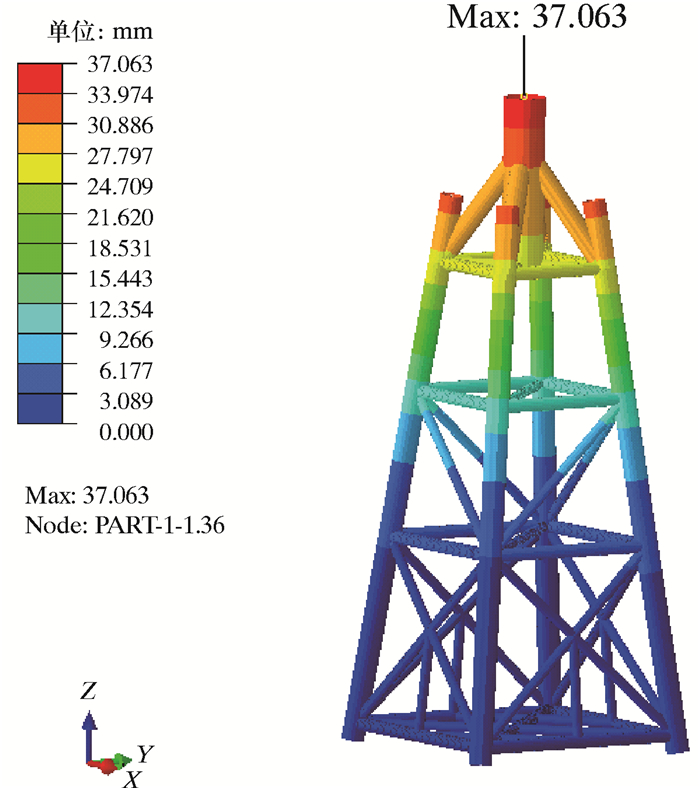

不同计算工况下系泊导管架最大位移均发生在系泊导管架顶部。这是因为系泊导管架顶部是系泊塔与系泊缆相连接的位置,不仅要承受海风载荷,还要直接承受不断变化的系泊力,进而产生较大位移。系泊导管架位移量随高度呈现明显的变化趋势,自上而下位移量逐渐减小,不同工况下系泊导管架顶部最大位移量差别较小。图 5为风、浪、流、系泊力均以90°方向作用于系泊导管架时的位移云图。由图 5可知,位移最大值为37.063 mm。

|

| 图 5 系泊导管架位移云图 Fig.5 Displacement distribution of the mooring jacket |

综上所述,100 a重现期海况下,无论风、浪、系泊力作用方向与海流载荷作用方向同向或者垂直,主桩腿和顶部斜撑形成的空间管节点均是受力最大的危险管节点。

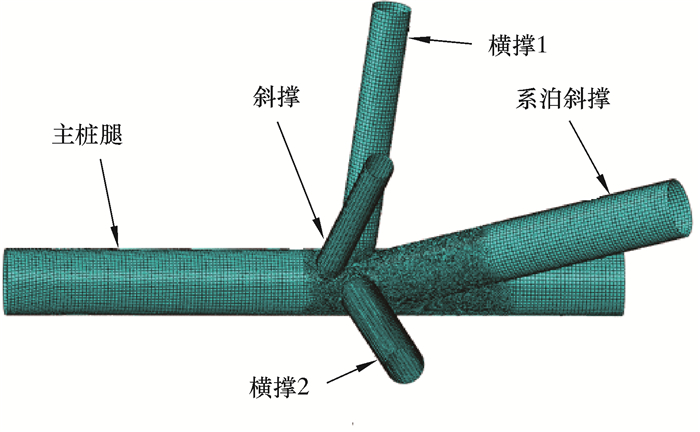

3 飞溅区管节点焊缝疲劳寿命计算 3.1 飞溅区管节点局部有限元模型在ABAQUS中建立系泊导管架飞溅区管节点壳单元模型,如图 6所示。各导管几何参数见表 2。

|

| 图 6 飞溅区管节点壳单元模型 Fig.6 Shell model of pipe joints in splash zone |

| 支管类型 | 外径 | 壁厚 | 长度 |

| 斜撑 | 600 | 20 | 5 000 |

| 横撑1、横撑2 | 800 | 25 | 5 800 |

| 系泊斜撑 | 1 220 | 32 | 6 800 |

| 主桩腿 | 1 370 | 38 | 12 000 |

提取系泊导管架管节点结构在截开处节点的位移和转角,并将其作为边界条件加载于局部模型[8]。

受焊接过程中热循环影响,焊接热影响区的材料性质会发生较大改变。420 MPa船用钢在不同温度下的屈服强度及裂纹扩展常数由文献[4]和[5]中的经验公式计算得到,如表 3所示。材料弹性模量和泊松比受低温影响较小,基体及热影响区在不同温度下的弹性模量均取209 GPa,泊松比均取0.3。局部模型焊缝附近区域赋予热影响区材料属性,远离焊缝区域赋予基体材料属性。

| 温度/℃ | 基体 | 热影响区 | |||

| 屈服强度/MPa | 屈服强度/MPa | C | m | ||

| 0 | 469 | 519 | 1.91E-14 | 3.31 | |

| -30 | 487 | 538 | 1.28E-15 | 3.66 | |

| -60 | 511 | 556 | 8.61E-17 | 4.02 | |

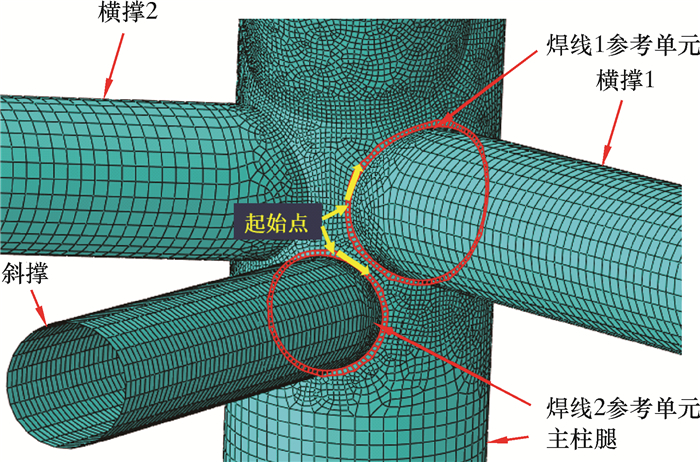

3.2 管节点焊线定义

空间管节点模型网格采用SR4壳单元,远离焊缝的区域减小网格密度;为便于定义焊线,焊缝附近网格边界应尽量平整,故适当加密网格,控制单元尺寸在t′/2(t′为壁厚)以内。

静力分析结果表明,横撑2、斜撑与主桩腿形成的相贯焊缝处应力水平较高,应力集中现象明显。对此处相贯焊缝进行疲劳寿命分析,焊线定义如图 7所示。

|

| 图 7 飞溅区管节点模型焊线的定义 Fig.7 The definition of weld lines of pipe joints in splash zone |

3.3 组合谱分析方法

进行系泊导管架管节点疲劳寿命评估时,仅考虑对疲劳寿命影响明显的波浪载荷及系泊力的影响[9],并假设任意海况下波浪、海流和系泊力均以90°方向作用于系泊导管架。

选取载荷谱回复周期为1 a,假设回复周期的海况分布与海况的长期分布一致。将每个回复周期内的海况看作若干个具有不同有效波高的短期海况的组合,并假设每一短期海况下波浪及系泊力均符合瑞利分布。短期海况分布情况及系泊力参数参考1986年进行的模型试验[10],如表 4和表 5所示。表 5中Fu和Fz分别为水平方向和竖直方向的系泊力分量。根据瑞利分布原理及短期海况出现的概率,将每一短期海况离散化为一系列规则波,并可得到每一规则波及系泊力的循环次数,规则波列里包括100 a一遇最大有效波高,共得到90组计算工况。

| 有效波高/m | 高频系泊力 | 低频系泊力 | |||

| 概率 | 平均跨零周期 | 概率 | 平均跨零周期 | ||

| 0.25 | 0.150 00 | 4.0 | 0.150 00 | 90.0 | |

| 0.75 | 0.175 00 | 4.0 | 0.175 00 | 90.0 | |

| 1.25 | 0.110 00 | 4.2 | 0.110 00 | 90.0 | |

| 1.75 | 0.037 50 | 4.7 | 0.037 50 | 90.0 | |

| 2.25 | 0.017 00 | 5.2 | 0.017 00 | 90.0 | |

| 2.75 | 0.006 00 | 5.6 | 0.006 00 | 90.0 | |

| 3.25 | 0.003 00 | 6.1 | 0.003 00 | 90.0 | |

| 3.75 | 0.001 00 | 6.6 | 0.001 00 | 90.0 | |

| 4.25 | 0.000 30 | 7.0 | 0.000 30 | 90.0 | |

| 4.75 | 0.000 15 | 7.4 | 0.000 15 | 90.0 | |

| 5.25 | 0.000 05 | 7.8 | 0.000 05 | 90.0 | |

| 规则波波高/m | 高频系泊力 | 低频系泊力 | |||

| Fu/kN | Fz/kN | Fu/kN | Fz/kN | ||

| 0.25 | 10.47 | 6.29 | 70.58 | 10.85 | |

| 1.00 | 52.35 | 31.45 | 352.92 | 54.25 | |

| 1.75 | 115.17 | 69.20 | 776.42 | 119.35 | |

| 2.50 | 177.98 | 106.94 | 1 199.92 | 184.45 | |

| 3.25 | 240.80 | 144.69 | 1 623.42 | 249.55 | |

| 4.00 | 303.62 | 182.43 | 2 046.92 | 314.65 | |

| 4.75 | 366.44 | 220.17 | 2 470.42 | 379.75 | |

| 5.50 | 429.26 | 257.92 | 2 893.92 | 444.85 | |

| 6.25 | 492.07 | 295.66 | 3 317.42 | 509.98 | |

| 7.00 | 554.89 | 333.41 | 3 740.92 | 575.05 | |

| 7.75 | 617.71 | 371.15 | 4 164.42 | 640.15 | |

| 8.5 | 680.53 | 408.89 | 4 587.92 | 705.25 | |

| 9.25 | 743.35 | 446.64 | 5 011.42 | 770.35 | |

| 10.00 | 806.16 | 484.38 | 5 434.92 | 835.45 | |

采用组合谱分析方法[11]进行管节点焊缝疲劳评估。波浪载荷和系泊载荷共同作用下的疲劳损伤计算公式为:

|

(6) |

式中:D为n个规则波海况下结构总的疲劳损伤;di为第i个规则波海况下的疲劳损伤;ni为第i个规则波海况下组合结构应力循环次数;Ni为第i个规则波海况下组合结构应力对应的疲劳寿命,将组合结构应力σsi带入式(3)或者式(5)即可得到。

第i个规则波海况下的组合结构应力为:

|

(7) |

ni的表达式为:

|

(8) |

式中:nHi和nLi分别为第i个规则波海况下系泊力高频分量和系泊力低频分量循环次数;σHi为第i个规则波海况下波浪与系泊力高频分量引起的结构应力;σLi为系泊力低频分量引起的结构应力。

由每个回复周期内所有规则波海况的总疲劳损伤D,可推算出当D=1.0时管节点的疲劳寿命Tf,即有:

|

(9) |

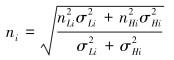

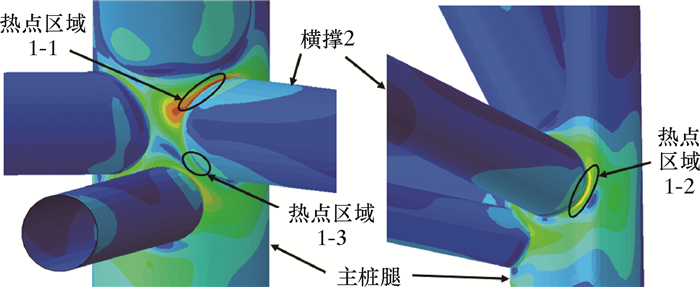

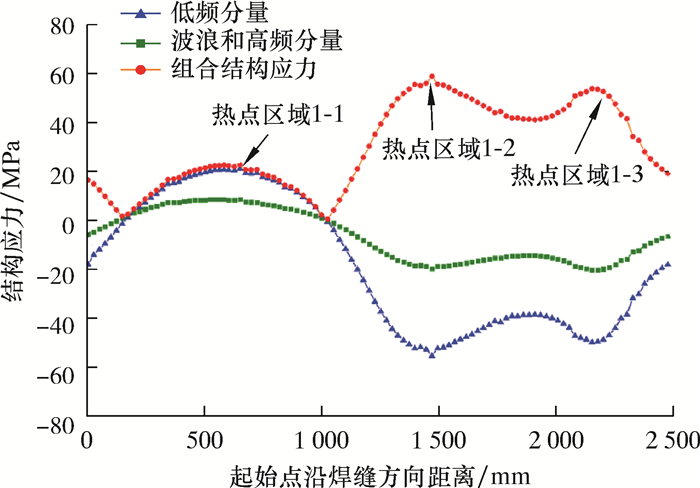

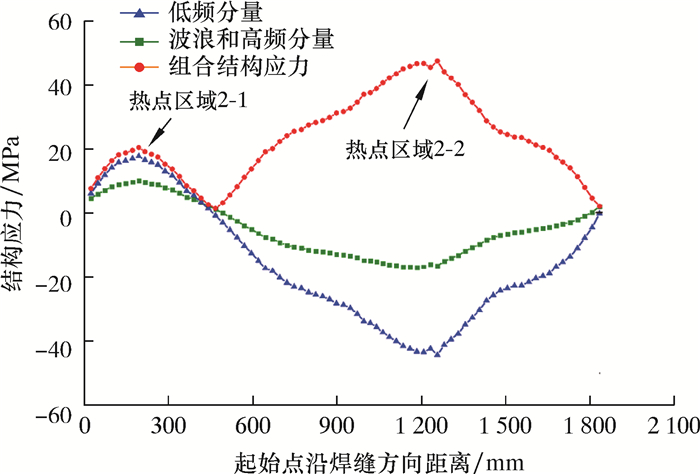

对不同工况下飞溅区管节点局部模型进行有限元分析,分析结果表明:不同计算工况下横撑2、斜撑与主桩腿形成的相贯焊缝处应力集中现象最明显,如图 8和图 9所示,故选择此处管节点焊缝进行疲劳寿命分析。

|

| 图 8 焊缝1热点区域 Fig.8 Hot spot area of weld line 1 |

|

| 图 9 焊缝2热点区域 Fig.9 Hot spot area of weld line 2 |

所有计算工况下,管节点处Mises应力均远小于材料的屈服强度,材料处于弹性变形阶段,温度对焊缝处结构应力分布情况的影响非常小,且不同计算工况下焊缝处具有相似的结构应力分布规律。以规则波波高为1.75 m的海况为例,两条焊缝的结构应力分布曲线分别如图 10和图 11所示。

|

| 图 10 焊缝1结构应力曲线 Fig.10 Structural stress curve of weld line 1 |

|

| 图 11 焊缝2结构应力曲线 Fig.11 Structural stress curve of weld line 2 |

组合结构应力水平越高意味着疲劳寿命越短,将组合结构应力曲线出现极大值的区域定义为“热点区域”。在同一规则波海况下,系泊力低频分量单独作用产生的结构应力绝对值明显高于波浪载荷与系泊力高频分量共同作用产生的结构应力绝对值。由此可得,系泊力低频分量造成的系泊导管架管节点疲劳损伤将对管节点疲劳寿命产生主要影响,而波浪载荷及系泊力高频分量对管节点疲劳寿命的影响相对次要。

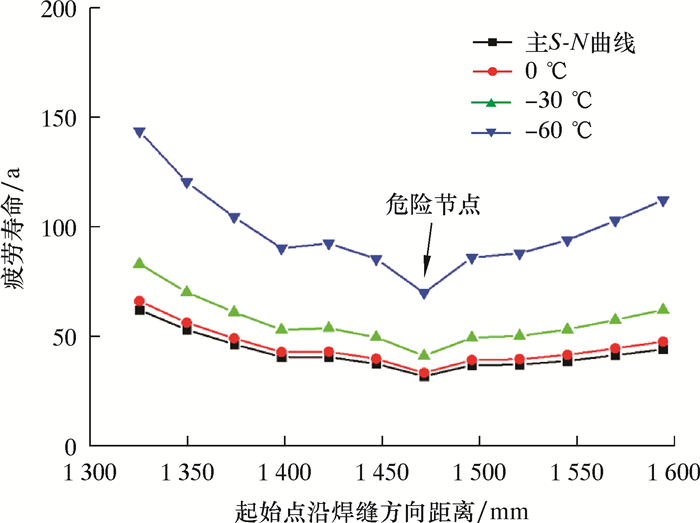

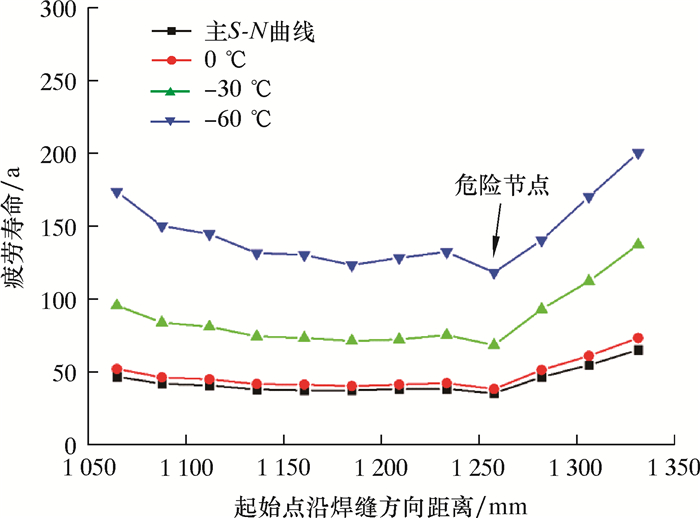

基于组合谱分析法和结构应力法,得到各个工况下的总疲劳损伤并进一步得到焊缝上各节点处的疲劳寿命。整条焊缝上不同节点间疲劳寿命差异较大,选取焊缝1中的热点区域1-2、焊缝2中的热点区域2-2的部分节点,得到节点疲劳寿命曲线,分别如图 12和图 13所示。

|

| 图 12 热点区域1-2疲劳寿命曲线 Fig.12 Fatigue life curve of hot spot area 1-2 |

|

| 图 13 热点区域2-2疲劳寿命曲线 Fig.13 Fatigue life curve of hot spot area 2-2 |

从图 12与图 13可见,两条焊缝上各存在一个疲劳寿命最短的危险节点,危险节点均位于焊缝的鞍点位置附近。采用主S-N曲线计算得到的疲劳寿命与式(3)得到的结果有所不同,对420 MPa船用钢焊接构件来说,式(3)得到的不同温度下的疲劳寿命更加准确。

以疲劳寿命最短节点的寿命代表管节点的疲劳寿命。部分节点的疲劳寿命如表 6所示。

| 焊缝名称 | 节点编号 | 疲劳寿命/a | |||

| 主S-N曲线 | 0 ℃ | -30 ℃ | -60 ℃ | ||

| 焊缝1 | 1614 | 32 | 33 | 41 | 61 |

| 焊缝2 | 1494 | 35 | 38 | 68 | 118 |

由表 6可知,节点1614的疲劳寿命可代替管节点疲劳寿命。海洋工程中通常以-60 ℃作为极地地区海洋结构物设计温度,该温度下管节点的疲劳寿命为61 a,满足系泊导管架常规设计寿命要求(一般为20 a)。

笔者假设波浪及系泊力均以相同的角度作用于系泊导管架,实际海况中波浪及系泊力作用角度存在多样性,危险管节点的位置也随之变化,因此得到的管节点疲劳寿命偏于保守。

4 结论(1) 在100 a一遇海况下,飞溅区管节点为系泊导管架的危险节点。

(2) 在室温至-60 ℃范围,随着温度降低,系泊导管架飞溅区管节点焊缝疲劳性能有所提升,-60 ℃下管节点的疲劳寿命为61 a,满足系泊导管架常规设计寿命。420 MPa船用钢在低温下具有良好的疲劳性能,可以应用于极地地区海洋结构物建造。

(3) 采用常规主S-N曲线进行低温焊缝疲劳评估存在一定误差,加快低温焊接结构主S-N曲线研究对极地地区海洋结构物的安全评估十分重要。

| [1] |

张国九, 蔡宏彬, 崔凤池. 高强钢焊接接头的低温疲劳性能及其灰色预测[J].

焊接学报, 1993, 14(1): 16-23.

ZHANG G J, CAI H B, CUI F C. Low temperature fatigue properties of high strength steel welded joints and its grey prediction[J]. Transactions of the China Welding Institution, 1993, 14(1): 16-23. |

| [2] |

贾星兰, 方华灿. 低温环境下导管架管节点疲劳设计曲线的修正[J].

中国海洋平台, 1995, 10(3): 91-92.

JIA X L, FANG H C. Correction of fatigue design curve of jacket pipe joints in low temperature environment[J]. China Offshore Platform, 1995, 10(3): 91-92. |

| [3] |

贾星兰. 海洋平台焊接构件的安全裂纹扩展寿命研究[J].

石油机械, 2006, 34(1): 22-24.

JIA X L. Study on safety crack propagation life of welded components of offshore platform[J]. China Petroleum Machinery, 2006, 34(1): 22-24. DOI: 10.3969/j.issn.1001-4578.2006.01.006 |

| [4] | ØSTBY E, HAUGE M, HORN A M, et al. Fracture mechanics design criteria for low temperature application of steel weldments[C]//Proceedings of the Twenty-third (2013) International Offshore and Polar Engineering Conference. Alaska, USA: [s.n.], 2013: 315-321. |

| [5] | ALVARO A, AKSELSEN O M, REN X, et al. Fatigue crack growth of a 420 mpa structual steel heat affected zone at low temperatures[C]//Proceedings of the Twenty-sixth (2016) International Ocean and Polar Engineering Conference. Rhodes, Greece: [s.n.], 2016: 282-288. |

| [6] | DONG P, HONG J K. The master S-N curve approach to international conference on offshore mechanics and arctic engineering[C]. Canada: [s.n.], 2004: 847-855. |

| [7] | ASME. ASME boiler and pressure vessel code section Ⅷ, division 2[S]. New York: The American Society of Mechanical Engineers, 2015. |

| [8] |

李良碧, 朱红娟, 李增华, 等. 基于裂纹扩展原理的深水半潜平台疲劳寿命分析[J].

江苏科技大学学报(自然科学版), 2013, 27(1): 1-4.

LI L B, ZHU H J, LI Z H, et al. Fatigue analysis of deepwater semi-submersible platform based on crack propagation[J]. Journal of Jiangsu University of Science and Technology(Natural Science Edition), 2013, 27(1): 1-4. DOI: 10.3969/j.issn.1673-4807.2013.01.001 |

| [9] |

《海洋石油工程设计指南》编委会.

海洋石油工程FPSO与单点系泊系统设计[M]. 北京: 石油工业出版社, 2009: 372-385.

Editorial Board of Offshore Oil Engineering Design Guide. Design of offshore petroleum engineering FPSO and single point mooring system[M]. Beijing: Petroleum Industry Press, 2009: 372-385. |

| [10] |

龚顺风, 何勇, 金伟良. 单点系泊海洋导管架平台结构的疲劳寿命可靠性分析[J].

浙江大学学报(工学版), 2007, 41(6): 995-999.

GONG S F, HE Y, JIN W L. Fatigue life reliability analysis of single point mooring offshore jacket platform structures[J]. Journal of Zhejiang University (Engneering Science), 2007, 41(6): 995-999. DOI: 10.3785/j.issn.1008-973X.2007.06.025 |

| [11] | Offshore Standards. Position mooring: DNV-OS-E301[S]. Norway: Det Norske Veritas, 2008. |