0 引言

近年来,国际油价持续在低位徘徊,给油气钻探及装备制造企业带来了巨大挑战,如何缩短钻井周期,提高钻井效率,降低钻井综合成本已经成为当前钻井技术和装备发展的主要方向。深井和超深井(如塔里木山前区块)普遍存在设计井身深、套管负载重、钻井周期长以及井下事故多发等工程问题,使得油气钻探难度较大,钻井作业提速增效较为困难[1-3]。为此,先后开展了多项提速增效措施,由实施结果可知,在应用了高效钻头、动力钻具和井深结构优化等先进的钻井技术后[4-5],传统的三单根立柱钻井方式已经不能满足进一步提高钻机钻井效率的要求,尤其在深井和超深井作业时更为显著。在这种形势下,为进一步提高深井和超深井钻机作业效率,宝鸡石油机械有限责任公司研制出9 000 m四单根立柱高效钻机。提出采用四单根一立柱的模式进行顶驱钻井作业,其工程意义在于:使用四单根立柱进行钻井作业后,能显著降低钻机的起下钻频次,减少钻井泵的停泵时间,降低井下事故的发生,减少起下钻辅助时间,最终大大提高超深井钻井效率。笔者以9 000 m四单根立柱钻机为研究对象,重点阐述超深井四单根立柱钻机的关键技术与技术特点。

1 技术分析 1.1 总体方案由于四单根立柱钻机采用四单根一立柱的模式进行钻井作业,所以通常采用井架支脚低位布置的悬升式井架底座,其中井架有效高度较高,可满足靠放四单根立柱的要求。绞车滚筒采用大容绳量方案设计,钻机整体重心偏高,承受的水平作用载荷和风载荷相应较大。该类型钻机通常采用交流变频电驱动方式,并配备自动化管柱处理设备,以进一步提高起下钻作业效率。如:9 000 m四单根立柱钻机采用柴油发电机组作为主动力,驱动绞车、转盘和钻井泵的交流变频电机。配备“推扶式”自动化管柱处理系统,可以代替人工实现钻柱排放、管柱连接以及起下钻等作业机械化操作,缩短钻井辅助作业时间。

1.2 主要技术参数钻机名义钻深(ø127 mm钻杆):9 000 m;

最大钩载:6 750 kN;

绞车额定功率:2 200 kW;

提升系统绳系:7×8;

钻井钢丝绳直径:42 mm;

井架型式及有效高度:K型,57.5 m;

底座型式及钻台面高度:旋升式,12 m;

绞车额定功率:2 200 kW(3 000 hp);

钻井泵功率及台数:1 176 kW×3;

转盘开口直径:952.5 mm(37 ½ in);

主发电机组台数及容量:5×1 900 kVA。

1.3 技术难点分析相对于常规的三单根立柱钻机,四单根立柱钻机采用37.5 m四单根立柱代替常规三单根立柱作业。由于钻柱立根加长,在提高钻井效率的同时也带来了井架高度过高、四单根立柱难以靠放、井架整体稳定性差以及游动系统行程加长等诸多技术难题。

1.3.1 超高井架强度及稳定性难以保证为了满足四单根立柱靠放和钻井作业要求,并增加钻机整体稳定性,9 000 m四单根立柱钻机选用了支脚低位布置的加高K型井架[6-7],其有效高度由48.0 m增加到57.5 m,井架总长由56.5 m增加到66.0 m。井架超高超长,其整体重心也随之上移。

一方面,在井架起升工况下,由于主体重力增加,重心距井架支脚距离增大,井架整体起升力矩和起升钩载将增加[8],井架起升关键节点(如起升大绳作用点、起升滑轮连接处等)局部强度难以保证,井架主体立柱轴向及弯曲强度和轴心受压稳定性难以保证。另一方面,由于井架和钻柱立根迎风面积增大,当承受预期和非预期风载作用时,井架立根所承受的侧向风载荷也将相应增加,将导致井架承受的水平静力矩增加,井架底座抵抗载荷冲击和侧向倾覆稳定性难以保证。

1.3.2 四单根立柱难以实现稳定靠放和移位钻机的管柱立根通常由钻杆或钻铤单根以2节或3节对扣连接组成,立根的长度远大于钻柱的直径,属于典型的细长杆结构。当立根在钻机立根台上排放时,主要承受轴心受压载荷作用,其稳定性和刚度均较差,极易出现结构失稳破坏。当钻机由三单根立柱模式变更为四单根模式时,立根长度和质量均增加33%,钻杆截面和惯性矩未改变,其稳定性将进一步降低[9]。因而,四单根立柱的靠放和移位面临着如何实现稳定靠放,避免出现自身失稳破坏,如何控制立柱挠度和刚度,减小靠放变形量,以及如何实现方便的接头对扣操作等技术问题。

1.3.3 超长游车行程下的滚筒缠绳容量保障问题当采用四单根立柱作业时,由于钻柱立根长度加长,使得钻机游动系统起、下钻行程增大,游动部分的绳长增加33%,需要绞车容绳量相应增加。根据常规经验,为达到好的排绳效果, 在整个钻井作业过程中绞车滚筒缠绳不应超过第4层。并且,作为陆地作业钻机,9 000 m四单根钻机还应满足安装与运输要求,绞车和游吊系统重力和体积不能过大,因而造成四单根钻机绞车容绳量设计和滚筒排绳设计具有一定难度。

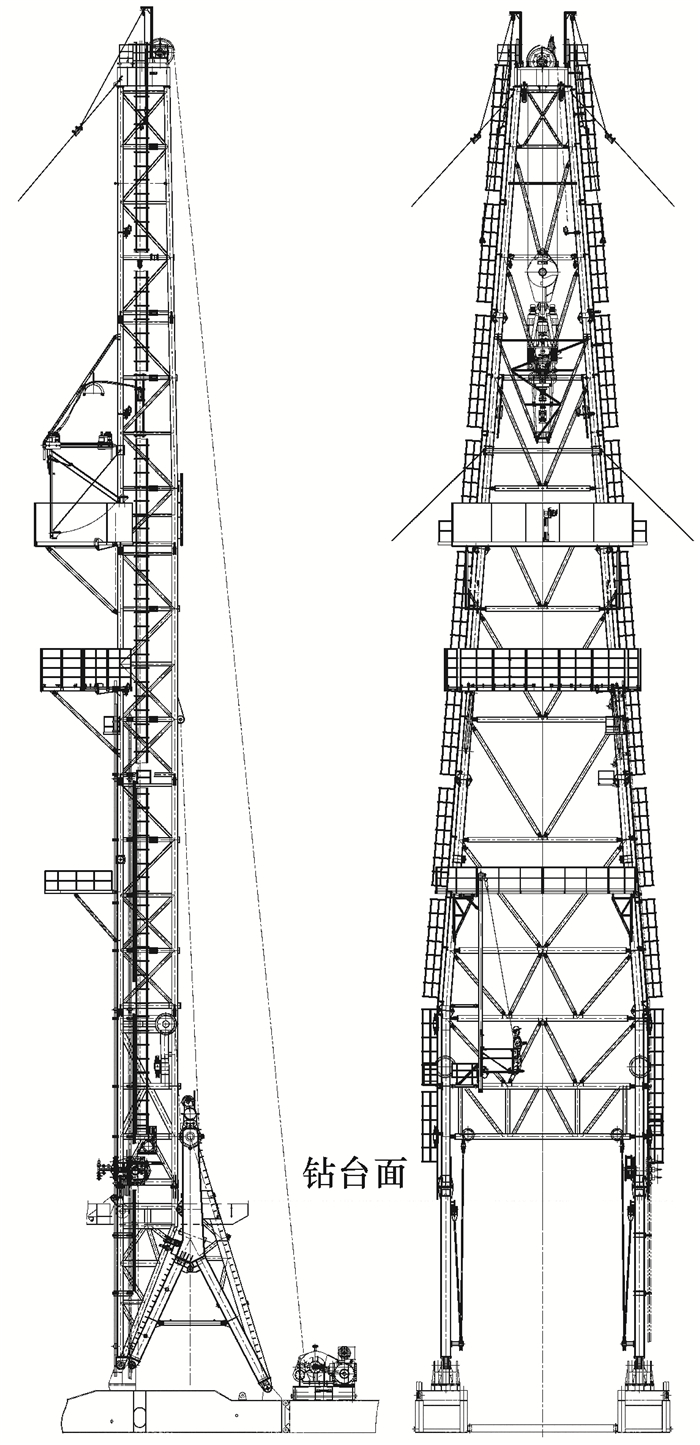

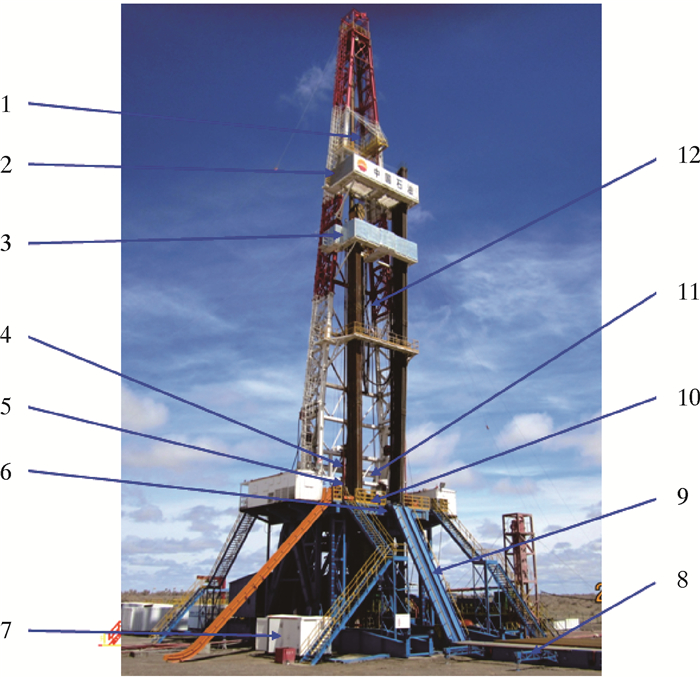

2 关键技术及创新点 2.1 超高K型井架设计技术为满足四单根作业的要求,考虑井架在起升和工作工况的强度和稳定性,超深井四单根立柱钻机通常采用超高的K型无绷绳井架结构,如图 1所示。与常规三单根井架相比,其主要特点在于:①井架有效高度较高,如9 000 m四单根钻机井架高度为57.5 m,可满足37.5 m四单根立柱的靠放和起下钻作业;②井架二层台和天车等位置较高,井架整体重心偏高,井架稳定性相对较弱;③井架主体和人字架自重较重,井架由水平位置整体起升时起升力矩较大;④井架所承受的立根风载和水平作用载荷较大,井架整体刚度和侧向稳定性相对较弱。因此,超深井四单根井架主要开展如下研究。

|

| 图 1 9 000 m四单根钻机井架示意图 Fig.1 Schematic diagram of 9 000 m four-joint stand derrick |

2.1.1 井架主体高强度材料的应用研究

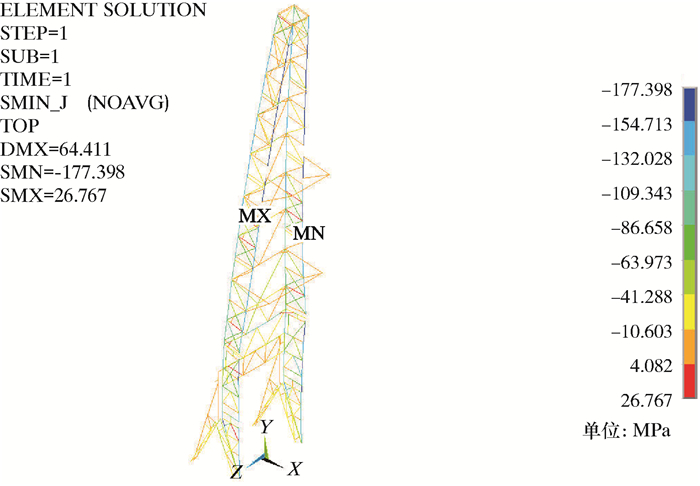

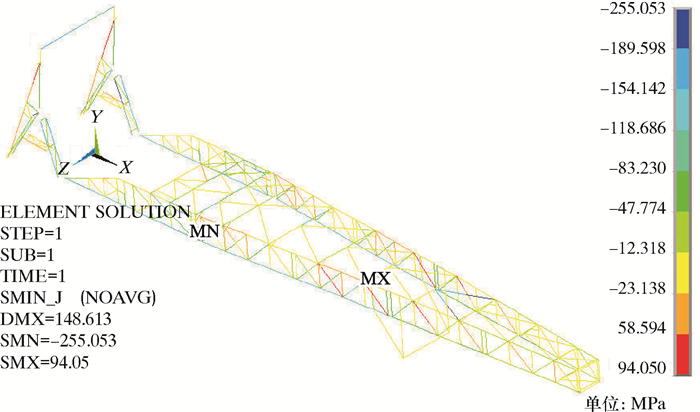

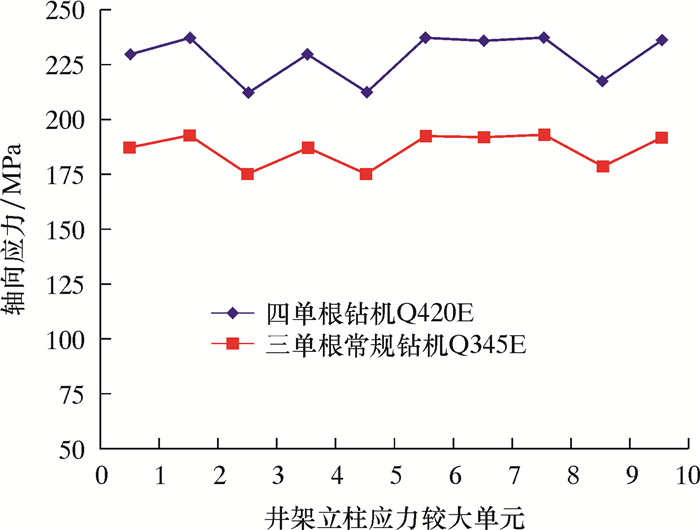

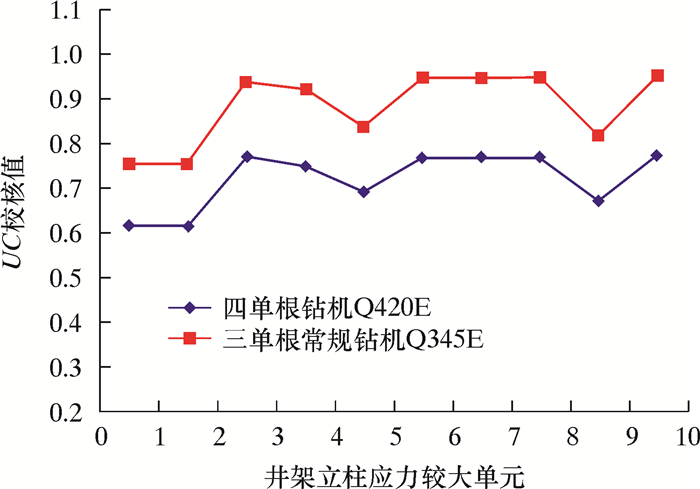

为有效降低井架主体重力,控制井架主体承载构件截面尺寸,井架通常采用高强度材料。如9 000 m四单根钻机井架主承载构件选用了高强度低合金钢Q420E材料[8]。通过有限元计算,在安全系数不变的情况下可相应提高材料的轴向和弯曲许用应力,增加轴向和弯曲的承载能力。同时,通过优化井架立柱的无支撑长度,优化立柱稳定性系数,以满足井架立柱轴向承载稳定性要求。图 2和图 3分别为井架工作与起升工况应力云图。图 4和图 5分别为9 000 m四单根钻机井架有限元计算结果统计对比。

|

| 图 2 井架工作工况应力云图 Fig.2 Stress distribution of the working condition of the derrick |

|

| 图 3 井架起升工况应力云图 Fig.3 Stress distribution of the lifting of the derrick |

|

| 图 4 钻机井架立柱轴向应力对比图 Fig.4 Comparison of axial stress of derrick column |

|

| 图 5 钻机井架立柱UC校核值对比图 Fig.5 Comparison of the UC check of the derrick column |

2.1.2 井架起升系统设计

相对常规三单根钻机井架,9 000 m四单根井架起升力矩增大34.6%。较大的起升载荷增大了井架起升风险和各个起升关键部件的设计难度。为此,该井架起升系统设计采取了多种措施降低起升钩载,如增加井架人字架高度,优化井架起升大耳位置,高支架设计为油缸可伸缩结构(见图 6),优化井架起升大绳、起升滑轮、起升连接件等关键部件及节点,局部加强井架关键承载构件等,从而确保井架起升工况下各环节强度和稳定性满足要求。

|

| 图 6 钻机井架高支架图 Fig.6 High bracket of the derrick |

2.1.3 井架整体刚度和稳定性控制

针对该类型井架整体重心较高,井架本体和立根承受的风载较大,井架侧向水平静力矩较大的特点,调整井架主体立柱截面,加强井架背横梁对井架主立柱的约束。在满足运输的前提下,合理增加井架单片前后间距尺寸和井架左右开裆尺寸,增强井架整体抗扭抗侧向倾覆的能力,实现对井架整体变形控制。图 7所示为常规9 000 m井架和四单根井架变形对比图。由有限元模拟分析可知,井架整体变形增加量可控制在50%以内,如图 8所示。

|

| 图 7 井架整体变形量柱状对比图 Fig.7 Comparison of the overall deformation of the derrick |

|

| 图 8 三单根与四单根井架整体变形对比图 Fig.8 Comparison of the overall deformation of three-joint stand and four-joint stand derricks |

2.2 四单根立柱稳定靠放与移位技术

立根加长所带来的主要问题:稳定性较差,难以靠放;挠度增加,钻柱变形大;重力增加,立根移位困难;扰动较大,对扣困难等。为解决这些问题,分别选取不同规格的钻杆和钻铤进行移位与靠放过程仿真分析。

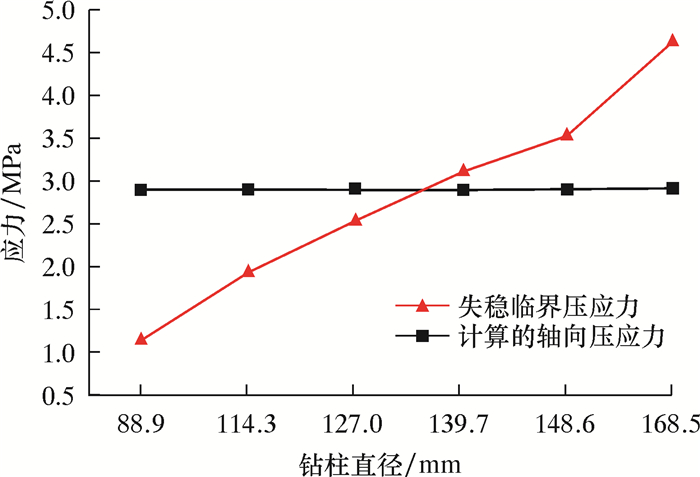

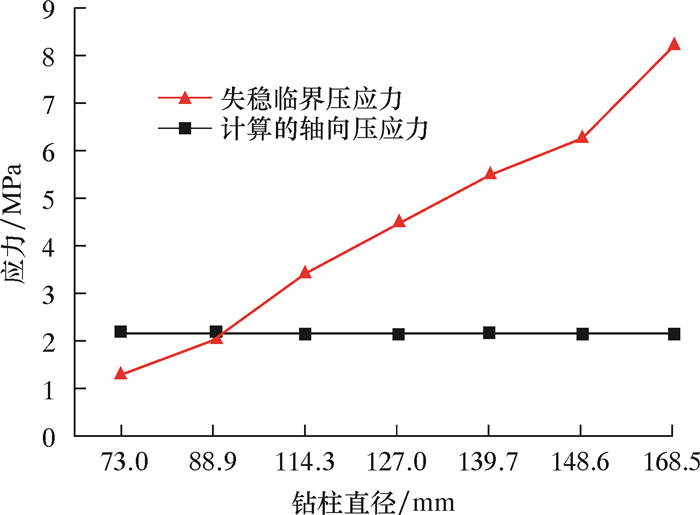

通过对比稳定性临界应力(见图 9和图 10),可将钻柱立根划分为直径大于等于127 mm和小于127 mm两种类型。对于直径大于等于127 mm的钻杆和ø120.7 mm(4¾ in)钻铤,由于其具有足够的稳定性,可以按四单根的方式正常靠放在井架二层台处,但需增设立根中间支撑结构,以约束立根较大的中部变形,保证其安全靠放。对于直径小于127 mm的钻杆和钻铤,由于其实际轴向受压应力大于稳定性临界应力,无法实现四单根的稳定靠放,需采用悬挂方式进行排放,或接三单根或二单根靠放在井架腰部支撑台上。表 1为不同规格钻柱稳定靠放分析结果。

|

| 图 9 不同规格钻杆四单根立柱临界压应力 Fig.9 Critical compressive stresses of four-joint stand with different drill pipe specifications |

|

| 图 10 不同规格钻杆三单根立柱临界压应力 Fig.10 Critical compressive stresses of three-joint stand with different drill pipe specifications |

| 钻柱 | 二单根 | 三单根 | 四单根(无支撑) | 四单根(有支撑) |

| ø73.0 mm钻杆 | Y | Y | ||

| ø88.9 mm钻杆 | Y | Y | ||

| ø114.3 mm钻杆 | Y | Y | ||

| ø120.7 mm钻铤 | Y | Y | ||

| ø120.7 mm钻杆 | Y | Y/N | Y | |

| ø139.2 mm钻杆 | Y | Y | ||

| ø149.2 mm钻杆 | Y | Y | ||

| ø158.8 mm钻铤 | Y | Y | ||

| ø168.3 mm钻杆 | Y | Y | ||

| 注:“Y”表示建议选用。 | ||||

对于四单根立柱进行移位模拟。优化立根台和二层台排放立根区域,减小四单根立根的靠放角度和最大推移角度,实现减小操作人的实际推扶力,改善四单根立根的移位操作。表 2为各种类型钻柱从井口中心移到立根台受力分析结果。

| 钻柱规格 | 钻杆 | 钻铤 | |||

| 5 in | 5 ½ in | 8 in | 10 in | ||

| 钻杆单重/(N·m-1) | 290 | 326 | 2 235 | 3 620 | |

| 三单根立柱重力/N | 8 120 | 9 128 | 62 580 | 101 360 | |

| 四单根立柱重力/N | 10 730 | 12 062 | 82 695 | 133 940 | |

| 三单根立柱最大推力/N | 730 | 821 | 3 126 | 4 280 | |

| 四单根立柱最大推力/N | 724 | 814 | 3 099 | 4 244 | |

2.3 适应四单根立柱作业的绞车容绳与排绳技术

(1) 在9 000 m钻机中使用EEIP强度级别直径42 mm的钻井钢丝绳取代现有的EIP级直径45 mm的钻井钢丝绳。钢丝绳结构由6×21S-IWRC优化为6×26WS-IWRC。经计算,在提升最大钻柱重力和最大钩载时钻机绞车所需的快绳拉力分别为333和640 kN,而EEIP级直径42 mm的钢丝绳理论最小破断拉力为1 340 kN,满足API9B规范3.0和2.0的设计安全系数要求。该钢丝绳直径小,强度、柔韧性却更好,有利于绞车滚筒的排绳布置。

(2) 为增大滚筒容绳量,在绞车滚筒直径不变的情况下,适当增加绞车滚筒长度(9 000 m钻机滚筒增加220 mm), 即可满足四单根起下钻作业和井架起升容绳要求。并且此时钻机快绳倾角为0°51′36″,较常规90DB钻机的快绳倾角0°53′35″有所减小,更有利于排绳。

相对于滚筒直径增大的方案,适当增加滚筒长度既可避免因滚筒直径增大引起的绞车轮廓、重力和盘刹尺寸增加,有利于安装运输,又可保持绞车主减速箱传动比不变,保证了9 000 m钻机绞车的互换性。

2.4 提高四单根钻机实际作业效率的综合保障技术钻机的起、下钻行程包括加速段、高速段和减速段, 四单根立柱的应用相对三单根立柱使游动系统行程增加33%, 所增加的行程为高速运行区段。改善钻机提升系统性能,优化电控系统参数,绞车每台主电机采用2台西门S120系列900 kW的变频器控制,大大提升电机瞬间加速能力,从0~2 000 r/min加速时间只需8 s,使游动系统高速运行时间加长, 提高起下钻效率。

设计开发适应四单根立柱作业的“推扶式”GC4L1自动化管柱处理系统,如图 11所示。通过动力猫道、铁钻工、钻台面机械手、缓冲机械手、二层台排管机械手等设备,实现地面管柱单根输送、立根建立、立根推移、二层台排放、上卸扣等机械化操作。有效的降低钻井辅助时间,提高钻井作业效率。

|

| 图 11 四单根立柱腰部有支撑侧向变形图 Fig.11 Schematic diagram of GC4L1 pipe handling system 1—二层台机械手;2—弹簧指梁二层台;3—三层台;4—缓冲机械手;5—铁钻工;6—钻台机械手;7—综合液压站;8—液压排管架;9—动力猫道;10—气动卡瓦;11—副司钻房;12—液压吊卡。 |

3 实际作业效率的对比分析

针对9 000 m四单根立柱钻机在新疆塔里木地区成功完成4口超深井钻井作业,每口井平均钻井深度约为7 379 m,平均完钻时间361.5 d。具体作业见表 3。

| 井位名称 | 实钻深度/m | 完成时间/d | 综合提速/% |

| 大北305井 | 7 515 | 483 | 18.00 |

| 克深10井 | 6 468 | 458 | 23.97 |

| 富源104井 | 7 864 | 267 | 17.09 |

| 跃满802井 | 7 670 | 234 | 17.09 |

由现场实测数据可知,与三单根立柱相比,四单根立柱钻井模式对于提高超深井钻机钻井效率非常显著。主要体现在3个方面:①采用四单根立柱取代三单根立柱作业,可减少钻柱起下钻上卸扣次数,节约辅助作业时间约10%,尤其对于深井钻机在到达目标储层之前大井眼钻井过程中较为明显。②通过改善绞车提升性能,使钻机起、下钻时钻柱高速运行段加长,提高起、下钻作业效率。由现场应用可知,四单根立柱较三单根立柱起下钻效率提高9.3%。③钻机配套四单根立柱管柱自动处理系统已在塔里木油田跃满802井钻井施工中得到成功应用。由现场作业情况可知,四单根立柱钻机在配装管柱自动处理系统后,起下钻速度(综合提速)比人工传统模式处理四单根立柱提高6.9%。

综合以上提速措施分析,在采用“四单根立柱”作业模式和配装“管柱自动处理系统”后,四单根立柱钻机相对于人工常规操作三单根立柱钻机,其钻井综合作业效率最高提速23.97%,平均提速19.00%,综合提效效果显著。

4 结束语四单根立柱超深井钻机首次提出并实现了“四单根一立柱”钻井模式。通过9 000 m四单根钻机在塔里木山前地区的成功应用,充分说明了四单根一立柱的钻井模式可有效降低钻井起下钻的频次,减小辅助作业时间,提高钻机起、下钻速度,实现综合钻井效率的提高,是现阶段油田深井和超深井钻井作业实现提速增效的有效实施手段之一。“四单根立柱作业”配套“管柱自动化处理系统”提速效果显著,平均提高综合起下钻效率19.00%,可减少操作人员1~2人,降低钻井综合成本。四单根立柱作业模式可在7 000~12 000 m深井和超深井以及复杂井的钻探工程中进行推广应用。

| [1] |

王进全. 关于我国石油钻机技术的现状及其研发思考[J].

石油机械, 2006, 34(1): 7-10.

WANG J Q. Current situation of China's oil drilling rig technology and consideration of its research and development[J]. China Petroleum Machinery, 2006, 34(1): 7-10. DOI: 10.3969/j.issn.1001-4578.2006.01.002 |

| [2] |

邢永明. 深井钻井提速综合配套技术在塔河油田的应用[J].

内蒙古石油化工, 2009(3): 71-72.

XING Y M. Application of comprehensive supporting technology for deep well drilling speed increase in Tahe oilfield[J]. Inner Mongolia Petrochemical Industry, 2009(3): 71-72. DOI: 10.3969/j.issn.1006-7981.2009.03.033 |

| [3] |

汪海阁, 郑新权. 中石油深井钻井技术现状与面临的挑战[J].

石油钻采工艺, 2005, 27(2): 4-8.

WANG H G, ZHENG X Q. Status quo and faced challenges of deep well drilling techniques of petrochina[J]. Oil Drilling & Production Technology, 2005, 27(2): 4-8. DOI: 10.3969/j.issn.1000-7393.2005.02.002 |

| [4] |

王成岭, 李作宾, 蒋金宝, 等. 塔河12区超深井快速钻井技术[J].

石油钻探技术, 2010, 38(3): 17-21.

WANG C L, LI Z B, JIANG J B, et al. Fast drilling technology on ultra-deep wells in block-12, Tahe oilfield[J]. Petroleum Drilling Techniques, 2010, 38(3): 17-21. DOI: 10.3969/j.issn.1001-0890.2010.03.004 |

| [5] |

李悦, 李玮, 许兴华, 等. 塔里木山前地区超深井钻井提速技术研究[J].

中州煤炭, 2016(7): 133-136.

LI Y, LI W, XU X H, et al. ROP enhancement techniques in ultra-deep exploratory wells in the piedmont area of Tarim Basin[J]. Zhongzhou Coal, 2016(7): 133-136. |

| [6] |

罗超, 龚惠娟. 国内超深井钻机技术现状与发展建议[J].

石油机械, 2007, 35(2): 45-47.

LUO C, GONG H J. Status quo of domestic drilling rig for ultra-deep well and the suggestion about its development[J]. China Petroleum Machinery, 2007, 35(2): 45-47. DOI: 10.3969/j.issn.1001-4578.2007.02.014 |

| [7] |

张益, 张友会, 覃建, 等. 9000 m四单根立柱超深井钻机井架研制[J].

机械工程师, 2017(10): 27-29.

ZHANG Y, ZHANG Y H, QIN J, et al. Development of mast in 9000 m four-single stand super-deep drilling rig[J]. Mechanical Engineer, 2017(10): 27-29. DOI: 10.3969/j.issn.1002-2333.2017.10.009 |

| [8] |

颜岁娜, 张益, 张友会, 等. 四单根立柱钻机钻柱靠放分析[J].

石油机械, 2016, 44(11): 14-18.

YAN S N, ZHANG Y, ZHANG Y H, et al. Racking stability analysis on 4-joints stand[J]. China Petroleum Machinery, 2016, 44(11): 14-18. |

| [9] |

张益, 陈思祥, 张友会, 等. ZJ90_6750DB_S四单根立柱高效钻机关键技术研究[J].

机械工程师, 2017(7): 117-119.

ZHANG Y, CHEN S X, ZHANG Y H, et al. Development of ZJ90/6750DB-S four single column in ultra-deep drilling rig[J]. Mechanical Engineer, 2017(7): 117-119. DOI: 10.3969/j.issn.1002-2333.2017.07.051 |