2. 常州大学石油工程学院

2. School of Petroleum Engineering, Changzhou University

0 引言

近年来,随着勘探开发领域向复杂地层扩展,钻井工程也面临重大的挑战,尤其钻遇深部坚硬地层时将会面临钻速过慢及钻头寿命缩短的问题[1-4]。如国内西北、西南、东北和鄂北油气勘探钻井区块下部小井眼(ø149 mm)硬地层钻速慢,同时上述区块水平井和定向井长井段存在托压问题。国外沙特阿美油气钻井区块Pre-Khuff层段为钻井目的层,以页岩、粉砂岩和泥砂岩为主,该层段地层坚硬,也存在机械钻速慢(0.5~2.0 m/h)和加压困难等问题;井下温度达170 ℃以上,存在H2S、CO2气体腐蚀等不利条件。针对上述问题,有必要在上述区块相应层段探索一种新的钻井提速方法,以缩短钻井周期,降低钻井成本。上述区块大多为深井、小井眼,同时机械钻速低,有提速需求,而液动射流冲击器可与PDC钻头及螺杆配合钻井,不受井深限制,适用于深井和超深井提速。

关于液动射流冲击器,国内外相关人员已经进行了大量研究,如前苏联的阀式冲击器,使用深度为2 400.0~2 700.0 m,主要应用于固体矿钻[5];美国的SDS digger,其使用深度达到了4 353.2 m并进行了现场试验[6];德国、澳大利亚的阀式冲击器虽然也进行了现场试验,但并没有普及[7-8];我国的YZX系列冲击器使用深度为5 118.2 m,主要用于科学钻探。现有冲击器在高温高压固相钻探时存在以下问题:提速的同时射流元件易破坏,缸体密封结构失效,元件压盖结构易松动等。鉴于此,笔者对现有射流冲击器进行改进,并使之与PDC钻头相配合,以期为上述油气钻井区块提供一种钻井提速新方法。

1 液动射流冲击器及其改进液动射流冲击器以流体作为工作介质,通过冲击器的射流元件产生按一定频率变化的射流,形成冲击器腔体内不同部位的压力变化,从而推动活塞与冲锤上下往复运动,将流体能量转化为机械能量。

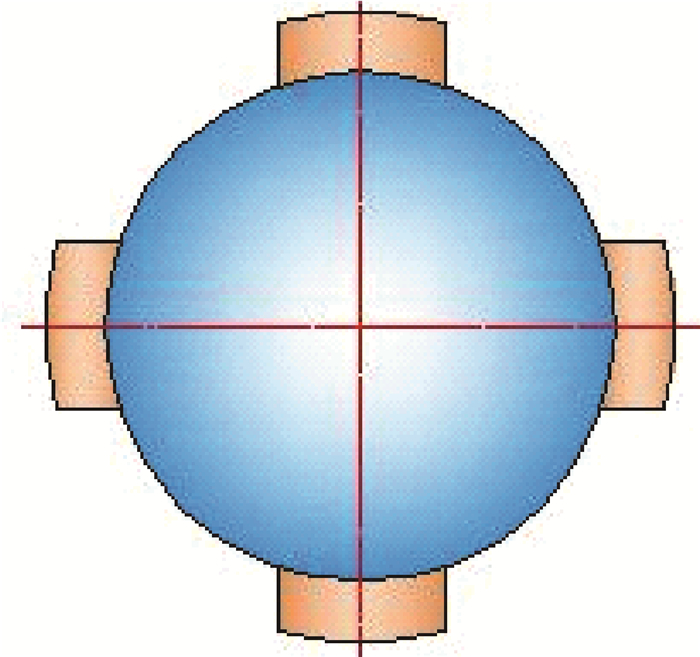

液动射流式冲击器基本结构主要有控制机构Ⅰ、动力机构Ⅱ和功率传递机构Ⅲ,如图 1所示。

|

| 图 1 液动射流式冲击器结构示意图 Fig.1 Schematic diagram of the hydraulic jet impactor 1—上接头;2—射流元件;3—缸体;4—活塞;5—冲锤;6—外筒;7、9—砧子;8—八方套。 |

上接头与钻铤连接,砧子与钻头连接。钻井液循环时,冲锤冲击砧子,砧子将冲击能量传递给钻头。钻压和扭矩经钻铤通过冲击器筒体和八方套传递给钻头。砧子可以在八方套内上下滑动。在与射流元件连接的压盖上设计有分流孔, 使流体的一部分不参与冲击器工作,流体分流后直接参与井内循环。

利用射流元件附壁原理,使钻井液交替从缸体上下腔进出,从而使活塞上下运动,并带动冲锤冲击砧子,砧子可以在八方套内上下滑动,并将冲击能量传递给钻头,钻压和扭矩经钻铤通过冲击器筒体和八方套传递给钻头。这样就实现了轴向产生高频动载冲击,径向带动钻头回转切削复合破岩,提高破岩效率。液动射流冲击器配合PDC钻头使用,不影响钻井液循环,适用于4级以上地层直井、定向井及水平井钻井提速[9-10]。

笔者根据应用时存在的问题以及现场特点,对液动射流冲击器进行以下几方面的改进。

1.1 元件改进 1.1.1 射流元件射流元件是冲击器内最关键、对材料耐冲蚀磨损要求最高的部件,一般要求所有过流腔体表面都应具有很高的硬度。其中两侧板整体采用合金工具钢,上下盖板内侧为硬质合金板,劈尖整体采用硬质合金。通过在射流元件合金表面涂活化剂,连接侧翼、劈尖和底板后,放入压力炉加温,促使接触面的硬质合金材料活化,两个零件之间产生材料晶相置换,冷却后,两零件连接处就变成一个整体。这样就增强了射流元件的整体强度,可大大延长其使用寿命。该工艺的优点是:连接面无缝隙,无添加材料,连接强度高;剪切应力均匀分散,避免了悬臂梁根部集中受力,使射流元件受力状况得到明显改善。

具体改进方法:①基体材料在高温、高压下交结成射流元件上、下及侧板外形,并将各面磨平;②将合金板线切割出元件结构尺寸;③整体线切割元件内腔;④磨平各面并整体组装后车出外圆。

合金射流元件出现最多的问题就是侧板的侧翼根部折断,硬质合金材料虽具有硬度高、耐磨、强度、耐热和耐腐蚀等优良性能,但其脆性也尤为突出,尤其是在销钉孔密集的情况下。因此要严格控制加工质量和加工精度。因为加工质量稍有偏差就容易产生隐形裂纹,射流元件在冲击器高频率、大冲击功的反复冲击下容易产生碎、断等问题。因此,一方面对射流元件结构进行优化,即加固射流元件根部,优化销钉孔布局,并减少应力集中的销钉孔数量;另外加大射流元件侧翼根部宽度,这样可提高侧翼强度。

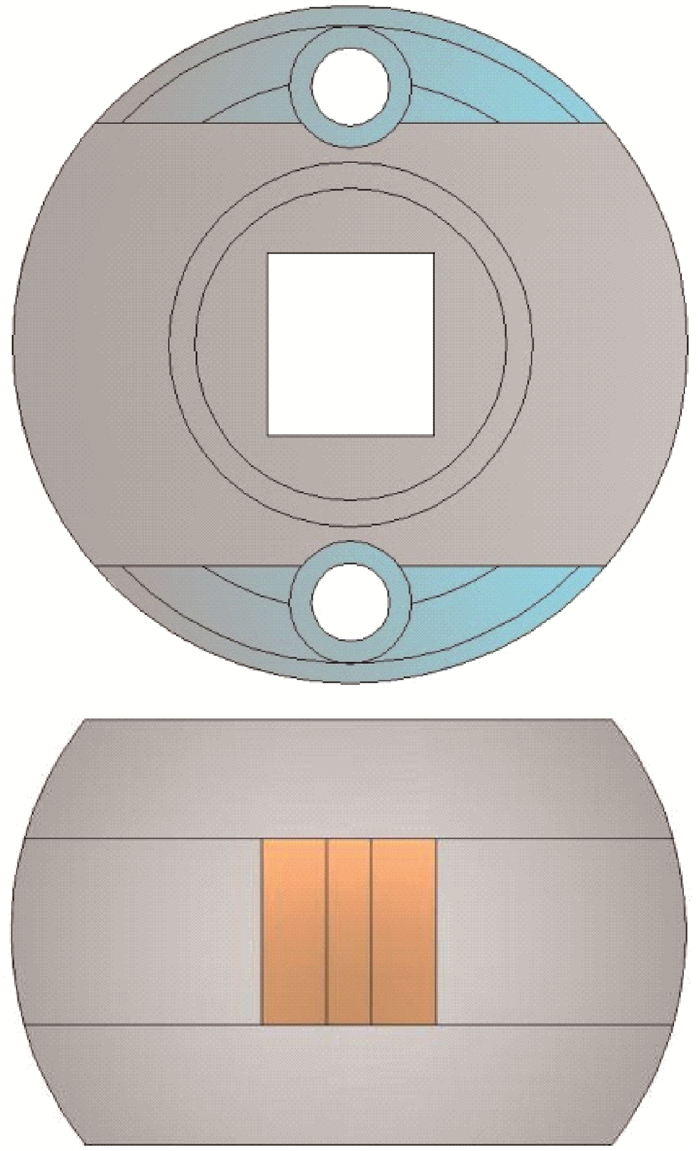

1.1.2 砧子结构改进对砧子结构进行了优化(见图 2),具体改进方法为:①在结构上消除设计尖角,以避免出现应力集中点,形成如图 2所示的圆顶增厚结构。②材料性能上,一是通过严格控制原材料性能和热处理,避免枝晶偏析组织缺陷,使砧子的强度达到设计要求及标准值;二是通过增加材料厚度来提高材料强度和冲击吸收功。

|

| 图 2 砧子结构优化图 Fig.2 Optimized hammering block structure |

1.1.3 增设导向块并进行弧面设计

在冲锤上增加一组导向块,增加对冲锤的支撑和扶正,在导向块上增设滚轮(见图 3),减小冲锤往复运动摩擦阻力。将冲锤上的导向块与外管配合面设计为弧面(见图 4),这样比平面接触摩阻小,比滚轮设计更易于加工。

|

| 图 3 滚轮设计 Fig.3 Wheel design |

|

| 图 4 导向块弧面设计 Fig.4 Guide block arc surface design |

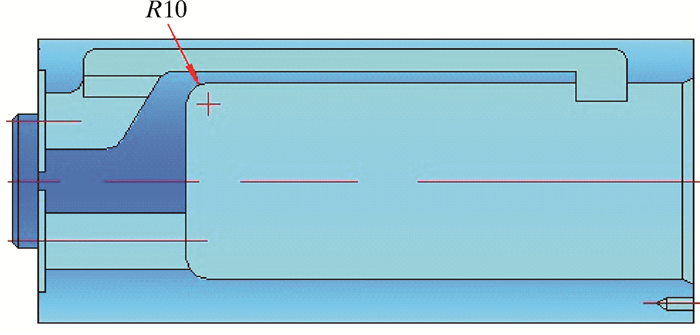

1.2 缸体优化设计 1.2.1 缸体结构优化

通过分析,内壁出现断裂和掉块的缸体均为内圆带退刀槽结构,导致缸体下腔返水道处壁厚超薄,仅为4.0 mm。铸造过程中,该处壁厚无法留出铸造余量,有0.5 mm左右的尺寸误差,使该处壁厚进一步减薄为3.5 mm左右,强度严重不足。为此,对缸体内壁根部的应力集中点采取补强手段,取消了缸体内圆根部的退刀槽,同时将缸体内圆根部圆角半径由R4增大到R10,从而提高了应力集中点的强度,如图 5所示。

|

| 图 5 底部圆角R10的缸体 Fig.5 Cylinder with the bottom fillet of R10 |

1.2.2 优选铸造缸体材料

对铸造缸体的材料进行优选和配制,主要分低碳高合金HHD材料、高碳低合金H13材料和中碳中合金HHD材料。低碳高合金钢虽然具有最高的抗磨性和塑韧性,但其铸造性很差,容易在缺陷或者焊接处发生开裂;高碳低合金钢H13铸造性和耐磨性很好,但其塑韧性在一定程度上低于前者;中碳中合金钢铸造性能介于两者之间,但其耐磨性不及前两者。3种缸体材料性能见表 1。

| 缸体材料 | 高合金钢HHD | 低合金钢H13 | 中合金钢HHD |

| 材料类型 | 高纯净电渣重熔钢 | 槽钢+铁合金冶炼 | 德国进口超纯净钢 |

| 毛坯含S质量分数/% | ≤0.010 | 0.026 | 0.007 |

| 毛坯含P质量分数/% | 0.020 | 0.034 | 0.013 |

| 缩孔疏松等级 | 5级以上 | 2级 | 4~5级 |

| 真空热处理硬度/HRC | 48 | 53 | 46 |

| 表面处理硬度/HV | 1 080 | 1 100 | 2 280 |

| 表面处理深度/mm | 0.08 | 0.11 | 0.13 |

根据以上分析,高碳低合金钢H13具有较好的铸造流动性和耐磨性,其铸造后缸体的性能有望得到大幅度提高,其铸造等级远远高于其他两种材料,而H13本身的机械强度已较高,热处理硬度也达到设计要求,能够满足石油钻井要求。

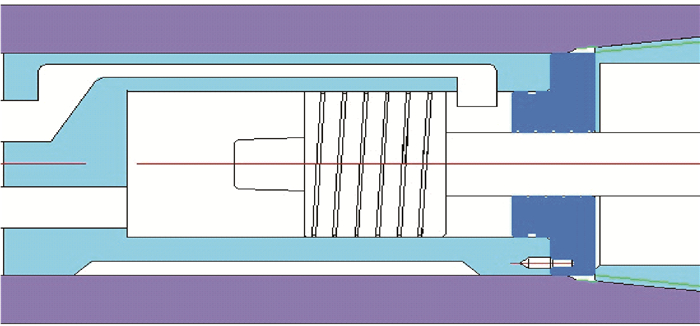

1.2.3 运动副金属密封设计活塞与缸体之间、活塞杆与缸盖间采用螺旋槽非接触密封,不但可以减小活塞杆与缸盖间的摩擦力,有效实现密封,而且大大简化了密封结构。密封设计改进如图 6所示。

|

| 图 6 密封设计改进 Fig.6 Seal design improvement |

1.2.4 元件压盖结构优化

如图 7所示,元件压盖与元件配合处过流断面为圆形,射流元件与元件压盖配合处过流断面为矩形,且圆形面积大于矩形面积,流体从圆形断面流向矩形断面时,部分流体在射流元件上端面产生涡流,加速了元件及元件压盖配合面的冲蚀。

|

| 图 7 元件压盖与射流元件等过流断面配合图 Fig.7 Cross-flow cross-section of component gland and jet element |

将元件压盖由圆形改为矩形,且与元件配合处的矩形面积相等,形成等过流断面配合。采用这种配合方式,当流体从元件压盖流经射流元件时,消除了原来的阶梯形过渡,可避免在元件端面产生涡流,减小甚至避免冲蚀。元件压盖与射流元件配合面采用镀铬表面处理技术,可提高钻井液固相对二者配合面的抗冲蚀能力。

对元件压盖结构优化后的冲击器进行了钻井液环境下的台架寿命验证试验,试验寿命共计138 h。试验中该处密封良好,未见明显冲蚀痕迹。

2 现场应用将改进后的液动射流式冲击器在玉北8井进行了旋冲钻井,钻进层位是四开ø215.9 mm井眼志留系依木干他乌组,入井井段6 724.83~6 734.40 m。该层位机械钻速很慢,日进尺不足10 m,提速需求迫切。因此调整破岩方式,利用液动射流冲击器施加于钻头的轴向周期作用力,由单纯PDC切削破岩转为冲击体积破碎方式。

2.1 冲击器性能参数确定综合考虑地层抗压强度、PDC钻头剪切破岩方式、金刚石复合片耐冲击性能、钻井液密度(1.7 g/cm3)、现场钻井液排量(20 L/s)和泵压(不超过23 MPa)等条件,同时兼顾冲击器工作频率和工作寿命,结合室内性能试验结果,进行了活塞行程、分流孔直径以及锤质量的优选,具体参数见表 2。

| 排量/(L·s-1) | 行程/mm | 锤质量/kg | 分流孔直径/mm | 冲击力/kN | 冲击功/J | 冲击频率/Hz |

| 20 | 15 | 45 | 9 | 70 | 230 | 8.5 |

| 21 | 15 | 45 | 9 | 75 | 255 | 9.0 |

| 22 | 15 | 45 | 9 | 80 | 285 | 9.5 |

2.2 应用过程

现场钻井作业具体参数如表 3所示。其中钻具组合如下:ø215.9 mm(8 1/2 in)PDC钻头+YSC-178型液动射流冲击器+411×4A10+159.0 mm钻铤×21根+双向震击器+ø159.0 mm钻铤×2根+ø127.0 mm钻杆+ø139.0 mm钻杆。

| 参数 | 数值 |

| 钻压/kN | 60~110 |

| 转盘转速/(r·min-1) | 65 |

| 排量/(L·s-1) | 20~21 |

| 密度/(g·cm-3)> | 1.68~1.69 |

| 油水比 | 88/12 |

| 泵压/MPa | 20.0~21.5 |

| 含砂质量分数/% | <0.2 |

| 黏度/s | 68~78 |

施工过程如下:

(1) 2015年3月3日12:00—14:00第1次入井,液动射流冲击器井口测试,3月4日5:30下钻完接方钻杆循环探底;6:10开始井底造型,6:50造型结束,开始正常钻进,初始井深6 724.82 m。

(2) 3月5日21:00,钻至6 734.40 m时出现快钻,气测值异常,停止钻进,开始地质钻井液循环。23:30循环结束,开始起钻,决定取心;起出后冲击器外观良好,钻头冠部齿磨损,钻头外径215.0 mm。

(3) 3月9日冲击器第2次入井,配套钻头为DBS公司生产的FX54型号PDC钻头,3月10日7:20开始循环划眼,11:20下钻到底造型,12:20造型结束,开始正常钻进,初始井深6 740.40 m。

(4) 3月18日16:00起钻完,冲击器外观完好。钻头主切削齿严重磨损,钻头外径缩小到215.1 mm。

2.3 提速效果分析钻进井段6 724.82~6 734.40 m,冲击器入井时间73 h,井下工作时间42 h,其中纯钻时31.97 h,总进尺9.58 m,平均机械钻速0.30 m/h,地层为志留系依木干他乌组。上趟钻应用同型号钻头,同样地层总进尺9.63 m,纯钻时45.94 h,平均机械钻速0.21 m/h。使用冲击器与岩性、钻头、钻井参数基本相同、不用冲击器的上趟钻相比,钻速明显加快,机械钻速提高42.9%;在进尺基本相同的情况下,纯钻时间缩短14 h,其与常规钻井方式对比如表 4所示。

| 钻进方式 | 钻进井段/m | 进尺/m | 钻时/h | 平均机械钻速/ (m·h-1) | 提速效果/% |

| 转盘 | 6 715.18~6 724.81 | 9.63 | 45.94 | 0.21 | 42.9 |

| 冲击器 | 6 724.82~6 734.40 | 9.58 | 31.97 | 0.30 | 0.0 |

2.4 其他地区应用

在石炭系上部将射流冲击器+江钻PDC钻头(ø215.9 mm KM1662DTR、ø215.9 mm KM1662DRY)组合方式进行应用,取得了良好的提速效果,平均机械钻速达到4~7 m/h,比上趟钻牙轮钻头机械钻速有较大幅度的提高。因此,在石炭系上部使用射流冲击器+PDC模式完全合理,但在下部的使用工具需进一步优化。

截至目前,射流冲击器已在国内外钻井区块应用近百井次,平均提速40%以上,工作寿命稳定在120 h以上,在白30井工作时间达150 h。

3 结论(1) 改进的液动射流冲击器有以下优点:在钻进时可自动工作,钻头提离井底则停止工作;参数可调,适于直井、水平井及定向井提速及降摩减阻,失效后可继续钻进。

(2) 改进后的液动射流冲击器与常规钻井相比,提速达到42.9%,在进尺基本相同的情况下,纯钻时间缩短14 h,说明其具备推广价值。

(3) 液动射流冲击器从配合牙轮钻头拓展到配合PDC钻头,应用井型从直井、定向井及水平井钻井提速拓展到水平井、定向井降摩减阻防托压,井下工作寿命也稳步延长,值得进一步深入研究。

| [1] |

王兴武, 赵国顺, 孙雪, 等. 巴楚探区深井钻井难点分析与技术对策[J].

石油钻采工艺, 2011, 33(3): 1-4.

WANG X W, ZHAO G S, SUN X, et al. Technical countermeasures and analysis on deep well drilling difficulties in Bachu exploration block[J]. Oil Drilling & Production Technology, 2011, 33(3): 1-4. DOI: 10.3969/j.issn.1000-7393.2011.03.001 |

| [2] |

张毅, 翟应虎, 孙腾飞, 等. 大港油田深井钻速提高研究[J].

电子测试, 2014(11): 39-41.

ZHANG Y, ZHAI Y H, SUN T F, et al. The study of improving drilling rate in deep wells of Dagang oilfield[J]. Electronic Test, 2014(11): 39-41. |

| [3] |

王孝山, 雷新超, 贾凤龙, 等. KQT构造深层井段钻井提速技术研究[J].

海洋石油, 2016, 36(4): 81-87.

WANG X S, LEI X C, JIA F L, et al. Study on the technology for increasing drilling rate in deep well at KQT structure[J]. Offshore Oil, 2016, 36(4): 81-87. DOI: 10.3969/j.issn.1008-2336.2016.04.081 |

| [4] |

李思琪, 闫铁, 李玮, 等. 高频扭转冲击器的PDC钻头适用性研究[J].

石油矿场机械, 2015, 44(5): 22-25.

LI S Q, YAN T, LI W, et al. Research on PDC drill bit applicability of high-frequency torsional impactor and field application[J]. Oil Field Equipment, 2015, 44(5): 22-25. |

| [5] |

张仁龙, 钱德儒, 王磊, 等. 冲击器井下监测系统研究[J].

现代商贸工业, 2013, 25(14): 194-196.

ZHANG R L, QIAN D R, WANG L, et al. Research on impactor downhole monitoring system[J]. Modern Business TradeIndustry, 2013, 25(14): 194-196. DOI: 10.3969/j.issn.1672-3198.2013.14.107 |

| [6] |

索忠伟, 王甲昌, 张海平, 等. 旋冲钻井在塔河工区超深井段的应用[J].

石油钻采工艺, 2013, 35(4): 44-46.

SUO Z W, WANG J C, ZHANG H P, et al. Application of rotary percussion drilling on the super deep section in Tahe Field[J]. Oil Drilling & Production Technology, 2013, 35(4): 44-46. DOI: 10.3969/j.issn.1000-7393.2013.04.010 |

| [7] |

索忠伟, 曾义金, 陶兴华, 等. 射流冲击器仿真分析研究现状及发展趋势[J].

西部探矿工程, 2009, 21(4): 76-79.

SUO Z W, ZENG Y J, TAO X H, et al. Research status and development trend of jet impactor simulation analysis[J]. West-China Exploration Engineering, 2009, 21(4): 76-79. DOI: 10.3969/j.issn.1004-5716.2009.04.025 |

| [8] |

付加胜, 李根生, 田守嶒, 等. 液动冲击钻井技术发展与应用现状[J].

石油机械, 2014, 42(6): 1-6.

FU J S, LI G S, TIAN S C, et al. The current development and application of hydraulic percussion drilling technology[J]. China Petroleum Machinery, 2014, 42(6): 1-6. DOI: 10.3969/j.issn.1001-4578.2014.06.001 |

| [9] |

陶兴华. 液动射流式冲击器工作数学模型建立[J].

石油钻探技术, 2005, 31(1): 44-47.

TAO X H. Mathematical model establishment of hydraulic jet impactor[J]. Petroleum Drilling Techniques, 2005, 31(1): 44-47. DOI: 10.3969/j.issn.1001-0890.2005.01.014 |

| [10] |

周祥林, 张进双, 王磊, 等. 麦盖提区块钻井关键技术研究及应用[J].

探矿工程, 2015, 42(3): 1-5.

ZHOU X L, ZHANG J S, WANG L, et al. Research and application of key drilling technologies used in Makit Area[J]. Exploration Engineering, 2015, 42(3): 1-5. |