2. 中石化中原石油工程有限公司国际项目管理中心

2. International Project Management Center, Zhongyuan Petroleum Engineering Co., Ltd., SINOPEC

0 引言

在油田开发中后期,为了降低钻井费用,节约钻井成本,实现对老井井眼以下目的层的开发和套变井的恢复再利用,往往采用小井眼钻井完井和加深(侧钻)小井眼完井方式[1]。伴随着小井眼井的迅速发展,相关的压裂技术也应运而生。井眼直径变小,给钻井、完井、测井、录井和中途测试等工作增加了难度,同时也给压裂施工带来以下问题:①由于压缩式胶筒耐压密封性的要求,针对不同尺寸的井眼需设计不同外径的封隔器进行适配,导致重复设计,增大了库存预算,增加了施工成本;②套管内径小,孔眼摩阻及裂缝扭曲摩阻大,施工压力高,要求配套工具耐压差强度大[2];③轨道式封隔器和支柱式封隔器在异径套管、缩径套管、定向井和水平井中的坐封成功率低,压缩式胶筒密封距离较短,封隔效果差[3]。国内对于小直径扩张封隔器的应用多集中于酸化、注水和堵水等作业[4],工具耐压耐温能力较差,用于多级压裂管柱安全性和可靠性较低,因此应用较少。

为解决以上问题,中石化中原石油工程有限公司于2016年4月开展了K344-92压裂封隔器及配套辅助工具的研制,并设计了相应的多级压裂管柱。工具研制成功后,在F12-56、F12-58和F12-59等3口井进行了4井次的成功应用。应用结果证明,小直径扩张式封隔器管柱具有工具成本低、耐温耐压高及施工成功率高等优点,为油田老井挖潜和稳定产能提供了技术支撑。

1 技术分析 1.1 管柱功能特点研制的多级压裂管柱具有以下特点。

(1) 封隔器井眼适应性强,能够在99.6~103.9 mm直径范围的井段上坐封。

(2) 一趟管柱、不动管柱、逐级完成1~3层压裂需求。

(3) 管柱中仅采用两级水力锚锚定,水力锚具备双向锚定功能,可有效降低压差作用下的管柱蠕动,提高了管柱的稳定性,确保了管柱的有效密封。

(4) 管柱组成工具种类少,现场操作便利。

(5) 工具耐温耐压差能力强,可适应120 ℃、70 MPa工况。

(6) 喷砂器内嵌硬质合金保护套,耐冲蚀性能好,可满足大砂量施工要求。

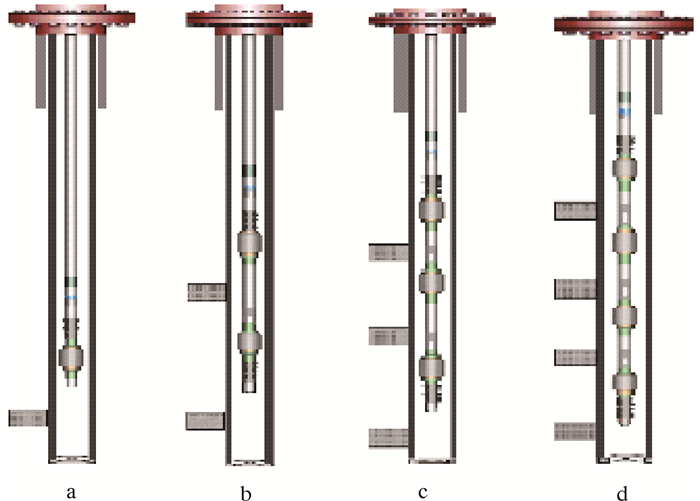

1.2 管柱结构根据压裂工艺的需求,形成4种压裂工艺技术管柱,如图 1所示,即:a.单封压裂工艺管柱;b.双封选压工艺管柱;c.三封选压工艺管柱;d.四封三层工艺管柱。以三封选压管柱为例,管柱组合(从下到上):下直喷(死堵) +水力锚+K344-92封隔器+节流滑套喷砂器(通径35.0 mm) +油管(ø73.0 mm NUE)+ K344-92封隔器+节流滑套喷砂器(通径38.5 mm)+油管(ø73.0 mm NUE)+ K344-92封隔器+水力锚+2根油管(ø73.0 mm NUE) +倒扣丢手接头+ 1根油管(ø73.0 mm NUE) +校深短节+油管(ø73.0 mm NUE) +井口。

|

| 图 1 压裂管柱结构图 Fig.1 Structure of fracturing string |

1.3 工作原理

坐封:地面压裂车以低于0.5 m3排量正注,替换井筒内液体,之后提高排量至0.8 m3左右,由下直喷处产生的节流压差使各级封隔器同时坐封。

压裂:需压裂底层时直接开泵压裂;压裂完后无需停泵直接投入直径38.0 mm钢球,15~20 MPa压差下打开喷砂器(通径35.0 mm)压裂通道,开泵压裂中间层;中间层压裂完成后投入ø41.7 mm钢球,打开喷砂器(通径38.5 mm)压裂通道,开泵压裂上层。

平衡压:封隔器坐封后,根据施工井况,由水泥车控制环空平衡压在5~20 MPa。由于平衡压仅能作用于最上级封隔器,施工中应密切注意施工压力。

解封:喷砂器(通径38.5 mm)打开后,钢球落入中封中心管球座,此时底封处油套压差平衡自动解封。上层压裂完后按相关作业标准执行脱气、压井、洗井,油套压力平衡后,中、上封隔器自动解封。

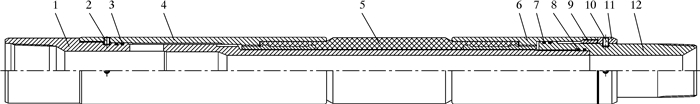

2 关键部件设计 2.1 K344-92封隔器图 2为K344-92封隔器结构图,其工作原理如下。管柱内液体经由上部割缝进入中心管与胶筒内腔,在管柱中配置的节流器作用下产生节流效应,使胶筒内外产生压差后径向扩张与套管接触,利用其与套管的接触压力来隔断环空上、下腔的液体实现密封[5]。当胶筒内外压力平衡后,在胶筒本身弹力作用下回复原状,完成解封。K344-92封隔器不仅仅是将常规扩张封隔器尺寸缩减,而是在满足耐温、耐压和耐磨各项指标的前提下进行了一系列优化设计。

|

| 图 2 K344-92封隔器结构图 Fig.2 K344-92 packer structure 1—中心管;2、10—销钉;3、7、8—密封圈;4—胶筒上套;5—胶筒;6—胶筒下套;9—限位螺套;11—导向套;12—下接头。 |

2.1.1 胶筒改进设计

K344-92封隔器在常规扩张式封隔器基础上做了以下改进。

(1) 在胶筒制作方式上采用钢丝缠绕硫化方式,选用比利时钢丝提高胶筒承压能力。

(2) 考虑油套环空与封隔器刚体外径间距较大,将胶筒肩部增大,夹角变为15°,缩小肩部空隙,以缓解应力集中,提高封隔器的承压能力和抗疲劳破坏能力。

(3) K344-92封隔器胶筒采用一端固定一端浮动密封,能够补偿胶筒所需变形量,保护胶筒端部,获得较大膨胀比,降低胶筒的坐封压力,减小胶筒扩张应力,提高胶筒的稳定性与抗疲劳能力。

(4) 常规胶筒密封端为椭圆形,胶筒座内表面锥度过小,导致胶筒座与胶筒间密封异常,重新设计的胶筒座内表面采取负公差、锥角12°,与胶筒形成大段过盈装配来提高密封性能。

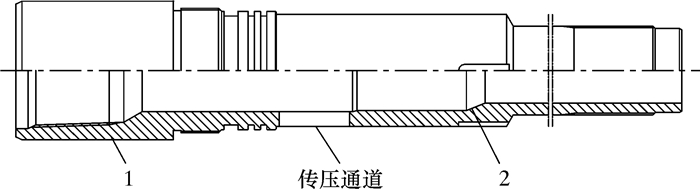

2.1.2 球座中心管一体化及防砂结构设计中心管结构如图 3所示。上接头与中心管采用一体化设计,中心管上部管壁割缝传压并具备防砂功能,中部设置锥面作为接球座使用,2处连接螺纹分别连接胶筒上套与下接头。压裂过程中,砂粒侵入胶筒内腔后对胶筒回弹解封造成一定程度影响,为避免该情况的发生,K344封隔器必须专门设计防砂结构。常规扩张封隔器需单独设计防砂隔离套,K344-92封隔器由于工具整体尺寸的缩小,如简单套用原防砂隔套结构,隔套耐磨能力不足,可靠性较差。为解决该问题,直接在中心管上部管壁进行割缝,改进后的防砂割缝缝宽0.2 mm,深9.5 mm,在中心管抗拉强度影响较小的情况下耐磨能力和安全性得到进一步提高。另外,因多级压裂需求,常规K344管柱中需另配置接球座。为满足工具通过性,将中心管内径做变径设计,预置锥面直接作为接球座使用,减少管柱中工具数量,提高安全性及现场操作的简便性。

|

| 图 3 K344-92中心管结构图 Fig.3 K344-92 central pipe structure 1—上接头;2—球座。 |

2.1.3 强度校核

(1) 抗拉强度校核。压裂施工中,当封隔器位于压裂层以下作为下封使用时,中心管承受最大拉力为:

|

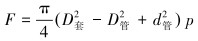

(1) |

式中:F为最大拉力,N;D套为套管内径,mm;p为最大压差,MPa;D管为管柱外径,mm;d管为管柱内径,mm。

以在壁厚5.21 mm的ø114.3 mm套管内使用为例:套管内径103.9 mm,最大工作压差70 MPa,管柱外径73.0 mm、内径62.0 mm。代入式(1)计算得F=511 kN。

中心管所能承受的最大许用拉力为:

|

(2) |

式中:[F]为许用拉力,N;D1为中心管最小外径,mm;d1为中心管内径,mm;σs为材料屈服强度,MPa。

中心管材料选用42CrMo, 安全系数1.5,材料屈服强度σs=930 MPa,D1=57 mm,d1= 42 mm,代入式(2)计算得[F]=723 kN,F < [F],中心管设计强度足够。

(2) 连接螺纹强度校核。参照图 3,中心管2处连接螺纹分别为M80×2和M57×2,根据强度校核理论,仅需M57×2螺纹达到强度设计即可。已知受力条件有:M57×2普通螺纹,螺纹圈数25,轴向力取施工中极限值511 kN,润滑条件下钢件间摩擦因数取0.1,设计安全系数1.5。螺纹牙的剪切强度计算如下[6]:

|

(3) |

式中:τ为螺纹牙的剪切强度,MPa;d为螺纹大径,mm;t为螺纹牙底宽度,mm;z为旋合螺纹圈数。

代入各数据:τ=76.1 MPa,依据《机械设计手册》可知,许用剪切应力是许用屈服强度的0.6~0.8倍,取系数为0.6,安全系数1.5。代入计算[τ]=372 MPa,则τ≪[τ],即螺纹剪切强度符合安全要求。

2.1.4 主要技术参数工具总长938.0 mm,刚体最大外径91.5 mm,刚体内径42.0 mm。封隔器胶筒外径90.0 mm,耐温120 ℃、耐压差70 MPa,坐封压差1.0~1.5 MPa,适用于内径99.6~103.9 mm、外径114.3 mm套管。

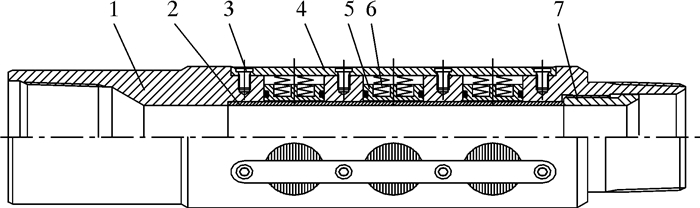

2.2 双向锚定水力锚设计 2.2.1 总体结构设计水力锚是井下压裂管柱中重要的辅助工具,能够克服管柱活塞效应、鼓胀效应、温度效应及流体扰动引起的轴向管柱蠕动,保证管柱的稳定性。双向锚定水力锚(见图 4)本体外径94.0 mm,长450.0 mm,内径42.0 mm。防砂管外径47.0 mm,长223.0 mm,内径42.0 mm,壁厚2.5 mm。水力锚爪在水力锚本体圆周上呈120°均布3排,每排均布3个,轴向间距为76.0 mm,共9个锚爪,锚爪密封圈采用耐高温高压氟橡胶ø37.00 mm×3.55 mm的O形圈。

|

| 图 4 双向锚定水力锚结构图 Fig.4 Structure of the bidirectional anchoring hydraulic anchor 1—本体;2—防砂衬管;3—压板螺钉;4—压板;5—锚爪;6—弹簧;7—限位套。 |

2.2.2 结构优化设计

针对小直径扩张封隔器管柱,对水力锚进行了以下2点改进。

(1) 内置防砂衬管设计。常规水力锚压裂时锚爪内腔易进砂和存砂,特别在大斜度井和水平井中,液体中的杂质、地层砂及压裂支撑剂逐渐沉淀,使锚爪内腔进砂、存砂较为严重,而且锚爪易出现腐蚀、结垢现象,造成工具解卡时锚爪难以复位及卡管柱事故[7]。为解决该问题,在水力锚本体中设计了专门的防砂衬管,采用42CrMo合金钢,热处理硬度达到40 HRC,表面磷化处理,衬管管壁割缝0.2 mm,防砂耐磨能力强并且很好地解决了进砂问题。

(2) 双向锚定功能设计。机械式封隔器管柱中采取的锚定措施是水力锚与卡瓦配合,其锚定较为可靠,缺点是管柱解卡手段单一,解封难度较大。在小直径扩张封隔器压裂管柱中,由于封隔器本体无卡瓦,所以专门设计了双向锚定水力锚,在保证锚定可靠的基础上简化了管柱结构。

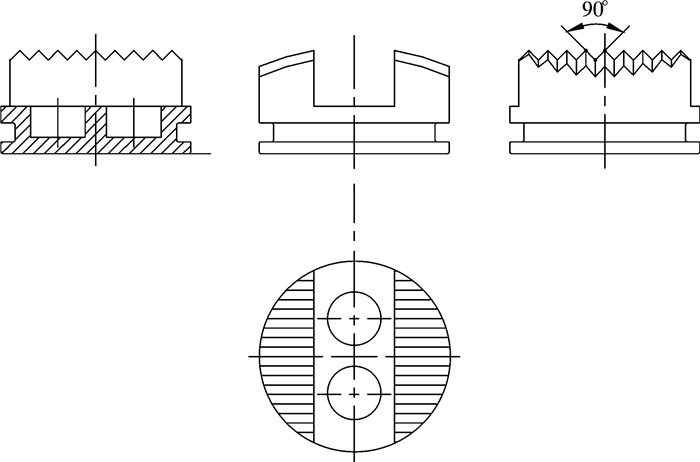

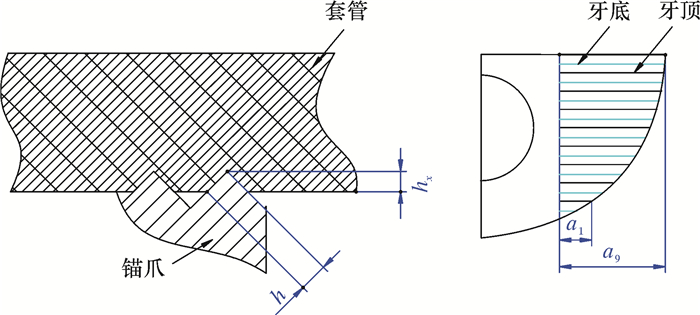

2.2.3 锚爪设计与强度分析由于压裂管柱中仅配置2个水力锚,开启中间段喷砂器压裂时,下部封隔器受活塞效应影响有向下运动的趋势,如采用单向防上顶锚牙,在层间差异较大的情况下封隔器之间的油管承受拉力较大,极限情况下会造成胶筒破裂、管柱拔脱和断裂的事故。锚爪结构如图 5所示,将锚牙设计为直角锯齿形,锚爪与套管壁咬合后能够承受双向的作用力,有效地避免了管柱的蠕动。

|

| 图 5 锚爪结构图 Fig.5 Structure of the anchor jaw |

水力锚锚定后与套管咬合,爪牙处出现应力集中现象[8],井下动载作用下,锚牙有可能损坏,失去锚定功能。管柱轴向窜动时,水力锚受剪切作用,锚爪所受剪切应力为[9]:

|

(4) |

式中:τm为剪切应力,MPa;Q为管柱的轴向力,N;α为水力锚锚牙倾斜角,(°);S为锚牙与套管壁咬合面积,m2;n为水力锚锚爪个数。

锚牙与套管咬合面积如图 6所示。由于锚牙的对称性,选取

|

| 图 6 锚牙与套管咬合面积 Fig.6 The contact area of anchor jaws and casing |

| 牙顶边长 | a1 | a2 | a3 | a4 | a5 |

| 数值 | 3.50 | 5.69 | 7.50 | 8.82 | 9.83 |

| 牙顶边长 | a6 | a7 | a8 | a9 | — |

| 数值 | 10.63 | 11.10 | 11.40 | 11.50 | — |

锚牙咬合套管壁时,俯视图可以看出单个牙顶与套管接触部分展开后近似梯形,由于牙顶呈90°夹角,锚牙咬入套管壁深度为hx,牙顶两端咬入深度相同,即

小直径扩张式封隔器压裂管柱研制成功后,于2016—2017年先后在吉林伏龙泉油气田进行了4井次施工(见表 2),累计完成12层段的压裂。管柱最高施工井温70 ℃,封隔器下入最深卡点2 096 m,施工最大井斜72.2°,封隔器一次性坐封、解封成功率100%,应用效果好,取得了良好的经济效益和社会效益。

| 序号 | 井号 | 井温/℃ | 井斜/(°) | 卡点/m | 套管内径/mm | 管柱类型 |

| 1 | F12-56 | 62 | 1.73 | 1 652 1 681 1 738 |

102.2 | 三封3层 |

| 2 | F12-58 | 50 | 72.20 | 1 420 1 440 1 480 |

101.6 | 三封3层 |

| 3 | F12-59 | 70 | 49.50 | 1 980 2 008 2 096 |

101.6 | 三封3层 |

| 4 | F12-59 | 70 | 49.50 | 1 710 1 747 1 799 1 835 |

101.6 | 四封3层 |

典型井例:伏12-59井是中石化东北油气分公司2015年12月11日完井的一口重点产建井,位于伏龙泉构造功勋井——伏2井的附近,全井采用外径114.3 mm、内径101.6 mm的油层套管完井,最大井斜达到49.5°。

该井压裂方式及井下管柱结构如下。

压裂方式:本井油层套管外径为114.3 mm,地质要求对营四段8个层位进行改造,结合套管头35 MPa的实际情况,拟采用机械分层压裂,两趟管柱,一趟管柱分压3层。第1次,油管注入、三封压3层;第2次,油管注入、四封压3层。

管柱组合:(自上而下)第1次,700型压裂井口+ø73.0 mm N80NU油管+安全接头+水力锚+K344封隔器(1 980±1 m)+滑套喷砂器(2 007 m)+ K344封隔器(2 008±1 m)+滑套喷砂器(2 095 m)+ K344封隔器(2 096±1 m)+水力锚+调整短节+节流器2 098 m;第2次,700型压裂井口+ø73.0 mm N80NU油管+安全接头+水力锚+K344封隔器(1 710±1 m)+滑套喷砂器(1 745 m)+ K344封隔器(1 747 m)+滑套喷砂器(1 797 m)+ K344封隔器(1 799±1 m) +滑套喷砂器(1 833 m)+ K344封隔器(1 835±1 m)+水力锚+调整短节+死堵。

2016年6月25日,伏12-59井开始压裂施工,最高泵压62 MPa,累计加入支撑剂61 m3,最大单层加砂量34 m3,最大施工排量4 m3/min。施工过程中管柱稳定性良好、封隔有效,滑套开启压差稳定,与设计相符,压裂改造圆满完成。当月28日压裂管柱顺利起出地面,封隔器胶筒无明显变形、肩部完好,水力锚锚爪未发现崩裂现象。随后根据设计要求上返压裂,下入四封3层管柱,当年7月1日该井又成功进行了四封分压3层压裂施工。

4 结论(1) K344-92封隔器有多项改进,如对胶筒安装方式和加工工艺进行了优化,对中心管防砂系统及球座做了重新设计,工具耐温120 ℃、耐压70 MPa,性能大幅提高,可满足复杂工况下的施工要求。

(2) 设计的压裂管柱工具少,现场操作简便,施工成本低,管柱锚定可靠、蠕动小,井眼适应性好,能够满足内径99.6~103.9 mm、外径114.3 mm套管多级压裂需求。

(3) 管柱能够实现大斜度井的有效封隔,现场施工中最大井斜达到72.2°。

(4) 因小井眼井内径所限,所能选用的压裂油管尺寸较小,加上扩张式封隔器需配合节流器使用,地面施工泵压较高,所以该管柱不适用于深井和高压井压裂。

| [1] |

姜瑞忠, 蒋廷学, 汪永利. 水力压裂技术的近期发展及展望[J].

石油钻采工艺, 2004, 26(4): 52-57.

JIANG R Z, JIANG T X, WANG Y L. Present development and prospecting of hydraulic fracturing technology[J]. Oil Drilling & Production Technology, 2004, 26(4): 52-57. DOI: 10.3969/j.issn.1000-7393.2004.04.016 |

| [2] |

安耀清, 金建国, 董玉灵, 等. 小井眼及套变井压裂工艺研究与应用[J].

石油钻采工艺, 2009, 31(5): 119-123.

AN Y Q, JIN J G, DONG Y L, et al. Study and application of fracturing techniques in slim hole and casing deformation wells[J]. Oil Drilling & Production Technology, 2009, 31(5): 119-123. DOI: 10.3969/j.issn.1000-7393.2009.05.030 |

| [3] |

王睦围, 井丹, 李培江, 等. K344-95型膨胀封隔器结构改进及应用[J].

石油矿场机械, 2012, 41(6): 72-75.

WANG M W, JING D, LI P J, et al. Type K344-95 expansion packer research and application[J]. Oil Field Equipment, 2012, 41(6): 72-75. DOI: 10.3969/j.issn.1001-3482.2012.06.018 |

| [4] |

宋守权, 陈国强, 李军, 等. 小直径井下分层治理工具关键技术[J].

石油钻采工艺, 2006, 28(4): 75-76.

SONG S Q, CHEN G Q, LI J, et al. Gordian technique for separated layer instrument in slim hole[J]. Oil Drilling & Production Technology, 2006, 28(4): 75-76. |

| [5] |

程心平. 扩张式封隔器胶筒力学性能分析[J].

石油机械, 2014, 42(6): 72-76.

CHENG X P. Mechanical properties analysis of expandable packer rubber[J]. China Petroleum Machinery, 2014, 42(6): 72-76. DOI: 10.3969/j.issn.1001-4578.2014.06.017 |

| [6] |

邱宣怀.

机械设计[M]. 4版. 北京: 高等教育出版社, 1997, 120.

QIU X H. Mechanical design[M]. The 4th Edition. Beijing: Higher Education Press, 1997, 120. |

| [7] |

张尚君, 柴国兴, 王登庆. 新型压裂用防砂水力锚试验研究[J].

石油矿场机械, 2010, 39(12): 54-56.

ZHANG S J, CHAI G X, WANG D Q. Development of a new type of hydraulic anchor used in fracturing string[J]. Oil Field Equipment, 2010, 39(12): 54-56. DOI: 10.3969/j.issn.1001-3482.2010.12.016 |

| [8] |

仝少凯, 崔会贺, 齐加德, 等. 水力锚锚爪结构对套管变形及挤压应力的影响[J].

石油钻探技术, 2015, 43(6): 59-65.

TONG S K, CUI H H, QI J D, et al. The effect of hydraulic anchor structure on casing deformation and extrusion stress[J]. Petroleum Drilling Techniques, 2015, 43(6): 59-65. |

| [9] |

齐加德, 崔会贺, 仝少凯. 试油封隔器防砂水力锚结构设计与强度校核[J].

石油矿场机械, 2015, 44(8): 71-75.

QI J D, CUI H H, TONG S K. Strength check and structure design of testing packer hydraulic anchor for avoiding sand[J]. Oil Field Equipment, 2015, 44(8): 71-75. |