2. 大庆油田有限责任公司第三采油厂;

3. 大庆油田有限责任公司采油工程研究院

2. The Third Oil Production Plant of Daqing Oilfield Company;

3. Oil Production Engineering Research Institute of Daqing Oilfield Company

0 引言

随着地层供液能力的下降以及低渗、超低渗透等非常规油藏的开采,国内低产油井的数量逐年上升[1]。油田普遍使用的API标准最小泵径为32 mm,抽汲能力要大于低产油井地层供液能力,由此产生的油井供采不平衡、抽油泵空抽频繁以及能耗大的问题突出,导致很多仍有潜在开采价值的油井被迫停产。为达到供采平衡和缩小装机功率的目的,各油田开始研制直径更小的抽油泵,但因其空间限制导致的结构强度低和内流特性差等问题而限制了应用[2]。因此,研制强度高且内流特性好的小直径抽油泵具有重要的工程实际意义。

对现有油田应用的小直径抽油泵结构和原理的分析[3]结果表明,小直径抽油泵在低产油井应用受限的主要原因是:①常规的实心柱塞结构使得泵腔的最高处一直处于密封状态,使得吸入气体排出困难,降低了泵效,严重时导致气锁[4-6];②常规小直径抽油泵的上出油阀罩壁,特别是阀罩筋厚度偏小,容易造成上出油阀罩断裂,进而影响正常生产[7];③常规小直径抽油泵游动阀外置,省掉了下游动阀,余隙容积太大,仅适用于大沉没度的工况[8]。

针对以上不足,研制了一种结实可靠、余隙容积小、泵腔内析出气体外排容易的气液置换式实心柱塞小直径抽油泵,并对其进行了仿真和现场应用。

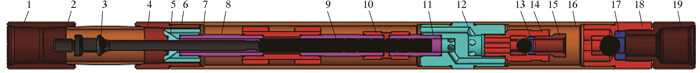

1 技术分析 1.1 结构气液置换式实心柱塞小直径抽油泵(以下简称气液置换式柱塞泵)由进油阀总成、出油阀总成、分流器、带置换腔的泵筒总成、外管及柱塞总成等组成。进油阀总成包括进油阀、进油阀罩和阀座接头;出油阀总成包括出油阀、出油阀罩和上阀座接头;泵筒总成包括油管接箍和短节、外管上接箍、泵筒和泵筒扶正接箍、气液置换腔、泵筒加长短节及外管等;柱塞总成由拉杆和实心柱塞组成。其结构如图 1所示。气液置换式柱塞泵在泵筒中部增设气液置换腔,油管中的低含气液体可以置换腔中的高含气液体,每一冲程排出部分气体,降低泵内气液比,防止气锁。出油阀外置,与柱塞分离,整个工作过程中不随柱塞运动,避免了摩擦及动载荷的影响,延长了寿命。

|

| 图 1 气液置换式实心柱塞小直径抽油泵结构图 Fig.1 Structural schematic diagram of small diameter subsurface pump with gas-liquid exchange chamber and solid plunger 1—油管接箍;2—油管短节;3—拉杆;4—外管上接箍;5—泵筒扶正接箍;6—外管;7—泵筒;8—气液置换腔;9—实心柱塞;10—短节接箍;11—泵筒加长短节;12—分流器;13—出油阀;14—出油阀罩;15—上阀座接头;16—短外管;17—进油阀;18—进油阀罩;19—进油阀座接头。 |

1.2 工作原理

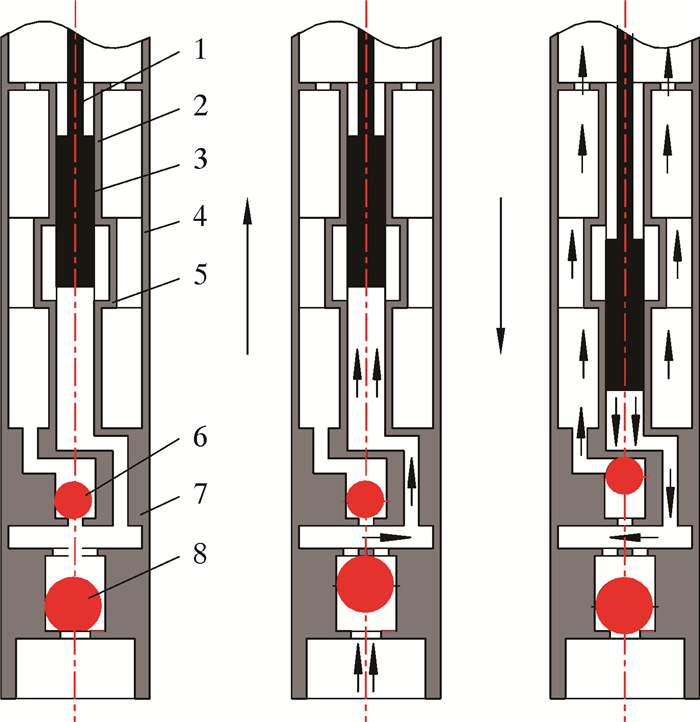

气液置换式柱塞泵工作原理如图 2所示。

|

| 图 2 工作原理图 Fig.2 Working principle diagram 1—拉杆;2—泵筒;3—柱塞;4—外管;5—置换腔;6—出油阀;7—分流器;8—进油阀。 |

上冲程时,拉杆带动柱塞上行,泵腔体积增大、压力减小,在压差压的作用下进油阀打开、出油阀闭合,油液通过分流器进入泵腔中。油液中的游离气体大部分将处于泵腔最顶端,占据柱塞下端面的部分空间,当柱塞下端面通过气液置换腔时,泵腔与置换腔相通,泵腔内气体进入置换腔。

下冲程时,拉杆推动柱塞下行,泵腔体积压缩、压力增大,在压差作用下进油阀闭合、出油阀打开,油液再次通过分流器进入到外管与泵筒的环形空间中,进而流入到油管中。当柱塞下端面经过气液置换腔时,靠近柱塞端面的高含气油液会流入到气液置换腔中,在油管液柱压力和柱塞下行的扰动下,与油管中低含气油液完成置换。通过气液置换腔的中间作用,油管中的低含气油液会与腔中的高含气油液完成置换,每一冲程排出部分气体,从而降低泵内气液比,防止了气锁发生[9]。

1.3 主要技术参数标称泵径:25 mm;

柱塞长度:1.2 m;

置换腔长度:0.3 m;

泵常数:0.707 m3/d;

最大外径:89 mm;

最大冲程:2 m;

进(出)油阀球直径:38(28)mm。

1.4 结构特点及创新性 1.4.1 结构特点(1) 气液置换式柱塞泵在实心柱塞泵的基础上增设了气液置换装置,置换腔越大,置换性能越好。受套管通径的限制,该泵主要依靠调节置换腔的长度来调节置换性,将气液置换腔的长度设计为300 mm。

(2) 气液置换式柱塞泵中分流器的导流孔设计为斜角形式,可减小流体的过流阻力;导流孔沿分流器圆周均布5个,使得导流性能最大化。为降低斜角导流孔分流器的制造难度,可在加工出斜角孔后,将外壁穿孔再用注焊的方式封死,可降低单件小批量生产时的加工成本。

(3) 气液置换式柱塞泵的出油阀总成外置,安装在分流器下端,与柱塞分离,使得柱塞直径不受出油阀结构尺寸限制,同时也不随着柱塞上、下运动,避免了出油阀受到泵体内部分摩擦力和液体动载荷的影响,延长了出油阀整体寿命[10]。

(4) 气液置换式柱塞泵的出油阀罩设计为闭式阀罩,出油阀罩采用大流道球室结构,保证了出油阀的导向性和良好的工艺性。

1.4.2 技术创新性(1) 在实心柱塞的基础上增设了气液置换装置,降低了泵腔内的气液比,促进了原油逸出气体的排出,提高了泵效,增强了对低沉没度和供采不足等低产油井工矿的适应性;同时,气液置换装置对泵筒和柱塞可起到扶正作用,保证柱塞平稳运行,延长寿命。

(2) 出油阀球直径不受柱塞严格限制,出油流道面积大,有利于泵腔内的液体排空。

2 CFD仿真 2.1 置换腔长度对漏失率的影响泵筒与柱塞之间的间隙设置为0.1 mm,在ICEM CFD软件中建立带有置换腔的间隙模型,并划分网格,结果如图 3所示。在纯压差(柱塞静止不动,压差为10 MPa)和纯剪切(柱塞以1 m/s速度运动,压差为0)作用下分别进行漏失率仿真。流体通过置换腔时的速度云图和矢量图如图 4所示。

|

| 图 3 置换腔网格模型及质量分析 Fig.3 Mesh model and quality analysis of the exchange chamber |

|

| 图 4 压差和剪切作用下置换腔内的速度云图 Fig.4 Velocity distribution of the exchange chamber under differential pressure and shear force |

从图 4可以看出,在仅有压差作用时,靠近间隙的部位流速较快,在这部分液体的带动下,腔内液体形成了近柱塞面向下,而远柱塞面向上的漩涡运动;在仅有剪切作用时,表现出与压差作用相反的运动。由于剪切流动在数值上远小于压差流动,所以在两者共同作用时只表现出压差流动的内部流动规律。

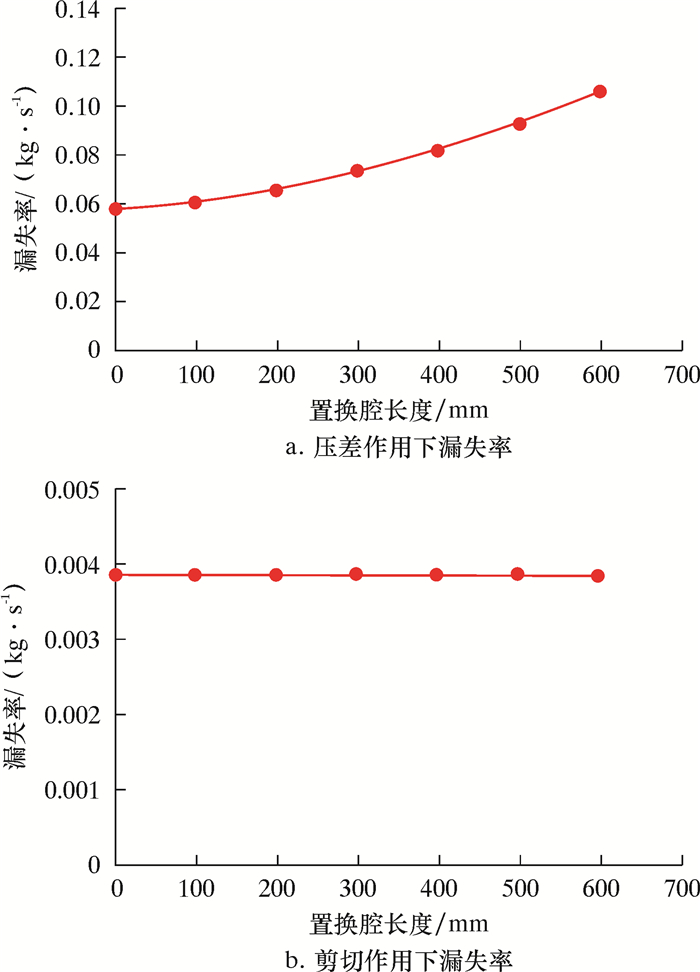

为研究置换腔长度对漏失率的影响,分别对置换腔长度为0(即无置换腔)、100、200、300、400、500和600 mm的模型进行数值模拟仿真,分别获得压差流动和剪切流动的漏失率,结果如图 5所示。

|

| 图 5 漏失率与置换腔长度关系曲线 Fig.5 Relation of leakage rate with exchange chamber length |

从图 5可以看出,压差漏失率随置换腔的增长而增大,而剪切作用下的漏失率几乎不随置换腔长度变化。增加置换腔后,密封段由柱塞长度变为柱塞长度与置换腔长度之差,有一定的密封损失,故需设置合理的置换腔长度。

2.2 分流器内阻力压降分析数值模拟的边界条件为速度入口和压力出口(2 MPa),壁面采用无滑移光滑壁面,仿真介质为纯水,应用湍流模型进行数值模拟。其速度入口的参数见表 1。

| 连续过流/(m3·d-1) | 2 | 6 | 10 | 14 |

| 平均流速/(m·s-1) | 0.005 2 | 0.015 7 | 0.026 2 | 0.036 7 |

| 连续过流/(m3·d-1) | 18 | 22 | 26 | 30 |

| 平均流速/(m·s-1) | 0.047 2 | 0.057 6 | 0.068 1 | 0.078 6 |

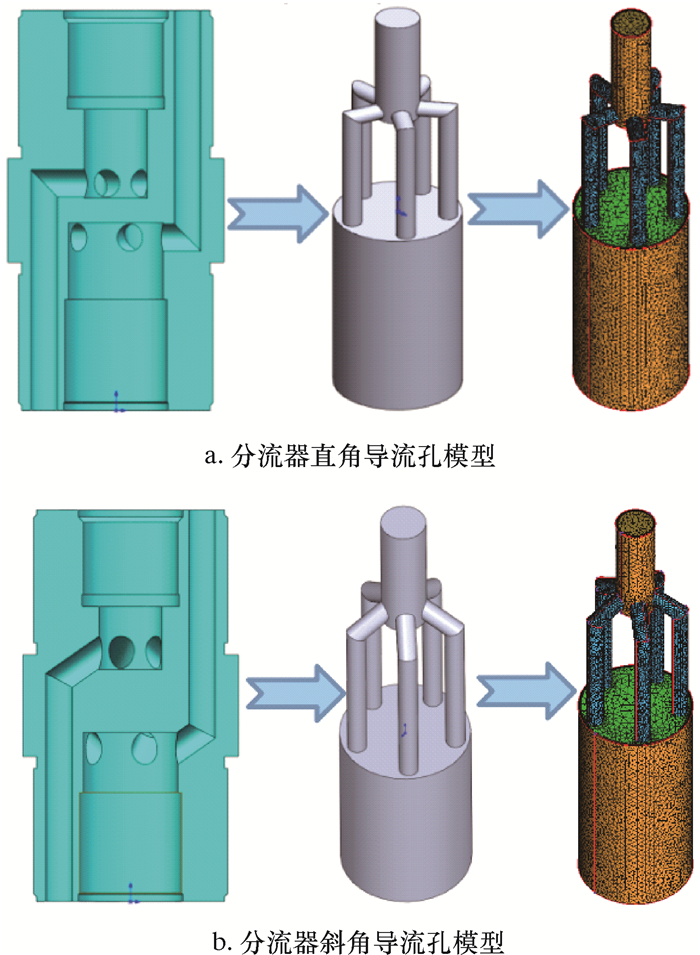

分流器直角导流孔和斜角导流孔的三维模型、流体域模型和网格划分模型如图 6所示。在流量为10 m3/d时,直角导流孔和斜角导流孔的速度和压力云图如图 7所示。

|

| 图 6 分流器导流孔三维模型、流体域模型和网格划分模型 Fig.6 The 3D model, fluid domain model and meshing model of the diverter hole |

|

| 图 7 分流器导流孔的速度矢量图和压力云图 Fig.7 The velocity vector diagram and pressure distribution diagram of the diverter hole |

从图 7可以看出,直角导流孔在直角处速度方向急剧改变、压降很大;斜角导流孔的速度变化平缓,压降也较为平稳。因此,分流器导流孔应优先采用斜角导流孔结构。

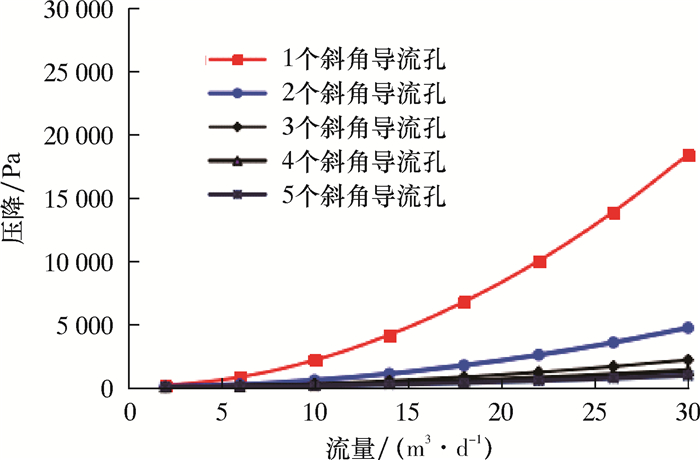

以连续过流排量为2~30 m3/d对应的流速为入口条件,分别对含有1~5个斜角导流孔的分流器模型进行数值模拟,监测压力值并计算压降,流量和导流孔个数对分流器压降的影响如图 8所示。从图可以看出,压降随着导流孔个数的增多而减小,当导流孔的数量大于等于4个时,导流性能趋于稳定,压降随导流孔数量的变化不再明显。在导流孔个数一定时,压降随着流量的增大而增大。

|

| 图 8 不同流量下分流器的阻力压降规律 Fig.8 Resistance pressure drop of the diverter under different flow rates |

2.3 出油阀罩强度分析

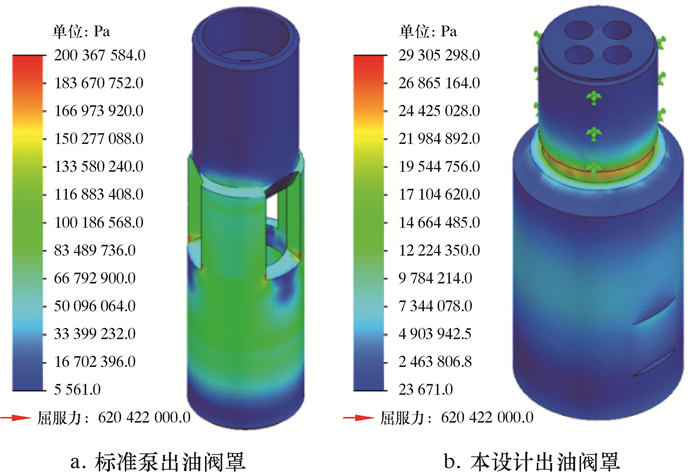

由于气液置换式柱塞泵的出油阀罩安装在分流器下端,与柱塞分离,所以它不再承受柱塞下行时的压力作用,仅承受液柱重力;同时将开式阀罩改为闭式阀罩,进一步增强了阀罩的结构强度。为了更好地与标准泵的上出油阀罩进行对比研究,假设阀座承受10 kN的交变作用力,对2种出油阀罩进行应力强度分析,分析结果如图 9所示。

|

| 图 9 出油阀罩的应力强度对比分析 Fig.9 Comparative analysis of stress intensity of the oil outlet valve cover |

从图 9可以看出:气液置换式柱塞泵的出油阀罩应力集中在退刀槽处,而常规标准泵出油阀罩的应力主要集中在阀罩筋处,容易造成断裂;而且,气液置换式柱塞泵的出油阀罩应力在数值上也远远小于标准泵出油阀罩。故气液置换式柱塞泵出油阀罩的强度明显改善。

3 现场应用2016年7—9月,对气液置换式柱塞泵开展了先导性试验,前期进行了2口井的试验,试验中采集到2口井的试验数据如表 2所示。

| 井口 | 试验前、后 | 下泵深度/m | 泵径/mm | 产量/(t·d-1) | 冲程/m | 冲次 | 泵效/% | 沉没度/m |

| 1 | 试验前 | 1 542 | 32 | 1.7 | 2.00 | 3.7 | 19.85 | 145 |

| 试验后1 | 1 542 | 25 | 1.7 | 2.00 | 2.5 | 48.12 | 42 | |

| 试验后2 | 1 542 | 25 | 0.9 | 1.74 | 1.0 | 73.21 | 140 | |

| 2 | 试验前 | 1 124 | 28 | 2.1 | 2.00 | 4.1 | 28.90 | 146 |

| 试验后1 | 1 124 | 25 | 2.1 | 2.00 | 4.1 | 36.25 | 107 | |

| 试验后2 | 1 124 | 25 | 3.1 | 2.00 | 2.9 | 75.65 | 49 |

由表 2可以看出,在应用小直径抽油泵后,泵效均有所提高。从井号1的试验数据可以看出,冲次越低,小直径抽油泵的泵效越高。从井号2的数据可以看出,将原来的ø28 mm的标准型抽油泵改用ø25 mm的小直径抽油泵后,在基本相同的抽汲参数下,平均泵效提高了约7.3%。

综合观察表 2中试验数据,采用小直径抽油泵后,在低沉没度下泵效最高可超过70%,因此低产油井应用小直径抽油泵能够在一定程度上提高抽油泵的泵效,满足现场对低产油井采油的要求。

4 结论(1) 气液置换式柱塞泵在实心柱塞的基础上增设了气液置换装置,降低了泵腔内的气液比,消弱了气体影响,提高了泵效,增强了对低沉没度和供采不足等低产油井工况的适应性,密封长度由柱塞长度变为柱塞与置换腔长度之差。

(2) 气液置换式柱塞泵的分流器内流道设计成斜角过渡结构,降低了液体流动阻力,减少了原油中气体的析出量,提高了抽油泵泵效。

(3) 气液置换式柱塞泵的进油阀能够开启的程度越大,分流器的导流孔数量越多且过渡越平缓,流体的阻力压降损失越小,但降低幅度越来越小。现场试验结果表明:相对试验前泵效提高了约7.3%,在低沉没度下泵效最高可超过70%,有效地改善了低产油井的供采关系。

| [1] |

李松岑. 低产低效油井流入动态及合理间开工作制度研究[D]. 成都: 西南石油大学, 2014. LI S C. Research on the inflow performance and reasonable intermittent opening operation system of low-yield and low-efficiency oil wells[D]. Chengdu: Southwest Petroleum University, 2014. http://cdmd.cnki.com.cn/Article/CDMD-10615-1014415789.htm |

| [2] |

陈天晓. 低产井高能耗原因分析及综合治理[J].

石油石化节能, 2014(6): 39-41.

CHEN T X. Cause analysis and comprehensive treatment of high energy consumption in low production wells[J]. Petroleum and Petrochemical Energy Conservation, 2014(6): 39-41. DOI: 10.3969/j.issn.2095-1493.2014.006.016 |

| [3] |

沈迪成, 艾万诚, 盛曾顺, 等.

抽油泵[M]. 北京: 石油工业出版社, 1994, 115-116.

SHEN D C, AI W C, SHENG Z S, et al. Oil well pump[M]. Beijing: Petroleum Industry Press, 1994, 115-116. |

| [4] |

徐建礼, 李兰竹, 罗燕, 等. SCYB型小排量实心柱塞抽油泵[J].

石油机械, 2009, 37(2): 48-49.

XU J L, LI L Z, LUO Y, et al. Development and application of model SCYB small displacement solid plunger pump[J]. China Petroleum Machinery, 2009, 37(2): 48-49. |

| [5] |

孙磉礅. 实心柱塞抽油泵优化及配套技术[J].

油气田地面工程, 2013, 32(4): 12-13.

SUN S D. Optimization and matching technology of solid plunger pump[J]. Oil & Gas Field Engineering, 2013, 32(4): 12-13. DOI: 10.3969/j.issn.1006-6896.2013.4.007 |

| [6] | 吕新青. 实心柱塞双向抽油泵研制与应用[J]. 石油矿场机械, 2016, 45(6): 93-95. DOI: 10.3969/j.issn.1001-3482.2016.06.023 |

| [7] |

赵天录, 张浩. 抽油泵出油阀易断原因分析与改进措施[J].

新疆石油科技, 2012, 22(4): 45-50.

ZHAO T L, ZHANG H. Analysis and improvement measures of the easy-to-break delivery valve of oil pump[J]. Xinjiang Petroleum Science & Technology, 2012, 22(4): 45-50. |

| [8] |

姜民政, 曾宪来, 张德实, 等. 偏置出油阀实心柱塞小排量抽油泵[J].

石油机械, 2017, 45(4): 59-62.

JIANG M Z, ZENG X L, ZHANG D S, et al. Small-displacement subsurface pump with offset outlet valve and solid-plunger[J]. China Petroleum Machinery, 2017, 45(4): 59-62. |

| [9] |

曾宪来. ø25小直径抽油泵结构优化设计与性能研究[D]. 大庆: 东北石油大学, 2017. ZENG X L. Structural optimization design and performance study of ø25 small diameter pump[D]. Daqing: Northeast Petroleum University, 2017. |

| [10] |

屈文涛, 孙旭光, 苟建升, 等. 小排量环形柱塞杆式抽油泵的研制与应用[J].

石油机械, 2016, 44(7): 100-102.

QU W T, SUN X G, GOU J S, et al. A small displacement annular-plunger rod pump[J]. China Petroleum Machinery, 2016, 44(7): 100-102. |