0 引言

海上油气田开发普遍采用固定式平台加钻修机模式,由于钻修机模块体积大、质量大,所以在建造固定平台初期就将其设计过大,使得平台设计建造、工程施工及后期维护费用支出非常高[1-2]。进行海洋平台修井作业的液压修井机设备或作业方式主要有以下几种:一是普通陆地修井机结构模式的海洋修井机,其结构复杂、外形庞大,在海洋平台作业面积或承载能力受限的情况下,无法进场实施作业,且制造、搬运和安装成本相对较高;二是模块组装式海上平台液压蓄能修井机,它采用单根主液缸上端安装驴头,驴头前端两侧对称安装有2个天车定滑轮,在三角架内中间安装2个定滑轮,天车滑轮和定滑轮通过钢丝绳与大钩连接的作业形式实现管柱的起下,但无法进行旋转作业,作业范围受限;三是海洋液压提升修井机[3],采用两组或多组同步液压油缸顶升游动梁与多组定滑轮配合实现游车大钩的起升,旋转系统仍然采用动力水龙头,旋转作业集成度低。随着无修井机海洋平台数量的递增,在经济开发角度上处于边缘领域的边际油气田,若用常规技术去开发,因钻修井平台资源有限、且租用成本高,会因得不到理想的收益而放弃,进而影响海上油气资源开发[4-8]。

为解决上述问题,中石化石油机械股份有限公司四机公司突破了大扭矩施加及传递技术瓶颈,研制了一种结构紧凑、占地面积小、操作方便、安全可靠、井间移运及转场效率高的海洋液压修井机。该修井机的研制成功实现了以支持作业平台为移动载体,搭建海洋液压修井机进行作业的目标,满足海洋平台起下管柱、打捞、磨铣、钻塞等修井及试油试采、永久性弃井等作业要求,降低了工程成本,创造了更高的收益[9-12]。

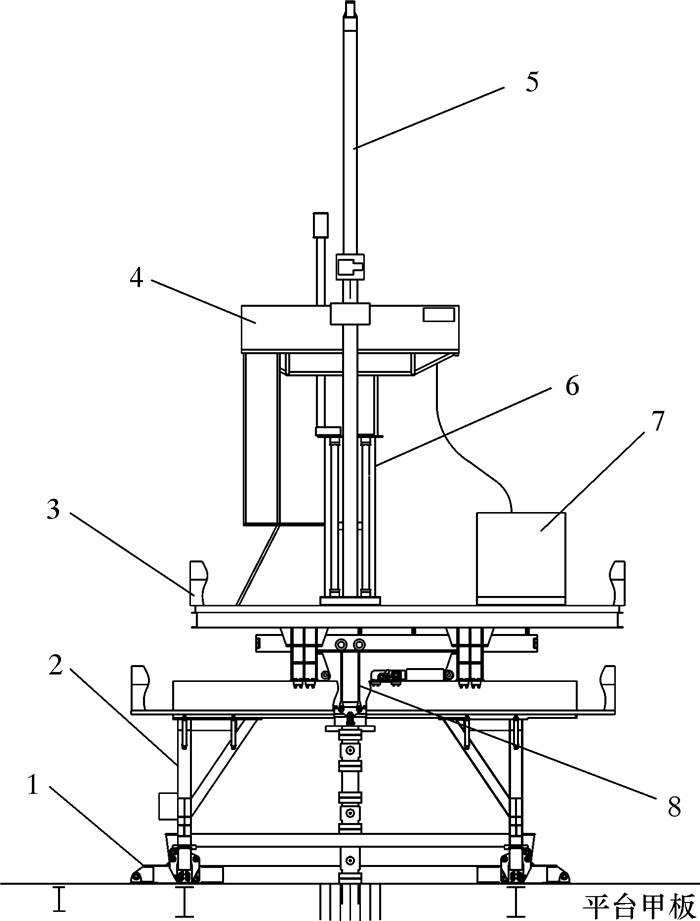

1 技术分析 1.1 总体技术方案海洋液压修井机总体方案如图 1所示。液压举升机采用多油缸举升及旋转集成结构形式,具有举升与旋转夹持集成功能,举升机装置和操作平台集成一体,可以在上滑轨上做南、北向移动,可以到达任意一个设计井位,修井机整体可以在下滑轨上做东、西向移动。上滑移底座下部设置防喷器移运装置,可做南、北向移动。液压修井机上、下滑移底座采用滑移油缸和棘爪爬行器推动,滑移就位可锁紧,适应海洋工程修井及完井作业领域,在支持平台配合下能满足海洋生产平台无修井机模块或支持平台就位后悬臂梁行程受限无法覆盖作业井组的情况下,为生产平台油气井提供井下作业服务。

|

| 图 1 海洋液压修井机总体方案图 Fig.1 Overall scheme of the offshore hydraulic workover rig 1—平台导轨基座;2—下滑移底座;3—上滑移底座;4—操作平台;5—单根管子起下装置;6—举升机装置;7—液压动力装置;8—防喷器移运装置。 |

1.2 结构及工作原理 1.2.1 结构

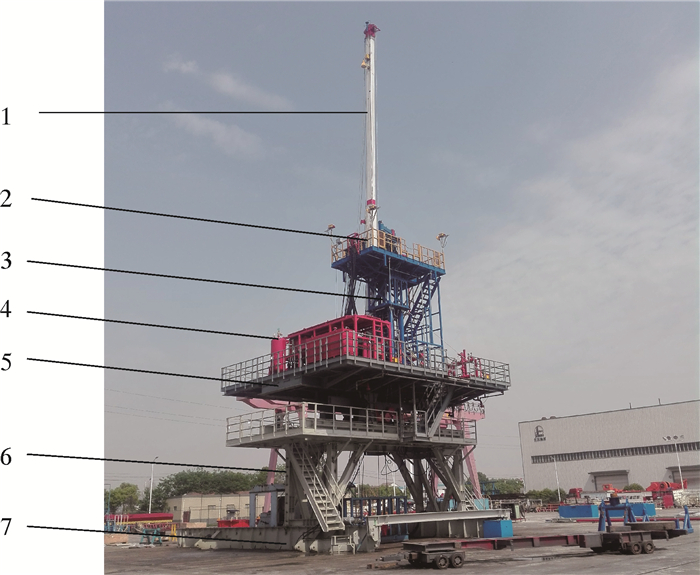

海洋液压修井机总体结构如图 2所示。在导管架平台上装有滑移底座模块,在滑移底座模块的滑移下底座中间装有防喷器组,滑移底座模块的滑移上底座上装有直立式平台、液压动力机构和举升机装置。举升机装置上部装有操作平台,大钳旋转臂与安装支座和操作平台相连,伸缩拔杆与滑移上底座和操作平台相连,液压动力橇通过管线和导线分别与操作平台上的主操作台、副操作台和防喷器司钻台相连。主操作台负责控制卡瓦夹持、油缸举升及转盘旋转等动作,副操作台控制平衡绞车、液压小绞车及大钳支架旋转动作。修井平台甲板主要布置有平台导轨基座、爬行器及钻井液罐。滑移下底座主要布置有下底座、飘台及爬行器,滑移上底座主要布置有动力橇、燃油罐、储气罐、循环管汇系统、上底座及飘台等。

|

| 图 2 海洋液压修井机总体结构示意图 Fig.2 Schematic diagram of the overall structure of the offshore hydraulic workover rig 1—起下单根装置;2—操作平台;3—液压举升机;4—动力装置;5—上滑移底座;6—下滑移底座;7—平台导轨基座。 |

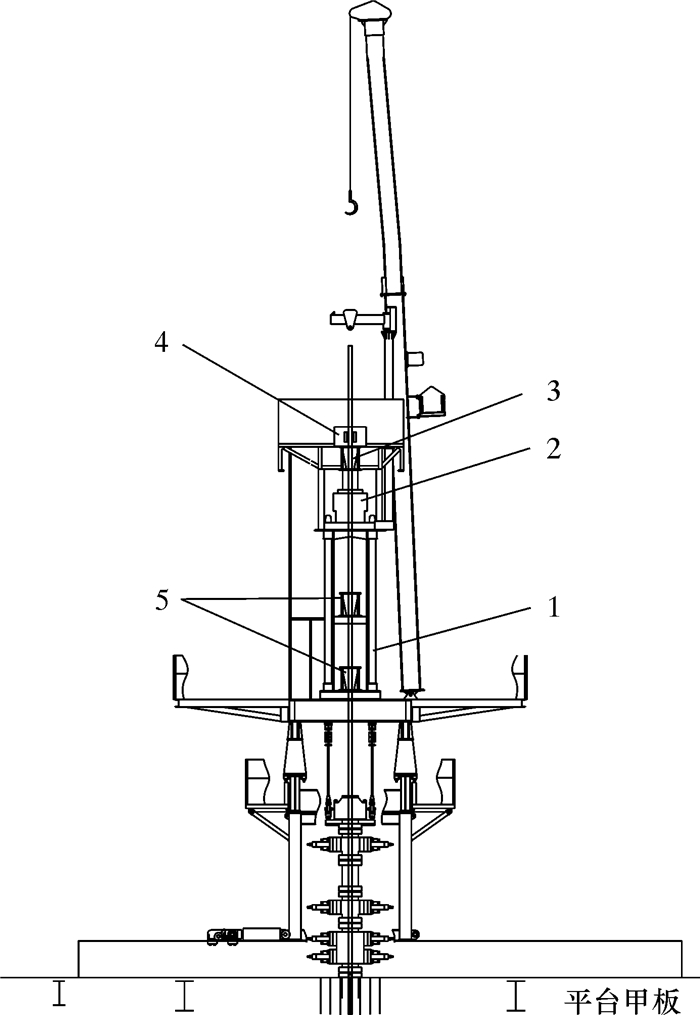

液压修井机举升装置(见图 3)安装在上底座大梁上,主要包括支承架总成、举升油缸、液压卡瓦和动力旋转装置等。液压举升装置为对称双作用四液缸结构,液压卡瓦夹持管柱,动力旋转装置主动输出扭矩。

|

| 图 3 液压举升装置结构示意图 Fig.3 Structural schematic of hydraulic lifting device 1—举升油缸;2—动力旋转装置;3—游动卡瓦;4—旋转卡瓦;5—固定卡瓦。 |

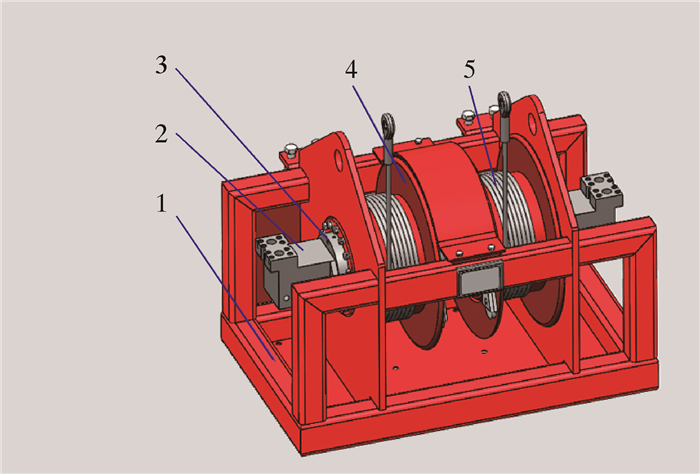

配置一级伸缩杆及平衡绞车,可以进行单根起下油管操作。平衡绞车为双滚筒结构(见图 4),主要由液压马达及行星齿轮减速机构等组成。在作业过程中一个滚筒将地面的油管提升至操作台,另一个滚筒提住油管随起升下放装置将管柱下放至井内。在作业过程中平衡绞车主要用于单根油管的提升和下放,设置有断液刹车,单个滚筒提升能力20 kN,滚筒容绳量为60 m。

|

| 图 4 双滚筒平衡绞车结构示意图 Fig.4 Structural schematic of dual drum balance drawworks 1—承载架;2—液压马达;3—减速机;4—滚筒体;5—钢丝绳。 |

1.2.2 工作原理

将整套修井作业装备按由下至上、由内至外的顺序安装在井口上,将游动卡瓦与固定卡瓦相互配合,交替卡紧管柱后通过举升油缸的运动来进行管柱上提或下放。当需进行举升管柱作业时,通过平衡绞车先下单管,通过液压大钳将单管与油管头连接,操作司钻台控制游动卡瓦夹紧管柱,打开固定卡瓦,控制举升油缸上提,管柱随油缸举升被提出井口,当上提至3.0~3.5 m时停止举升油缸动作,关闭固定卡瓦,打开游动卡瓦,操作举升油缸下拉至初始位置,再次按上述顺序开关卡瓦,并操作油缸运动,分3次或多次提出1根油管。下管柱过程与提管柱相反。举升油缸顶部设置动力旋转装置,当对被夹紧的管柱施加扭矩时,管柱可随油缸的举升或下拉运动,进而进行旋转钻进作业。

1.2.3 主要技术参数最大举升载荷1 575 kN,动力装置功率400 kW,额定扭矩20 kN·m,升降液缸冲程3.5 m,适应最大管柱直径244.5 mm(9 5/8 in),系统控制压力21 MPa,横向滑移距离5.8 m,纵向滑移距离10.0 m,整机模块质量152 t。

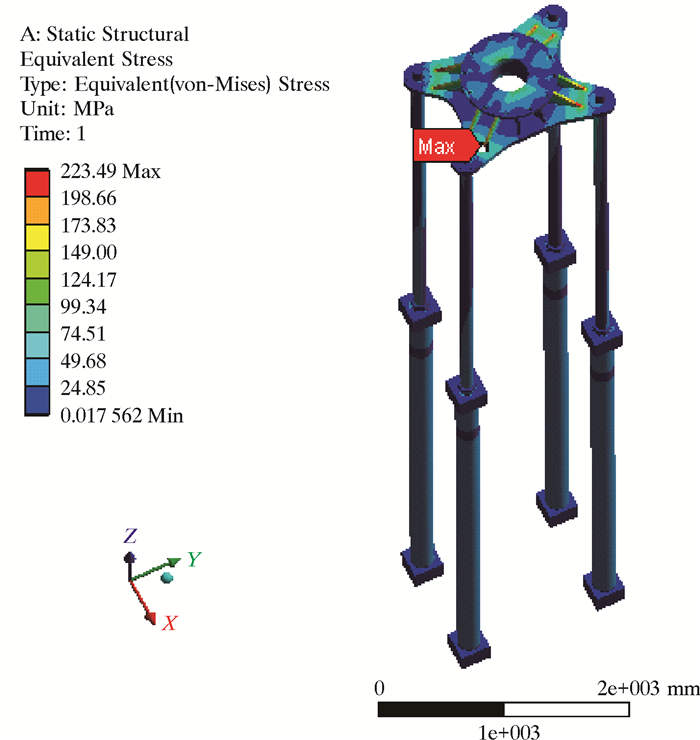

2 关键技术 2.1 举升与旋转夹持集成装置举升与旋转夹持集成装置的设计是液压修井设备实现大修作业功能拓展的关键。基于轴向和径向承载条件下的运动夹持机理及力学分析,通过驱动方式和扭矩传递技术研究,开发出20 kN·m液压动力旋转装置,实现了轴向和径向承载及旋转夹持功能一体化集成,解决在受限空间下大扭矩施加及传递难题。举升载荷与旋转扭矩整体等效应力见图 5。

|

| 图 5 举升载荷与旋转扭矩整体等效应力图 Fig.5 Overall equivalent stress diagram of lifting load and rotating torque |

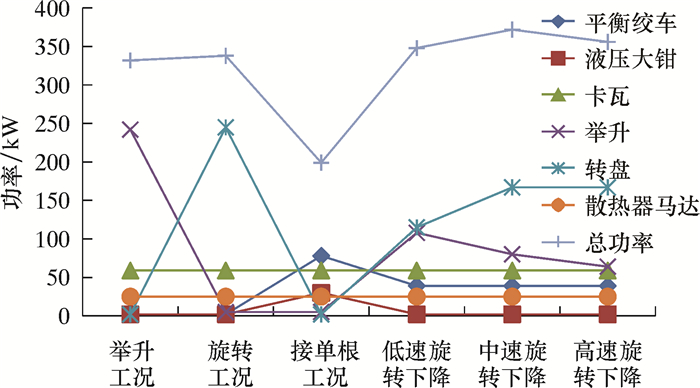

2.2 高效动力配置

包含液压举升系统、卡紧系统、旋转系统和管杆起下绞车系统的液压修井设备,采用动力橇作为液压源,液压源的动力配置直接决定液压修井设备的作业能力。为适应海洋作业要求,动力橇采用防护型多开门箱体结构,动力源采用防爆型400 kW发动机及其组件。基于敏感负载技术的液压系统回路设计,功率损耗较低,可以实现最大20 kN·m扭矩输出与举升同时作业,有效解决了动力功耗匹配问题,工况功率匹配分布情况如图 6所示。

|

| 图 6 工况功率匹配分布情况 Fig.6 Power matching distribution of working conditions |

动力装置安装在上移动底座平台,并设置有管线排放通道,在满足井口防爆、防护要求的前提下,有效减少了液压管线的长度冗余。

2.3 集成式平台滑移系统集成式平台滑移系统如图 7所示,主要包括平台导轨基座、滑移下底座和滑移上底座3部分。滑移上底座通过导向块和衔板与液压举升机底座连接,平台导轨基座设置6个平台焊接座,可满足8 m×9 m和9 m×9 m共2组跨距平台安装。工作时,通过位于平台导轨基座的二联阀控制滑移下底座的横向滑动、滑移上底座的纵向滑动,满足平台9 m×9 m内丛式井井组作业需求,净空高最大可满足ϕ279.0 mm(11 in)、35 MPa修井防喷器组在井口的整体移动。

|

| 图 7 集成式平台滑移系统 Fig.7 Integrated platform sliding system |

3 现场应用情况

海洋液压修井设备至今已在渤海湾某油田顺利完成3口井作业,作业井深1 700~1 800 m,动力系统稳定输出,24 h不间断作业,施工包括起原井ϕ63.5 mm(2.5 in)油管、电缆和ϕ101.6 mm(4 in)套管,使用ϕ88.9 mm(3.5 in)油管冲砂、洗井、刮削、打捞、探砂、完井等。起下深度累计约4万m,举升油缸来回运动约15 000冲程,最大提升载荷360 kN,全套设备安装18 h,完井后拆装搬家时间14 h。

4 结论(1) 开发出轴向、径向承载及旋转夹持一体化集成式动力旋转装置,解决了在受限空间下大扭矩施加及传递难题。

(2) 有效集成了横纵滑移底座系统,满足丛式井间作业要求,实现了导管架平台全覆盖作业。

(3) 提出一种“液压举升修井机+作业平台配套支持”的组合作业模式,可为海洋修采平台提供修井、试油试采和永久性弃井等作业服务。

(4) 研制的海洋液压修井机在现场应用中表现出独特的综合性能,较好地满足了海洋导管架平台修井作业要求,具有较强的环境适应能力,可支撑小型边际油田高效率、低成本开发,为油公司创造了良好的经济效益。

| [1] |

黄振东. 海洋可搬迁修井机总体方案设计[C]//2014年第三届中国海洋工程技术年会论文集. 湛江: 湛江南海西部石油勘查设计有限公司, 2014. HUANG Z D. Overall design of marine relocation workover machine[C]//Proceedings of the 3rd China Ocean Engineering Technology Annual Conference 2014. Zhanjiang: Zhanjiang Nanhai West Petroleum Exploration Design Co., Ltd., 2014. |

| [2] |

喻贵民, 仵雪飞. 海洋修井机国产化进程及发展方向[J].

中国海上油气(工程), 2003, 15(3): 49-52.

YU G M, WU X F. Offshore workover rig's process of localized and its future development[J]. China Offshore Oil and Gas, 2003, 15(3): 49-52. DOI: 10.3969/j.issn.1673-1506.2003.03.014 |

| [3] |

丁辉, 陈金稳, 周怀亮. 海洋液压提升修井机的研究[J].

天津科技, 2011, 38(5): 31-33.

DING H, CHEN J W, ZHOU H L. Research on marine hydraulic lifting workover rig[J]. Tianjin Science & Technology, 2011, 38(5): 31-33. DOI: 10.3969/j.issn.1006-8945.2011.05.013 |

| [4] |

刘欣. 海洋石油修井机[J].

国外石油机械, 1995(1): 59-63.

LIU X. Offshore oil workover rig[J]. Foreign Petroleum Machinery, 1995(1): 59-63. |

| [5] |

晏绍枝, 喻贵民, 马巍巍. 不压井起下作业装置在海上边际油田开发中的应用介绍[J].

船舶, 2012, 23(3): 71-75.

YAN S Z, YU G M, MA W W. Application of snubbing unit for offshore marginal oilfield exploitation[J]. Ship & Boat, 2012, 23(3): 71-75. DOI: 10.3969/j.issn.1001-9855.2012.03.015 |

| [6] |

王之亮, 潘伟. 液压蓄能石油修井机在海洋平台上应用的可行性[J].

中国海洋平台, 2000, 15(5): 27-30.

WANG Z L, PAN W. The feasibility of applying hydraulic energy-storing service rigs to offshore platform[J]. China Offshore Platform, 2000, 15(5): 27-30. DOI: 10.3969/j.issn.1001-4500.2000.05.007 |

| [7] |

王欢. 我国海洋钻修井机的应用[J].

山东工业技术, 2015(4): 66.

WANG H. Application of offshore drilling and workover rig in China[J]. Shandong Industrial Technology, 2015(4): 66. |

| [8] |

罗义丹, 史文婷. 国内首台低温海洋修井机研制成功[J].

石油机械, 2013, 41(8): 51.

LUO Y D, SHI W T. Successful development of the first low temperature marine workover rig in China[J]. Petroleum Machinery, 2013, 41(8): 51. |

| [9] |

徐田甜, 张美荣. 我国海洋钻修井机的应用[J].

船舶工程, 2008, 30(4): 6-10.

XU T T, ZHANG M R. Application of China offshore workover rig[J]. Ship Engineering, 2008, 30(4): 6-10. DOI: 10.3969/j.issn.1000-6982.2008.04.002 |

| [10] |

鲁献. 对国产在役海洋修井机存在问题的探讨[J].

长江大学学报(自科版), 2008, 5(3): 56-58.

LU X. Discussion on the problems existing in marine workover rigs made in China[J]. Journal of Yangtze University(Natural Science Edition), 2008, 5(3): 56-58. |

| [11] |

孙晓龙, 王明. 海洋修井机存在问题的探讨[J].

中国化工贸易, 2014, 6(21): 158.

SUN X L, WANG M. Discussion on the problems of marine workover rig[J]. China Chemical Trade, 2014, 6(21): 158. DOI: 10.3969/j.issn.1674-5167.2014.21.146 |

| [12] |

牛文杰, 白永涛, 余焱群, 等. 自动化智能液压修井机结构设计[J].

石油钻采工艺, 2016, 38(2): 195-200.

NIU W J, BAI Y T, YU Y Q, et al. Structural design for automatic smart hydraulic workover rig[J]. Oil Drilling & Production Technology, 2016, 38(2): 195-200. |