2. 中国船舶工业集团公司第七O八研究所

2. The 708 Research Institute, China State Shipbuilding Corporation Limited

0 引言

深海的钻井环境复杂,极易出现常规隔水管钻井装备和方法难以克服的技术难题。20世纪90年代,国外出现双梯度钻井技术[1],可以使地层破裂压力和孔隙压力之间的相对余量增大,从而有效解决深水钻井引起的难题。无隔水管钻井技术[2]属于双梯度钻井技术范畴,并且已经在世界范围内得到广泛的商业应用[3-4]。无隔水管钻井技术在钻井过程中不使用隔水管,钻杆直接暴露在海水中,利用海底吸入模块实现井眼和海水之间的密封。海底吸入模块通过钻井液管线与海底泵模块相连,岩屑钻井液通过海底泵的举升作用,沿钻井液返回管线上返,实现钻井液的循环。

钻井液举升系统是整个无隔水管钻井系统的关键部分,其中对接接头是连接钻井液返回管线与海底泵模块的关键结构,其包括上部对接接头与下部对接接头。上部对接接头连接上部海底泵模块与钻井液返回管线,下部对接接头除了完成钻井液返回管线与海底泵模块出口的连接外,钻井液返回管线还要具有与海底锚的连接和海底锚的下放回收功能。无隔水管钻井技术成为大洋钻探船深水作业的关键技术,通过钻井液返回管线对接接头的研究设计,可为无隔水管钻井装备提供一定的技术支持。

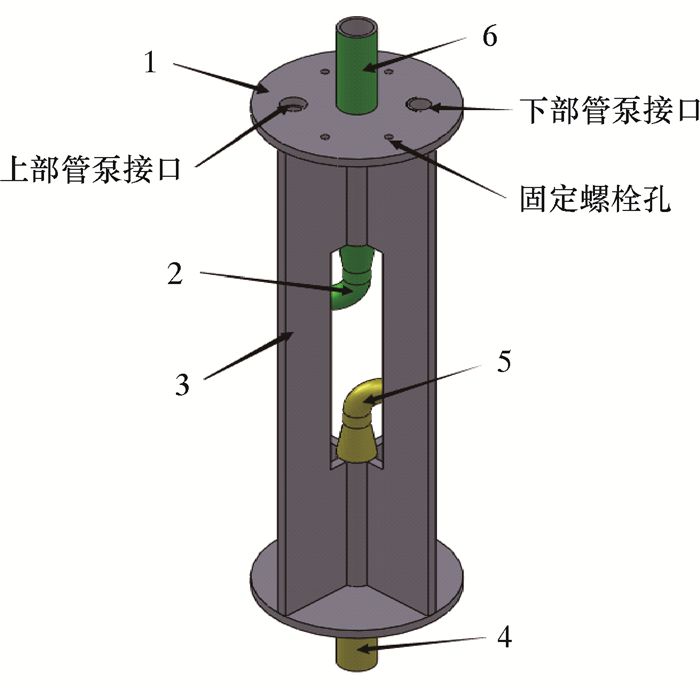

1 钻井液返回管线对接接头设计 1.1 结构上部对接接头主要完成钻井液返回管线与上部海底泵模块出入口的连接、钻井液返回管线的结构连接及上部海底泵模块的安装固定。上部对接接头结构如图 1所示。

|

| 图 1 上部对接接头结构图 Fig.1 Structural diagram of the upper docking joint 1—泵模块支撑板;2—上部弯管;3—肋板;4—下部钻井液返回管线;5—下部弯管;6—上部钻井液返回管线。 |

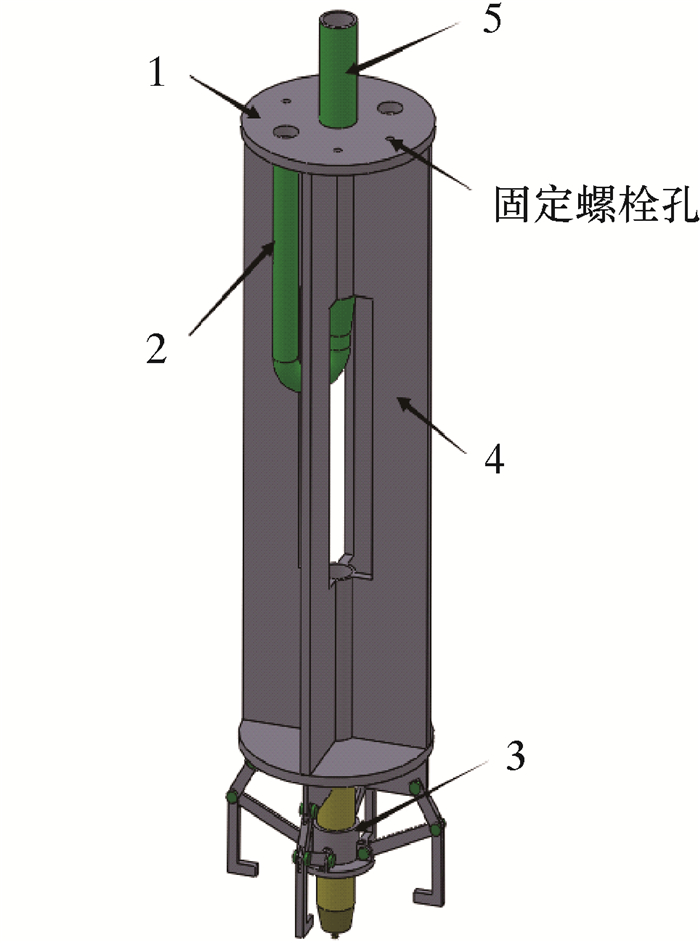

下部对接接头主要完成钻井液返回管线与下部海底泵模块出口的连接、海底锚的下放及工作状态下海底锚的连接。将海底锚的下放工具与下部对接接头整合,从而实现上述功能。泵模块支撑板上面留有泵模块出口弯管接口,上、下支撑板之间有4块均布肋板作为结构支撑,并在中间开口,提供与钻井液返回管线连接弯管的安装位置,弯管在肋板之间,一直连接到泵模块支撑板弯管接口位置。下部对接接头结构如图 2所示。

|

| 图 2 下部对接接头结构图 Fig.2 Structural diagram of the lower docking joint 1—泵模块支撑板;2—上部弯管;3—锚卡爪;4—肋板;5—钻井液返回管线。 |

1.2 工作原理

深水无隔水管钻井[5-8]一般采用泵的串联实现钻井液的举升,包括上部海底泵模块与下部海底泵模块。将下部海底泵模块安装在下部对接接头泵模块支撑板上,通过固定螺栓将泵模块与下部对接接头固定。将钻井液返回管线通过弯管与海底泵模块出口连接,完成管线连接。下部对接接头下端焊接海底锚下放工具,实现海底锚的下放以及工作过程中整个钻井液返回管线系统与海底锚的固定连接。下部海底泵模块下放完成后,利用软管将泵模块入口与吸入模块相连。将上部海底泵模块安装到上部对接接头泵模块支撑板上,通过固定螺栓将泵模块与上部对接接头固定。将钻井液返回管线通过弯管接到泵接口处,完成管线的连接,不断连接钻井液返回管线,下放上部海底泵模块。当下放到一定水深后,钻井液返回管线通过下部对接接头弯管完成与下部海底泵模块连接,实现泵模块的下放。

1.3 技术参数对接接头主要技术参数为:泵模块支撑板直径1 m,弯管接口直径200 mm,螺栓孔直径40 mm,钻井液返回管线外径190 mm,钻井液返回管线内径150 mm,肋板长度3 m。

2 返回管线对接接头载荷计算 2.1 对接接头载荷计算公式上部对接接头处张紧力TUDJ为:

|

(1) |

式中:HUDJ为悬挂接头到上部对接接头的距离,WL为单位长度钻井液返回管线湿重,Tmin为钻井液返回管线最小顶张力。

下部对接接头张紧力TLDJ为:

|

(2) |

式中:HLDJ为悬挂接头到下部对接接头的距离,WSPM为单台海底泵模块湿重。

为保证钻井液返回管线的稳定性,需确保钻井液返回管线有合适的顶张力。最小顶张力计算公式参考常规隔水管张紧力计算公式[9-10],即有:

|

(3) |

式中:Ws为返回管线湿重;WP为海底泵模块湿重;fwt为没水重力公差系数,取1.05;A为钻井液返回管线内截面积;ρmud为钻井液密度;Hmud为钻井液液柱高度;ρwater为海水密度;Hwater为海水深度。

计算对接接头的张紧力首先要计算出整个钻井液返回管线的最小顶张力。为此,需要计算钻井液返回管线湿重、海底泵模块湿重及钻井液返回管线内截面积等相关参数。钻井液返回管线湿重为:

|

(4) |

式中:WMRL为钻井液返回管线单根湿重;NMRL为钻井液返回管线单根数量。

海底泵模块湿重计算式为:

|

(5) |

式中:NSPM为海底泵模块数量。

钻井液返回管线内截面积为:

|

(6) |

式中:D为钻井液返回管线内径。

2.2 计算过程及结果针对南海1 500 m作业水深无隔水管钻井系统,其技术参数[8]如下:钻井液密度为1.05~1.60 g/cm3,钻井液返回管线选用ϕ193.7 mm(7 5/8 in)套管。该套管部分参数参见表 1。

| 名义质量/ (kg·m-1) | 壁厚/mm | 通径/mm | 最小内屈服强度/MPa | 连接拉力/kN |

| 39.28 | 8.33 | 173.84 | 46.75 | 3 030 |

| 50.15 | 10.92 | 168.66 | 61.23 | 3 916 |

| 58.03 | 12.70 | 165.10 | 71.23 | 4 508 |

| 63.69 | 14.27 | 161.96 | 80.05 | 5 024 |

| 70.08 | 15.88 | 158.74 | 89.01 | 5 509 |

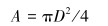

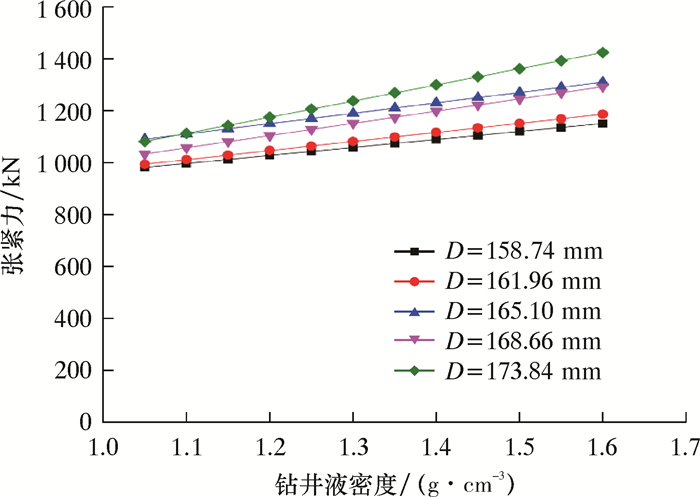

海底泵模块质量取9 t,深水浮力系数取90%,HUDJ取600 m,HUDJ取1 400 m,fwt取1.05,截面积A通过公式(6)计算,钻井液密度取1 140 kg/m3,南海的海水密度取1 025 kg/m3。Hmud取1 680 m,Hwater取1 500 m,结合表 1中钻井液返回管线相关参数,计算出Tmin。求出Tmin后,结合式(1)和式(2)进行对接接头处张紧力计算。不同直径钻井液返回管线工况下,对接接头处的张紧力计算值如图 3和图 4所示。

|

| 图 3 上部对接接头张紧力 Fig.3 Tension force of the upper docking joint |

|

| 图 4 下部对接接头张紧力 Fig.4 Tension force of the lower docking joint |

对比上、下对接接头的张紧力可以发现,下部对接接头处张紧力较小,上部对接接头处张紧力较大。通过计算对接接头的张紧力,可为对接接头的材料选取及结构设计提供理论依据。

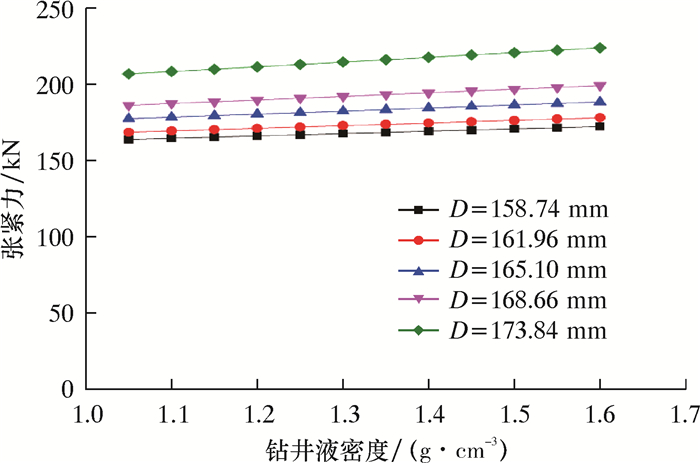

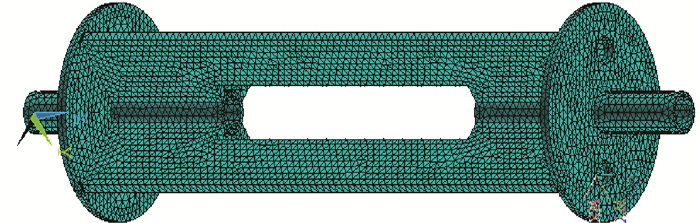

3 返回管线对接接头强度分析 3.1 模型建立及边界约束处理利用ANSYS软件对钻井液返回管线对接接头进行建模,对其结构进行适当简化,省略弯管等非受力部件。整个模型采用Solid92单元进行建模,并尽可能保证模型的准确性,从而对主要结构进行应力分析。建立的对接接头模型如图 5所示。

|

| 图 5 对接接头模型 Fig.5 Docking joint model |

为简化模型,将对接接头上、下钻井液返回管线只保留较短长度。将对接接头下部施加全自由度约束,在对接接头上部钻井液返回管线上施加张紧力载荷,在泵模块支撑板上施加海底泵模块重力载荷。分别针对不同工况进行相应分析,提取Von Mises应力,并与对接接头材料的许用应力相对比,查看对接接头的结构强度是否满足要求。

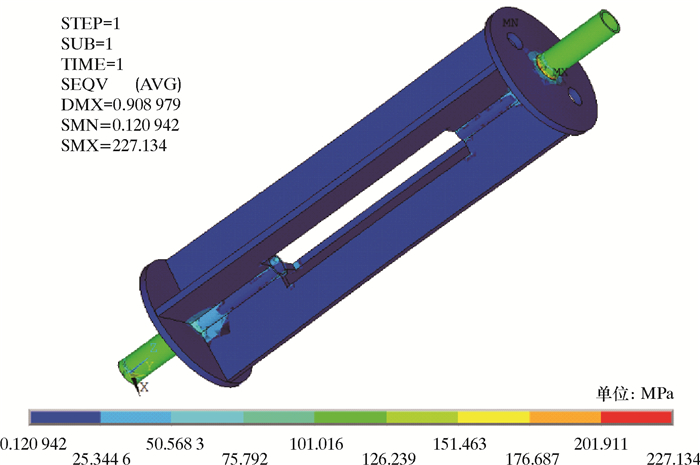

3.2 计算结果分析 3.2.1 工况1:张紧力强度分析对上部对接接头施加载荷进行分析,在上部钻井液返回管线上施加1 150 kN的张紧力,在泵模块支撑面板上施加泵模块重车载荷2.5 kN,并将下部钻井液返回管线进行全自由度约束。图 6为上部对接接头应力分布云图。

|

| 图 6 上部对接接头应力分布云图 Fig.6 Stress distribution of the upper docking joint |

由图 6可知,上部对接接头最大应力值为227.1 MPa,最大应力值出现在钻井液返回管线与支撑板焊接的位置。通过与对接接头材料的屈服强度相比,可知上部对接接头的屈服强度满足要求。

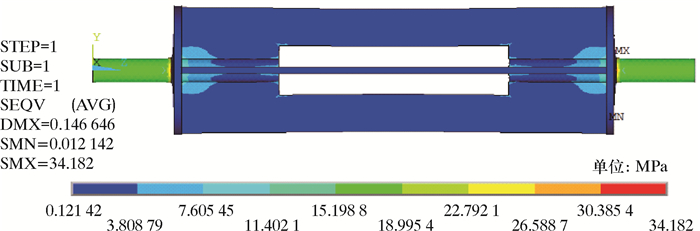

对下部对接接头施加载荷进行分析,下部对接接头位于钻井液返回管线的海底一端,所承受的张紧力较小。在上部钻井液返回管线上施加172 kN的张紧力,在泵模块支撑面板上施加泵模块重力载荷2.5 kN,并将下部钻井液返回管线进行全自由度约束。图 7为下部对接接头应力分布云图。

|

| 图 7 下部对接接头应力分布云图 Fig.7 Stress distribution of the lower docking joint |

由图 7可知,下部对接接头最大应力值为34.2 MPa,与上部对接接头相同,最大应力值出现在钻井液返回管线与支撑板焊接的位置,并且结构强度满足工作要求。虽然下部对接接头最大应力值较小,但综合考虑安全等各方面因素,采用与上部对接接头相同强度的设计方案,以延长钻井液返回系统的作业寿命。

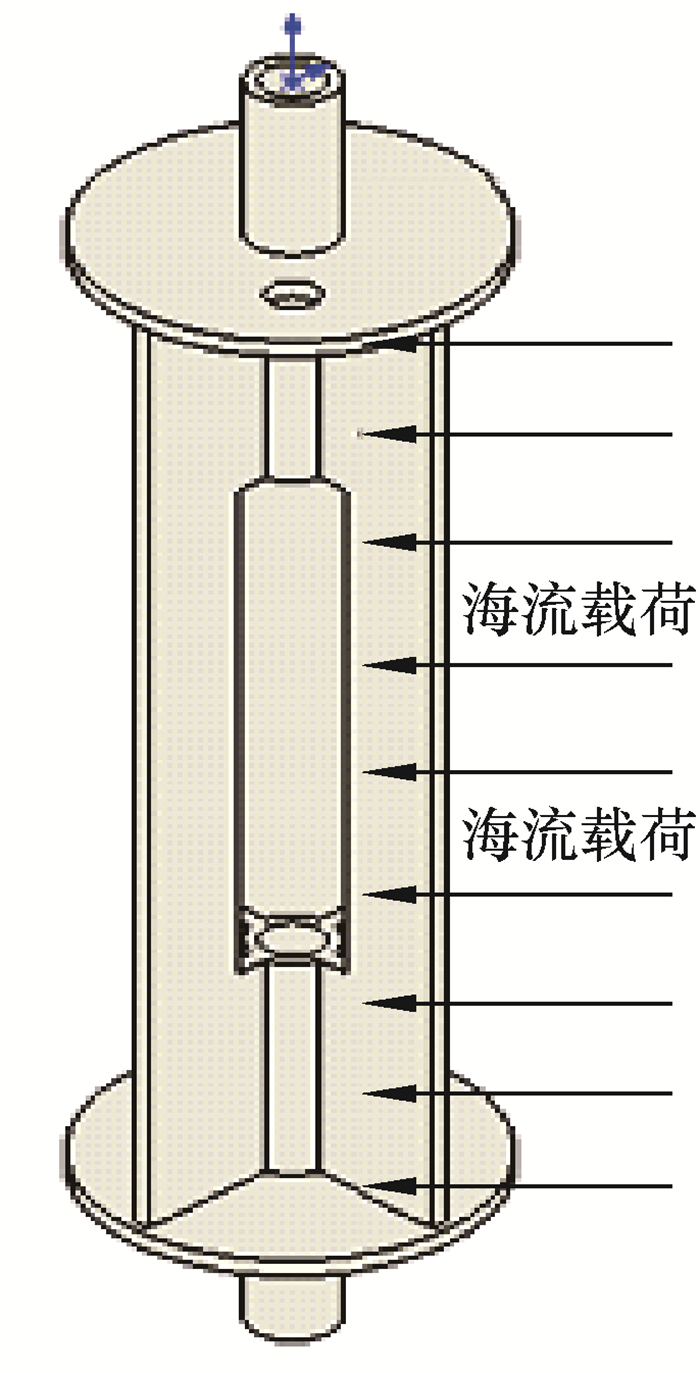

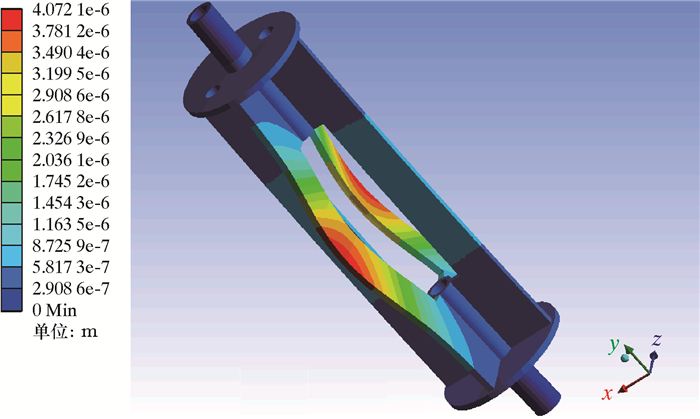

3.2.2 工况2:海流力强度分析钻井液返回管线对接接头连接海底泵单元与钻井液管线,水平方向主要承受海流载荷的作用,如图 8所示。结合南海作业环境及水深要求,依据圆形构件单位长度上海流载荷[11]计算公式,计算对接接头所受海流载荷大小,并进行强度分析。图 9为海流载荷作用下对接接头变形云图。

|

| 图 8 海流载荷作用示意图 Fig.8 Schematic diagram of sea current loading |

|

| 图 9 海流载荷下对接接头变形云图 Fig.9 Deformation distribution of docking joint under sea current load |

由计算分析可知,海流载荷作用于对接接头的载荷较小,对结构强度没有明显影响。但是,在对接接头肋板处容易出现受力变形,影响对接接头的使用寿命。因此,在实际制造过程中,对接接头的肋板结构要使用加厚钢板,以提高其刚度,尽量减小其受力变形。

4 结论(1) 参考常规隔水管张紧力计算公式,提出无隔水管钻井技术中钻井液返回管线最小顶张力计算方法,为钻井液返回管线系统的设计提供了技术支持。

(2) 随着钻井液密度的增大,返回管线内径越大,对接接头所承受的应力值越大,该结果为实际钻井过程中钻井液密度的选取提供了依据。

(3) 钻井液返回管线对接接头与海底泵及钻井液管线接口位置所受工作载荷较大,在实际制造过程中要选用高强度的材料,并添加辅助肋板,以提高其结构强度,延长其使用寿命。

| [1] |

郭先敏, 侯芳. 国外钻井装备与技术新进展[J].

石油机械, 2016, 44(7): 20-26.

GUO X M, HOU F. Foreign drilling equipment and technology progress[J]. China Petroleum Machinery, 2016, 44(7): 20-26. |

| [2] |

王国栋, 陈国明, 殷志明. 深水无隔水管钻井MRL选型及参数优化[J].

石油机械, 2013, 41(2): 66-69.

WANG G D, CHEN G M, YIN Z M. MRL lectotype and parametric optimization for deep water riser less drilling[J]. China Petroleum Machinery, 2013, 41(2): 66-69. DOI: 10.3969/j.issn.1001-4578.2013.02.016 |

| [3] |

孙宝江, 张振楠. 南海深水钻井完井主要挑战与对策[J].

石油钻探技术, 2015, 43(4): 1-7.

SUN B J, ZHANG Z N. Challenges and countermeasures for the drilling and completion of deepwater wells in the South China Sea[J]. Petroleum Drilling Techniques, 2015, 43(4): 1-7. |

| [4] |

殷志明. 新型深水双梯度钻井系统原理、方法及应用研究[D]. 青岛: 中国石油大学, 2007. YIN Z M. New dual-gradient deepwater drilling systems-principle, method and application[D]. Qingdao: China University of Petroleum, 2007. |

| [5] | HANNEGAN D, STAVE R. The time has come to develop riserless mud recovery technology's deepwatercapabilities[J]. Drilling Contractor, 2006, 62(5): 50-54. |

| [6] |

周昌静, 陈国明, 刘杰, 等. 无隔水管钻井泥浆举升系统参数计算[J].

石油钻采工艺, 2011, 33(1): 42-44.

ZHOU C J, CHEN G M, LIU J, et al. Parametric computation of mudlift system in riserless drilling[J]. Oil Drilling & Production Technology, 2011, 33(1): 42-44. DOI: 10.3969/j.issn.1000-7393.2011.01.012 |

| [7] |

高本金, 陈国明, 殷志明, 等. 深水无隔水管钻井液回收钻井技术[J].

石油钻采工艺, 2009, 31(2): 44-47.

GAO B J, CHEN G M, YIN Z M, et al. Deepwater riserless mud recovery drilling technology[J]. Oil Drilling & Production Technology, 2009, 31(2): 44-47. DOI: 10.3969/j.issn.1000-7393.2009.02.011 |

| [8] |

彭齐, 樊洪海, 纪荣艺, 等. 无隔水管钻井技术临界排量分析[J].

石油机械, 2016, 44(2): 48-52.

PENG Q, FAN H H, JI R Y, et al. Analysis on the critical displacement of riserless drilling technology[J]. China Petroleum Machinery, 2016, 44(2): 48-52. |

| [9] |

刘秀全, 李家仪, 任克忍, 等. 基于反冲响应的深水钻井隔水管张紧力计算方法[J].

石油钻探技术, 2016, 44(4): 47-51.

LIU X Q, LI J Y, REN K R, et al. A calculation method for the top tension of deepwater drilling risers based on recoil response[J]. Petroleum Drilling Techniques, 2016, 44(4): 47-51. |

| [10] |

杨进, 孟炜, 姚梦彪, 等. 深水钻井隔水管顶张力计算方法[J].

石油勘探与开发, 2015, 42(1): 107-110.

YANG J, MENG W, YAO M B, et al. Calculation method of riser top tension in deep water drilling[J]. Petroleum Exploration and Development, 2015, 42(1): 107-110. |

| [11] |

李明, 陶正梁, 姚海田. 基于ANSYS的平台波流载荷下动力分析及疲劳分析[J].

石油钻探技术, 2005, 33(3): 45-48.

LI M, TAO Z L, YAO H T. The dynamic and fatigue analysis for offshore platform under the wave and current forces by ANSYS[J]. Petroleum Drilling Techniques, 2005, 33(3): 45-48. DOI: 10.3969/j.issn.1001-0890.2005.03.015 |