2. 海洋石油高效开发国家重点实验室

2. State Key Laboratory of Offshore Oil Exploitation

0 引言

井口抬升是指生产过程中井口装置和采油树整体垂向移位抬升的现象,普遍存在于海上稠油热采井和高温井[1-2]。与陆地热采井不同,海上稠油热采井口抬升危害十分严重,轻则使服务管汇和生产管汇变形损坏,重则致使井筒完整性密封失效,油气泄漏造成海洋环境污染,甚至导致油气井关停,增加补救复产成本,同时井控风险极大[2-3]。近几年来,渤海油田旅大、南堡和渤中等区块多口稠油热采井或高温井发生井口抬升现象,严重影响正常生产作业,直接经济损失超过8 000万元,已成为制约海上稠油开采关键技术难题之一[1, 4]。

为了有效解决热采及高温井口抬升问题,及时帮助问题井复产,降低经济损失,为类似热采井开发提供参考与借鉴,亟需深入剖析海上热采及高温井口抬升机理,形成有效的预防或应对对策。

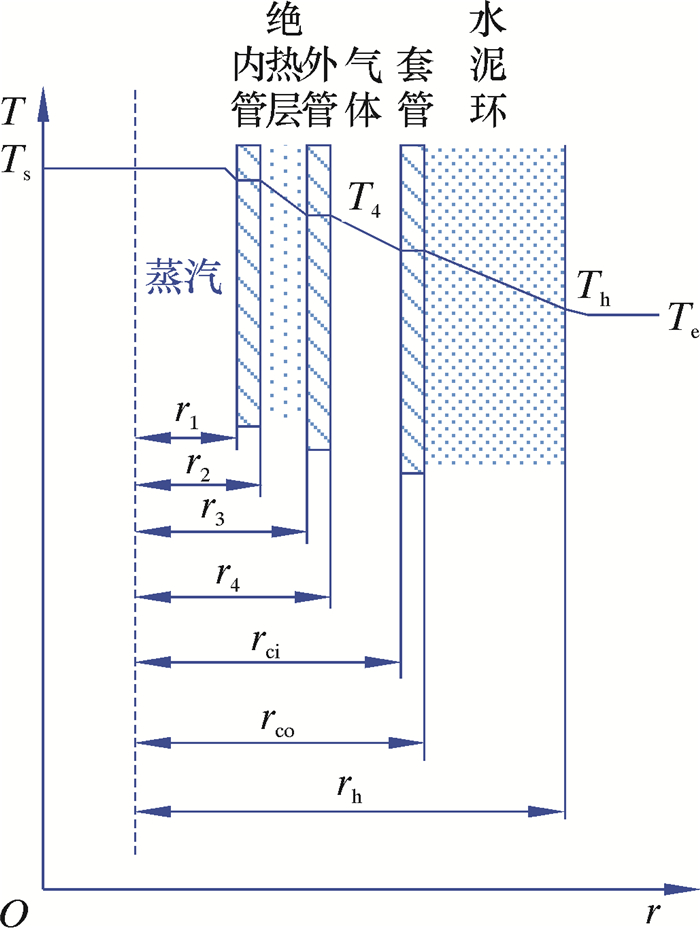

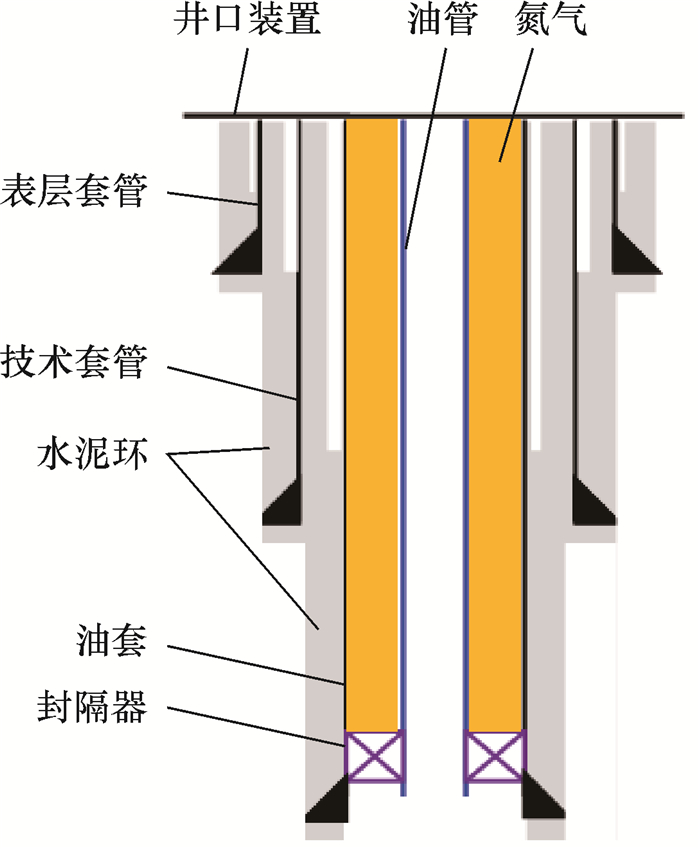

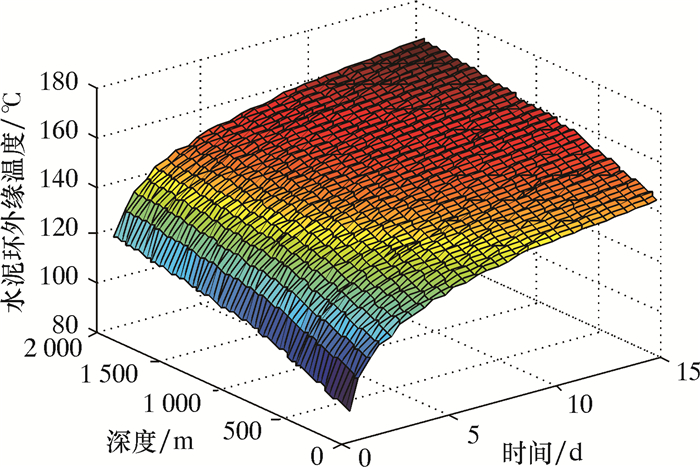

1 井口抬升机理分析方法与模型 1.1 井筒三维温度场模拟分析建立如图 1所示的井筒三维温度场模型,采用Ramey和Satter的方法[3, 5-6],将径向传热看作是由油管中心到水泥环外缘的一维稳定传热和水泥环外缘到地层的一维不稳定传热2部分组成,而径向热损失沿井深、随时间变化。假设在单位时间内,井筒单位长度dZ上的热损失为dQ。

|

| 图 1 注热井筒三维温度场模型 Fig.1 Three-dimensional temperature field model of heat injection well |

1.1.1 油管中心至水泥环外缘的传热

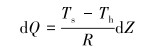

井筒单位长度dZ上的热损失为:

|

(1) |

式中:Ts为蒸汽温度,℃;Th为水泥环外缘温度,℃;R为热阻,m·℃/W。

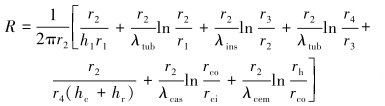

以内管外半径r2为基准,包含液膜层和污垢层对流换热热阻、内管、绝热层、外管、套管及水泥环在内的总热阻表达式为:

|

(2) |

式中:r1、r2分别为内管内、外半径,m;r3、r4分别为外管内、外半径,m;rci、rco分别为套管内、外半径,m;rh为水泥环外半径,m;h1为蒸汽对流换热系数,W/(m2·℃);hc、hr为分别环空内自然对流换热系数和辐射换热系数,W/(m2·℃);λcas、λtub、λins、λcem分别为套管、油管、绝热层和水泥环导热系数,W/(m2·℃)。

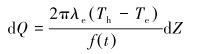

1.1.2 从水泥环外缘至地层的导热井筒单位长度dZ上的热损失为:

|

(3) |

式中:Te为地层初始温度,℃;λe为地层导热系数,W/(m·℃);f(t)为无因次地层导热时间函数。

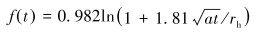

在K.CHIU等人的WHAP模型中[6],给出了f(t)的经验表达式:

|

(4) |

式中:a为热扩散系数,m2/s;t为注蒸汽时间,s。

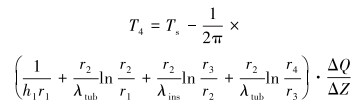

1.1.3 井筒三维温度场计算模型外管外壁温度为:

|

(5) |

式中:ΔZ为井筒长度,m;ΔQ为对应井筒长度ΔZ上的热损失,J。

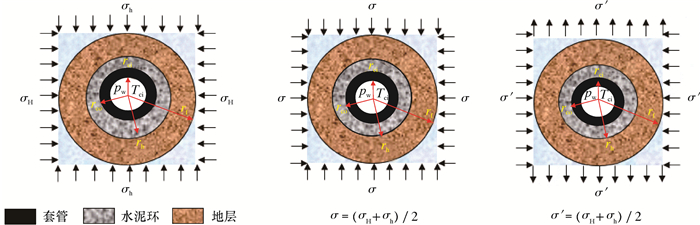

水泥环外缘温度为:

|

(6) |

式中:U2为总传热系数,W/(m2·℃)。

套管内壁温度为:

|

(7) |

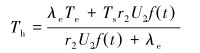

热载荷、井筒注氮载荷和非均匀地应力载荷耦合条件下的水泥环力学完整性分析模型如图 2所示。套管受内压pw和热载荷Tci作用,地层受非均匀地应力σH和σh,并设置力学性能参数,其中将水泥环假设为理想弹性体材料。Ec、μc为套管弹性模量和泊松比,Es、μs为水泥环弹性模量和泊松比,Ef、μf为地层弹性模量和泊松比。

|

| 图 2 热载荷作用下水泥环力学完整性分析模型 Fig.2 Mechanical integrity analysis model of cement sheath under thermal load |

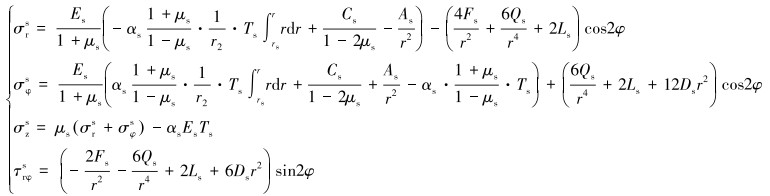

1.2.1 水泥环应力分布求解

由图 2可知,多载荷耦合条件下的水泥环受力可分解为均匀载荷与偏差应力载荷的叠加,分别求解后结合对应的应力接触条件、应力连续条件和位移连续条件等边界条件[7-8],可求解热应力作用下水泥环总应力分布,如式(8)所示。

|

(8) |

式中:σrs、σφs、σzs、τrφs分别为水泥环径向应力、周向应力、轴向应力和剪应力,MPa;r为井眼中心至水泥环的距离,m;φ为水泥环轴向角度,(°);As、Cs、Ds、Fs、Qs、Ls为求解系数;αs为水泥石线性膨胀系数,℃-1。

1.2.2 水泥环力学完整性破坏机理及判别准则热采注蒸汽作用下,水泥环完整性破坏形式有3种:高温下套管膨胀压碎水泥环、一界面轴向胶结滑移失效和高温下水泥环塑性变形导致一界面脱离。具体判别准则如下。

高温下套管膨胀压碎水泥环的判断准则为:

|

(9) |

式中:p1为水泥环抗压强度,MPa。

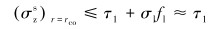

一界面轴向胶结滑移失效的判断准则为:

|

(10) |

式中:τ1为轴向胶结强度,MPa;σ1为界面正应力,MPa;f1为界面摩擦因数。

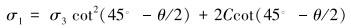

热应力作用下水泥环塑性变形导致一界面脱离破坏的判断准则如下。

|

(11) |

式中:C为水泥环内聚力,MPa;θ为水泥环内摩擦角,(°)。

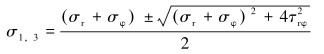

其中最大、最小主应力计算式为:

|

(12) |

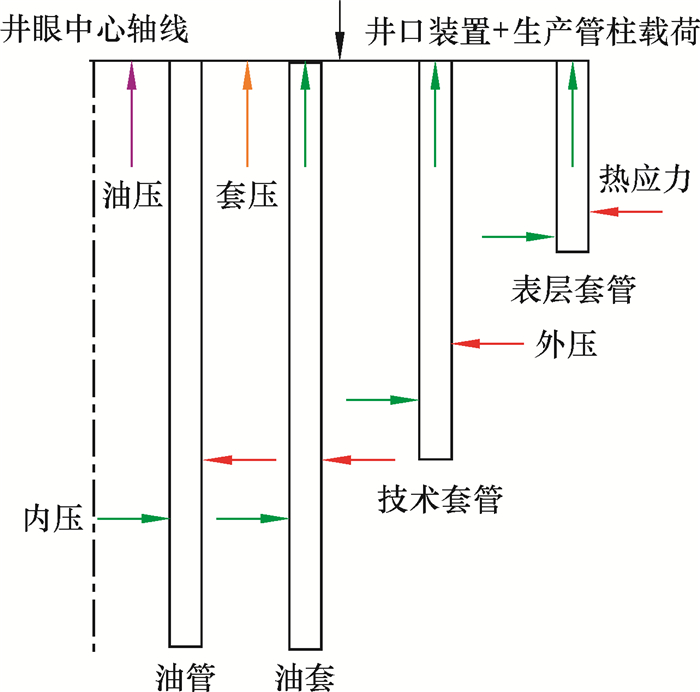

建立如图 3所示的海上热采井身结构示意图,并按照图 4进行多管柱系统受力分析。井口抬升受油压、充氮套压、热应力、井口装置与生产管柱重力等载荷综合影响[11]。

|

| 图 3 热采井身结构示意图 Fig.3 Wellbore configuration of thermal recovery well |

|

| 图 4 多管柱系统受力分析 Fig.4 Force analysis of multi-string system |

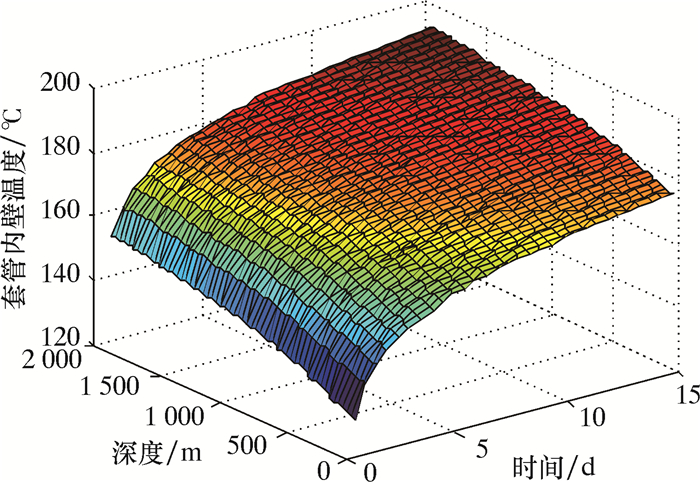

在上述模型基础上,综合考虑多种载荷耦合条件下的多管柱影响[11],推导得井口抬升计算模型:

|

(13) |

式中:k=y、j、b,分别表示油层套管、技术套管和表层套管;Ak为对应套管横截面积,m2;Lk为自由套管段长,m;ΔTk为套管温度(由1.1节模型计算),℃;pt为油压,MPa;pc为套压,MPa;Wh为井口装置和生产管柱重力,N。

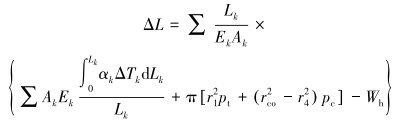

2 热采及高温井口抬升机理与验证 2.1 热采井口抬升机理及原因海上稠油热采井以A22H井为例进行分析。2016年3月3日开始对A22H井进行注蒸汽热采作业,至3月4日,注蒸汽温度353.3 ℃,发现井口抬升2.0 cm,井口抬升导致环板以上装置与隔水套管脱离。采油树上升导致ϕ339.7 mm套管四通阀门顶在采油树围堰下沿后弯曲变形,与采油树连接的生产管线被拉伸变形。发现井口抬升现象后,随即停止注蒸汽,关井停产。结合A22H井基础数据,采用1.1节注热井筒三维温度场模拟方法,对套管、水泥环温度场沿井深、时间和井筒径向变化进行了模拟分析,结果如图 5和图 6所示。

|

| 图 5 套管内壁温度 Fig.5 The temperature of casing inner wall |

|

| 图 6 水泥环外缘温度 Fig.6 The temperature of the cement sheath outer edge |

首先结合固井后CBL测井和井口抬升后的SBT测井解释结果进行对比,然后采用1.2节水泥环完整性破坏模型分析注热工况下水泥环损坏形式,分析结果显示,在625.0~998.3 m井段,原有固井水泥经过2 a的投产后,大段水泥缺失。

结合上述分析,采用1.2节公式(8)计算一界面轴向应力和径向界面受力。再根据热采井水泥环破坏判别准则,得到以下结论:1.40 g/cm3领浆段(25.2~1 062.0 m)固井胶结质量较下部井段(1.90 g/cm3,1 062.0~2 127.0 m)差;注热工况下,套管膨胀不会将水泥环压碎;热应力作用下,625.0~998.3 m井段,界面轴向力大于胶结力而导致轴向滑移失效,形成自由套管。

在325 ℃稳定注入状态下,若不考虑井口装置和固井水泥环的约束,A22H井ϕ339.7 mm套管自由伸长量为0.2 cm,ϕ244.5 mm套管自由伸长量为1.352 m,比ϕ339.7 mm套管受温度影响更大。在325 ℃稳定注入状态下,考虑井口装置和固井水泥环的约束,整个井口抬升量为2.5 cm,实际井口抬升量为2.0 cm,分析结果与实际抬升量非常接近。以A22H井为例,分析海上稠油热采井口抬升机理与原因如下:①由于低密度水泥石抗压强度、界面胶结强度较常规密度低,所以1.4 g/cm3领浆段(25.2~998.3 m)固井胶结质量较下部井段(1.90 g/cm3,1 062.0~2 127.0 m)差。其中,625.0 m以上甚至为自由套管或混浆段。②注蒸汽热传导产生轴向热应力载荷,致使低密度领浆封固段(1.40 g/cm3, 625.0~998.3 m)发生轴向胶结滑移失效,形成自由套管。③热载荷作用下,所形成的自由套管段(25.2~998.3 m)受热膨胀导致井口抬升2.0 cm。

2.2 高温井口抬升机理及原因高温井以H1井为例进行分析。2016年2月28日,在对渤中34油田例行巡检时,发现H1井井口装置及采油树发生垂向位移。井口整体上升3 cm,与隔水套管脱离。采油树上升导致ϕ339.7 mm套管四通阀门顶在采油树围堰下沿后弯曲变形,与采油树连接的生产管线被拉伸变形。发现H1井井口抬升现象以后,及时采取调频降频措施,降低日产量,但现场检查采油树仍无回落至原位现象,于2月29日关停。

发现井口抬升现象后,分析生产数据发现:2月25日,该井产量出现大幅上升,产液量由200 m3/d上升至260 m3/d,产气量由1.7×104 m3/d上升至4×104 m3/d,井底流温120 ℃,井口温度保持在70 ℃(未发生明显变化)。初步判断该井产量上升导致油层套管受热膨胀,垂向伸展,将井口装置及采油树顶起,导致采油树发生位移抬升。

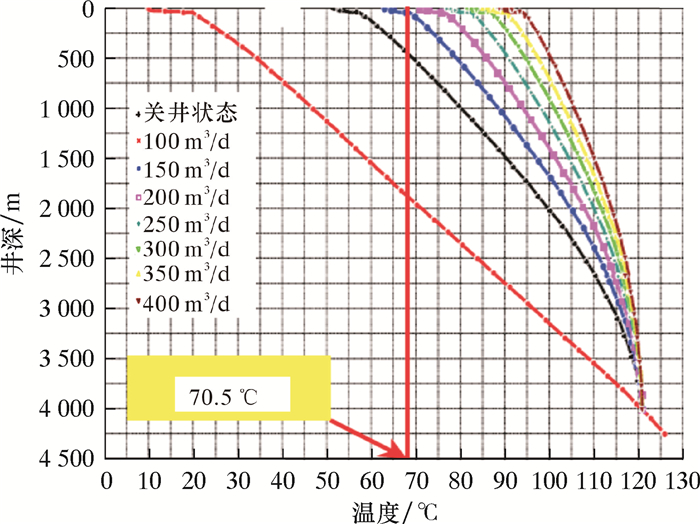

结合该井实际生产产量及含水量,模拟分析了不同产量下的井口温度[12-13],结果如图 7所示。从图可知,随着井深的从深变浅,不同产量下井筒温度均随着深度变化而变小;在同一深度处,油井产液量越高,则温度越高;当产液量在200 m3/d时,预测井口温度70.5 ℃,与现场稳定生产温度(70 ℃)非常接近。

|

| 图 7 不同产量下的油管温度剖面 Fig.7 Tubing temperature profile under different production rates |

分析该井井身结构及固井情况发现,H1井ϕ339.7 mm技术套管采用单级单封固井工艺,水泥封固204.0~1 729.2 m,自由段长204.0 m;ϕ244.5 mm技术套管采用单级固井,根据CBL固井质量测井结果,水泥封固2 209.0~3 502.0 m,自由套管长达2 209.0 m;四开采用ϕ177.8 mm尾管悬挂固井,全井段封固3 125.6~4 051.0 m。

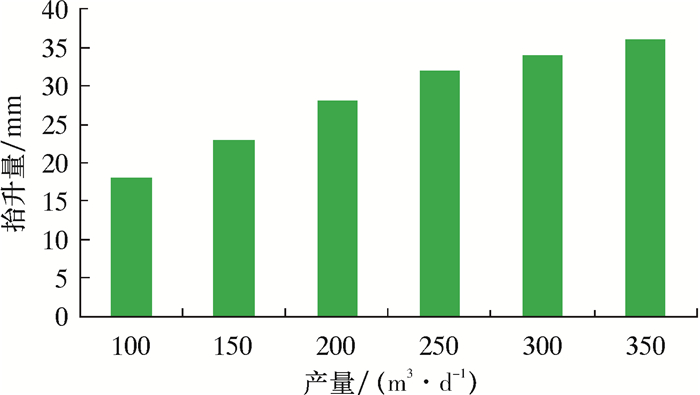

结合该井温度剖面和井身结构,采用多管柱复杂井口抬升模型计算该井在不同工作制度下的井口抬升量,结果如图 8所示。由图可知,不同产量制度下,井口抬升量与产量呈正相关性,产量越高,井口抬升越严重,最终抬升的高度越高。由于该井在低于200 m3/d产量制度下生产时,并未发现井口抬升现象,当从200 m3/d提高至260 m3/d几天后便发现井口抬升。同时,2月25日以前的温度产量状态是200 m3/d。因此,以200和260 m3/d为临界产量,计算分析实际工况下各层管柱在热应力条件下的膨胀变形情况。在综合考虑各层套管、油管膨胀伸长以及井口连接约束条件下,产量200 m3/d时,井口最终抬升2.8 cm,产量260 m3/d时,井口最终抬升3.2 cm。模拟结果与实际井口抬升3 cm的情况非常接近。同时,ϕ244.5 mm套管自由段太长和受温度效应伸长是井口抬升的主要原因。因此,总结上述分析,认为H1井井口抬升的原因是:①井口抬升是ϕ244.5 mm套管自由段太长和受温度效应伸长的综合效应。其中ϕ244.5 mm套管自由段过长是井口抬升的主要原因,产量升高后,温度升高,温度效应造成套管伸长,从而引起井口整体抬升。②从模拟结果来看,任何产量制度下,套管都会有受热膨胀伸长,这由金属材料特性决定。并且,套管及生产管柱受热膨胀伸长与产量制度呈正相关关系,产量越高,伸长越严重。③产量低于200 m3/d时,没有观察到井口抬升现象,当产量升高至260 m3/d 3天后便观察到了井口抬升,其原因在于产量低时,管柱受到的热应力有限,在采油树、生产管柱以及套管等井口载荷作用下,将管柱受热伸长量给抵消了,表现出井口无抬升。但当产量提高,超过热应力与井口载荷临界值时,就会突然将井口抬升。

|

| 图 8 不同工作制度下井口抬升量计算结果 Fig.8 Calculation results of wellhead uplift under different working systems |

3 应对措施及实施效果 3.1 热采井口抬升应对措施及建议

热采井不同于高温井,一旦井筒完整性破坏导致井口抬升便难以补救。因此,热采井固井前的井口抬升预测及采取有效应对措施对于保障热采井安全、高效生产,以及延长油井寿命至关重要。在热采井口抬升机理分析的基础上,结合该套热采及高温井口抬升机理分析方法,针对未来热采井预防井口抬升提出相关建议及措施。

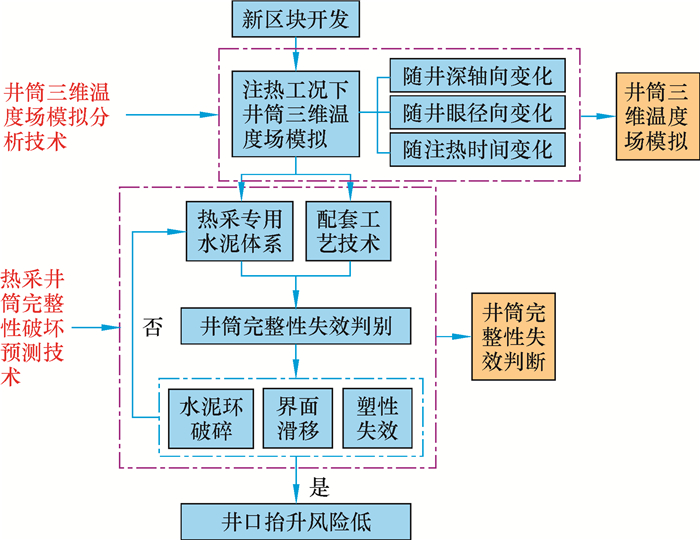

3.1.1 优化水泥体系性能,固井前进行井口抬升预测该套分析方法可为稠油热采井开发生产提供指导与参考。固井作业前,采用井筒三维温度剖面模拟分析方法预测注蒸汽条件下的井筒三维温度剖面,结合热采井筒完整性预测技术分析目标井可能发生的完整性破坏形式。结合井筒完整性破坏预测结果,有针对性地优化水泥浆体系性能,降低井口抬升风险。关于热采井水泥浆体系,建议采用耐高温热采专用水泥浆体系,以满足高温、多轮次蒸汽吞吐条件下的作业要求。热采井口抬升风险预测技术如图 9所示。

|

| 图 9 热采井口抬升风险预测技术示意图 Fig.9 Schematic diagram of wellhead lifting risk prediction technology for thermal recovery well |

3.1.2 合理预留井口补偿高度

采用套管热应力补偿装置[14],合理预留井口补偿高度是有效解决热采井口抬升难题的技术措施。在实际确定井口补偿高度时,可采用多管柱复杂井口抬升计算模型分析注热工况或生产制度下的井口抬升量,为井口补偿高度的合理确定提供依据。

3.1.3 采用低导热系数隔热油管和内层套管隔热油管是阻挡注蒸汽高温对套管及水泥环影响的有效屏障,因此合理选用隔热油管性能至关重要,建议对于热采井选用低导热系数隔热油管和内层套管。以A22H井为例,A22H井采用的是视导热系数为0.02 W/(m·K)的D级隔热油管,建议热采井进一步提高油管隔热性能,采用隔热性能E级、视导热系数低的高真空隔热油管,以降低热载荷对井口抬升的影响。

3.2 高温井口抬升应对措施及建议在明确H1井井口抬升现象的根本原因后,最迫切的是要制定油井复产的措施和方案。结合H1井井口抬升问题的原因分析,给出3种复产方案。

3.2.1 对ϕ244.5 mm自由套管段挤水泥封固由于ϕ244.5 mm过长自由段在热应力作用下膨胀伸长导致了井口抬升,所以方案1提出通过在ϕ244.5 mm自由套管段挤水泥作业,封固自由环空,减少自由套管段长,降低热应力作用下ϕ244.5 mm套管的热膨胀伸长作用,进而降低井口抬升风险。

3.2.2 限定产量生产分析得出,产量大幅提升后,温度升高对套管及生产管柱的热应力作用是导致井口抬升现象发生的本质诱因。因此,建议限定产量恢复生产,从低产量开始恢复投产,然后逐渐提升产量,但最大产量不要超过200 m3/d。

3.2.3 生产管柱采用隔热油管建议将生产管柱更换为隔热油管进行生产。建议下入隔热油管,有效减少生产过程中温度传递对于ϕ244.5 mm技术套管的影响[15]。通过对比分析,下入隔热油管后,当产量提升至350 m3/d,井口抬升量也仅有0.5 cm。

最终现场采用了方案1和方案2的复合方案,即首先在ϕ244.5 mm套管自由段挤水泥封固,然后对油井进行限产,逐级缓慢提升产量,但最高产量不超过200 m3/d。目前H1井已成功复产,从投产情况来看,上述方案成功解决了H1井井口抬升问题,取得了良好的效果。

4 结论与建议(1) 基于热传导理论和热应力载荷分析,建立了井筒三维温度场分析模型、多载荷耦合工况下水泥环完整性分析模型以及多管柱复杂井口抬升理论计算模型,形成了一整套井口抬升机理分析方法及理论。

(2) 热采及高温井口抬升机理在于:由注热或提升产量引起的高温产生热载荷,破坏固井一界面胶结形成自由套管,在热载荷作用下产生上顶力导致井口抬升。在机理分析基础上,分热采井和高温井给出了针对性的对策及建议。

(3) 研究方法可有效分析海上热采及高温井口抬升机理。给出的对策及建议可帮助问题井复产,并为类似热采井开发生产提供指导与参考。

| [1] |

钱大伟, 许兵, 刘宝生, 等. 海上探井稠油热采测试井口抬升问题的对策研究[J].

钻采工艺, 2014, 37(6): 62-64.

QIAN D W, XU B, LIU B S, et al. Countermeasure research on wellhead lifting in offshore oilfield heavy oil exploration well thermal recovery test[J]. Drilling & Production Technology, 2014, 37(6): 62-64. DOI: 10.3969/J.ISSN.1006-768X.2014.06.19 |

| [2] |

黄志云. 稠油热采井井口抬升问题防治措施[J].

石化技术, 2016, 23(1): 85-86.

HUANG Z Y. Study on preventive measures for wellhead lifting of heavy oil thermal recovery well[J]. Petrochemical Industry Technology, 2016, 23(1): 85-86. DOI: 10.3969/j.issn.1006-0235.2016.01.062 |

| [3] |

于继飞, 吴晓东, 韩国庆, 等. 海上油井井口温度计算方法探讨[J].

中国海上油气, 2009, 21(5): 332-334, 337.

YU J F, WU X D, HAN G Q, et al. The discussion about how to calculate offshore wellhead temperature[J]. China Offshore Oil and Gas, 2009, 21(5): 332-334, 337. DOI: 10.3969/j.issn.1673-1506.2009.05.010 |

| [4] | MCCABE A C. Well vertical movement on platform wells[R]. SPE 19241, 1989. |

| [5] |

赵益忠, 何钧, 沈海超, 等. 长封固段固井套管热应力分析[J].

钻采工艺, 2007, 30(4): 109-111.

ZHAO Y Z, HE J, SHEN H C, et al. Analysis of the thermal stress of casing for long section cementation[J]. Drilling & Production Technology, 2007, 30(4): 109-111. DOI: 10.3969/j.issn.1006-768X.2007.04.036 |

| [6] |

万仁浦, 罗英俊.

采油技术手册-第八分册-稠油热采工程技术[M]. 北京: 石油工业出版社, 1996.

WAN R P, LUO Y J. Oil Production technical manual-volume 8-heavy oil thermal recovery engineering technology[M]. Beijing: Petroleum Industry Press, 1996. |

| [7] |

殷有泉, 陈朝伟, 李平恩. 套管-水泥环-地层应力分布的理论解[J].

力学学报, 2006, 38(6): 835-842.

YIN Y Q, CHEN Z W, LI P E. Theoretical solutions of stress distribution in casing-cement and stratum system[J]. Chinese Journal of Theoretical and Applied Mechanics, 2006, 38(6): 835-842. DOI: 10.3321/j.issn:0459-1879.2006.06.015 |

| [8] |

房军, 赵怀文, 岳伯谦, 等. 非均匀地应力作用下套管与水泥环的受力分析[J].

石油大学学报(自然科学版), 1995, 19(6): 52-57.

FANG J, ZHAO H W, YUE B Q, et al. Analysis of loading propekty of casing and cement sheath under nonuniform geologic stress[J]. Journal of the University of Petroleum, China, 1995, 19(6): 52-57. |

| [9] | LI Y, LIU S Q, WANG Z H, et al. Analysis of cement sheath coupling effects of temperature and pressure in non-uniform in-situ stress field[R]. SPE 131878, 2010. |

| [10] |

刘向君, 罗平亚.

岩石力学与石油工程[M]. 北京: 石油工业出版社, 2004.

LIU X J, LUO P Y. Rock mechanics and petroleum engineering[M]. Beijing: Petroleum Industry Press, 2004. |

| [11] |

林元华, 熊浩, 邓宽海, 等. 一种预测井口抬升高度的新方法[J].

石油钻采工艺, 2016, 38(5): 628-632.

LIN Y H, XIONG H, DENG K H, et al. An innovative technique for predicting wellhead uplift height[J]. Oil Drilling & Production Technology, 2016, 38(5): 628-632. |

| [12] |

李敬元, 李子丰, 马兴瑞, 等. 热采井注汽管柱力学分析[J].

工程力学, 1998, 15(3): 51-60.

LI J Y, LI Z F, MA X R, et al. Mechanical analysis of tubing in thermal recovery wells[J]. Engineering Mechanics, 1998, 15(3): 51-60. |

| [13] |

龚宁, 李进, 陈毅, 等. 海上油田生产井口抬升原因分析及对策研究[J].

石油机械, 2017, 45(6): 51-55.

GONG N, LI J, CHEN Y, et al. Cause analysis and strategy research on wellhead rising of offshore production well[J]. China Petroleum Machinery, 2017, 45(6): 51-55. |

| [14] |

章国华. 可伸缩式热采套管头的研制[J].

石油钻采工艺, 2013, 35(2): 117-118.

ZHANG G H. Development of extendable thermal recovery casing head[J]. Oil Drilling & Production Technology, 2013, 35(2): 117-118. DOI: 10.3969/j.issn.1000-7393.2013.02.033 |

| [15] |

刘坤芳, 张兆银, 孙晓明, 等. 注蒸汽井套管热应力分析及管柱强度设计[J].

石油钻探技术, 1994, 22(4): 36-40, 61.

LIU K F, ZHANG Z Y, SUN X M, et al. Analyses of steam-injected well casing thermal stress and casing string strength design[J]. Petroleum Drilling Techniques, 1994, 22(4): 36-40, 61. |