2. 国家油气钻井装备工程技术研究中心;

3. 川庆钻探工程有限公司;

4. 长庆钻井总公司;

5. 中石化西南石油工程有限公司

2. National Engineering Research Center for Oil and Gas Drilling Equipment;

3. CNPC Chuanqing Drilling Engineering Company Limited;

4. Changqing Drilling Corporation;

5. Sinopec Xinan Oilfield Service Corporation

0 引言

钻机管柱自动化处理系统是自动化、智能化钻机的关键技术,不仅能提升作业效率和安全性能,而且可大幅降低劳动强度,减少井场用工。管柱自动化处理系统作为一个系统工程,研发制造周期长、技术难度大。目前,国际上能生产整套管柱自动化处理系统的只有NOV、MH和HYDRALIFT 3家公司,在世界范围内海洋平台管柱自动化处理系统基本被以上3个公司所垄断[1]。3家公司中,NOV国民油井公司的管柱自动化处理系统产品种类相对丰富, 可选择余地较大。

我国钻井装备经过60多年的发展,已成为全球钻井装备制造和出口大国,但与国外先进技术相比,在自动化和智能化等方面仍然存在较大差距[2]。国内石油陆地钻机的钻井管柱处理大部分仍处于人力或简单机具的作业模式,作业效率低、安全性差、劳动强度大、操作人员多,这是制约钻井工程技术发展的瓶颈。为了改善这种状态,宝鸡石油机械有限责任公司(以下简称宝石机械)与川庆钻探工程有限公司(以下简称川庆钻探)合作,由宝石机械研制了管柱自动化处理系统一系列设备,主要包括推扶式、悬持式和组合式等几种类型。现就川庆钻探工业应用的ZJ50DB35推扶式管柱自动化处理系统做一介绍。

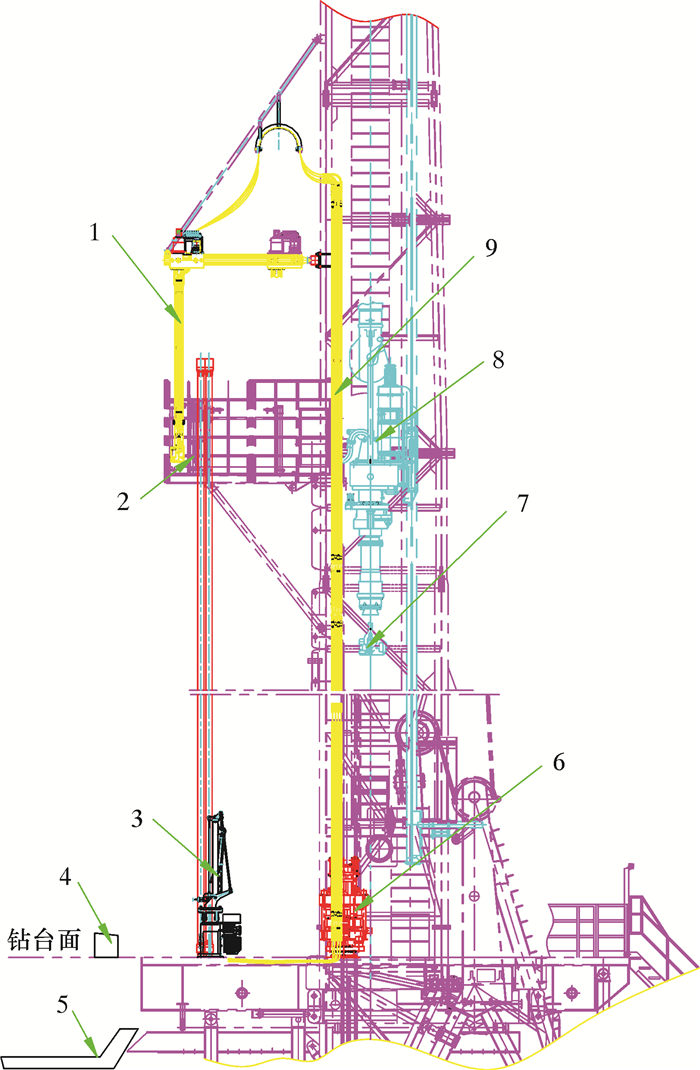

1 系统概述 1.1 结构推扶式管柱自动化处理系统(见图 1)应用工业自动化控制技术和通信技术,与顶驱配合作业,实现钻机管柱处理作业的自动化。该系统主要由动力猫道、钻台机械手、铁钻工、二层台机械手、弹簧指梁、液压吊卡、动力卡瓦和司钻集成控制系统等组成,可完成钻杆、钻铤和套管等钻井管柱的自动化输送、连接与立根排放等作业,用于解决陆地钻机上普遍存在的管柱处理劳动强度大、作业危险性高、效率低以及易发生人身伤亡事故等问题。

|

| 图 1 推扶式管柱自动化处理系统总体结构图 Fig.1 Overall structural schematic of the push-support automatic pipe handling system 1—二层台机械手;2—二层台及弹簧指梁;3—钻台机械手;4—司钻集成控制系统;5—动力猫道;6—铁钻工;7—液压吊卡;8—顶驱;9—液压控制系统。 |

1.2 主要特点

系统采用油缸举升式动力猫道,在立根台鼠洞处实现钻杆、钻铤及套管的自动化输送。在立根台鼠洞完成建立根作业,作业效率高。二层台机械手、钻台机械手及弹簧指梁二层台配合作业,模拟人工立根排放流程。首先是在钻台面立根台上完成立根下端定位的基础上,二层台机械手带着立根上端开始工作,并以推扶形式绕立根下端点将立根推放到二层台设计的指梁内,完成管柱自动化排放以及立根倾斜排放,实现二层台无人值守。利用伸缩臂式铁钻工完成上卸扣的自动化作业[3-5]。采用液压吊卡和液压卡瓦等管柱处理工具,实现井口作业的机械化。采用高度集成化的司钻集中控制平台,以一体化座椅取代常规的副司钻操作台,简化控制台布局,实现所有管柱处理设备控制的有效整合。采用新型司钻智能控制软件,实现对司钻管控设备的智能化控制及防碰撞安全互锁。液压系统采用负荷敏感控制技术,满足不同压力流量要求的多个设备联合作业要求。其中动力猫道、铁钻工和二层台机械手等设备可实现一键式操作,连续作业,大大提高作业工效。

整个系统具有较高的可靠性和较强的容错能力。动力猫道和铁钻工等设备具有本地应急操作功能[4],在设备故障时可维持常规管柱处理作业。

1.3 主要技术参数输送管柱范围:ϕ73~ϕ340 mm(

上卸扣管柱范围:ϕ73~ϕ248 mm(

立根排放范围:ϕ73~ϕ203 mm(

输送管柱最大长度:12 m;

输送管柱最大质量:4.5 t;

铁钻工最大卸扣扭矩:140 kN·m;

液压系统额定压力:28 MPa;

液压系统最大流量:400 L/min。

2 关键设备技术分析 2.1 动力猫道动力猫道(见图 2)采用钻柱从鼠洞位置直接举升式结构,无需坡道及小鼠洞,钻柱直接由地面送入专用的立根台鼠洞[6],满足钻柱接单根的要求。工作时,由液压马达驱动链轮旋转,带动滑车向前移动,在举升机构和滑车联合控制作用下将钻柱上端准确送至立根台鼠洞口。该动力猫道有3种控制模式:手操盒无线遥控、司钻房远程控制(副司钻)和本地应急控制,具有一键式操作功能。

|

| 图 2 动力猫道 Fig.2 Power catwalk |

2.2 铁钻工

铁钻工(见图 3)采用伸缩臂式结构,整体固定在钻台面上适当位置,用于替代常规液气大钳等上卸扣工具,完成钻杆和钻铤的上/卸扣作业。它可整体旋转,并通过PLC程序控制到井口或鼠洞等多个设定位置,既可以手动分步操作完成上卸扣作业,也可以自动一键式操作,且上扣扭矩可设定。该工具夹持钻具范围大、上卸扣扭矩大[7]、作业范围大、自动化程度高、上卸扣钻具速度快,无需频繁更换鄂板,整个夹持钻具范围自动适应,操作简单快捷。

|

| 图 3 铁钻工 Fig.3 Roughneck |

铁钻工采用全液压驱动,旋扣滚轮旋转和伸缩臂整体旋转由液压马达驱动,其控制模式有手操盒无线遥控、司钻房远程控制和本地操作控制3种。

2.3 二层台机械手二层台机械手与弹簧指梁二层台(见图 4)配合作业[8-9],作业过程采用机械手推扶的形式可实现管柱立根在二层台指梁和井口之间的自动化排放,实现二层台无人值守。

|

| 图 4 二层台机械手及弹簧指梁二层台 Fig.4 The monkey board manipulator and spring finger beam monkey board |

整机采用液压马达回转式结构[10],在液压驱动下绕回转中心摆动。利用液压马达驱动回转装置前后移动,以满足二层台的全范围要求。其下部设有扶持钳,可在作业时环套锁定立根上端,以便推移。所有动作均通过液压和电气联合控制实现操作自动化,无人化,大大提高二层台作业的安全性。

该设备动作采用PLC编程控制,利用编码器和位移传感器等实时进行检测,实现安全互锁,并确保立根排放精确定位。

2.4 钻台机械手钻台机械手(见图 5)安装于钻台2钻杆盒之间,主要作用是推扶管柱立根下端,实现立根在立根台与井口、鼠洞之间的递送,辅助完成排放立根和接钻杆对扣作业。它采用远程自动控制技术实现推扶臂的旋转和伸缩,结合传感器检测技术,确保钳头进给准确、并可靠地抱合钻柱立根下端,完成推扶作业。它可独立作业,实现钻台面立根推扶作业的机械化;也可与二层台机械手配合,通过上扶下推联合作业的方式实现整个立根排作业的自动化和智能化。

|

| 图 5 钻台机械手 Fig.5 Drill floor manipulator |

2.5 液压吊卡

液压吊卡采用对开式结构[11],由液缸控制吊卡的开合和锁紧,在司钻房远程控制,可配合顶驱进行起下钻杆或套管作业。液压吊卡通过司钻操作台远程控制。

2.6 动力卡瓦动力卡瓦采用内置式结构,整体安装在转盘内,替代常规手动卡瓦,可在钻井作业时悬挂井下钻杆、钻铤和套管等管柱[12]。它由液压缸驱动,通过电液系统实现远程控制,工作位置实时反馈。卡瓦体和钳牙盒上设计有快放机构,便于钳牙盒现场更换。卡瓦座可通过伸缩块与转盘固定。顶盖可对夹持前的管柱进行扶正对中。另外,推扶式管柱自动化处理系统还包括了液压系统和司钻控制系统等,其中液压系统采用开式回路设计,实现对动力猫道、铁钻工、二层台机械手、动力卡瓦和液压吊卡液压元件的控制。司钻控制系统采用可编程控制技术和工业网络通信技术[7],将管柱自动化处理系统和视频监控系统等组成集成控制系统, 完成管柱处理系统各个控制单元的有效整合。

3 主要设备优化宝石机械与川庆钻探联合研制的ZJ50DB35推扶式管柱处理系统于2015年9月10日在长庆苏里格气田苏14-15-34H2井首次投入现场应用,截至2017年9月11日,开钻13口井,完井12口,累计进尺49 267 m。

在试验过程中,为了发挥推扶式管柱处理系统的作用,更好地为油田服务,在完井间歇时期,宝石机械根据整个系统长期运行过程中出现的问题和用户建议实施优化改进,取得了明显效果,确保了设备工业化应用的深度融合。设备优化内容主要是部分结构强化或优化、人机界面调整和控制程序优化等方面,涉及铁钻工、二层台机械手、液压吊卡、动力猫道和司钻集成控制系统等。

3.1 铁钻工 3.1.1 旋扣钳的改进在现场试验连续起下钻作业中,曾出现因旋扣钳轴承失效后造成液压马达损坏的问题。经分析并讨论,对滚轮内部结构进行了优化,加大旋扣钳滚轮轴承,从而延长使用寿命并提高现场拆装方便性。

3.1.2 旋扣滚轮的改进针对旋扣滚轮表面易磨损以及损伤钻杆本体等问题,通过对多种材质、不同硬度、不同结构形式系统研究和反复试验对比,最终选择出材质和硬度合适的旋扣滚轮。现场应用中,改进后的旋扣滚轮旋扣时对钻具的压痕较小,旋扣一次性到位,旋扣成功率高。目前优化改进后的旋扣滚轮在油田已完成数万柱管柱的旋扣作业,其应用效果得到油田用户的高度评价。改进后的铁钻工如图 6所示。

|

| 图 6 改造后的铁钻工 Fig.6 Modified roughneck |

3.2 二层台机械手 3.2.1 扶持臂的优化改进

针对现场作业时倾斜臂副臂有变形现象,扶持臂左右摆动等问题,通过对产品结构重新优化、结构调整及对二层台机械手主、副臂结构进行局部加强设计,改善了扶持臂受力条件,提高了主、副臂的强度和刚度,适应现场作业工况要求。

3.2.2 电缆与液压管线走线方式的改进针对二层台机械手的电缆与液压管线原混用一个线缆吊架易导致液压管线带压窜动时对电缆造成损坏的问题,将电缆与液压管线各设置独立的线缆吊架,并分开走线和固定,消除了安全隐患。

3.2.3 二层台机械手安装梁连接方式的改进针对机械手安装梁结构不对称,现场安装时难以对正及安装较困难的问题,将安装梁与井架体的连接方式优化为耳板销轴连接,这样,安装梁可方便对正,且安装简单快捷。

优化改进后的二层台机械手强度满足实际工作需要,操作安全方便。

3.3 举升式动力猫道使用过程中对链条张紧装置、动力猫道吊点位置和底座结构等进行了优化,在链条下方增设链条张紧装置,使链条松边有效张紧,减小链条与托板的磨损,优化后链条磨损情况已大为改善;在动力猫道底座前端增加吊装点,同时增加活动梯子等,这些结构的优化大大提高了动力猫道的性能。优化后的举升式动力猫道作业效率比优化前提高了约12%,效果明显。

3.4 电控系统 3.4.1 司钻集成控制结构优化针对使用过程中曾出现服务器柜体散热效果不好及信号传输易出现故障等问题,采用一体机+显示屏结构进行优化,将一体机和显示屏均布置在司钻房,减少了中间环节,降低了故障率,有效提高了系统的稳定性和可靠性。

3.4.2 控制程序优化针对作业过程中切换动力,可能会造成系统供电闪断等问题,在控制柜增设UPS电源,给服务器和客户端分别增加UPS供电电源,确保了紧急断电和动力切换情况下服务器、客户端的不掉电运行,有效降低了安全风险。

通过对设备的结构和控制程序进行优化改进,在第2口井以后的试验期间系统的可靠性已有较大提升。随着作业者操作熟练程度的提高,作业时效也不断提高,起下钻杆平均时效为18柱/h(最高达到21柱/h),起下钻铤平均时效6~8柱/h(最高达到10柱/h),建立根平均时效为7~8柱/h,下套管平均时效为18根/h(最高达到20根/h),作业效率明显提高。随着设备稳定性及操作人员熟练程度的不断提高,以及作业流程的不断优化,起下钻等作业的效率预期将会持续提升。

截至目前,该套推扶式管柱自动化处理系统已处理钻杆、钻铤、螺旋钻铤、套管、动力螺杆及震击器等多种管柱和工具。引用ZJ50DB35钻机用户的话说“经过持续的优化改进,整个管柱自动化处理系统的作业更稳定,作业安全性更高,机械化程度更高,作业效率稳步提升,完全满足了油田现场管柱的输送、连接和排放作业的要求”。

4 主要技术创新 4.1 管柱垂直输送技术通过液压举升式动力猫道,管柱直接由地面自下而上输送至立根台鼠洞,输送的同时完成管柱由水平状态到垂直状态的转换。借助于顶驱,在立根台鼠洞直接进行建立根或卸单根作业。与常规作业比较,节省了钻台面与鼠洞之间的输送时间,作业效率高。

4.2 模拟人工二层台立根自动排放技术通过钻台机械手推扶立根下端,把立根下端推到立根台上,然后由二层台机械手推扶立根上端,把立根上端推进弹簧指梁二层台,完成立根排放作业。这种钻台机械手、二层台机械手和弹簧指梁二层台联合配合作业的方式,完全模拟人工立根排放流程,实现了立根推扶式联合作业的新型自动化排放模式。

4.3 一键式操作自动化上卸扣技术采用了自动化程度较高,无需更换鄂板便能自动适应管径大小,且上卸扣扭矩大,适用管径范围大,作业效率高,无需人工过多干预,利用一键式自动化操作即能完成在井口或鼠洞上卸扣作业的铁钻工技术创新,实现上卸扣作业的自动化与智能化,提高了钻台面作业效率,减轻了工人的劳动强度。

4.4 多功能司钻集成控制技术以司钻集成控制系统为核心,实现所有管柱自动化处理系统设备的远程集中控制,所有设备运行状态在集成司钻控制系统中一目了然,一人便可控制,整体控制具有各种设备之间安全交接和防碰撞功能,实现了设备集中操控和信息统一管理,实现了司钻控制的高度集成化和智能化,提高了作业效率。

5 发展建议为了快速推动国产钻机自动化、智能化和信息化水平,完善并提高我国石油钻机的国际市场竞争力,特提出以下4点发展建议。

5.1 加强设备集成性研究管柱自动化处理设备由单一功能向多功能集成发展,完善管柱处理作业流程,如铁钻工集成钻井液防喷和涂螺纹油功能,动力猫道集成管柱螺纹机械化清洗和测量等功能,提高设备的集成性,以减少设备种类。

5.2 升级在役钻机的性能针对国内不同规格形式的在役钻机,形成推扶式管柱自动化处理系统的升级改造方案。根据钻机具体结构和钻深级别,以基本配置为主,推出不同的配置方案,从而减少在役钻机的改造工作量。

5.3 推进海洋管柱自动化处理系统应用研究随着常规油气资源的开发日趋枯竭,钻井技术向“深、海、特、非”方向发展,应对现有技术进行总结完善,提高设备的可靠性和稳定性,提高控制的自动化与智能化水平,推进国内海洋管柱自动化处理系统的研究和应用。

5.4 提前着手智能化钻机研究工作管柱自动化处理系统与钻机钻井有机融合,创新作业模式和钻机结构形式,加大力度研究并开发井下地质参数分析系统,实现整个钻井作业全流程自动化与智能化目标,最终实现钻井跨越式发展。

| [1] |

王定亚, 王耀华, 于兴军. 我国管柱自动化钻机技术研究及发展方向[J].

石油机械, 2017, 45(5): 23-27.

WANG D Y, WANG Y H, YU X J. Research and development trend of domestic automated drilling rig[J]. China Petroleum Machinery, 2017, 45(5): 23-27. |

| [2] |

王定亚, 忽宝民. 提速提效石油钻机技术现状及发展思路[J].

石油矿场机械, 2016, 45(9): 45-48.

WANG D Y, HU B M. Technology status and development trend for more efficient drilling rig[J]. Oil Field Equipment, 2016, 45(9): 45-48. DOI: 10.3969/j.issn.1001-3482.2016.09.010 |

| [3] |

黄悦华, 李洪波, 王正磊, 等. 伸缩臂式铁钻工旋扣钳的设计研究[J].

石油机械, 2014, 42(7): 28-31.

HUANG Y H, LI H B, WANG Z L, et al. Design of telescopic iron roughneck spinner[J]. China Petroleum Machinery, 2014, 42(7): 28-31. DOI: 10.3969/j.issn.1001-4578.2014.07.007 |

| [4] |

栾苏, 梁春平, 于兴军, 等. 现代先进技术在石油钻机中的应用及展望[J].

石油机械, 2014, 42(11): 1-5.

LUAN S, LIANG C P, YU X J, et al. Application and prospects of advanced technologies on the drilling rig[J]. China Petroleum Machinery, 2014, 42(11): 1-5. DOI: 10.3969/j.issn.1001-4578.2014.11.001 |

| [5] |

李洪波, 王洪川, 赵磊, 等. 伸缩臂式铁钻工的研制[J].

石油机械, 2014, 42(11): 16-19.

LI H B, WANG H C, ZHAO L, et al. Development of telescopic-arm iron roughneck[J]. China Petroleum Machinery, 2014, 42(11): 16-19. DOI: 10.3969/j.issn.1001-4578.2014.11.004 |

| [6] |

刘春宝, 王定亚, 王耀华, 等. DM3/3.3-J液缸举升式动力猫道设计与试验[J].

石油机械, 2016, 44(9): 41-46.

LIU C B, WANG D Y, WANG Y H, et al. Design and test of DM3/3.3-J hydraulic cylinder lifting power catwalk[J]. China Petroleum Machinery, 2016, 44(9): 41-46. |

| [7] |

李洪波, 谭刚强, 张洪, 等. 伸缩臂式铁钻工: CN201320118450. 1[P]. 2013-03-15. LI H B, TAN G Q, ZHANG H, et al. Retractable arm type ion roughneck: CN201320118450. 1[P]. 2013-03-15. |

| [8] |

张鹏飞, 朱永庆, 张青锋, 等. 石油钻机自动化、智能化技术研究和发展建议[J].

石油机械, 2015, 43(10): 13-17.

ZHANG P F, ZHU Y Q, ZHANG Q F, et al. Research and development of automatic and intelligent technologies for drilling rig[J]. China Petroleum Machinery, 2015, 43(10): 13-17. |

| [9] |

白丙建, 谭刚强, 栾苏, 等. 陆地钻机钻杆自动化处理系统方案设计[J].

石油矿场机械, 2014, 43(2): 86-88.

BAI B J, TAN G Q, LUAN S, et al. Design tentative of automatic drill pipe handling system in land rig[J]. Oil Field Equipment, 2014, 43(2): 86-88. DOI: 10.3969/j.issn.1001-3482.2014.02.019 |

| [10] |

李洪波, 曹剑, 王耀华, 等. 一种二层台立根扶持装置: CN201320533888. 6[P]. 2014-04-02. LI H B, CAO J, WANG Y H, et al. Racking platform drill-pipe stand supporting device: CN201320533888. 6[P]. 2014-04-02. |

| [11] |

祝贺, 栾苏, 杨艳, 等. 液压翻转式吊卡的研制[J].

石油机械, 2014, 42(11): 35-37.

ZHU H, LUAN S, YANG Y, et al. Development of the hydraulic rotary elevator[J]. China Petroleum Machinery, 2014, 42(11): 35-37. DOI: 10.3969/j.issn.1001-4578.2014.11.008 |

| [12] |

赵磊, 马广蛇, 李洪波, 等. 液压动力卡瓦技术现状与发展趋势研究[J].

石油机械, 2014, 42(11): 41-45.

ZHAO L, MA G C, LI H B, et al. Technical status and development trend of hydraulic power slips[J]. China Petroleum Machinery, 2014, 42(11): 41-45. DOI: 10.3969/j.issn.1001-4578.2014.11.010 |