2. 中国石油管道局工程有限公司设计分公司

2. Design Company, China Petroleum Pipeline Engineering Co., Ltd

0 引言

由于稠油具有高黏度、高凝固点和埋藏深的特性,在热采过程中总是存在热损失过大及开采难度大等技术难题。针对以上难题,现阶段国内外主要采用以蒸汽吞吐或蒸汽驱等热采配套工艺为主的开采技术[1]。蒸汽驱辅助重力泄油(SGDA)是深层超稠油油藏蒸汽吞吐后进一步提高采收率的关键技术之一,而注蒸汽装置作为蒸汽驱试验的主要装置,直接影响到蒸汽驱的开发效果。鉴于此,针对以辽河油田为主的SGDA开采模型设计并发明了新型注蒸汽试验装置[2],借助Fluent软件,探究SGDA试验中注蒸汽装置内蒸汽的形成及运移规律,并应用相似原理模拟油藏参数进行室内物模试验,进一步验证新型注蒸汽试验装置在重力辅助蒸汽驱试验中起到的效果,以期为后续的稠油蒸汽驱相关试验提供理论依据。

1 注蒸汽装置管内流动沸腾换热机理流体在固定通道中流动时,因受热汽化而形成气、液两相流,使得蒸汽含量或干度值沿途发生变化,导致通道内流动结构发生改变。

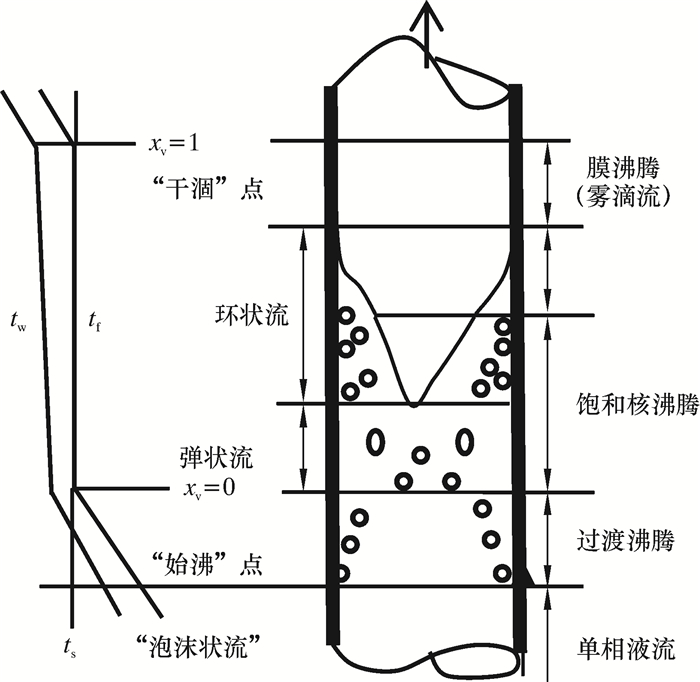

图 1是过冷液体自下进入、在qw为常量的竖直蒸发管中流动结构沿程变化示意图。qw表示管壁热流负荷,xv为蒸汽的质量分数,ts为当地液体压力下的饱和温度。

|

| 图 1 竖管内流动沸腾沿程流型变化 Fig.1 Flow pattern variation of flow boiling along vertical pipe |

当壁温tw升高到相对于当地液体压力下的饱和温度ts时,液体主流温度tf未达到ts,壁面上的有效汽化核心处因局部过热而进入到过冷沸腾状态,形成的蒸汽泡在渗入液流时重新凝结。

当液体主流温度tf高于ts时,蒸汽泡从汽化核心进入主流悬浮成为饱和核沸腾。然后继续气化,液环变薄,蒸汽泡夹带雾滴进入中央主流区,形成环状流,进入过渡沸腾区,直至管壁干凅进入膜沸腾阶段;当xv=100%时,此时流型为单相蒸汽流,蒸汽受热升温达到过热状态[3]。

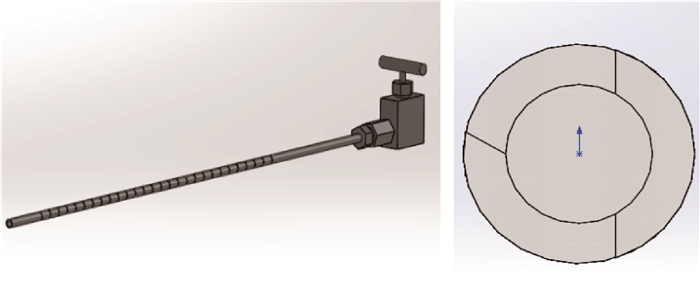

2 模型的构建及模拟分析 2.1 模型构建及流体域绘制新型注蒸汽装置由温控箱、热电偶、加热井装置、阀门、密封圈及平流泵组成。采用套管加热原理,流体经平流泵进入管线,流经环套空间,与表层高温热电偶充分接触产生蒸汽,后通过孔道流出。主要研究部分为加热井,模型整体由长为350 mm,内外径分别为6.0和3.8 mm的试验管线加工制成。全程采用数控铣床方式在距管线入口50 mm处开始环形切割(每隔5.2 mm旋转120°切割出0.2 mm的蒸汽孔道),每3个蒸汽孔道为1组,共10组,如图 2所示。

|

| 图 2 注蒸汽主要装置物理模型及轴向视图 Fig.2 Physical model and axial view of the main steam injection device |

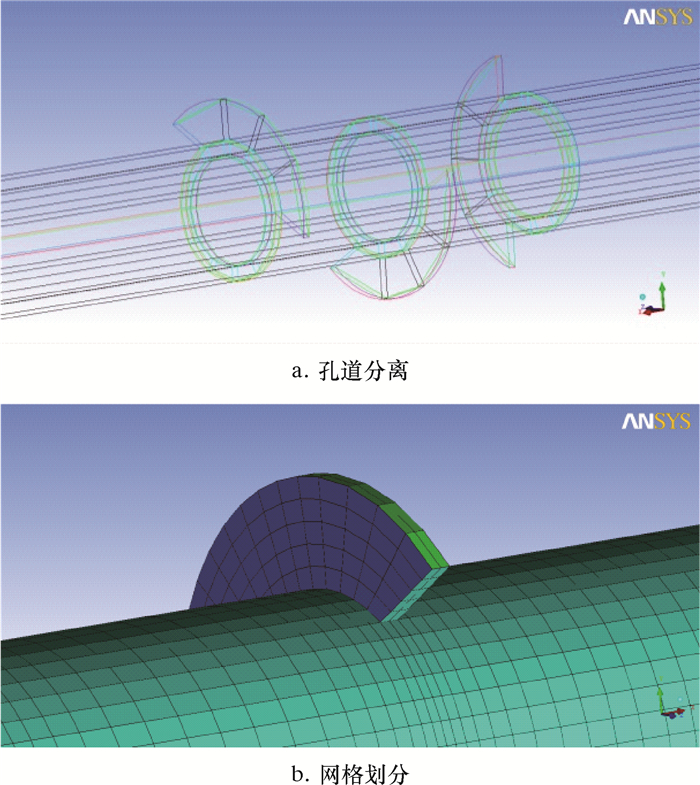

由于模型整体近似圆柱体,采用线性分割结合O形切割方式对模型进行细致的结构网格划分,对于狭小的蒸汽孔道附近进行加密处理,如图 3所示,以便更好地提高网格质量。选用VOF及Viscous-RNG k-ε模型进行相态计算,采用Geo-Reconstruct界面跟踪方法,实现对蒸汽形成及运移的有效模拟[4-10]。

|

| 图 3 局部蒸汽孔道分割及网格划分示意图 Fig.3 Schematic diagram of local steam passage segmentation and mesh generation |

2.2 仿真模拟及结果分析

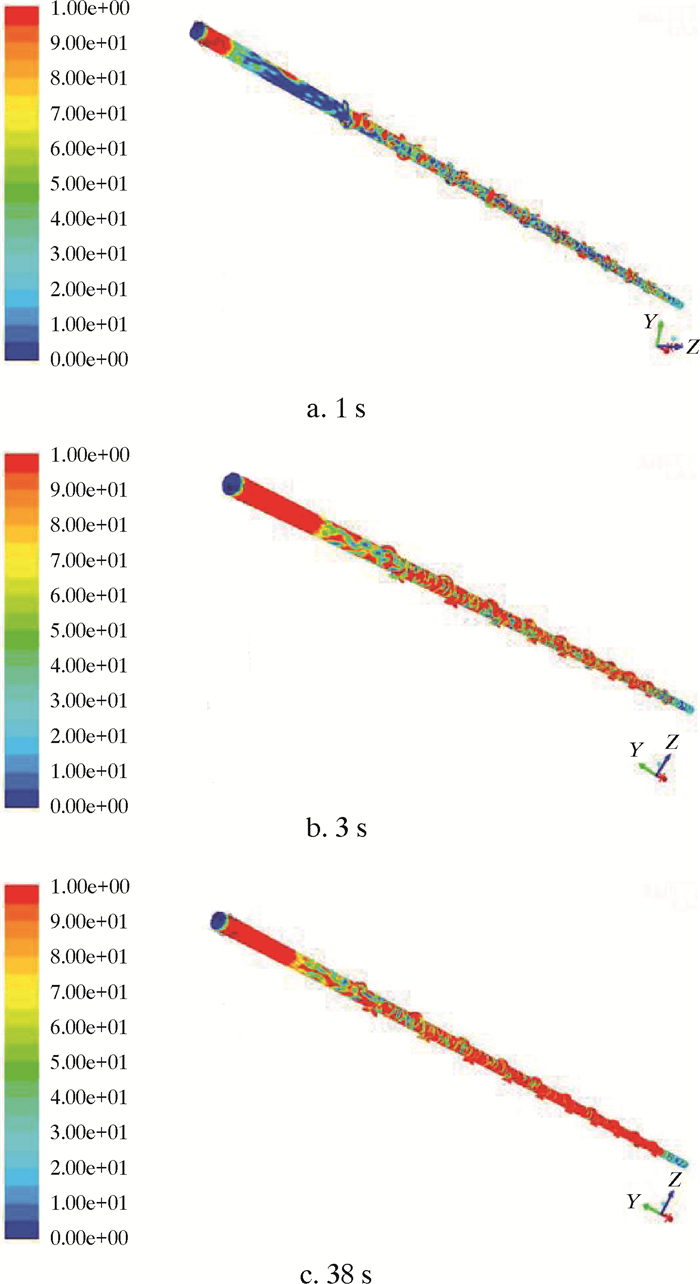

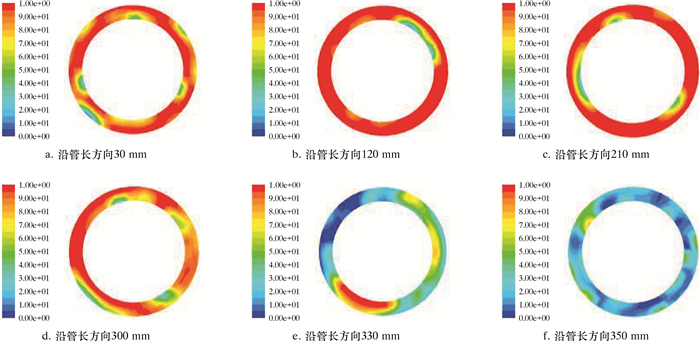

将模拟条件设置为压力3 MPa,热电偶温度433.89 ℃,入口注入量2 mL/min。待流动处于相对稳定状态时,观察管内各界面气液两相分布情况。图 4为不同时段沿管长方向相态分布图。其中,重力方向沿X轴。

|

| 图 4 不同时段管内液相体积分数分布图 Fig.4 Distribution of liquid volume fraction in pipe at different times |

由图 4可以看出,沿整个管长内均有液流存在,有液流存在处同时也将伴有传质现象出现。伴随着管道持续处于高温加热,管道底部部分剩余液态水进入沸腾蒸发阶段,大量蒸汽由管道底部向管道上侧快速运移,直至蒸发与冷凝过程达到相对平衡状态,由此保证了不会由于管道底部的液态水量迅速减少而引起热过载现象的发生,保障了新型注蒸汽试验装置运行环境的安全可靠。

图 5为沿管长方向管道内各截面气液两相分布云图。

|

| 图 5 沿管长方向管道内各截面气液两相分布云图 Fig.5 Gas-liquid two-phase distribution at each cross section along the pipe |

由图 5可知,沿管长方向管道内液相含量逐渐高于气相含量。各出口的蒸汽主要来源于2部分:一部分是在热电偶作用下,管道上部液体流经管壁至管底过程中受热蒸发产生的;另一部分蒸汽则是管底剩余液态水受热产生的。管道上侧出口在蒸汽流出的同时伴有部分液态水流出,沿管长方向剩余液态水含量逐渐越少,蒸汽含量逐渐增加。

同样,对入口流量分别为4、6和8 mL/min的不同试验条件进行模拟,发现了相同的蒸汽运移规律。液态水由于自身重力部分滑落到管道底部,在高温热电偶的加热作用下形成蒸汽向管道上侧运移,逐渐通过各出口孔道流出管外。在整个管长方向上,热电偶均起到高温加热作用,由于在管长各处伴有液态水,确保了热电偶不会过载,保障了整体试验的顺利进行。

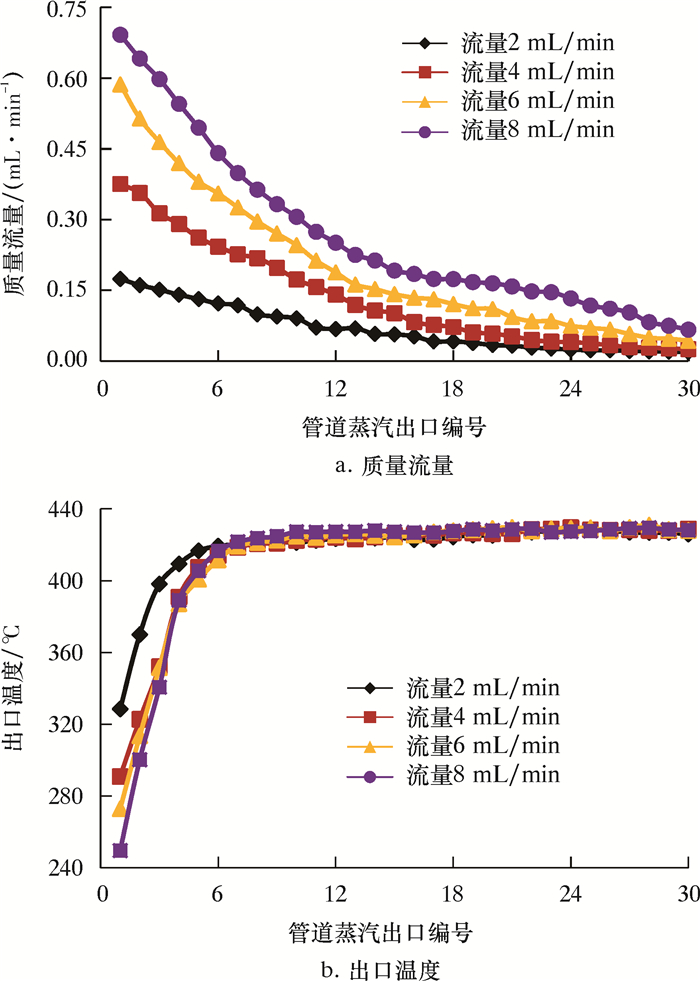

图 6是对30个蒸汽出口实时监测得到的数据曲线。由图可知,每个出口孔道产生的蒸汽量与蒸汽孔道所处的位置相关。针对同一出口,随着入口质量流量的增大,出口处两相总质量流量逐渐增大。沿管长方向,各出口处两相总质量流量值逐渐减小。对于不同入口流量条件下,模型内整体运行趋势基本保持一致。管道上部分出口的总流量由于管内液态水的含量较高而偏大,管道下部分出口的总流量则随着液流重力作用流出管外而减小,但管道下侧出口蒸汽含量值增加。在不同试验条件下,管道上部出口温度随着入口质量流量值的增大逐渐降低,但在管道中后侧由于管内蒸发与冷凝过程持稳定状态,所以温度值基本保持稳定,且不同试验条件下管道中后侧温度基本一致。

|

| 图 6 各出口总流量及温度值变化曲线 Fig.6 Curve of total flow and temperature at each outlet |

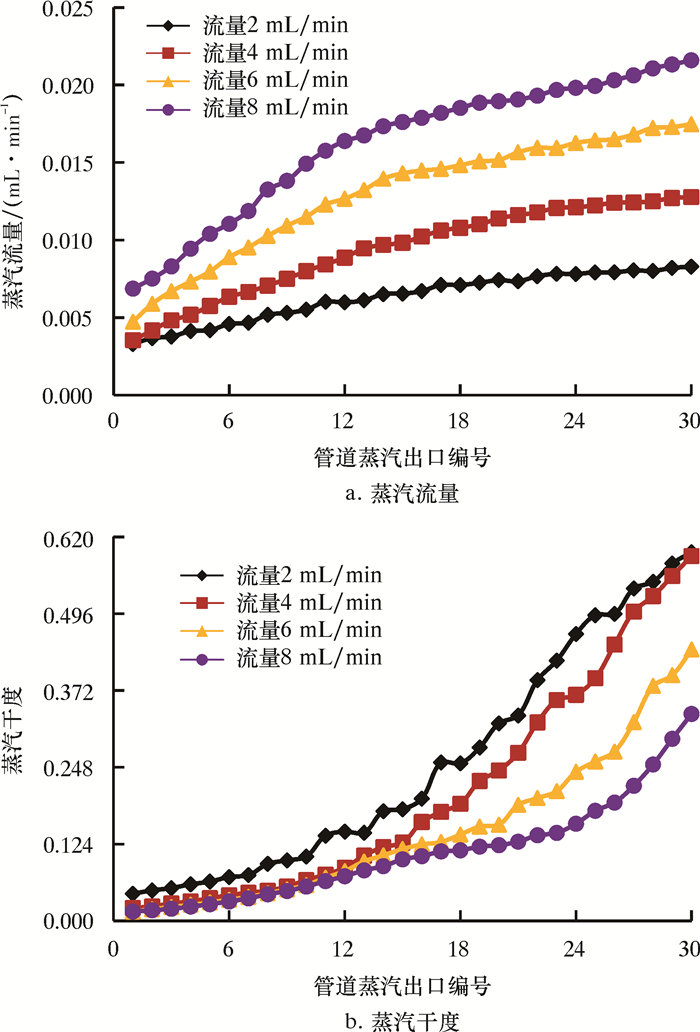

图 7为不同试验条件下各蒸汽出口流量及干度变化曲线。

|

| 图 7 各出口蒸汽流量及干度变化曲线 Fig.7 Curve of the steam flow and dryness at each outlet |

由图 7可以看出,随着入口流量的增大,各出口蒸汽量均沿管长方向逐渐增大。由于上侧出口含有液态水较多,导致蒸汽含量值较低,而在热电偶的高温作用下,由于重力作用留存在管道下侧的剩余液态水受热蒸发,瞬间产生大量蒸汽向管道各出口运移,大部分蒸汽从下侧出口流出管外。注入量的增加导致各出口蒸汽干度值降低,沿管长方向蒸汽干度逐渐变大。管道上侧出口含液态水多,下侧出口含蒸汽量大。

综上所述,随着入口质量流量的增大,蒸汽总产生值逐渐增加,沿管长方向蒸汽量呈线性增长趋势,气液转换效率及总蒸汽干度值却随着入口流量值的增大而减小,说明管道中的蒸汽主要来源于底部剩余液态水受热蒸发。通过软件实时监测得到,在整体试验过程中,蒸汽干度值最高仅达到55%,也就是说试验过程中模型整体并未处于高干度状态,因此不会伴有热过载情况的发生,保障了试验的顺利进行。

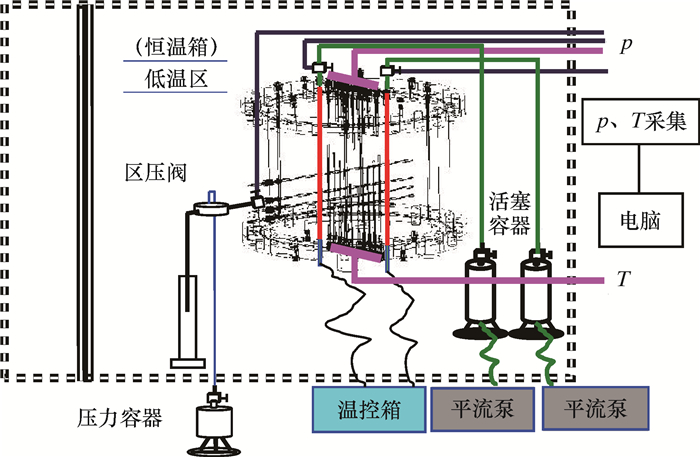

3 新型注蒸汽装置在SGDA试验中的应用图 8为蒸汽驱辅助重力泄油试验流程图。岩心模型上共设置20个温度监测点,平均分布于模型顶盖和底盖上。根据蒸汽腔的扩张趋势,实时监测岩心内部温度变化规律[11-12]。岩心模型上共设置4个压力监测点,分别监测双直注入井井口压力、生产井井口压力及岩心模型内部压力。注蒸汽井由2台平流泵控制注汽量,井筒中安有温度控制仪随时控制受热温度,以达到蒸汽在岩心内部产生并注入的目的。

|

| 图 8 蒸汽驱辅助重力泄油(SGDA)试验流程图 Fig.8 Flow chart of steam assisted gravity drainage (SAGD) test |

在水平生产井井口处安装回压装置,设置回压阀(回压为3 MPa)以还原地层压力状态。整个过程中实时采集温度和压力,记录产液量、产水量及产油量。

试验中应用相似原理模拟油藏参数,设置如下:岩心模型总体积43.07 L,饱和油体积11.89 L,孔隙体积15.90 L,孔隙度30%,原始含油饱和度74.8%。

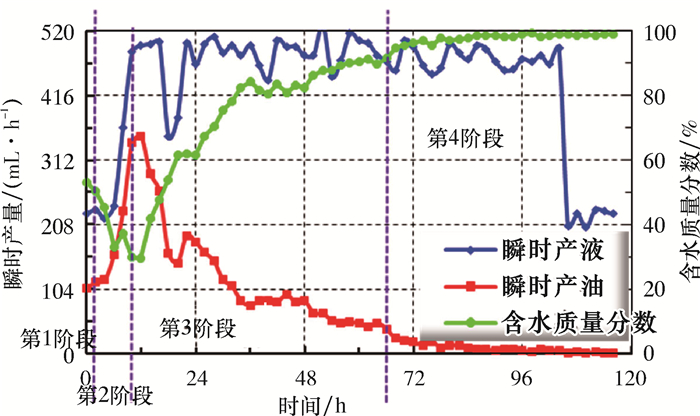

根据试验产能特征,将整个SAGD生产过程划分为4个阶段:热联通阶段,驱替泄油阶段(蒸汽腔形成阶段)、稳定泄油阶段和衰竭开发阶段。试验生产规律如图 9所示。

|

| 图 9 试验生产规律曲线 Fig.9 Production curve during testing |

试验时,双竖直注蒸汽试验装置注入量均设为2 mL/min,根据试验结果绘制试验井组的瞬时产液、产油和含水体积分数等参数的模拟曲线,结果如图 10所示。

|

| 图 10 试验井组生产规律变化曲线(模拟值) Fig.10 Production curve of test well group (simulated value) |

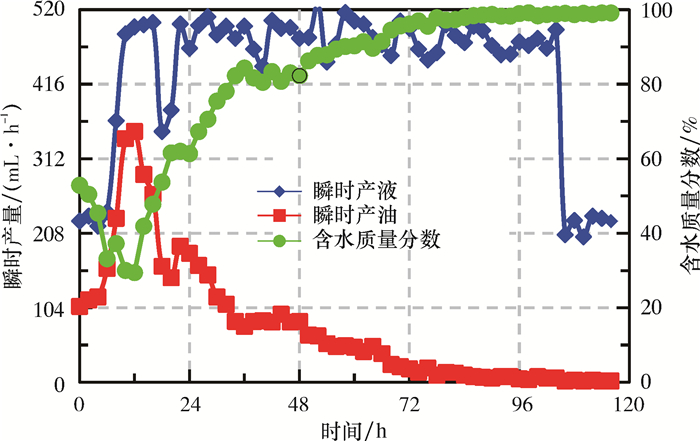

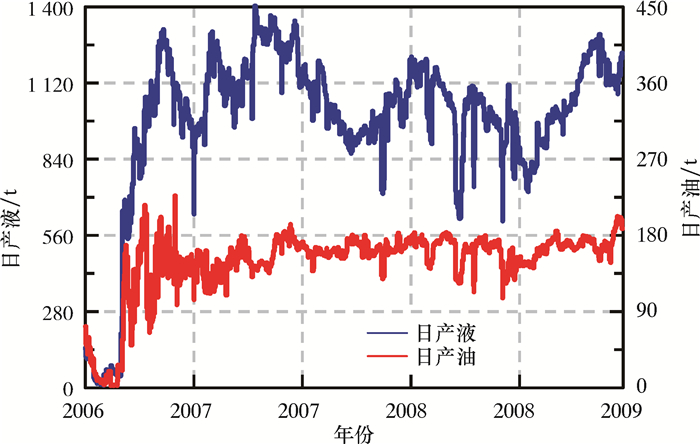

图 11为现场试验井组生产变化曲线。对比图 10与图 11发现,模拟试验中的采液曲线与实际生产曲线的整体趋势较为相似,符合现场实际开采要求。但由于实际开采状况,在开发末期两者曲线趋势还是存在一定差别,其主要原因是室内物模试验过程采用的是间歇注汽方式,而现场开采过程中结合了压裂等其他措施来保持产量稳定。与以往传统试验相比,新型注蒸汽试验装置较好地提升了试验的整体成功率,保障了试验的顺利进行。

|

| 图 11 实际生产中单井组生产规律变化曲线 Fig.11 Production curve of single well group in actual production |

4 结论

(1) 整体试验条件下,沿管长方向,管道蒸汽干度最大值仅为55%,即试验过程中装置未处于高干度状态,热电偶在高温度下并不会有过载的情况发生,新型注蒸汽试验装置运行环境安全可靠。

(2) 随着入口质量流量的增大,蒸汽总流量逐渐增加,沿管长方向蒸汽量呈线性增长趋势,气液转换率及总蒸汽干度值随着入口流量值的增大而减小。

(3) 随着入口质量流量的增大,管道中各出口的蒸汽主要来源于2部分,一是上侧液体流经管壁至管底过程中受热蒸发产生,另一部分是管道底部剩余液态水加热蒸发产生,也是管道中蒸汽的主要来源。

| [1] |

庞进, 刘洪, 李泓涟. 油藏水驱后蒸汽驱增油机理实验[J].

油气地质与采收率, 2013, 20(4): 72-74, 78.

PANG J, LIU H, LI H L. Experiment on EOR mechanism of steam flooding after water flooding[J]. Petroleum Geology and Recovery Efficiency, 2013, 20(4): 72-74, 78. |

| [2] |

春辉. 辽河油田超稠油蒸汽驱获得突破[J].

石油钻采工艺, 2015, 37(3): 102.

CHUN H. Breakthrough in Steam Flooding of Ultra-Heavy Oil in Liaohe Oilfield[J]. Oil Drilling & Production Technology, 2015, 37(3): 102. |

| [3] |

王补宣.

工程传质传热学(下册)[M]. 北京: 科学出版社, 2015, 481-500.

WANG B X. Engineering Mass and Heat Transfer (Volume 2)[M]. Beijing: Science Press, 2015, 481-500. |

| [4] |

周长江. 纳米流体热管内传热特性的数值模拟[D]. 镇江: 江苏科技大学, 2014. ZHOU C J. Numerical Simulation of Heat Transfer Characteristics in Nanofluids Heat Pipe[D]. Zhenjiang: Jiangsu University of Science and Technology, 2014. |

| [5] |

张沙, 谷正气, 赵敬凯, 等. 基于VOF模型与动网格技术的油气悬架气液两相流数值模拟[J].

中国机械工程, 2016, 27(15): 2091-2099, 2106.

ZHANG S, GU Z Q, ZHAO J K, et al. Gas-liquid two-phase flow numerical simulation of a hydro-pneumatic suspension by VOF model and dynamic mesh method[J]. China Mechanical Engineering, 2016, 27(15): 2091-2099, 2106. DOI: 10.3969/j.issn.1004-132X.2016.15.019 |

| [6] | COOK M, BEHNIA M. Bubble motion during inclined intermittent flow[J]. International Journal of Heat and Fluid Flow, 2001, 22(5): 543-551. DOI: 10.1016/S0142-727X(01)00113-8 |

| [7] |

韩超灵, 邹琳江. 基于VOF与Mixture模型的径向热管数值模拟[J].

工业炉, 2016, 38(2): 24-27.

HAN C L, ZOU L J. Numerical simulation study on radial heat pipe based on VOF model and Mixture model[J]. Industrial Furnace, 2016, 38(2): 24-27. |

| [8] |

战洪仁, 李春晓, 王立鹏, 等. 基于VOF模型对重力热管内部沸腾冷凝过程的仿真模拟[J].

冶金能源, 2016, 35(1): 30-34, 43.

ZHAN H R, LI C X, WANG L P, et al. Simulation of the thermosyphon's ebullition and condensation based on VOF model[J]. Energy for Metallurgical Industry, 2016, 35(1): 30-34, 43. |

| [9] | KIM M S, PARK J S, LEE W I. A new VOF-based numerical scheme for the simulation of fluid flow with free surface. Part Ⅱ:Application to the cavity filling and sloshing problems[J]. International Journal of Numerical Methods in Fluids, 2003, 42(7): 791-812. DOI: 10.1002/(ISSN)1097-0363 |

| [10] |

李书磊, 蔡伟华, 李凤臣. 水平管内汽液两相流流型及换热特性数值模拟[J].

哈尔滨工业大学学报, 2014, 46(8): 57-64.

LI S L, CAI W H, LI F C. Numerical simulation on flow pattern and heat transfer of vapor-liquid two-phase flow in horizontal pipe[J]. Journal of Harbin Institute of Technology, 2014, 46(8): 57-64. |

| [11] |

吴正彬, 庞占喜, 刘慧卿, 等. 稠油油藏高温凝胶改善蒸汽驱开发效果可视化实验[J].

石油学报, 2015, 36(11): 1421-1426.

WU Z B, PANG Z X, LIU H Q, et al. A visible experiment on adoption of high-temperature gel for improving the development effect of steam flooding in heavy oil reservoirs[J]. Acta Petrolei Sinica, 2015, 36(11): 1421-1426. DOI: 10.7623/syxb201511011 |

| [12] |

王春生, 曹海宇. 稠油油藏直平井组合立体开发实验研究[J].

天然气与石油, 2017, 35(4): 25-29, 53.

WANG C S, CAO H Y. Experimental study on stereoscopic development with the combination of vertical and horizontal wells in heavy oil reservoir[J]. Natural Gas and Oil, 2017, 35(4): 25-29, 53. |