0 引言

采用复合桥塞射孔联座可以一趟完成桥塞坐封和地层射孔,施工速度快,是目前国内外进行页岩气藏开发使用的主体储层改造技术。通过大量的攻关试验,复合桥塞已经实现了国产化[1-2]。

采用复合桥塞压裂后,必须采用连续管把桥塞全部磨铣掉[3-4]才能进行生产测井。复合桥塞的国产化虽然降低了工具成本,但是连续管钻磨成本无法避免。而全可溶桥塞的出现,不仅可以节省连续管钻磨成本,还可以避免连续管钻塞产生的风险。目前,国外已经推广应用该类技术,贝克休斯公司的可溶桥塞在北美页岩气开发中成功应用超过500例。国内市场也主要以进口Baker Hughes和Magnum公司的可溶桥塞为主。

笔者研制了一种以镁合金材料为主的全可溶桥塞,并对可溶桥塞的关键零部件进行了溶解测试和室内承压性能试验,同时通过产品的现场应用情况,撑握了可溶桥塞的相关特性,为下一步深层页岩气的开发提供了技术支撑。

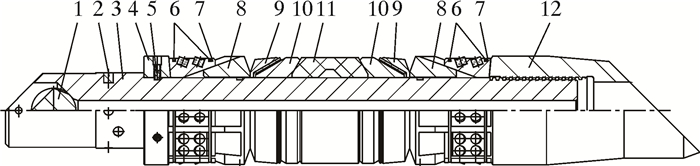

1 技术分析 1.1 结构可溶桥塞作为最新的分段压裂工具,主要由中心管、可溶球、滑套、胶筒、背圈、锁环、锥体、卡瓦和引鞋等组成,如图 1所示。卡瓦和橡胶全部都可以溶解,其中金属部分全部采用可溶的镁合金制成,橡胶部分采用可溶胶制成。

|

| 图 1 可溶桥塞结构示意图 Fig.1 Structural schematic of dissolvable bridge plug 1—插杆;2—中心管;3—丢手销钉;4—可溶球;5—剪切销钉;6—滑套;7—胶筒;8—背圈;9—锁环背圈;10—O形圈;11—锁环;12—锥体。 |

1.2 工作原理

当泵送可溶桥塞到预定层位后,电缆坐封工具传递推力到坐封套,推动滑套,挤压胶筒和背圈,同时带动锥体挤压卡瓦。当达到卡瓦的破裂压力时,卡瓦向外移动,咬合套管,锥体与卡瓦形成自锁,胶筒鼓涨与套管内壁贴合,完成桥塞的丢手坐封。当需要对桥塞上部产层压裂时,投球泵送到中心管上部的内圆锥面上,密封后进行压裂。当措施完成后,在含有一定浓度电解质溶液的地层返排液中,一定的时间内可以溶解完,留出井筒全通径供后续生产用。

1.3 主要技术参数可溶桥塞外径104 mm,长度500 mm,耐温150 ℃,耐压70 MPa。桥塞适用于∅139.7 mm套管,套管内径115 mm。桥塞在含Cl-等电解质溶液中7~10 d可完全溶解。

1.4 施工工艺可溶桥塞的施工工艺同复合桥塞一样,采用连续管传输定向射孔,不同之处在于,为了确保压裂施工顺利完成,尽量缩短可溶球作业前在井底的停留时间,可溶桥塞一般需要在压裂前投球。

可溶桥塞的研发初衷就是消除连续管钻塞以及在深井、超深井中使用,若连续管长度无法达到井的深度,则无法完成第1段的水力射孔。如果要在超深井中全井使用可溶桥塞[5-6],就需要引入一个新的工具——趾端滑套[7-9]。趾端滑套与套管底部连接一起下入井中进行固井。该工具与套管内径一致,工具开启可以延时30 min,可以在这个时间内完成套管试压测试,不会因为工具开启的压力超过套管测试压力而导致套管变形,同时也减少了连续管水力射孔。可溶桥塞与趾端滑套配合使用,对井深无限制,还可消除连续管作业成本与风险。

2 性能试验 2.1 承压性能测试以∅139.7 mm (5.5 in)可溶桥塞为研究对象,配套直径44.5 mm的可溶球。首先在地面通过液压坐封工具将可溶桥塞坐封到套管内,再利用桥塞试验装置进行加热以及承压测试。以NaCl质量分数1%的溶液为介质,通过试验装置加热到98 ℃,加压至70 MPa并承压15 min,隔4 h加压1次。试验结果显示可溶桥塞浸泡12 h,仍然可以承压70 MPa,稳压15 min,泄漏小于1%。浸泡16 h后,可溶桥塞还可以加压至70 MPa,但是会有持续的压力泄漏。

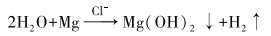

2.2 溶解性能测试采用恒温浸泡的方法测试可溶球和可溶桥塞本体的溶解速度。分别对2种材质取样,样品尺寸:20 mm×20 mm×20 mm,可溶球材质密度1.834 g/cm3,本体材质密度1.925 g/cm3,同样浸泡在NaCl质量分数1%的溶液中进行降解试验,浸泡温度为98 ℃。每隔2 h烘干样品,采用精密仪器测量样品剩余质量,直至样品完全降解。可溶桥塞的金属部分以Mg合金为主,在氯离子的作用下镁与水发生化学反应生成粉末状的Mg(OH)2,即有:

|

(1) |

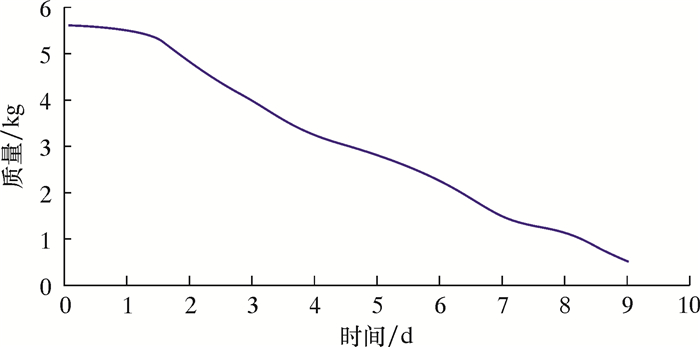

可溶球和可溶桥塞本体的溶解速度从图 2中可以看出。可溶球的溶解速度要快一些,这正好符合可溶桥塞的使用特点:可溶球先溶解,留出桥塞的通道供返排液流动,加快桥塞总体溶解。

|

| 图 2 可溶材质样品溶解曲线 Fig.2 Dissolution curve of dissolvable material sample |

在同样的溶解条件下,同样材质的试样大小不同,溶解时间也不会相同。由计算可知,可溶球的溶解速率比桥塞本体的溶解速率更快一些。

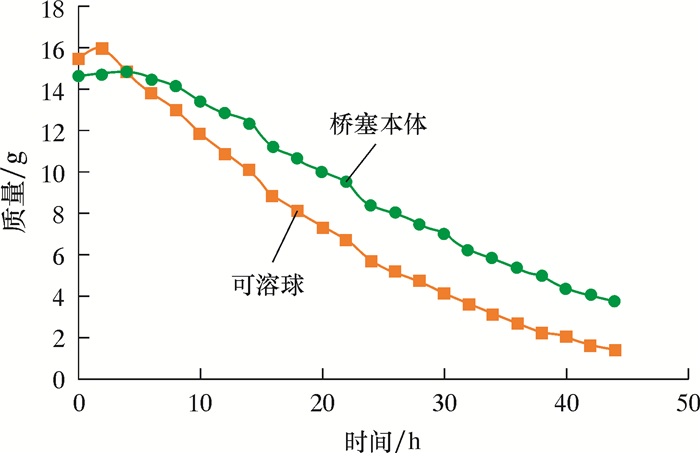

模拟现场使用条件,返排液中NaCl的质量分数为1%,恒温98 ℃,分别将卡瓦、胶筒以及可溶桥塞总成浸泡在返排液中。卡瓦及胶筒溶解前、后对比分别如图 3和图 4所示。从图 3可以看出,该卡瓦已经全部溶解,只留下卡瓦表面的一些易碎镀层。从图 4可以看出,可溶胶筒也完全溶解,变成了泥状物。将可溶桥塞整体浸泡在桥塞试验装置中,返排液中NaCl的质量分数为1%,恒温98 ℃,桥塞溶解曲线如图 5所示。由图可知,接近10 d桥塞全部溶解。

|

| 图 3 卡瓦溶解前、后对比 Fig.3 Comparison of slip before and after dissolution |

|

| 图 4 胶筒溶解前、后对比 Fig.4 Comparison of rubber sleeve before and after dissolution |

|

| 图 5 可溶桥塞在返排液中的溶解曲线 Fig.5 Dissolution curve of dissolvable bridging plug in flowback fluid |

可溶桥塞在98 ℃、NaCl质量分数为1%的溶液中承压可以达到70 MPa。压裂球45 h完全溶解,卡瓦65 h完全溶解,本体各部件40~106 h完全溶解,胶筒在205 h开始溶解,245 h完全溶解。

试验结果表明可溶桥塞满足各项设计技术要求,具备现场应用条件。

3 现场应用及效果 3.1 WY196-1井基本情况可溶桥塞于2017年9月在WY196平台进行了应用。WY196-1井井深5 905 m,井底井斜87.36°,垂深3 711.56 m,闭合距3 069.51 m,射孔及压裂段22段,该井地层温度118 ℃, 返排液氯根离子质量浓度6 702~10 054 mg/L。

油层套管外径139.7 mm, 内径115 mm,钢级P110。根据工艺要求,该井前10段采用可溶桥塞作为分段改造工具。由于储层埋深较深,施工压力高,压裂后钻磨桥塞难度较大,所以采用可溶桥塞+分簇射孔联作分段压裂工艺。

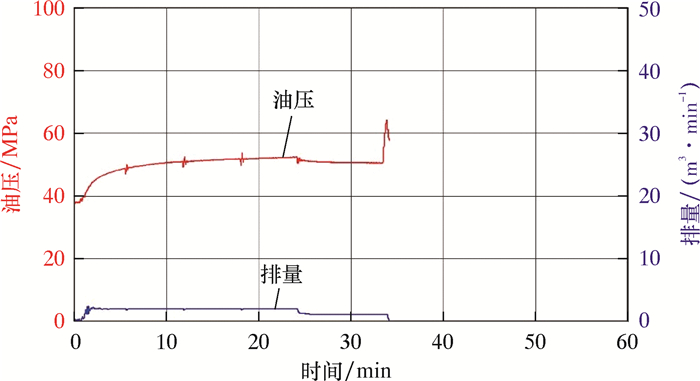

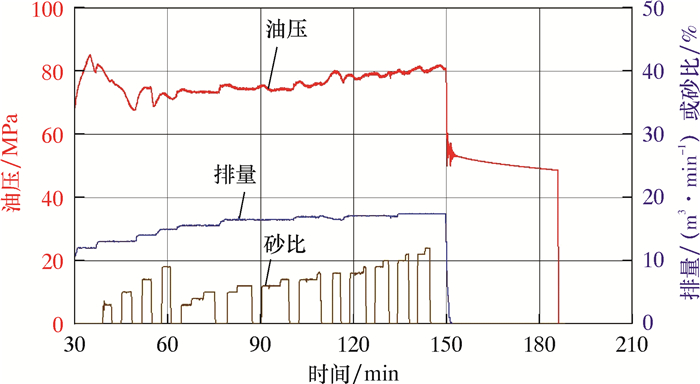

3.2 施工情况施工排量8.5~17.0 m3 /min,施工压力58~90 MPa。施工时,第1段采用连续管传输射孔。第2段泵送射孔枪及第1个可溶桥塞至设计井深,泵送速度控制在60 m/min。对桥塞点火坐封后,起电缆至设计井深进行分簇射孔,射孔枪起出井口,在压裂施工开始前,投直径44.5 mm的可溶球,以2 m3 /min的排量泵球,球快入座时(预计还有5~10 m3液体)排量降到1 m3 /min,入座曲线如图 6所示。球入座时,泵压会骤增。球入座坐封后进行第2段压裂,压裂曲线如图 7所示。第3~11段重复第2段的压裂流程。

|

| 图 6 可溶球入座曲线 Fig.6 Pressure curve of dissolvable frac ball entering the ball seat |

|

| 图 7 可溶桥塞压裂曲线 Fig.7 Fracturing curve using dissolvable bridge plug |

压裂完工后,未钻磨桥塞即开始排液测试。套管采用∅6 mm油嘴控制放喷,井口压力30 MPa左右,返排11 d后,累计液量1 846.62 m3,返排率4.18%,返出液氯根质量浓度10 612 mg/L,累计产气10万m3。下钻塞管柱:平底磨鞋+螺杆马达+震击器+液压丢手+单流阀+连接器+连续管。先磨掉上端的复合桥塞,打捞复合碎屑。连续管再下至井深2 030 m,电动压裂泵开泵配合下钻,扫塞至井深5 820 m,没有遇阻,验证了可溶桥塞已经完全溶解,井筒具有良好的连通性,桥塞无需钻磨,该井即可投入生产。

4 结论与建议(1) 研制的全可溶桥塞在98 ℃、NaCl质量分数1%的溶液中承压可以达到70 MPa,在该溶液中7~10 d可以完全溶解,满足设计要求。

(2) 可溶桥塞在现场单井应用10套,利用返排液在11 d内完全溶解,达到现场应用要求。

(3) 可溶球溶解速度较本体溶解速度快,建议在压裂施工前投球。

(4) 今后长水平井分段趋势是全井使用可溶桥塞与趾端滑套,可避免连续管作业的成本与风险。

(5) 建议开发低温可溶桥塞,温度在30 ~60 ℃,以适应东北及俄罗斯低温市场[10]。

| [1] |

陈海力, 邓素芬, 王琳, 等. 免钻磨大通径桥塞技术在页岩气水平井分段改造中的应用[J].

钻采工艺, 2016, 39(2): 123-125.

CHEN H L, DENG S F, WANG L, et al. Application of drill-free full bore bridge plug technology for multistage stimulation of shale gas horizontal well[J]. Drilling and Production Technology, 2016, 39(2): 123-125. |

| [2] |

魏辽, 刘建立, 朱敏涛, 等. 多级滑套可溶解憋压球材料研究[J].

石油机械, 2015, 43(11): 102-106.

WEI L, LIU J L, ZHU M T, et al. Study on the material of dissolvable ball for multistage fracturing sleeve[J]. China Petroleum Machinery, 2015, 43(11): 102-106. |

| [3] |

逄仁德, 崔莎莎, 韩继勇, 等. 水平井连续油管钻磨桥塞工艺研究与应用[J].

石油钻探技术, 2016, 44(1): 57-62.

PANG R D, CUI S S, HAN J Y, et al. Research and application of drilling, milling-grinding techniques for drilling out composite bridge plugs in coiled tubing in horizontal wells[J]. Petroleum Drilling Techniques, 2016, 44(1): 57-62. |

| [4] |

尚琼, 王伟佳, 王汤, 等. 连续油管钻复合桥塞工艺研究[J].

钻采工艺, 2016, 39(1): 68-71.

SHANG Q, WANG W J, WANG T, et al. Research on milling technology of one cp through CT[J]. Drilling & Production Technology, 2016, 39(1): 68-71. |

| [5] | JIN N J, ZENG Q J. Dissolvable tools in multistage stimulation[R]. SPE 186184, 2017. |

| [6] | FRIPP M, WALTON Z. Degradable metal for use in a fully dissolvable frac plug[R]. OTC 27187, 2016. |

| [7] | FENG Y, PALMER C, BLANTON E, et al. Improved efficiency of multi-stage fracturing operations: An innovative pressure activated toe sleeve[R]. SPE 172971, 2015. |

| [8] | CANNING S, PACEY K, WELLHOEFER B. Innovative pressure-actuated toe sleeve enables true casing pressure integrity test and stage fracturing while improving completion economics in unconventional resources[R]. SPE 167170, 2013. |

| [9] | WELLHOEFER B, CANNING S, ALKEK T, et al. New toe sleeve enables true casing-pressure test in an Eagle Ford shale well: A case study[R]. SPE 176876, 2015. |

| [10] | FRIPP M, WALTON Z, NORMAN T. Fully dissolvable fracturing plug for low-temperature wellbores[R]. SPE 187335, 2017. |