引言

碳纤维复合材料连续抽油杆是一种以高性能碳纤维为增强体、以树脂为基体、挤压成形的新型柔性抽油杆,具有无接箍、轻质、高强度、耐高温、耐腐蚀和阻力小等优点,是抽油井延长检泵周期和降低能耗的重要手段之一[1-6]。现有的碳纤维连续抽油杆起下装置主要有2种结构:①采用滚筒直接提供动力进行碳纤维杆的下放和提升,并在井口上方安装一个定滑轮用于改变碳纤维杆方向;②通过吊机或修井机将一个碳纤维杆起升单元(例如注入头)吊装在井口上方,进行碳纤维杆起下。这2种结构存在以下问题:①用滚筒直接提供动力的方式进行碳纤维杆下放和提升作业时,若出现井底载荷过大,尤其是提升遇卡时,滚筒无法提供足够扭矩,造成无法完成作业;②起升装置直接吊装在井口上方,无法完全固定,容易受拉力及各种外在环境的影响而晃动,造成碳纤维连续抽油杆无法准确对中井口,且碳纤维连续抽油杆也易在井筒内晃动,造成偏磨;③起升装置上方和下方均无限位,碳纤维杆易从起升装置的夹持块处跑偏,造成夹持不稳或夹持位置不准;④因滚筒和起升装置为非联动方式,即使将现有滚筒和起升装置一起使用,滚筒与起升装置之间的碳纤维连续抽油杆所受拉力也易过大或过小,造成滚筒排杆散乱或碳纤维连续抽油杆被拉断。为此,中石油江汉机械研究所有限公司研制了新型碳纤维连续抽油杆作业机,并开发形成了碳纤维杆夹持、缠绕排杆和防偏磨刮泥等关键技术。该作业机具有底盘车越野性能强、操控方便和安全性能好等优点,它将碳纤维杆与常规连续管作业机进行了综合匹配应用,取代传统有杆泵抽油系统的部分抽油杆,从而达到节能降耗、提高开采效益的目的[7]。

1 技术分析 1.1 总体方案设计方案设计阶段,在广泛调研和征求油田用户意见的基础上,考虑到各地区的运输条件以及作业机本身的结构设计、加工工艺和性能水平,优选两车装运输方式,采用原装进口奔驰底盘车;滚筒、注入头和防喷系统等关键配套零部件选用了经过反复试验和优化后的结构设计,解决了碳纤维杆排杆易劈裂、夹持易损伤和井口易偏磨等重大问题。生产总装阶段,全程第三方监理,严格进行质量管理,持续优化;调试阶段,进行了大量的单元试验、部件试验以及整机室内调试和试验井场调试。

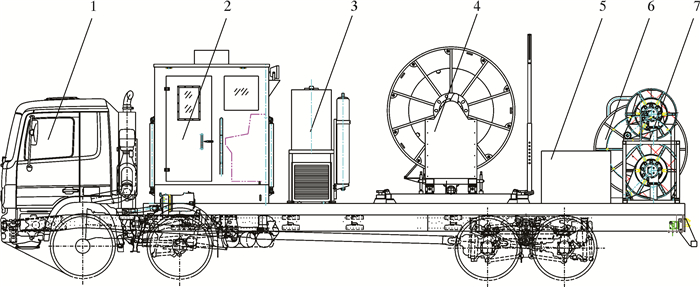

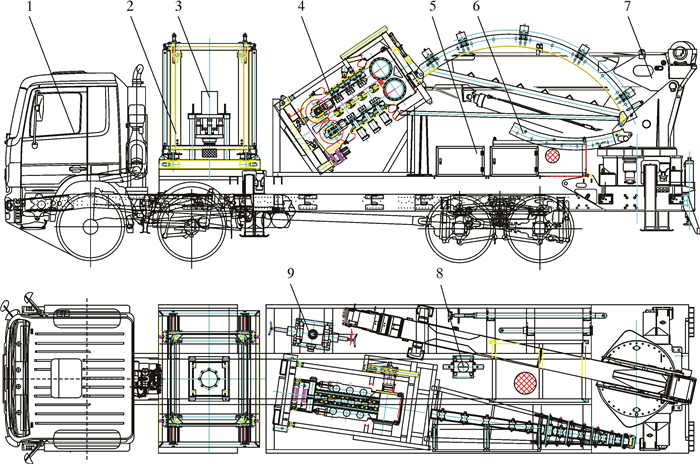

1.2 结构碳纤维连续抽油杆作业机采用两车装的结构形式,主车主要由底盘车、控制室、滚筒(碳纤维杆或连续管滚筒,运输时车上只安装装一个,另外一个单独运输)、连续管/碳纤维杆、控制软管滚筒、动力软管滚筒、液压系统和发电机等组成,其结构如图 1所示;辅车主要由底盘车、注入头、导向器、防喷盒、起出报警装置、随车起重机、工具箱和注入头支撑架等组成,结构如图 2所示。

|

| 图 1 主车结构示意图 Fig.1 Schematic diagram of the main unit 1—底盘车;2—控制室;3—液压系统;4—滚筒(碳纤维杆/连续管);5—发电机;6—动力软管滚筒;7—控制软管滚筒。 |

|

| 图 2 辅车结构示意图 Fig.2 Schematic diagram of the auxiliary unit 1—底盘车;2—平衡支撑架;3—防喷盒;4—注入头;5—工具箱;6—导向器;7—随车起重机;8—起出报警装置;9—防喷器。 |

1.3 主要技术参数

主车尺寸(长×宽×高):≤12.0 m×2.5 m×4.4 m;

辅车尺寸(长×宽×高):≤12.1 m×2.5 m×4.2 m;

注入头最大拉力:270 kN;

注入头最大注入力:135 kN;

注入头起下速度:0.1~60.0 m/min;

适用连续管外径:25.4~50.8 mm;

32.0 mm×4.2 mm碳纤维杆滚筒容量:5 000 m;

双闸板防喷器:∅79.4 mm(3 1/8 in),35 MPa;

连续管防喷器:∅103.1 mm(4.06 in),70 MPa;

连续管防喷盒:∅103.1 mm(4.06 in),70 MPa;

随车起重机最大起升质量:16 t。

1.4 工作原理在运输状态或未工作状态,主车和辅车上的各零部件安装可靠,便于整机运输或移动。在工作状态,根据井场的情况布置主车和辅车停放位置,并通过辅车的随车起重机将平衡支撑架与井口对正,将注入头和导向器固定于平衡支撑架上,防偏磨刮泥装置、防喷系统和起出报警装置安装于注入头的下端,并可通过调节平衡支撑架以调整注入头的位置,使注入头与井口对中。整体安装完成后,从滚筒上牵引出碳纤维连续抽油杆,使其依次穿过导向器、注入头和刮泥器,并与悬挂在防喷器上的常规抽油杆相连;然后开启主车动力,通过注入头夹持块可靠夹持碳纤维连续抽油杆,松开悬挂在防喷器上的常规抽油杆,操作者操作控制室内的控制系统,驱动滚筒和注入头的协调运行,实现碳纤维连续抽油杆的下入或起出。下入过程中,可根据需要在不同位置加装扶正器,以防止碳纤维连续抽油杆在井内偏磨,起出报警器则能在起出时及时检测并报警,以便在合适位置拆除扶正器,防止扶正器进入注入头和刮泥器内,造成损坏。作业完成后,通过随车起重机拆卸各零部件并吊装至主车或辅车上,关闭控制系统,收车结束。

2 关键技术 2.1 碳纤维杆滚筒碳纤维连续抽油杆收放主要有2种方式:一种是将碳纤维连续抽油杆单排叠加缠绕在滚筒筒体上,滚筒宽度中心与注入头中心对中,通过控制马达的正反转来实现碳纤维连续抽油杆的收、放,这种方式是单排缠绕,因而滚筒的宽度相对较窄,筒体直径相应较大,对于作业机来说,占用空间过大;另一种是将碳纤维连续抽油杆多排紧密连续排列在滚筒上,将滚筒整体安装在作业机上,通过马达的正反转来实现碳纤维连续抽油杆的收、放。该方式的滚筒宽度相对较宽,滚筒直径较小,安装在作业机上占用的空间小,适合车装。在滚筒上设计有排杆装置,通过排杆装置和丝杆往复机构实现碳纤维连续抽油杆的整齐缠绕。但是在收、放过程中,由于滚筒的位置相对固定,而碳纤维连续抽油杆收放时会随着排杆装置的往复左右移动,所以碳纤维连续抽油杆会受到一定程度的磨损,从而缩短连续抽油杆的使用寿命。

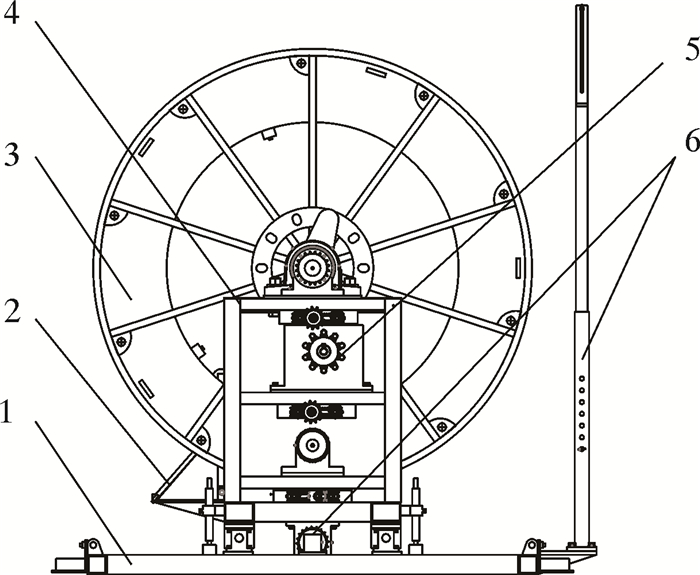

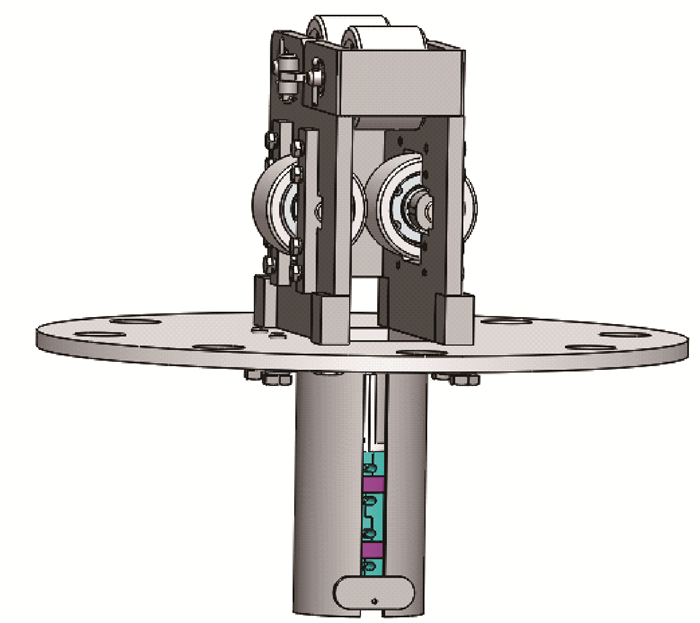

为了解决上述问题,并结合碳纤维杆排杆易劈裂的特性,设计了符合碳纤维连续抽油杆性能的滚筒。该滚筒主要由底座、筒体、支撑架、气缸压辊、传动机构和排杆机构等组成,如图 3所示。

|

| 图 3 碳纤维杆滚筒结构示意图 Fig.3 Carbon fiber reel structure 1—底座;2—气缸压辊;3—筒体;4—支撑架;5—传动机构;6—排杆机构。 |

通过控制驱动马达的正反转来驱动筒体的运转,带动双向丝杆驱动筒体往复移动,而碳纤维杆的位置相对固定不变,筒体的移动速度与转速成正比,即筒体转动一周,刚好移动碳纤维杆宽度的尺寸,同时排杆机构的支杆约束了碳纤维杆的摆动,实现了碳纤维杆的自动整齐收放,减轻了碳纤维杆的磨损。当出现排杆不整齐时,可通过调节马达强制调节滚筒筒体的左右位置,从而实现排杆的调节。即使出现碳纤维杆断裂的情况,气缸压辊也可对其有效约束,避免了对操作人员和设备造成伤害或损坏。碳纤维杆和连续管滚筒连接尺寸一致,控制系统相同,可整体快捷互换。

2.2 注入头 2.2.1 夹持块夹持块作为注入头的核心零件之一,其主要作用是夹紧碳纤维连续抽油杆,防止碳纤维连续抽油杆与夹持块之间产生相对滑动及损伤,并可将碳纤维连续抽油杆从油井中连续上提或注入。由于碳纤维连续抽油杆仍处在试验应用阶段,关于碳纤维连续抽油杆注入头夹持块的材料及结构研究也不多。通过对前期碳纤维连续抽油杆一代、二代作业机的应用调研可知,均采用非金属材料作为夹持块的表面材料,由于其材料和结构设计原因而导致夹持块的夹持力不够或伤杆断杆问题时常发生。

在充分调研后,设计了多种结构的夹持块,并对其进行夹持性能测试。通过大量测试数据对比分析,最终采用表面高密度网格状条纹结构,并采用软合金抗压耐磨材料喷涂工艺处理的夹持块,既不影响其表面硬度和夹持性能,也不夹伤碳纤维连续抽油杆,并可与连续管夹持块快速互换。

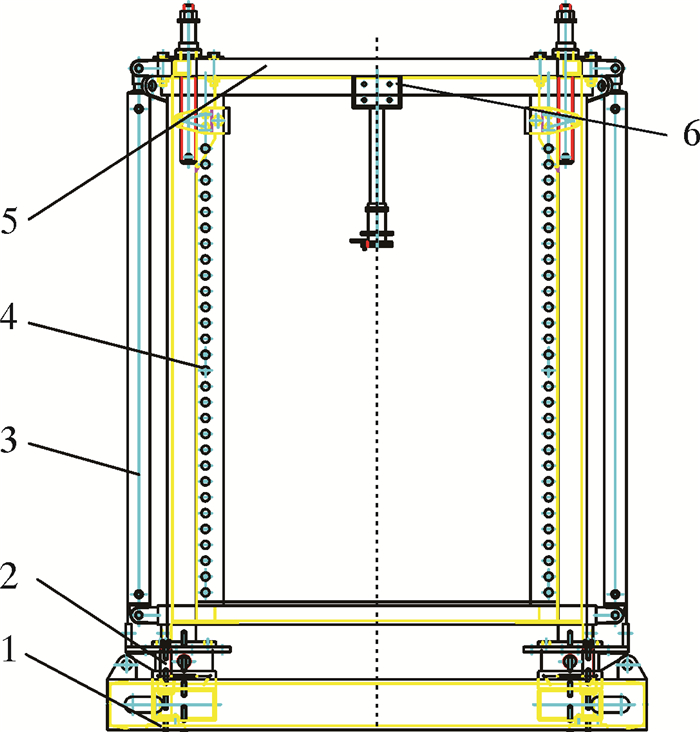

2.2.2 平衡支撑架为适应不同油井井口装置作业需求,方便碳纤维杆扶正器的安装和拆卸,结合碳纤维杆现场作业要求,设计了一套注入头平衡支撑架。该支撑架由底座、外框架、内框架、调节座、液压缸和摄像头支架等组成,如图 4所示。

|

| 图 4 平衡支撑架 Fig.4 Balanced support frame 1—底座;2—调节座;3—液压缸;4—外框架;5—内框架;6—摄像头支架。 |

通过液压缸和同步马达调节支架高度,实现支架的同步升降;通过调节座的螺杆调节支架前后左右的相对位置,实现注入头与井口对中。内框架顶部设计有注入头底座定位杆和销轴,保证注入头的安全固定。摄像头安装支架可实现井口位置的实时作业监控,确保作业安全。

2.2.3 自动启停控制为保证碳纤维杆处于井眼的中心位置,避免碰撞和磨损,长度每间隔2 m左右位置夹持有扶正块,扶正块安装时,采用每下一段,停机人工安装;拆卸时,也需要每提出一个扶正块,然后停机人工拆除。基于此种情况,考虑设计一套可以检测扶正块起出位置并自动给出相应的电控信号和警示信号,切断注入头液压泵动力输出,协助注入头停机的装置。该装置由机械和电控2部分组成:机械部分主要由壳体、端盖、滚轮和弹簧等零部件组成;电控部分主要由接近开关、分线盒和控制盒等零部件组成。其主要技术参数:垂直通径78 mm,额定工作压力35 MPa,电源DC 24 V,电流≤0.5 A,继电器触点220 V、5 A,工作温度-25~70 ℃。

碳纤维连续抽油杆起井时,携带的扶正块触碰滚轮,滚轮及支架推动滑杆向后移动,当移动到接近开关的感应距离以内时,接近开关内的常闭触点打开,控制盒发出报警信号,同时启动停机延时继电器,根据设定的时间给出断电信号,注入头闭式柱塞变量泵电磁换向阀断电,泵斜盘回中位,压力输出切断,注入头马达停止运转,碳纤维连续抽油杆上提,动作停止。扶正块停止位置可通过设置延时继电器的响应时间确定,保证注入头停机时,扶正块在井口装置以上,高度适宜,方便扶正块的拆卸。扶正块拆卸结束后,按复位键,注入头恢复工作,继续上提碳纤维连续抽油杆。

2.3 防偏磨刮泥装置目前的碳纤维连续抽油杆起下装置起下作业时都未安装防偏磨装置,经常出现碳纤维连续抽油杆在井口处刮磨井壁的现象;另外,由于杆体在井中停留时间较长,会附着大量原油和石蜡等,影响注入头的夹持性能,需及时去除油污。而现场均使用人工方式,作业不安全,劳动强度大。经前期充分调研,研究设计了集防偏磨和刮泥为一体的装置。该防偏磨装置由主架、前后滚轮总成和左右滚轮总成组成;刮泥装置由安装筒、毛毡筒、刮泥毛毡、刮泥板、刮泥板固定装扎带、防坠落销和开口销组成,如图 5所示。该装置安装于注入头下方,可防止碳纤维杆偏磨井口,可有效刮除碳纤维连续抽油杆上的油污等杂质,并可快速、方便地更换刮泥板和防偏磨滚轮等配件。

|

| 图 5 防偏磨刮泥装置 Fig.5 Anti-eccentric wear mud scraping device |

3 现场试验及应用

2015年6月13日,新型碳纤维连续抽油杆作业机在新疆油田采油二厂五区553井区的克503井进行了首次下井试验,并取得一次性成功。该井深2 068 m,设计使用碳纤维杆1 080 m,泵挂深度1 799.47 m,下入抽油泵后反复循环抽水作为模拟抽油试验。截止到2017年12月,该作业机在新疆油田累计完成了5口井14井次碳纤维连续抽油杆作业,并完成了86井次连续管冲砂洗井和16井次的压裂作业。该设备运转正常,高速起下、不伤杆和不偏磨的性能得到了新疆油田以及吉林石化等单位的一致高度认可。该作业机的应用成功解决了长期困扰下入碳纤维杆的技术难题,并有望解决深井、超深井和腐蚀井开采难题,对于降低抽油井能耗以及提高抽油效率具有重大意义,应用前景广阔。

4 结论(1) 新型碳纤维连续抽油杆作业机采用两车装结构设计,运移快速,成本低,适用范围广。

(2) 整机系统集成化程度高,操控性能好,响应速度快,安全快捷。

(3) 各部件性能符合设计要求,实现了碳纤维连续抽油杆的可靠夹持和整齐排杆,解决了井口易偏磨问题,满足碳纤维连续抽油杆现场应用要求。

| [1] |

薛国锋, 周春玲. 碳纤维连续抽油杆采油配套工具研究[J].

石油天然气学报, 2008, 30(3): 391-392.

XUE G F, ZHOU C L. Research on the production tools for carbon fiber continuous sucker rod[J]. Journal of Oil and Gas Technology, 2008, 30(3): 391-392. |

| [2] |

彭勇, 顾雪林, 常德友. 碳纤维连续抽油杆的应用现状及研究方向[J].

石油机械, 2005, 33(10): 76-78.

PENG Y, GU X L, CHANG D Y. Application status and research direction of carbon fiber continuous sucker rod[J]. China Petroleum Machinery, 2005, 33(10): 76-78. DOI: 10.3969/j.issn.1001-4578.2005.10.028 |

| [3] |

彭勇, 闫文辉, 职黎光, 等. 碳纤维连续抽油杆作业车的研制[J].

钻采工艺, 2006, 29(4): 81-82.

PENG Y, YAN W H, ZHI L G, et al. Development of a new continuous carbon fiber busywork unit[J]. Drilling & Production Technology, 2006, 29(4): 81-82. |

| [4] |

陈厚, 刘建军, 张旺玺, 等. 新型碳纤维抽油杆的研制[J].

化工科技, 2001, 9(2): 13-15.

CHEN H, LIU J J, ZHANG W X, et al. Development of new type carbon fiber sucker rod[J]. Science & Technology in Chemical Industry, 2001, 9(2): 13-15. |

| [5] |

李颖, 刘红磊, 孙希庆, 等. 碳纤维复合材料柔性抽油杆技术性能及应用[J].

石油机械, 2003, 31(3): 42-43, 53.

LI Y, LIU H L, SUN X Q, et al. Performances of composite carbon-fiber flexible sucker rod[J]. China Petroleum Machinery, 2003, 31(3): 42-43, 53. |

| [6] |

李鹏, 杨小平, 顾雪林, 等. 碳纤维复合材料连续抽油杆的制备及其应用[C]//2002年中国材料研讨会. 北京: 中国材料研究学会, 2002: 46-49. LI P, YANG X P, GU X L, et al. Preparation and application of carbon fiber composite continuous sucker rod[C]//2002 China Materials Symposium. Beijing: China Materials Research Society, 2002: 46-49. |

| [7] |

贺会群. 连续油管技术与装备发展综述[J].

石油机械, 2006, 34(1): 1-6.

HE H Q. Development of coiled tubing technique and equipment[J]. China Petroleum Machinery, 2006, 34(1): 1-6. |