2. 海洋国家实验室海洋矿产资源评价与探测技术功能实验室;

3. 山东省油藏地质重点实验室;

4. 中国石油测井有限公司辽河分公司;

5. 辽河油田公司钻采工艺研究院;

6. 中国石油辽河油田勘探开发研究院;

7. 东北石油大学地球科学学院

2. Qingdao National Laboratory for Marine Science and Technology;

3. Shandong Key Laboratory of Reservoir Geology;

4. Liaohe Company, CNPC Logging Co., Ltd;

5. Drilling and Production Technology Research Institute, PetroChina Liaohe Oilfield Company;

6. Exploration and Development Research Institute, PetroChina Liaohe Oilfield Company;

7. School of Earth Sciences, Northeast Petroleum University

0 引言

与常规油藏相比,低渗透油藏的开发方式多采用注水方式保持压力,由于低渗透储层复杂的渗流机理,导致低渗透油藏具有单层产液量及含水率差异大等特点,准确测量单层产液情况对于国内石油可持续发展具有重要的战略意义。低渗透油藏水平井的产液剖面测量,既需要面对复杂多相流流动状态下测量各相组分和流量的难题,又要研制与井下环境相适应的测试仪器并解决将测试仪器输送到水平井末端的工艺问题[1-8]。国外的水平井产液剖面测试技术,一般采取爬行器牵引井下仪器和永久监测2种方式[9]。通过爬行器牵引仪器进入水平井的测试方式,大多采用非集流式连续测量技术[10]。该技术适合较高产量或具有自喷能力的水平井产液剖面测试;永久监测技术采用光纤作为温度、压力和流量传感器的传输手段,目前该技术已在国内一些水平井中应用,但由于单井投入成本大,且测试价格昂贵,推广受限[11-15]。国内曾尝试用杆管输送仪器的方式进行测试,该技术采用将电缆固定在钻杆外侧的方式。测试时,需上提钻杆进行测试,此技术不能实现仪器的连续测试且电缆磨损严重。鉴于此,开发了低渗透油藏水平井油、气、水三相流测试技术,该技术采用了操作简单且成功率高的连续管过电缆输送的起下方式;测量仪器采用水平井产液剖面测试组合仪,并在油、气、水三相流条件下进行室内实验及现场测量应用。

基于同轴线中、高频波通过不同介质的相位变化原理,设计了新型适用于低渗透油藏水平井水平段测量的过流式同轴线相位法含水率计,并对涡轮流量计和集流装置进行改进,结合井温测量仪、磁定位测量仪、扶正器和电缆头等配套仪器的整体优化,达到了实际测量低渗透油藏水平井全段及分段产液剖面测量的要求。通过对仪器的小型化改造,使其整体直径达到28 mm,一定程度上减小了在起下作业时的摩擦阻力,从而缩短了仪器在井下恶劣环境中存在的时间,同时也便于在国内大量∅139.7 mm套管完井的水平井中使用,提高了仪器在井下的通过性,扩大了测试仪器的应用范围。集成研发的水平井产液剖面测试组合仪结合连续管过电缆输送的起下工艺,实现了在油井水平段及油、气、水三相流状态下的产液剖面测量,目前已经成功应用于多口水平井的现场测试,并取得了良好的应用效果。

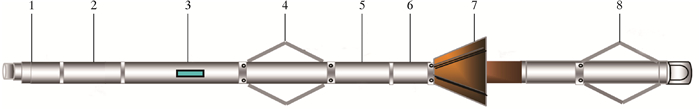

1 仪器集成与功能水平井产液剖面测试组合仪直径设计为28 mm,主要由同轴线相位法含水率计短节、双涡轮流量计短节、磁性定位仪短节、井温仪短节、溢气型集流器短节及电动扶正器短节组成,其结构如图 1所示。

|

| 图 1 水平井产液剖面测试组合仪结构图 Fig.1 Structural schematic of liquid-production profile logging tool for horizontal well 1—电缆头;2—礠性定位仪短节;3—井温仪短节;4、8—电动扶正器短节;5—含水率计短节;6—双涡轮流量计短节;7—溢气型集流短节。 |

同轴线相位法含水率计短节主要用于测量井下流体的含水率。测量时将含水率计置于射孔层段之上,由地面供电系统给含水率计短节供电。根据传感器中、高频信号通过流体后所发生的相位变化,确定流体各相含量。双涡轮流量计短节主要用于稀油井井筒内液体的流量测量。该短节主要由涡轮流量传感器和测量电路组成,利用传感器的叶轮转动频率与流过传感器的流体体积流量的对应关系,计算井筒内流体流量。磁性定位仪短节和井温仪短节用于测试时的深度校正,确定井下工具的位置,测量井下工具所处的温度环境。溢气型集流短节的作用是密封仪器与套管的井筒空间,约束流体经中心管进入仪器。集流短节由溢气型集流伞及其电动马达驱动装置构成,集流伞用来封堵仪器与套管空间,驱动装置用来开伞和收伞。电动扶正器短节的作用:一方面,在测试时结合集流伞打开时伞筋的支撑作用,保证测试仪器整体居中;另一方面,在仪器从井的垂直段经弯曲段进入水平段的过程中起导引作用,还可以减小仪器摩擦阻力并保护仪器,从而提高测试的准确性和成功率。

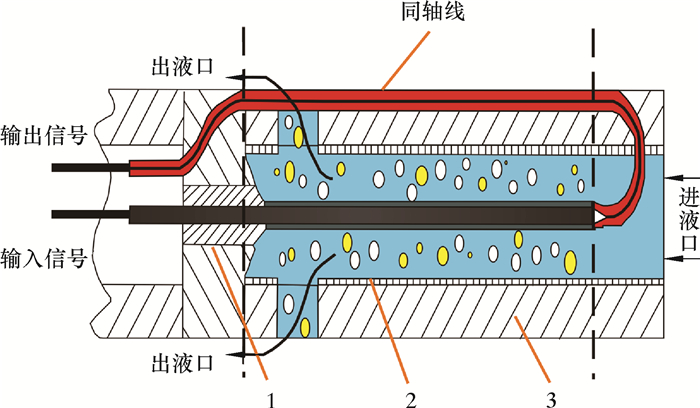

2 关键技术 2.1 同轴线相位法含水率计同轴线相位法含水率计(见图 2)用于测量井筒内流体的各相含量。流体通过集流伞约束后流入传感器内,传感器利用中、高频电磁波通过流体后的相位变化,计算流经传感器的流体含水率,进而利用递减法求出各层段的分层含水率。在室内试验测量,传感器分辨率达0.5%,含水率测量范围0~100%,既适合测量低含水油井,又适合测量高含水油井。

|

| 图 2 水平井同轴线相位法含水率计示意图 Fig.2 Schematic diagram of the coaxial line phase water cut meter for horizontal well 1—支架;2—内导体;3—外导体。 |

传感器设计原理是利用电磁波理论,综合考虑混合物的电导率和介电常数来求取流经传感器内流体的各相组分。油、气、水混合流体作为高频波传输载体处于传感器内、外导体之间,其综合介电常数取决于油、气、水各介质的电场比值和各相的体积分数。由于地层中油、气、水各介质的电场比值差异很大,且相对稳定,所以其综合的介电特性主要由各介质的体积分数决定。

通过试验测试选择合理的电磁波频率,使其以横电磁波的形式在传感器内传播,基于麦克维斯方程选择传播常数,可得含水率方程为:

|

(1) |

式中:εm为油水混合介质相对介电常数,εw为地层水的相对介电常数,εoil为原油的相对介电常数,kw为油水混合介质的含水率。

由此得出,流经传感器的流体各相组分与电磁横波的相位变化呈线性关系,可以实现利用传感器内电磁横波的相位变化测量井筒内流体的各相含量,再利用递减法求取水平井分段的含水率。

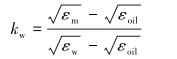

2.2 溢气型集流装置溢气型集流装置主要由集流伞、开关电路、断电开关、丝杠和微型电动机几部分组成。其作用是密封套管从而集流流体使其流经仪器。通过集流,可以加快流体在仪器中流动的速度,减小因为流体黏度对流量测量的影响;同时降低流量计的启动排量,减小因为油水滑脱速度和流体的流型、流态对含水率测量的影响。

在实际采油生产过程中,几乎所有油井在产油的同时都产出气体。常规的集流伞用于生产测试,其地面测量结果与井下测量结果有很大差别,因为在井下测量的常规集流伞采集的是油、水、气三相流。气体会跟随油、水混合流体通过进液口流入中心管,并在中心管内部按流体流动方向流经流量计和含水率计。因而在井筒内含气的情况下,很难准确测量流体的流量及含水率。

溢气型集流伞可以有效排除气体对测量结果的影响,实现井下的气、液分离。在实际测量中,沿井筒方向运动的含气流体到达集流伞下方时,由于油、水和气3种物质的密度不同而发生分化并形成分离层。气体因为密度小而存在于集流伞的顶部区域,油层位于气层的下部,分离并形成油堵,水层则位于集流伞的下方。在整个集流的过程中,伞内顶部的气层体积会不断增加,当气体的体积占据整个集流伞空间时,气体向伞外排出,以此达到气、液分离的目的,使极小部分的气体和绝大部分的液体流入仪器中心管内,并由流量计和含水率计分别测量出流体的流量和含水率,从而减小了井筒中气体对测量结果的影响。溢气型集流伞结构和集流过程如图 3所示。

|

| 图 3 溢气型集流伞结构和集流过程图 Fig.3 Diagram of the structure and collection process of the gas-overflow type concentrating diverter 1—伞布;2—中心管;3—推块;4—伞筋。 |

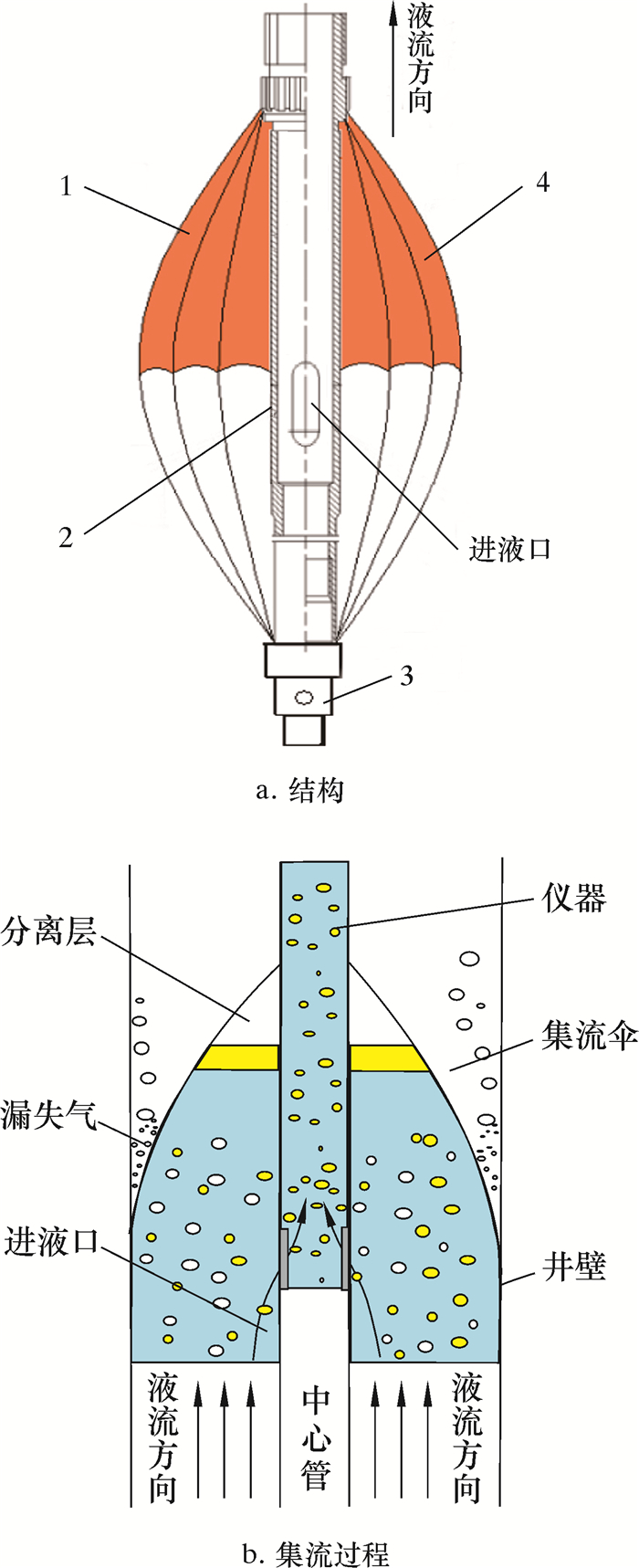

2.3 涡轮流量计

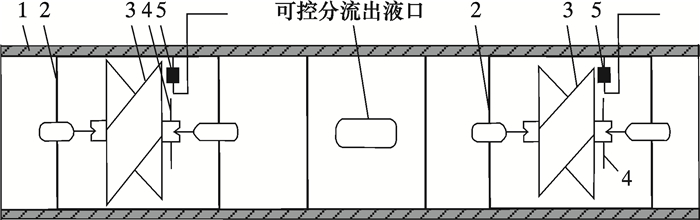

为了提高水平井产液剖面测试仪器的流量测试范围,在流量传感器的设计上采用了双涡轮可分流流量传感器,其结构如图 4所示。处于传感器上部的涡轮直径较大,满足大流量的测量;处于传感器下部的涡轮直径相对较小,流量的测量范围小。同时在双涡轮流量传感器的结构中间部分设置一个分流出液口,出液口的截面可根据需要进行调整。

|

| 图 4 双涡轮可分流流量传感器结构示意图 Fig.4 Schematic diagram of dual-turbine diverting flow sensor 1—不锈钢外筒;2—涡轮支架;3—叶轮;4—棒形磁铁;5—霍尔传感器。 |

当流体流量比较低时,传感器中部出液口被关闭,流体全部流经2个涡轮,流量测量数据以传感器上部的涡轮所流经的流量为主,下部的为辅,且都能够较准确地测量流量。当流体流量比较高时,将中部出液口打开,流体流经下部的涡轮传感器后,一部分从中部出液口流出,剩余流体流过上面的涡轮传感器而被测量。由于出液口的截面与上、下2个涡轮传感器的流动截面的比例固定,所以经过校正后2个涡轮传感器都能够比较准确地进行流量测量。

根据转动定律和动量矩守恒有:

|

(2) |

式中:N为涡轮转速;K为仪器常数,表示单位体积的流体流过涡轮时涡轮转动的圈数;Q为流体流量;q为理论启动流量。

由上述分析可知,叶轮转动频率与流过传感器的流体体积成正比关系,双涡轮传感器的设计实现了流量测量的可靠性,提高了流量的测量上限,保证了在低渗透油藏水平井特殊的产能背景下实现水平段流体的流量测量。

3 现场应用实例该三相流测试技术在辽河油田和胜利油田现场应用37井次,测试效果良好,能够找到水平井段的主要出水位置,为下一步治理措施的实施提供了有效依据。以辽河油田新M区块的6口水平井为例,通过对该区块水平井进行产液剖面测试,并根据测试结果,对该井段实施化学堵水措施。堵水作业之后对该井再次进行产液剖面测试,以验证堵水效果并查看其他井段产液情况。

3.1 现场测试流程新M×H1井井深1 971.21 m,技术套管内径为244.5 mm,下深为1 557.90 m;筛管内径177.8 mm,下深为1 970.81 m,长度412.91 m,测试仪器直径28 mm。通过井口将测试仪器下至有套环空及水平段筛网位置,在环空、筛网及目的层段进行点测,获取流体含水率、流量和温度等参数。具体施工流程:①对测试仪器各组件进行刻度校正和测前检查。②连接防喷装置和压井管线,更换双直井口。③将电缆头与连续管电缆连接完成,并将仪器与电缆头连接好。④测试仪器通过双直井口,用连续管电缆将仪器下入水平井段,控制连续管在整个注入过程中的注入速度,观察注入深度和压力变化,确定磁定位信号并控制仪器深度。⑤测试仪器送至测点,测量并采集温度、自然伽马、磁定位、筒内流体流量和含水率等数据。在测量流体流量和含水率之前打开集流伞,测量后关伞。⑥完成数据采集后,上提连续管电缆将仪器提至井口,进入放喷管后关闭井口并拆卸放喷装置。⑦经导向装置收好电缆,恢复井场。整个测试过程油井保持连续生产,测试时间8.2 h。

3.2 现场测试结果新M×H1井的测试结果如表 1所示。通过解释结论得出新M×H1井的主要出液井段为9、10、11号层段,产液量和产油量分别为92.8和3.7 m3/d,分别占整井产液量的87.05%和82.32%。由于该井段储层的动用程度高,导致其他井段的储层产油量较低或者不产油,使得整井的产液含水体积分数为95.78%。

| 测试井段/m | 总产液量/ (m3·d-1) |

分段产液量/ (m3·d-1) |

分段产油量/ (t·d-1) |

分段含水体积 分数/% |

解释结论 |

| 1 590~1 610 | 106.6 | 0.1 | 0.0 | 100.0 | 水段 |

| 1 610~1 630 | 106.5 | 0.8 | 0.0 | 100.0 | 水段 |

| 1 630~1 660 | 105.7 | 3.2 | 0.1 | 96.9 | 产液段 |

| 1 660~1 675 | 102.5 | 0.2 | 0.0 | 100.0 | 水段 |

| 1 675~1 690 | 102.3 | 1.3 | 0.0 | 100.0 | 水段 |

| 1 690~1 705 | 101.0 | 0.8 | 0.1 | 87.5 | 产液段 |

| 1 705~1 720 | 100.2 | 5.6 | 0.6 | 89.3 | 产液段 |

| 1 720~1 750 | 94.6 | 1.8 | 0.0 | 100.0 | 水段 |

| 1 750~1 765 | 92.8 | 33.6 | 1.5 | 95.5 | 主产液段 |

| 1 765~1 780 | 59.2 | 16.6 | 1.3 | 92.2 | 主产液段 |

| 1 780~1 795 | 42.6 | 38.1 | 0.9 | 97.6 | 主产液段 |

| 1 795~1 810 | 4.5 | 1.6 | 0.0 | 100.0 | 水段 |

| 1 810~ | 2.9 | 2.9 | 0.0 | 100.0 | 水段 |

利用低渗透油藏水平井产液剖面测试技术对新M区块6口水平井进行了产液剖面测量,将井口化验计量的含水率和产液量与仪器在井口附近所测的数据进行对比(见表 2),误差分析结果显示仪器测量精度较高。

| 井号 | 目的层 | 主要出液井段/m | 测量产液量/ (m3·d-1) |

井口产液量/ (m3·d-1) |

测量含水体 积分数/% |

化验含水体 积分数/% |

| 新M×H1 | d113 | 1 750.00~1 795.00 | 106.3 | 104.4 | 95.88 | 91.75 |

| 新M×H2 | d111 | 1 750.00~1 841.61 | 102.6 | 99.4 | 87.12 | 82.38 |

| 新M×H3 | d111 | 1 558.90~1 575.00 | 73.4 | 71.8 | 82.72 | 80.35 |

| 新M×H4 | d111 | 1 640.00~1 700.00 | 89.7 | 87.9 | 88.31 | 84.84 |

| 新M×H5 | d111 | 1 640.00~1 660.00 | 94.6 | 96.4 | 93.41 | 97.15 |

| 新M×H6 | d111 | 1 600.00~1 610.00 | 36.4 | 37.2 | 89.15 | 86.28 |

3.3 堵水前、后情况分析

对研究区的6口水平井产液剖面测试结果进行分析,6口井的主要产液段都集中在一个储层层位,并且主要产液段也是高含水的井段,其他井段受储层非均质性等因素影响,注水压力主要向储层物性较好的方向排出,导致其他井段所对应的储层水驱效果不明显,产出液体较少且含水率高。根据测试结果,找出主要出水位置,并对主要出水的井段(1 750~1 795 m)进行了化学堵水。堵水作业后对该井再次进行产液剖面测量,井口产液由堵水前的106.6 m3/d下降到85.9 m3/d,产油量由堵水前的4.5 m3/d上升为22.5 m3/d。

通过堵水前、后的产液剖面对比分析可以得出,对新M×H1井进行化学堵水见到了很好效果,主要出水的井段产液量有了大幅下降,产油量明显增加,出水通道被有效封堵;验证了该测试技术对分层产液量及含水率测量结果的可靠性。油、气、水三相流测试技术精确指导了堵水等工艺措施的实施,为油田的高效开发提供了重要的依据。

4 结论(1) 水平井产液剖面测试组合仪采用同轴线相位法含水率测量方法,提高了含水率的测量精度,满足了低渗透油藏水平井产液剖面含水率测量范围0%~100%的实际需要。

(2) 通过采用双涡轮流量计,使小直径仪器的流量测量范围得到扩展,同时提高了测量精度;溢气型集流伞的使用实现了井筒内流体的气、液分离,有效减小了气体对产液剖面测量精度的影响。

(3) 采用连续管过电缆技术,安全、高效地解决了测试仪器在水平井动态测量过程中输送困难的问题。

(4) 现场应用效果显示:低渗透油藏水平井产液剖面测试技术能够测量水平井段及大斜度井段的产液量,确定单层产出情况,为水平井产能评价及开发中后期的堵水等措施提供了数据支撑。

| [1] |

陈明强, 张明禄, 蒲春生, 等. 变形介质低渗透油藏水平井产能特征[J].

石油学报, 2007, 28(1): 107-110.

CHEN M Q, ZHANG M L, PU C S, et al. Productivity of horizontal well in deformation medium of low-permeability reservoirs[J]. Acta Petrolei Sinica, 2007, 28(1): 107-110. DOI: 10.7623/syxb200701021 |

| [2] | DENNEY D. New production-logging technology for horizontal wells[J]. Journal of Petroleum Technology, 2015, 51(3): 67-68. |

| [3] | YOUNG A R, JOHNSON S A. A new production logging tool for determining holdups[R]. SPE 38652, 1997. |

| [4] | ZHANG B Q, ZHANG S Y, WANG B C, et al. The logging technology for determining production profiles through casing/tubing annulus in pumping wells[J]. Society of Petroleum Engineers, 1997, 5(1): 100-105. |

| [5] | GYSEN A, GYSEN M, ZETT A, et al. Production logging in highly deviated and horizontal wells: Moving from qualitative to quantitative answers[R]. SPE 133479, 2010. |

| [6] | MORRIS C W, LENN C P, ALBERTIN I J. Water production logging in horizontal wells[J]. Journal of Petroleum Science and Engineering, 1999, 22(4): 217-227. DOI: 10.1016/S0920-4105(98)00078-3 |

| [7] | OZKAN E, SARICA C, HACI M. Interpretation of horizontal-well production logs:Influence of logging tool[J]. SPE Production & Facilities, 2002, 17(2): 84-90. |

| [8] | KHAN W, JAMBUNATHAN V, QUINTERO L. Pitfalls of running conventional production logging in horizontal/highly deviated wells: A case study[C]//SPWLA 56th Annual Logging Symposium. California, USA: Society of Petrophysicists and Well-Log Analysts, 2015. |

| [9] | JALAN S N, AL-HUMOUD J, AL-SABEA S H, et al. Well integrity: Application of ultrasonic logging, production logging and corrosion logs for leak detection in wells-A case study[R]. SPE 167279, 2013. |

| [10] |

钟兴福, 吴应湘, 田树祥, 等. 用涡轮流量计测量多相流流量[J].

仪器仪表学报, 2002, 23(增刊2): 858-859.

ZHONG X F, WU Y X, TIAN S X, et al. Flow rate measurement in multiphase flow using turbine flow-meter[J]. Chinese Journal of Scientific Instrument, 2002, 23(S2): 858-859. |

| [11] |

唐海涛, 李金凤, 高立敏, 等. 用于注入剖面测井的几种流量计的对比分析[J].

石油仪器, 2005, 19(1): 47-49.

TANG H T, LI J F, GAO L M, et al. Comparison and analysis of several flowmeters used in the injection profile logging[J]. Petroleum Instruments, 2005, 19(1): 47-49. |

| [12] |

张培芬, 崔晓朵, 徐玥. 基于超声多普勒的井下多相流量测量控制系统[J].

电子测试, 2010(11): 6-9, 33.

ZHANG P F, CUI X D, XU Y. Downhole multiphase flow measurement and control system based on ultrasonic Doppler[J]. Electronic Test, 2010(11): 6-9, 33. DOI: 10.3969/j.issn.1000-8519.2010.11.002 |

| [13] |

孙劳武, 夏竹君, 潘克静, 等. 超声波流量计在注水剖面中的应用[J].

石油仪器, 2011, 25(1): 80-82.

SUN L W, XIA Z J, PAN K J, et al. Application of downhole ultrasonic flowmeter in injection profile logging[J]. Petroleum Instruments, 2011, 25(1): 80-82. |

| [14] |

邓少贵, 徐悦伟, 蒋建亮. 倾斜井非均匀地层的阵列侧向测井响应研究[J].

测井技术, 2010, 34(2): 130-134.

DENG S G, XU Y W, JIANG J L. Study on the array laterolog response of heterogeneous formation in deviated well[J]. Well Logging Technology, 2010, 34(2): 130-134. |

| [15] | RUSHING J A, NEWSHAM K E, VAN FRAASSEN K C, et al. Laboratory measurements of gas-water interfacial tension at HP/HT reservoir conditions[R]. SPE 114516, 2008. |