0 引言

CALM(Catenary Anchor Leg Mooring)是世界上最早被采用的单点系泊方式, 也被称为悬链浮筒式单点系泊[1]。随着海洋石油勘探开发和海上运输业的发展,单点系泊技术的发展十分迅速,目前全世界已有560多座单点系泊装置投入使用。据了解,美国每天进口原油超过140万t,而其中30%的原油是通过距离路易斯安那海岸线30 km的3个单点系泊装置卸载。新加坡、泰国、日本和我国台湾等国家或地区都在广泛采用,仅台湾地区的单点系泊装置就有10座之多[2]。可以说,单点系泊卸油技术是国际上大型油轮中使用得最为普遍的技术。CALM作为最成功的一种系泊系统,目前已经发展成为3种典型的型式,即滚轮轨道式、转盘式和转塔式。设计水深也由最初的10余m增至1 000 m以上,可系泊油轮的吨位达到50万t。目前,CALM单点系泊系统的设计和制造技术被国外几家知名公司掌握。滚轮轨道式和转盘式CALM单点市场基本被SBM-IMODCO公司垄断,而BLUEWATER公司则擅长设计和制造转塔式CALM单点。

我国单点系泊系统应用仅10多个,而且几乎都是在海上石油开采领域。中国上百个炼油厂中,具备接卸25万t及以上吨位油轮能力的原油码头不过两三个[1]。因此单点系泊技术在我国具有重要的推广应用价值。我国正在运行的10多个单点系泊系统均由国外厂家设计和制造,国内对整个系统的研究尚处于起步阶段。浮筒主轴承的选型设计是整个系统研究中的一项关键技术。笔者的目的就是研究CALM单点系泊系统浮筒主轴承的选型设计方法。这项技术的研究和掌握对突破国外技术垄断,推进单点系泊系统在我国的推广应用具有重要意义。

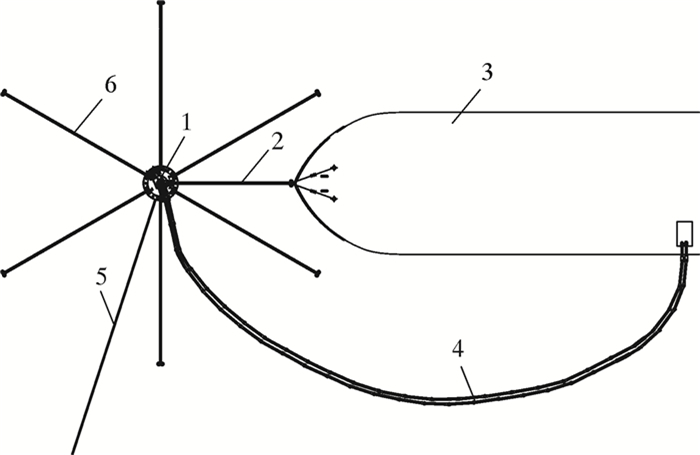

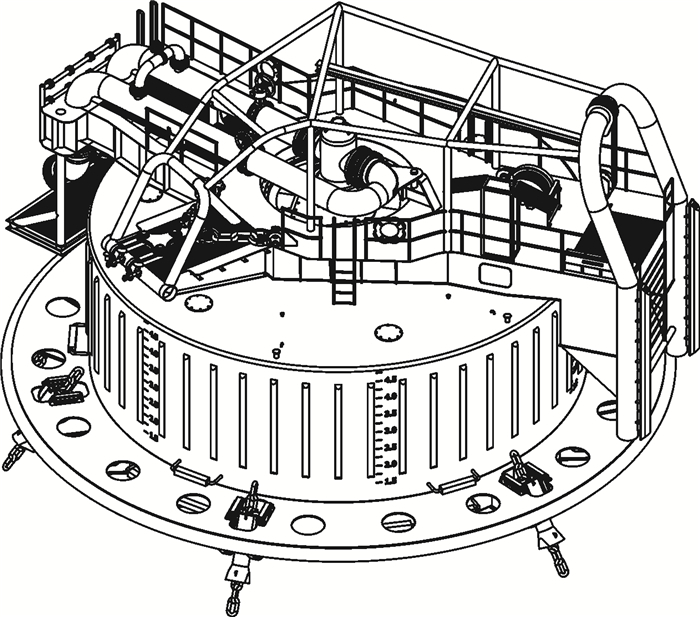

1 CALM单点系泊系统介绍CALM单点系泊系统如图 1所示,主要由浮筒、系泊缆、油轮、漂浮软管、水下软管及海管管汇和锚链组成。浮筒是单点系泊系统的中枢,由6根呈辐射状布置的锚链固定于海底的锚或桩上。浮筒与海底管汇之间用水下软管连接, 油轮通过系泊缆系泊在浮筒上,漂浮软管连接浮筒和油轮的管线。浮筒结构见图 2,其为圆柱形结构,中心为月池,月池周围设置6或8个密闭的舱室,上部有转台和旋转接头。主轴承是单点系泊系统浮筒上连接固定月池和转台的关键部件,其内圈与月池固定,外圈与转台固定,保证转台可以360°自由旋转。

|

| 图 1 CALM单点系泊系统 Fig.1 CALM single point mooring system 1—浮筒;2—系泊缆;3—油轮;4—漂浮软管;5—水下软管及海管管汇;6—锚链。 |

|

| 图 2 浮筒 Fig.2 CALM buoy |

2 CALM单点浮筒主轴承选型研究

笔者以某CALM单点系泊系统为例,展开对CALM单点系泊系统浮筒主轴承的选型研究。该浮筒的主要设计参数如下:浮筒类型为转盘型式,设计水深33 m,浮筒直径12.3 m,浮筒高度5.3 m,浮筒吃水2.6 m,浮筒质量300 t,系泊油轮吨位(8~30)×104 t,采用6根锚链固定(6×60°)。

2.1 主轴承类型的确定CALM单点系泊系统浮筒主轴承为大型回转轴承。常用的回转支承轴承主要有四点接触式球轴承、交叉圆柱滚子轴承、双排角接触式球轴承和三列滚柱式轴承4种类型。主轴承在浮筒上承受系泊力、锚腿力和环境载荷等多种载荷,这些载荷在轴承上产生较大的轴向载荷、径向载荷和倾覆力矩。本项目浮筒直径仅为12.3 m,但系泊油轮达到30万t,具有承载大且尺寸有限的特点。研究发现,同等载荷条件下,相比于其他类型的轴承,三列滚柱式轴承的尺寸最小,最终确定主轴承类型为三列滚柱式轴承。

2.2 主轴承安全系数的确定主轴承承受的载荷分为静态载荷和疲劳载荷,设计时应考虑相应的安全系数。各大国际船级社对单点系泊系统浮筒主轴承安全系数的要求各不相同。其中DNV相关规范要求主轴承静态载荷最小安全系数为1.5,疲劳寿命最小安全系数为1.7[3]。美国船级社ABS相应规范要求主轴承静态和动态最小安全系数为2.0[4]。中国船级社CCS相应规范没有明确给出主轴承的安全系数,但要求旋转支承的结构强度与浮筒其他结构要求一致,而CCS规范对结构部件许用应力要求如下:静态载荷下拉应力、压应力和弯曲应力的安全系数取1.67,剪切应力安全系数取2.50[5]。极端工况下拉应力、压应力和弯曲应力的安全系数取1.25,剪切应力安全系数取1.88[5]。国内标准SY/T 10032—2000对主轴承安全系数的要求与ABS一致,即不小于2.00[6]。笔者查阅大量资料后发现,ABS规范对整个单点系泊系统的设计要求更加系统全面,其在世界范围内单点系泊系统的应用也最为广泛,其主轴承最小安全系数的要求已经被证实是可靠的。最终本项目参考ABS相关规范,确定主轴承静态载荷安全系数和疲劳寿命安全系数不小于2.00。

2.3 主轴承主要尺寸的确定影响主轴承尺寸的主要因素有2个:①浮筒安装空间的大小;②承受的载荷及安全系数。

同样以本项目为例,介绍主轴承主要尺寸的确定方法。确定主轴承的尺寸的思路如下:首先根据浮筒安装空间初步确定主轴承主要尺寸;然后以此尺寸为基础进行受力分析和安全系数校核,并根据校核结果调整确定最终尺寸。

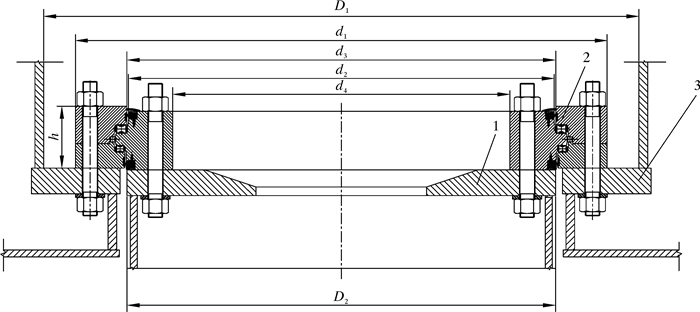

主轴承安装示意图如图 3所示。安装后的主轴承外圈与转台连接,内圈与浮筒的月池结构连接。其中转台最大内径D1为4 140 mm,月池结构的最大外径D2为3 650 mm。

为保证主轴承的安装配合,按照以下原则确定主轴承的主要尺寸:

(1) 主轴承外圈外径d1应小于转台结构最大内径D1(D1=200 mm),以保证主轴承整体安装空间。

(2) 主轴承内圈外径d2应不大于月池结构的最大外径D2,以保证内圈得到完全充分的支撑。

(3) 主轴承外圈内径d3应大于内圈外径d2(d2=4~8 mm),以保证内外圈之间的间隙。

(4) 主轴承内圈内径d4应取主轴承内圈外径d2的2倍与外圈外径d1之差,以保证内圈与外圈的宽度大致相当,同时保证轴承结构的合理性。

(5) 主轴承高度h值应根据主轴承外圈外径d3,结合现有产品规格给出。

按照上述原则,初步确定本项目的主轴承尺寸如下:外圈外径d1为3 940 mm,内圈外径d2为3 650 mm,外圈内径d3为3 658 mm,内圈内径d4为3 360 mm,高度h为185 mm。

|

| 图 3 主轴承安装示意图 Fig.3 Installation of the main bearing 1—月池结构;2—主轴承;3—转台。 |

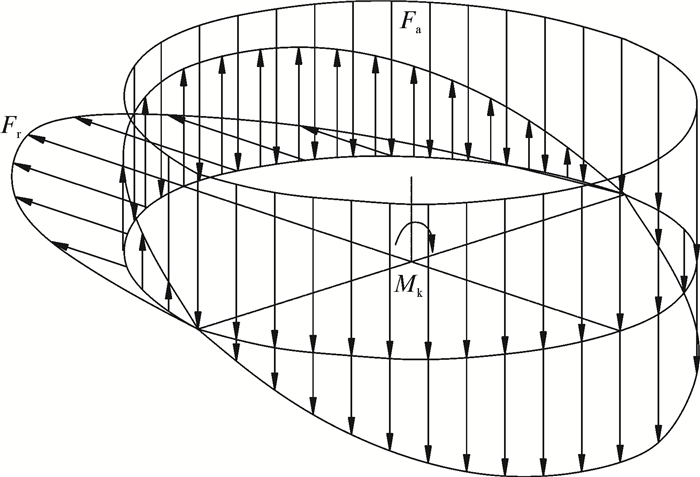

主轴承初步尺寸确定后,对主轴承进行受力分析和安全系数校核。CALM单点浮筒主轴承承受系泊力、锚腿力和环境载荷等多种载荷。这些载荷经过一系列合成与分解,转化成轴向载荷Fa、径向载荷Fr和倾覆力矩Mk,如图 4所示。表 1和表 2给出了该CALM单点浮筒主轴承不同工况下的静态载荷和疲劳载荷。

|

| 图 4 主轴承载荷分布图 Fig.4 Load distribution of the main bearing |

| 工况 | 轴向载荷/kN | 径向载荷/kN | 倾覆力矩/(kN·m) |

| 工况1 | 1 898 | 849 | 4 323 |

| 工况2 | -2 190 | 3 321 | 6 488 |

| 工况3 | 1 261 | 4 469 | 2 846 |

| 工况4 | -1 384 | 2 515 | 4 854 |

| 工况 | 轴向载 荷/kN |

径向载 荷/kN |

倾覆力矩/ (kN·m) |

转速/ (r·min-1) |

工作时间 占比/% |

| 工况1 | 773 | 2 444 | 2 387 | 0.5 | 10 |

| 工况2 | 750 | 1 760 | 1 857 | 0.8 | 18 |

| 工况3 | 904 | 599 | 504 | 1.2 | 11 |

| 工况4 | 1 078 | 139 | 434 | 2.2 | 61 |

按照表 1和表 2提供的载荷工况,对确定初步尺寸后的主轴承进行分析和校核,得出不同工况下的安全系数,如表 3所示。

| 静态载荷工况 | 安全系数 | 疲劳载荷工况 | 安全系数 | |

| 工况1 | 7.07 | 工况1 | 20.60 | |

| 工况2 | 2.89 | 工况2 | 22.20 | |

| 工况3 | 2.15 | 工况3 | 10.70 | |

| 工况4 | 3.81 | 工况4 | 14.80 |

由表 3可以看出,主轴承的静态安全系数和疲劳寿命安全系数均大于2.00。因此可采用2.3节确定的主轴承的初步尺寸作为最终尺寸。校核过程中,若某些工况的安全系数不满足要求,应适当调整主轴承的某个或者多个尺寸后重新校核,直至满足技术要求。

2.4 主轴承关键部件的材料选择CALM单点浮筒主轴承承受载荷是典型的低速重载型载荷。这要求部件材质强度高、韧性好且能够抵抗疲劳和冲击。国内相关标准对大型回转轴承材料有相应推荐,其中JB/T 2300—2011推荐内外圈的材质选用42CrMo、5CrMnMo和50Mn,但对滚柱材质未做推荐[7]。JB/T 10471—2004推荐内外圈材料选用50Mn、42CrMo或其他等同材料,滚柱材质推荐选用GCr15和GCr15SiMn[8]。考虑到42CrMo和GCr15在各个主要回转轴承生产国有等同牌号,本项目主轴承内外圈材质选用了42CrMo,滚柱材质选用了GCr15,以便于国际采办。

2.5 主轴承密封设计 2.5.1 CALM单点浮筒主轴承密封方案设计回转轴承密封有2个主要作用:一是防止轴承内部润滑剂向外泄漏;二是防止外部的尘埃、水或其他杂质侵入轴承内部。CALM单点浮筒的工作环境为海洋环境,浮筒随海浪起伏,海水极有可能浸没整个浮筒。主轴承虽然有外部特殊设计的防水系统的防护,但是海水接触到轴承的概率依旧很大。

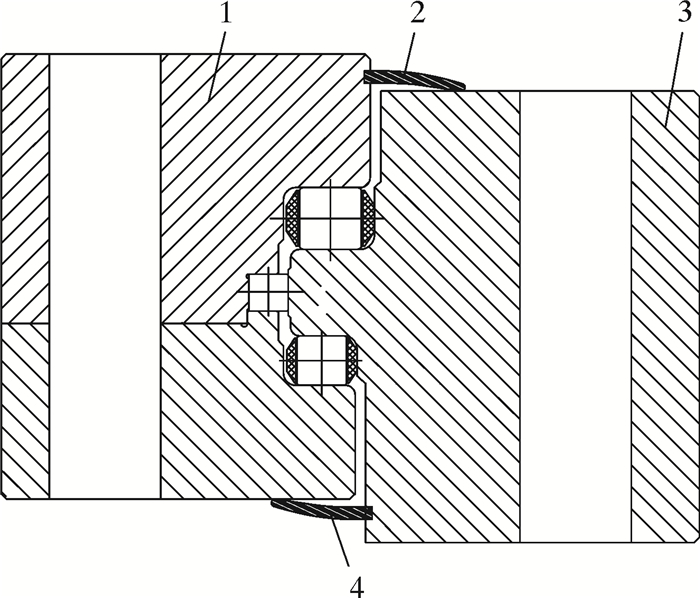

常规的回转轴承密封为舌型密封结构,如图 5所示。其主要结构为2道截面为舌型的环形密封,上、下各1道。舌型密封一端镶嵌在内(外)圈上,另一端搭到外(内)圈上,形成封闭空间,起到防水防尘、防润滑外泄的作用。该类舌型密封不受外力作用,靠自身的弹性实现密封,其密封效果有限,无法适应CALM单点浮筒主轴承的工作环境。

|

| 图 5 常规回转轴承密封方案 Fig.5 Conventional slewing bearing seal scheme 1—轴承外圈;2—上部密封(舌型);3—轴承内圈;4—下部密封(舌型)。 |

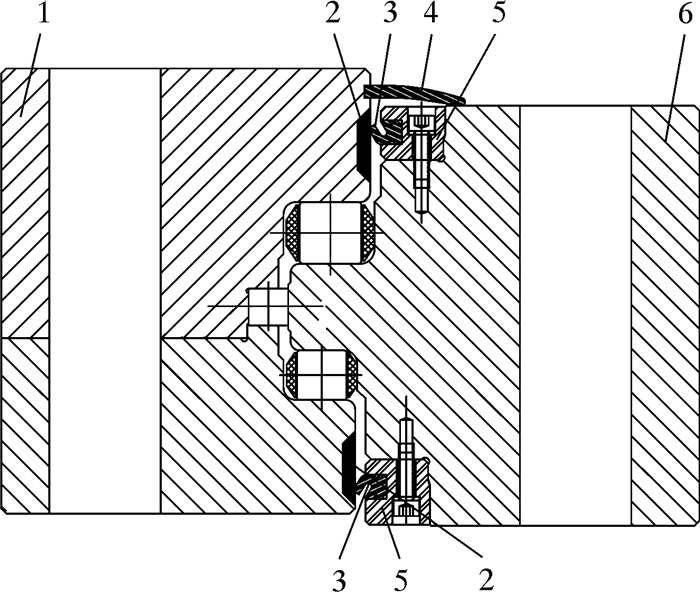

本项目对CALM单点浮筒主轴承的密封进行了特殊设计,其密封结构如图 6所示。

|

| 图 6 CALM单点浮筒主轴承密封方案 Fig.6 CALM single point buoy main bearing seal scheme 1—轴承外圈;2—唇型密封工作面;3—唇型密封;4—防尘密封(舌型);5—唇型密封固定环;6—轴承内圈。 |

该密封由2部分组成:一是防尘密封,有1道,为舌型截面的环形密封,布置在轴承上部,一端镶嵌在外圈,另一端搭接到内圈,主要作用是防止外部尘埃等杂质入侵;二是唇型密封,有2道,上、下各1道,其截面为唇型,也为环形结构。唇型密封安装在固定环的密封槽上,固定环材料为双向不锈钢,通过螺钉固定在轴承内圈。轴承组装后,唇型密封将压在外圈的密封工作面上。外圈上的密封工作面进行镀INCONEL 625处理,也可以通过电弧喷涂处理,或者镶嵌不锈钢环作为密封工作面。

安装后由于唇型密封压在密封工作面上,压紧力得到保证,并且密封工作面经过特殊处理后,具备高硬度和良好的防腐性能。这就保证了密封性和耐磨性,既能防止外部海水入侵,又能阻止内部润滑剂的外漏。2道唇型密封配合1道防尘密封,密封效果显著提高,满足了海上CALM单点浮筒的工作环境。

2.5.2 密封材料的选择密封材料的选择应综合考虑环境温度、接触介质和工作载荷等因素,再结合材料特性和经济性确定。常用的密封材料有丁腈橡胶、氟橡胶、硅橡胶、乙丙橡胶和聚四氟乙烯等。

主轴承防尘密封与海水、空气和润滑油脂接触,由于本身不受外力,其变形小,承受的摩擦力较小,推荐选用丁腈橡胶。丁腈橡胶的缺点是耐老化性能不够足,但考虑到防尘密封位于轴承最外面,拆装更换方便,并且价格低,经济性好,因此丁腈橡胶是一种比较合理的防尘密封材料。

主轴承唇型密封的工作环境恶劣。轴承组装过程中对唇型密封进行预压,使其承受较大的预压应力,导致轴承旋转时摩擦力较大。其次唇型密封位于轴承内部,安装拆卸工序复杂,因此选材时要重点考虑可靠性和耐磨性。该密封材料宜优先选用聚四氟乙烯。该材料硬度高、耐磨性好、摩擦因数小且有自润滑功能,缺点是价格高,加工难度大,尤其是大尺寸密封件,加工难度更大。若聚四氟乙烯难以获得,也可考虑采用丁腈橡胶,但丁腈橡胶的硬度要高一些,以满足耐磨性的要求。

考虑到本项目设计温度为0~50 ℃,综合考虑经济性和可行性后,主轴承的防尘密封材料最终选用了丁腈橡胶,硬度70 shore A, 而唇型密封材料选用了高硬度丁腈橡胶,硬度为85 shore A。

2.6 主轴承关键精度要求 2.6.1 尺寸公差由图 3可以看出,CALM单点浮筒主轴承的内圈内径、外圈外径和高度均属于非定位尺寸,其公差等级可根据JB/T 10471—2004选取[8]。本项目最终确定内圈内径公差为h12级,外圈外径公差为H12级, 高度公差取±1.8 mm。

2.6.2 表面粗糙度(1) 非配合表面。主轴承内圈内径、外圈外径和上端面属于非配合表面,根据机械零件非配合表面粗糙度通用要求,本项目最终确定内圈内径、外圈外径和上端面表面粗糙度为Ra≤3.2 μm。下端面与安装结构接触,根据JB/T 10471—2004确定下端面粗糙度为Ra≤1.6 μm[8]。

(2) 配合表面。主轴承的配合表面主要有唇型密封工作面、滚道表面和滚柱表面。

主轴承的唇型密封属于特殊设计结构,该类唇型密封工作面的粗糙度尚无确切的标准可遵循。笔者查阅了旋转轴唇型密封的相关标准,其中ISO 6194规定了直径小于480 mm唇型密封接触面粗糙度为Ra≤0.8 μm[9],GB/T 13871—2007规定了直径小于440 mm唇形密封接触面粗糙度Ra≤0.63 μm[10]。本项目浮筒主轴承唇型密封工作面的直径远大于以上标准适用范围。综合考虑密封件的超大直径和利于工作面形成油膜2个因素,本项目主轴承唇型密封工作面粗糙度确定为Ra≤0.8 μm。

对于滚柱的精度,国际和国内都有专门的标准规定。其中ISO 12297规定圆柱滚子的表面粗糙度要求为Ra≤0.4 μm[11],GB/T 4661—2015规定圆柱滚子的表面粗糙度要求为Ra≤0.32 μm[12]。考虑到CALM单点主轴承转速低,对滚柱精度要求不高,推荐选用低精度的滚柱。本项目轴承的滚柱表面粗糙度最终确定为Ra≤0.4 μm,与之配合的滚道表面粗糙度选取Ra≤0.8 μm。

2.6.3 整体装配精度主轴承装配精度主要有径向游隙、轴向游隙、内外圈径向跳动和内外圈轴向跳动,装配精度跟轴承的大小有关。国外尚未查阅到相关标准,而国内标准JB/T 10471—2004和JB/T 2300—2011对于不同直径回转轴承的装配精度都有相应要求[7-8]。本项目主轴承的外径为3 940 mm,对于该直径三列滚柱式轴承的装配精度,上述2个标准的要求差别不大。本项目选型时参考了其中一个标准,最终确定径向游隙为0.1~0.3 mm,轴向游隙为0.1~0.2 mm,内外圈径向跳动最大值为0.40 mm,内外圈轴向跳动最大值为0.25 mm。

2.7 主轴承的检验与试验要求 2.7.1 质量和尺寸检查为保证CALM单点浮筒漂浮的稳定性,对整个浮筒质量的精确度要求极高,一般误差在±3%,因此对主轴承的质量误差需控制在±3%以内。主轴承在整个设计制造过程中要采取严格的质量控制措施,包括各个部件的质量控制和整体质量控制。轴承组装完成后,应进行称重试验,与理论值进行对比,确认误差在可接受范围内。同时还应对主轴承的主要尺寸进行测量,以满足安装要求。

2.7.2 整体装配精度检查主轴承组装完成后应对主轴承的装配精度进行验证,检验项包括轴承的径向间隙、轴向间隙、内外圈径向跳动值和内外圈轴向跳动值,检测方法可参照JB/T 10471—2004。

2.7.3 无密封旋转试验无密封旋转试验是指主轴承完成滚柱的组装,但是尚未安装密封的情况下进行的旋转试验。试验目的是验证轴承滚柱和滚道加工质量和配合情况,检查旋转过程中有无卡阻、异响等。试验时不能加注润滑剂,可以少量涂抹一点润滑脂。试验过程中应记录轴承的启动转矩和运行转矩。

2.7.4 带密封旋转试验带密封旋转试验是指主轴承完成全部组装并且加注润滑剂后进行的旋转试验。试验目的是验证轴承的整体运转性能。试验过程中应记录轴承的启动转矩和运行转矩,并与生产厂家的设计值进行对比验证。

3 结论与建议(1) 目前国内外尚没有统一的标准规范系统介绍单点系泊系统浮筒主轴承的设计方法,不同设计者面对同一选型问题时其结论可能差异较大。通过研究,对CALM型单点系泊系统浮筒主轴承类型的选择、主要尺寸的确定、关键材料的选择、密封方案的设计、关键部位精度的确定和检验试验要求等内容进行了相对全面的介绍和推荐,可供设计者参考借鉴。

(2) CALM单点浮筒主轴承选型时应综合考虑环境条件、工况特点和浮筒结构等诸多因素。海上环境相对恶劣,应该对安全系数、主体材料和密封方案进行特殊考虑,使之满足海洋环境的要求。

(3) 主轴承力学分析的准确性是影响选型是否合理的关键因素。海上工况复杂多变,主轴承的力学分析较为复杂。未对浮筒主轴承力学分析过程进行详细介绍,下一步将继续深入研究单点浮筒主轴承的力学分析方法,提高力学分析的准确性,完善单点系泊系统浮筒主轴承的技术研究。

| [1] |

陈浩. 浅谈单点系泊技术的应用[J].

中国新技术新产品, 2012(14): 123.

CHEN H. Application of single point mooring technology[J]. New Technology & New Products of China, 2012(14): 123. DOI: 10.3969/j.issn.1673-9957.2012.14.108 |

| [2] |

沈琪, 徐召利. 海洋工程中单点系泊系统的应用探讨[J].

船舶标准化与质量, 2015(6): 5-8.

SHEN Q, XU Z L. Application of single point mooring system in marine engineering[J]. Shipbuiding Standardization and Quality, 2015(6): 5-8. |

| [3] | DNV. Offshore loading buoys: DNV-OS-E403[S]. Norway: DNV, 2015. |

| [4] | ABS. Rules for building and classing single point moorings: ABS 8-2014[S]. Houston: ABS, 2014. |

| [5] |

中国船级社. 海上单点系泊装置入级与建造规范[S]. 北京: 中国船级社, 2013. China Classification Society. Rules for the classification and construction of marine single point mooring devices[S]. Beijing: China Classification Society, 2013. |

| [6] |

国家石油和化学工业局. 单点系泊装置建造与入级规范: SY/T 10032-2000[S]. 北京: 石油工业出版社, 2000. National Petroleum and Chemical Industry Bureau. Rules for building and classing single point moorings: SY/T 10032-2000[S]. Beijing: Petroleum Industry Press, 2000. |

| [7] |

中华人民共和国工业和信息化部. 回转支承: JB/T 2300-2011[S]. 北京: 机械工业出版社, 2011. Ministry of industry and information technology of People's Republic of China. Slewing bearings: JB/T 2300-2011[S]. Beijing: Machinery Industry Press, 2011. |

| [8] |

中华人民共和国国家发展改革委员会. 滚动轴承转盘轴承: JB/T 10471-2004[S]. 北京: 机械工业出版社, 2005. People's Republic of China National Development Reform Commission. Rolling bearings-slewing bearings: JB/T 10471-2004[S]. Beijing: Machinery Industry Press, 2005. |

| [9] | ISO. Rotary shaft lip-type seals incorporating elastomeric sealing elements-Part 1: Nominal dimensions and tolerances: ISO 6194-1-2007[S]. Geneva: ISO, 2007. |

| [10] |

中华人民共和国国家质量监督检验检疫总局, 中国国家标准化管理委员会. 密封元件为弹性体材料的旋转轴唇形密封圈第1部分: 基本尺寸和公差: GB/T 13871. 1-2007[S]. 北京: 中国标准出版社, 2008. People's Republic of China General Administration of Quality Supervision, Inspection and Quarantine, China National Standardization Management Committee. Rotary shaft lip type seals incorporating elastomeric sealing elements-Part 1: Nominal dimensions and tolerances: GB/T 13871. 1-2007[S]. Beijing: China Standard Press, 2008. |

| [11] | ISO. Rolling bearings-Steel cylindrical rollers-Dimensions and tolerances: ISO 12297-2012[S]. Geneva: ISO, 2012. |

| [12] |

中华人民共和国国家质量监督检验检疫总局, 中国国家标准化管理委员会. 滚动轴承圆柱滚子: GB/T 4661-2015[S]. 北京: 中国标准出版社, 2016. People's Republic of China General Administration of Quality Supervision, Inspection and Quarantine, China National Standardization Management Committee. Rolling bearings-Cylindrical rollers: GB/T 4661-2015[S]. Beijing: China Standard Press, 2016. |