0 引言

深水钻井隔水管系统包括隔水管单根和隔水管系统配套件,其中隔水管单根包括裸单根和带浮力块隔水管单根,隔水管系统配套件包括隔水管安装工具、隔水管测试工具、卡盘、万向节、伸缩节、张紧环、灌注阀、终端接头和挠性接头。隔水管安装工具、隔水管测试工具、卡盘及万向节是隔水管串安装、拆卸和密封测试的重要工具。

卡盘用于隔水管串连接、拆卸时支撑整个隔水管串,万向节用于隔水管串连接、拆卸时减小隔水管在海流作用下的应力。张紧环安装在伸缩节中部,将张紧器提供的张紧力传递给隔水管串。伸缩节用于补偿隔水管系统工作时钻井平台随波浪引起的上下升沉。挠性接头分为上部、中部和下部挠性接头,一般情况下隔水管系统需要配置1个上部挠性接头和1个下部挠性接头,对于作业环境较恶劣的工况,可在隔水管管串中间安装中部挠性接头。挠性接头允许隔水管串在挠性接头安装位置有一定角度的偏转,以减小隔水管串局部弯曲应力,保证隔水管串在受海流作用及平台移动发生弯曲时有效连接。灌注阀在隔水管串钻井液流失时自动向隔水管大流量灌注海水,以防隔水管坍塌。

目前我国钻井隔水管系统完全依靠国外进口,这严重制约了我国海洋油气行业的发展。国内厂家从2007年开始逐步介入隔水管系统的研发,其中宝鸡石油机械有限责任公司已攻克了隔水管接头材料开发、隔水管接头设计、隔水管焊接、隔水管系统配套件设计、制造和试验等难题,完成了快接式、法兰式和锁块式隔水管单根,集成式安装试压工具、门式卡盘、万向节、整体式全液压张紧环和灌注阀等隔水管系统关键装备的研制和厂内试验,但距工业应用还有一定差距。山东豪迈集团向GE公司提供了HYSY982平台隔水管单根焊接服务。笔者将对国内外先进的隔水管连接形式、隔水管主管及挠性接头挠性元件制造技术、隔水管焊接技术、隔水管试验技术、隔水管使用过程中的管理等关键技术进行阐述,并提出发展建议,以期为加快隔水管系统国产化进程、提升国内隔水管系统管理水平提供借鉴。

1 隔水管系统接头技术隔水管单根通过两端接头连接,隔水管接头是隔水管单根关键承载部件。由于海洋风浪流的联合作用,隔水管接头不仅要承受高的轴向载荷和弯曲载荷,而且需密封隔水管主管内钻井液,因此隔水管接头是隔水管系统的主要事故风险点之一。隔水管恶劣的工况和使用特点要求隔水管接头具备高的承载性和可靠性;同时,高昂的海上作业费用要求隔水管接头连接拆卸方便省时。

根据强度等级,API Spec 16F规范定义了11种隔水管接头载荷级别[1],同一隔水管系统通常具有相同的隔水管接头,而隔水管单根主管体壁厚随水深而变化。目前,国外隔水管接头类型主要分为法兰式和快速连接式2种。其中法兰式有Cameron公司的RF型和LoadKing型隔水管接头、NOV公司的FT型隔水管接头、GE公司的HMF型隔水管接头,快速连接式有GE公司的MR型隔水管接头、Aker Solution公司的CLIP型隔水管接头和NOV公司的DT-2型隔水管接头[2-5]。法兰式隔水管接头具有结构简单、维护方便和连接可靠等特点,但安装和拆卸时间长、效率低。而对于深水钻井作业而言,为满足防喷器液压和防冻等功能,隔水管辅助管线数量最多达6根,法兰式隔水管接头外径越来越大,将显著增加隔水管质量,导致卡盘、万向节和张力器等配套设备配置能力相应提高,增加了建造难点与成本。快速连接式隔水管接头具有拆卸时间短和效率高的特点,可以显著提高作业效率,受到油公司作业者的青睐。

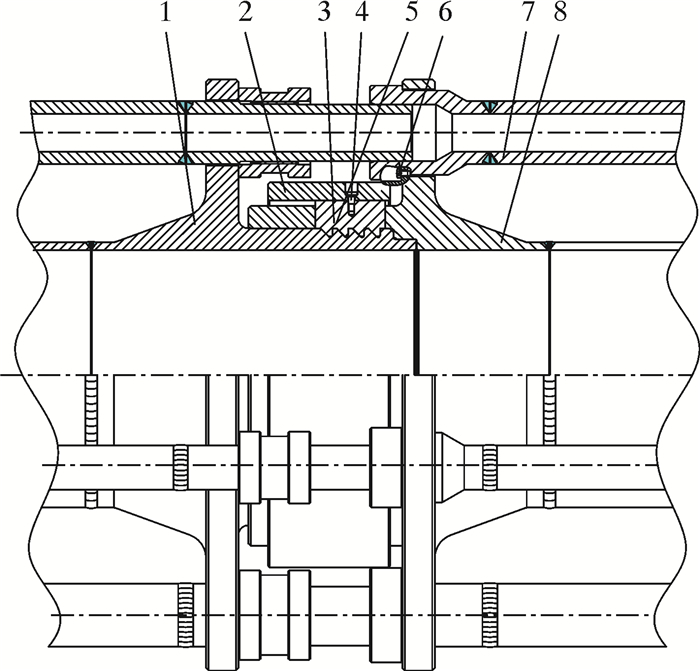

近年来,国内厂家在隔水管接头连接技术方面主要以快速连接方式为研究方向。宝鸡石油机械有限责任公司通过吸收国外隔水管连接技术和自主创新,发明了如图 1所示的结构简单、操作迅速,适合工业应用的旋转锁紧式隔水管快速接头,隔水管单根连接时只需手动旋转驱动棒30°就可实现上、下接头的拆卸和安装。该快速接头连接速度接近Aker Solution公司的CLIP型隔水管接头,与传统的法兰式隔水管相比,速度提高近20倍。该快速接头工作时,在平台上先固定下接头,然后下放上接头,待上接头插入下接头,并到达限定位置后,各辅助管线的外接头也同时插入相应的内接头内,此时松开定位螺栓,并将驱动棒插入驱动环圆周上的驱动孔内,驱动棒顺时针旋转,驱动与上接头连接在一起的驱动环,带动上接头内的锁块沿环槽径向移动,并最终插入下接头的环槽末端,此时安装定位螺栓并锁紧,即达到上、下接头连接锁固的目的。在连接器拆卸过程中,首先松开定位螺栓,逆时针旋转驱动环,带动锁块至初始位置,随后起吊上接头,便可将上接头与下接头分开[6-7]。

|

| 图 1 旋转锁紧式隔水管快速接头结构示意图 Fig.1 Schematic diagram of rotary locking riser quick connector 1—上接头; 2—定位螺栓; 3、5—T形螺钉; 4—锁块; 6—驱动环; 7—辅助管线; 8—下接头。 |

2 隔水管系统关键制造技术 2.1 材料制造技术

API Spec 16R规范给定了隔水管接头材料的力学性能:伸长率不小于18%,断面收缩率不小于35%,深水法兰式隔水管接头外径达990.6~1 270.0 mm(39~50 in),最小屈服强度需达到588 MPa,-20 ℃冲击功42 J,同时隔水管接头材料应具备良好的可焊性、高韧性、耐疲劳和耐腐蚀性能,国外通常采用AISI 4130材料。

宝鸡石油机械有限责任公司开发了具有自主知识产权的隔水管接头法兰用钢材料X80J。该材料以低碳-锰-钼-铌系为基础,具有良好的力学综合性能,完全满足API Spec 16R规范要求的力学性能,同时与隔水管主管X80管线钢具有良好的可焊性,可满足深水钻井隔水管接头法兰用钢使用要求。隔水管单根载荷试验和全尺寸隔水管疲劳试验结果表明,隔水管接头法兰用材料X80J达到了国外隔水管接头材料同等性能。

X80级埋弧焊直缝钢管大量用于隔水管主管体。因隔水管受浪涌、涡激振动、深水压力和洋流环境等因素的影响,同时还会发生海水腐蚀,所以对X80级埋弧焊直缝钢管质量提出了严格要求,通常X80级埋弧焊直缝钢管管体屈服强度为550~705 MPa,屈强比不大于0.92,还需具有较高的低温韧性,尤其对钢管的外观几何尺寸精度要求更高[8]。椭圆度好、管径误差小的钢管是隔水管焊缝质量和疲劳寿命的重要保障。

宝鸡石油钢管有限责任公司采用低C-高Mn-Nb-Ni-Mo系为基并适当添加Cu、Cr等合金元素的低合金化成分设计、超低S、Ca处理等纯净钢冶炼技术等措施,开发了以针状铁素体为主体组织类型高强度、高韧性、耐腐蚀的X80级直缝埋弧焊钢管用钢板,并利用JCOE制管和多丝埋弧焊接工艺研制了ϕ533.4 mm 2种壁厚规格的X80直缝埋弧焊管,并根据API Spec 5L规范、DNV-OS-F101规范进行了外观尺寸检测、拉伸试验、冲击试验、金相硬度试验、小尺寸疲劳试验和压溃性能试验,通过隔水管单根试验验证[9-10],X80直缝埋弧焊管性能达到了国外同类产品水平。

2.2 挠性元件制造技术挠性元件是钻井隔水管挠性接头的主承载件,由数层球形支撑板和胶料交替硫化而成[11],由于其设计、分析和制造难度大,一直被美国Oil States公司所垄断。挠性元件承受拉、压及扭转复合载荷,能够实现10°~20°的偏转,并有效减小隔水管串局部弯曲应力。

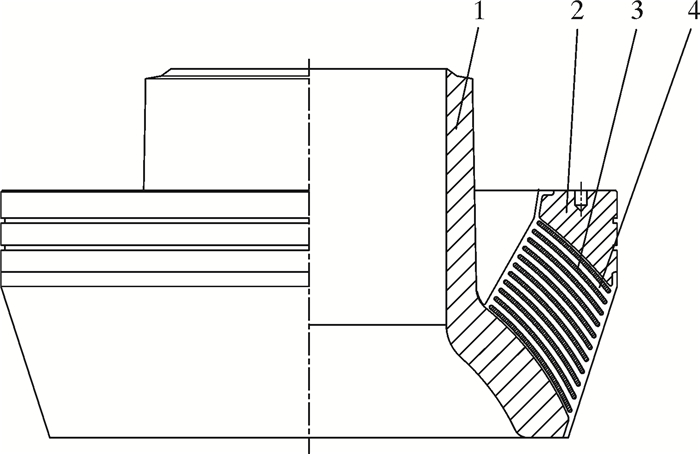

株洲时代新材料科技股份有限公司在挠性元件研制领域已经取得重大突破,开发了长寿命耐海洋钻井环境的橡胶胶料,采用21道工序的热压成型法制造了大直径薄壁球面支撑板,采用热压成型法共计21道工序完成了挠性元件硫化成型,采取支撑板酸洗脱脂与喷砂预处理、自动喷胶机喷胶、计算机辅助软件精确控制胶片质量和尺寸、Sigmasoft软件模拟硫化过程确定硫化工艺参数、研制大型专用模具等手段和方法,成功研制了如图 2所示的钻井隔水管挠性接头用挠性元件。

|

| 图 2 挠性元件 Fig.2 Flexible element 1—心轴; 2—支撑环; 3—支撑板; 4—胶料。 |

针对挠性接头大角度挠曲循环试验要求,利用双出杆式油缸往复运动带动挠性接头挠性元件挠曲循环往复运动,开发了具备机械与液压双重稳压减震的挠性接头挠曲循环疲劳试验装置。该装置可实现自动计数与压降法实施检测,以验证挠性接头挠曲循环疲劳性能[12]。研制出的挠性元件成功通过了105次挠曲循环试验、拉压转试验、拉转试验、静水压强度试验和密封试验,达到了国外同类产品水平。

2.3 隔水管系列组焊焊接技术隔水管单根主管体由上下接头和X80级埋弧焊直缝钢管焊接而成,节流/压井管线和辅助管线也由低合金钢管或不锈钢管焊接而成,隔水管单根主管体、节流/压井管线和辅助管线一般有2道或3道焊缝。由于隔水管单根主管体焊缝处于隔水管系统主承载路径上,所以需承受高的轴向载荷、弯曲载荷及风浪流载荷,复杂多变的环境载荷要求隔水管焊缝具有高的强度和长的疲劳寿命,需达到DNV F3或BS 7608的F2设计曲线的疲劳要求。由于隔水管均为高强度合金钢焊接,焊缝焊接量大,焊缝是隔水管疲劳断裂的易发位置之一,焊接是钻井隔水管制造的关键核心技术。

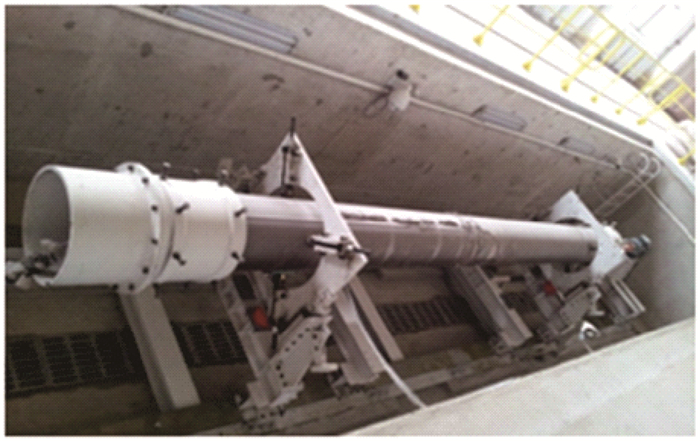

目前常用的隔水管单根外径为533.4 mm,最长达22.86 m (75 ft)。隔水管焊缝通常为复合坡口,坡口钝边尺寸、圆度和管体直线度等要求高,大直径X80级埋弧焊钢管焊接时对错边、同轴度要求高,难对中。国内某厂家研制出了如图 3所示的大型隔水管主管-辅管组焊专机,攻克了超长管坡口加工制造技术难题,可实现隔水管单根焊缝自动焊接。通过坡口质量控制、焊前预热、焊接过程控制、焊后去应力、焊后焊缝表面以及内部探伤检验等手段保证隔水管焊缝满足设计和使用要求。

|

| 图 3 隔水管焊接专机 Fig.3 Riser welding machine |

3 隔水管试验技术 3.1 载荷试验

根据API Spec 16F规范要求,隔水管系统配套件需要进行载荷型式试验,出厂前需进行压力、密封和连接等功能试验。

由于隔水管系统配套件不仅承受工作条件下复杂多变的风浪流环境载荷导致的高轴向载荷、弯曲、偏转和钻井液、海水的内外压力,而且还需在飓风和台风等海洋恶劣环境下生存,导致隔水管系统配套件的型式试验和厂内试验模拟难度巨大。另外隔水管系统配套件外形尺寸大,试验载荷高,需要大型的加载设备进行试验,这进一步增加了隔水管试验难度。

对于隔水管单根及隔水管系统配套件轴向拉伸载荷试验,国内目前已经研制出相应的试验台架,主要由静载荷试验装置、各式转换接头、吊环和吊卡等组成,试验能力达到了2.0×104 kN,可满足各种载荷级别隔水管接头及隔水管系统配套件载荷拉伸试验要求。

3.2 压力试验为解决隔水管单根及隔水管系统配套件海水外压试验,配套建造了如图 4所示的深水高压模拟舱。根据隔水管系统配套件的尺寸及设计水深,深水高压模拟舱规格应至少满足ϕ2 500 mm×5 100 mm,可模拟0~3 500 m水深海水外压,内压0~140 MPa,并配备多个应力采集通道和耐高压应变片,实现试验过程中的数据采集、监测。目前国内多个厂家及研究院所具备此高压模拟舱,同时该装置也可作为隔水管浮力块的抗外压测试装置。

|

| 图 4 深水高压模拟舱 Fig.4 Deepwater high-pressure simulation capsule |

节流/压井管线承受最高达103.5 MPa的工作内压,根据API Spec 16C规范要求,节流/压井管线、辅助管线需要进行静水压强度试验和密封性能试验;隔水管单根长度通常为15.24~22.86 m,普通的井控设备试压装置和试压坑无法满足试压需要,需要建造静水压达172.5 MPa的试验装置和试验地坑。

3.3 疲劳试验隔水管焊缝易发生疲劳断裂,为验证焊缝疲劳寿命,宝鸡石油机械有限责任公司研制了如图 5所示的隔水管全尺寸共振弯曲型疲劳试验装置。该装置主要由机械装置、内压加载系统、数据采集及处理系统和实时显示系统等主要部分构成。隔水管疲劳试样内腔加载静水压模拟隔水管的轴向张紧力,采用电机带动偏心块旋转的方法模拟海洋风波流载荷产生的横向载荷,调整电机转速使隔水管处于共振频率,可满足外径203.2~558.8 mm的隔水管疲劳试验要求[13-14]。

|

| 图 5 全尺寸隔水管疲劳试验装置 Fig.5 Full-scale riser fatigue test device |

4 隔水管系统管理技术

钻井隔水管系统部件种类繁多,任何隔水管系统配套件的运动和载荷状态都可能影响整个系统的安全。传统的隔水管监测一般只监测上、下部挠性接头的转角参数,但随着越来越多的超深水及恶劣海况的作业需求,钻井隔水管系统现场监测越来越引起作业者的重视。国外油气勘探开发装备上已经安装了钻井隔水管监测系统,可很好地保证钻井作业安全。我国深水海洋环境比墨西哥湾、北海、西非海域和巴西海域等区域更为复杂[15],隔水管发生事故的潜在威胁更高,因此操作人员需确保隔水管系统安全可靠,并在作业期间及时掌握隔水管系统运动状态和受力状况。

2H Offshore、Cheveron、BP、Pulse、Stress Engineering等公司在此领域处于领先地位[16]。其中2H Offshore联合DP、Cheveron等发起了AMJIG的联合工业项目,制订了隔水管完整性管理规范,建立了配套的隔水管监测系统、装置和监控软件系统,可提供包括参数监测、状态预测和疲劳损伤预测、安全控制预警等现场服务,并进行了多次隔水管监测作业[17-19]。Stress Engineering也在2017年OTC会议上推出了隔水管监测系统和配套的预测软件,初步具备了现场服务能力。国内隔水管监测系统起步较晚,中海油研究总院联合西北工业大学对隔水管检测装置进行了样机研制,进行了水池和水库试验,并在2艘第6代深水钻井平台进行海试,试验结果表明[20]:与国外类似样机相比,该样机的监测误差小于5%,满足监测要求,但在装置性能全面性、现场操作性及数据分析方面仍需继续研究和改进。此外,国内已开展了深水钻井隔水管完整性管理方案研究,主要包括深水钻井隔水管损伤识别与评估、隔水管风险评估、隔水管检测与维修以及隔水管完整性管理规范及软件等[20],但仍需优化改进。

5 发展建议隔水管接头连接、隔水管材料、挠性元件制造/隔水管焊接、隔水管试验、隔水管系统管理是深水钻井隔水管系统的关键技术,深入开展隔水管系统关键技术研究对于加快我国隔水管系统自主配套具有重要意义,结合作业需求,对下一步的深入研究和工业应用提出以下建议。

(1) 针对隔水管接头,研究省时省力自动连接技术,这样可降低劳动强度、提升作业时效。

(2) 开展隔水管系统配套件自动化试验技术研究,为隔水管批量生产做好准备。

(3) 以隔水管批量生产为目标,开展隔水管焊接、检验、探伤和试验等多工序流水线式生产工艺研究。

(4) 针对隔水管材料选型开展隔水管系统配套减重研究,满足深水及超深水钻井需求。

(5) 优化硫化过程计算机检测与控制、球形支撑板生产工艺,进一步提高挠性元件生产合格率。

(6) 继续开展深水钻井隔水管系统管理技术研究,针对我国南海环境开发集成隔水管评估、监测、检测和管理于一体的深水钻井隔水管完整性管理软件,为深水钻井隔水管完整性管理提供更全面的技术支撑。

| [1] | American Petroleum Institute. Specification for marine drilling riser equipment: API SPEC 16F[S]. Washington D. C: API, 2017: 65. |

| [2] |

闫永宏, 王定亚, 邓平, 等. 钻井隔水管接头技术现状与发展建议[J].

石油机械, 2008, 36(9): 159-162.

YAN Y H, WANG D Y, DENG P, et al. Technical status and development proposals of drilling riser joints[J]. China Petroleum Machinery, 2008, 36(9): 159-162. |

| [3] |

畅元江, 陈彬, 陈国明, 等. 新型深水钻井隔水管技术进展及在我国南海应用的建议[J].

中国海上油气, 2009, 21(6): 407-412.

CHANG Y J, CHEN B, CHEN G M, et al. The progress of new deepwater drilling riser technology and proposal of its application in South China Sea[J]. China Offshore Oil and Gas, 2009, 21(6): 407-412. |

| [4] |

王进全, 王定亚. 国外海洋钻井隔水管与国产化研究建议[J].

石油机械, 2009, 37(9): 147-150.

WANG J Q, WANG D Y. Marine drilling risers of foreign countries and localization research suggestions[J]. China Petroleum Machinery, 2009, 37(9): 147-150. |

| [5] |

畅元江, 陈国明, 王荣耀. 深水钻井隔水管快速接头数字样机开发[J].

中国造船, 2010, 51.

CHANG Y J, CHEN G M, WANG R Y. Digital prototyping of rapid connectors for deepwater drilling riser[J]. Shipbuilding of China, 2010, 51(S2): 241-245. |

| [6] |

陈才虎, 王耀锋, 杨红刚. 深水钻井隔水管快速连接技术研究[J].

石油机械, 2011, 39(10): 19-22.

CHEN C H, WANG Y F, YANG H G. Research on the quick connection technology of the deepwater drilling riser[J]. China Petroleum Machinery, 2011, 39(10): 19-22. |

| [7] | CHEN C H, REN K R, WANG J G. et al. Rotary lock block type drilling riser connector: US9222315B2[P]. 2012-08-23. |

| [8] | American Petroleum Institute. Specification for line pipe: API SPEC 5L[S]. Washington D. C: API, 2012: 13-48. |

| [9] |

孙博, 李唐都, 李月新, 等. 海洋钻井隔水管环焊焊接工艺的研究[J].

焊管, 2017, 40(2): 52-54.

SUN B, LI T D, LI Y X, et al. Circumferential welding process research of the marine drilling riser pipeline[J]. Welded Pipe and Tube, 2017, 40(2): 52-54. |

| [10] |

牛爱军, 户志国, 牛辉, 等. 高尺寸精度深水钻井隔水管用直缝埋弧焊管性能研究[J].

焊管, 2017, 40(7): 1-5.

NIU A J, HU Z G, NIU H, et al. Performance research on longitudinal submerged arc welded pipe with high dimensional accuracy used for deepwater drilling riser[J]. Welded Pipe and Tube, 2017, 40(7): 1-5. |

| [11] |

刘红芳, 王耀锋, 华小涛. 海洋钻井隔水管系统用挠性装置技术研究及发展趋势[J].

石油矿场机械, 2015, 44(3): 19-23.

LIU H F, WANG Y F, HUA X T. Research on technology and development trends for marine drilling riser flexj oint[J]. Oil Field Equipment, 2015, 44(3): 19-23. |

| [12] |

雷广进, 左其川, 黄萍, 等. 隔水管挠性接头试验装置设计[J].

石油矿场机械, 2017, 46(3): 46-50.

LEI G J, ZUO Q C, HUANG P, et al. Design of test device for riser flex joint[J]. Oil Field Equipment, 2017, 46(3): 46-50. |

| [13] |

赵焕宝. 深水钻井隔水管疲劳试验和分析[J].

石油机械, 2011, 39(10): 20-21.

ZHAO H B. Fatigue test and analysis of deepwater drilling riser[J]. China Petroleum Machinery, 2011, 39(10): 20-21. |

| [14] |

刘秀全, 李家仪, 任克忍, 等. 基于反冲响应的深水钻井隔水管张紧力计算方法[J].

石油钻探技术, 2016, 44(4): 47-51.

LIU X Q, LI J Y, REN K R, et al. A calculation method for the top tension of deepwater drilling risers based on recoil response[J]. Petroleum Drilling Techniques, 2016, 44(4): 47-51. |

| [15] |

刘雅馨, 钱基, 熊利平, 等. 我国深水油气开发所面临的机遇与挑战[J].

资源与产业, 2013, 15(3): 24-28.

LIU Y X, QIAN J, XIONG L P, et al. Challenges and opportunities in china's deep-water oil-gas development[J]. Resources & Industries, 2013, 15(3): 24-28. |

| [16] | Det Norske Veritas. Riser integrity management: DNV-RP-F206[S]. Norway: Det Norske Veritas, 2008. |

| [17] | HOWELLS D H. Deepwater drilling riser integrity management guidelines[R]. Houston: 2H Offshore Inc, 2000. |

| [18] | THETHI R, HOWELLS H, NATARAJAN S, et al. A fatigue monitoring strategy and implementation on a deepwater top tensioned riser[R]. OTC 17248, 2005. |

| [19] | LI B, WANG H, SHEN X, et al. Deep-water riser fatigue monitoring systems based on acoustic telemetry[J]. Journal of Ocean University of China, 2014, 13(6): 951-956. DOI: 10.1007/s11802-014-2487-7 |

| [20] |

周俊昌, 刘秀全. 深水钻井隔水管完整性管理研究进展[J].

石油钻采工艺, 2015, 37(1): 19-24.

ZHOU J C, LIU X Q. Progress research on integrity management of deepwater drilling riser[J]. Oil Drilling & Production Technology, 2015, 37(1): 19-24. |