2. 中国石油集团渤海钻探第一钻井分公司;

3. 中国石油集团渤海钻探新青玉石油工程事业部

2. The First Drilling Company of CNPC Bohai Drilling Engineering Co., Ltd.;

3. Xinqingyu Petroleum Engineering Division, CNPC Bohai Drilling Engineering Co., Ltd

0 引言

我国环渤海油气田的馆陶组地层,玉门油田的第四系、第三系地层,以及山西煤层气田的延长组和尚沟组等均存在不同粒径的砾岩层。砾岩地层矿物组分复杂,各向异性大,对钻井施工提出了严峻挑战[1]。由于砾石的存在,钻头在该种地层中钻进时稳定性差,蹩跳钻严重,易造成钻头的先期损坏,影响机械钻速与钻头寿命,甚至会导致钻具疲劳破坏,引发井下事故[2-6]。

目前,缓解砾岩层跳钻的有效方法之一是采用随钻液压减震器来吸收有害震动[7-10]。但是,国内研发的随钻液压减震器存在地面无法准确判断井下工具是否在可压缩行程内的缺点,导致地面人员操作时无法准确判断工具的工作状态,从而使液压减震器的吸震能力大打折扣。因此,有必要研发一种地面可视可控减震器,便于操作人员通过地面泵压变化来准确判断井下的工作状态,从而提高吸震功能。

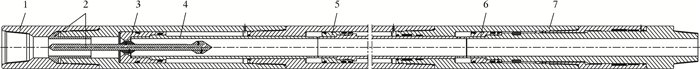

1 工具整体结构及原理地面可视可控减震器为多级活塞机构,一般为1~3级,主要由上接头、推力机构、花键心轴和压力显示系统组成,其结构如图 1所示。扭矩由花键提供,上部与钻铤相连接,下部与螺杆钻具或钻头连接,推力机构由活塞及密封系统、活塞杆和缸体组成。

|

| 图 1 地面可视可控减震器结构图 Fig.1 tructure of ground visible and controllable shock absorber 1—上接头;2—压力显示机构;3—一级活塞及密封系统;4—花键心轴;5—二级活塞及密封系统;6—三级活塞及密封系统;7—缸体。 |

该工具能够利用液压为钻头提供柔性钻压,并能利用压力阻尼作用吸收井底有害震动,保护钻头,提高机械钻速。钻井液通过钻柱进入可视可控减震器花键心轴,由于钻头喷嘴或螺杆钻具产生压降,在活塞上腔形成高压区,活塞下腔通过阻尼孔与环空相通,形成低压区。这样在活塞上、下端面产生压力差,上端面推力大于下端面推力,推动活塞向下运动。由于各级活塞的推力通过活塞杆传递给花键心轴,最后将钻压传递给钻头。钻井过程中,钻遇砾岩层跳钻时,钻头会带动花键心轴上跳,心轴带动活塞运动,活塞腔依靠液力产生阻尼作用,吸收井底有害振动,有效缓解跳钻,保护钻头,延长钻头使用寿命。地面可视可控减震器具体性能参数见表 1。

| 工具外径/mm | 适用井眼直径/mm | 工作行程/mm | 产生推力/kN | 压力显示/MPa | 承受拉力/kN | 承受抗扭/(kN·m) |

| 203 | 311.1~444.5 | 600 | 400~1 000 | 1.5~2.0 | 4 500 | 80 |

2 可视可控功能设计 2.1 问题的提出

钻井过程中,钻井技术人员判断井下工况最直接的参数是泵压。常规液压减震器压耗非常小,可以忽略不计,因此很难判断工具的工作状态。为了更加准确地判断工作状态,地面可视可控减震器上设计了压力显示机构,通过改变帮助司钻准确地进行操作。

2.2 设计思路当钻井液流经地面可视可控减震器时,若过流面积能发生周期性的变化,则工具内部的压降就会呈现周期性的变化,依靠这种周期性的压力变化即可在地面通过泵压变化来判断工具的伸缩状态(行程位置)。因此,采用节流的原理,在工具内部专门设计了一套压力显示系统。

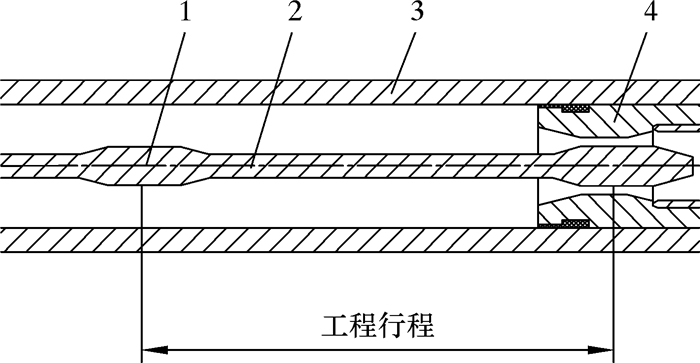

2.3 设计原理压力显示系统结构如图 2所示。压力显示系统主要包括4部分:凸块、压力显示杆、外筒和活塞。压力显示系统被装配并固定在缸筒上,其上有2个凸块,2凸块之间的距离等于活塞的工作行程。对减震器一级活塞结构进行改进。活塞内孔设计成节流孔,活塞在工作行程内运动时,过流面积不变,泵压稳定不变,每当活塞运动到上、下死点位置时,节流孔移动到压力显示系统上的凸块位置,过流面积突然变小,使泵压突然升高。司钻根据泵压变化可以判断减震器活塞是否到达行程终点,进而采取下一步操作。

|

| 图 2 压力显示系统结构示意图 Fig.2 Structural schematic of the pressure display system 1—凸块;2—压力显示杆;3—外筒;4—活塞。 |

2.4 压力显示系统压耗计算

钻井过程中,由于井下情况复杂,过小的压力波动在地面可能无法准确显示,过大的压力波动会给设备带来一定的额外载荷,增加生产成本。现场调研结果表明,地面能清晰观察到的瞬间压力波动范围为1.0~1.5 MPa。因此,初步设计压力显示系统在循环清水状态、30 L/s排量下压力降达到1.0 MPa。压力显示系统压耗计算公式如式(1)所示。

|

(1) |

式中:Δp为压力显示系统压耗,MPa;ρ为钻井液密度,g/cm3;C为钻井液流量系数;Q为钻井液排量,L/s;d1为压力显示杆外径,mm;d2为凸块外径,mm。

3 活塞密封结构设计可视可控减震器在井下工作时,活塞处于往复运动状态,活塞上、下腔分别为高压区和低压区,活塞的密封结构承受内外高压差作用。钻井液中的固相颗粒会对橡胶密封件造成磨损,这种特殊工况就要求活塞的密封结构具有足够的承压和耐磨能力。

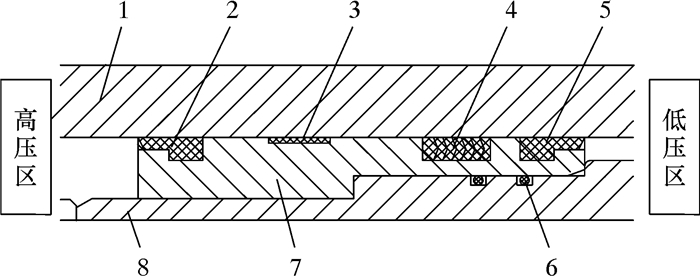

可视可控减震器的活塞密封结构由防尘圈、耐磨带、V形组合密封及O形密封圈等组成,如图 3所示。

|

| 图 3 活塞密封结构示意图 Fig.3 Structural schematic of the piston seal 1—缸筒;2—防尘圈;3—耐磨带;4—V形组合密封;5—防尘圈;6—O形密封圈;7—活塞;8—活塞杆。 |

活塞两端的防尘圈外侧呈楔形并微微外张,防尘圈外侧紧贴缸筒内壁,其主要作用是刮除缸筒内壁的钻井液和杂质,避免固相颗粒进入活塞磨损其他密封件;耐磨带较硬且与缸筒内壁过盈配合,起到支撑和抗磨作用;V形组合密封属填料密封的一种,由压环、夹布橡胶V形圈、橡胶V形圈和支承环组成,夹布橡胶V形圈和橡胶V形圈在压环和支承环之间相间分布,夹布橡胶V形圈比较硬,起到支撑和抗磨作用,而橡胶V形圈比较软,夹在夹布橡胶V形圈中间会变形,起到密封作用;采用2组V形组合密封,并且V形圈装配方向相反,张口方向朝向活塞两侧液体区域,保证活塞在高压差的运动过程中可靠密封。

4 现场试验地面可视可控减震器在玉门油田青西地区青A井、山西煤层气大吉A井及大吉B井3口井上进行了现场试验。工具入井后,地面泵压呈现出规律性的约1.75 MPa的振幅,地面压力显示功能清晰正常,司钻根据泵压变化随时调整送钻的速度与尺度。试验中,该工具缓解砾岩层跳钻效果明显,有效保护了钻头,大幅提高了机械钻速。下面以青A井为例具体阐述该工具的减震提速效果。

青A井是一口三开定向井,二开ϕ241.3 mm井眼钻进过程中钻遇大段砾岩层。邻井柳A及青B等井实钻结果显示,钻进过程中蹩跳钻严重,钻头进尺大大缩短,钻具损坏问题严重。因此,自1 002 m开始使用可视可控减震器技术,吸收井底有害震动,保护钻头。

工具入井后,1套工具2趟钻配合2只三牙轮钻头进尺1 207 m,入井时间225 h,机械钻速达到5.67 m/h,比邻井同地层柳A井(平均3.39 m/h)、柳B井(3.42 m/h)及青B井(平均2.97 m/h)分别提高67.0%、65.7%及90.69%。对比邻井的指重表曲线,可以明显观察到钻压稳定在100 kN时振动明显减小,整个钻进过程平稳进行,这充分说明可视可控减震器吸收振动和保护钻头效果良好。

5 结论(1) 地面可视可控减震器的压力显示机构可在工具行程终点产生明显泵压升高,司钻可以更加直观准确地判断工具的工作状态。

(2) 地面可视可控减震器采用防尘圈、耐磨带和V形组合密封的联合密封方式,使活塞-缸体运动副密封更加可靠耐用。

(3) 现场试验结果表明:地面可视可控减震器地面泵压显示功能正常,具有提高机械钻速、吸收振动及提供稳定钻压的作用,而且可以减轻钻头磨损,延长钻头使用寿命。

| [1] |

吴世立, 祃树攀. ø178 mm减震器在东北工区的试验应用[J].

探矿工程(岩土钻掘工程), 2012, 39(7): 17-20.

WU S L, MA S P. ø178 mm shock absorber in northeast working area[J]. Exploration Engineering (Rock & Soil Drilling and Tunneling), 2012, 39(7): 17-20. |

| [2] |

张辉. PDC钻头恒扭矩工具在XING101井的应用[J].

石油机械, 2015, 43(12): 15-18,24.

ZHANG H. Application of PDC bit anti stick-slip tool in well XING101[J]. China Petroleum Machinery, 2015, 43(12): 15-18,24. |

| [3] |

张志杰, 单清林, 周雪, 等. 砾岩层可钻性研究[J].

断块油气田, 2013, 20(4): 502-504.

ZHANG Z J, SHAN Q L, ZHOU X, et al. Research on drillability in conglomerate formation[J]. Fault-Block Oil & Gas Field, 2013, 20(4): 502-504. |

| [4] |

李博. 水力振荡器的研制与现场试验[J].

石油钻探技术, 2014, 42(1): 111-113.

LI B. Development and pilot test of hydro-oscillator[J]. Petroleum Drilling Techniques, 2014, 42(1): 111-113. |

| [5] |

明瑞卿, 张时中, 王海涛, 等. 国内外水力振荡器的研究现状及展望[J].

石油钻探技术, 2015, 43(5): 116-122.

MING R Q, ZHANG S Z, WANG H T, et al. Research status and prospect of hydraulic oscillator worldwide[J]. Petroleum Drilling Techniques, 2015, 43(5): 116-122. |

| [6] |

何逸飞, 郑平, 刘祚才, 等. 减振器减振效果的控制因素分析[J].

石油矿场机械, 2008, 37(11): 33-36.

HE Y F, ZHENG P, LIU Z C, et al. Analysis of controlling factors of damping effect of absorber[J]. Oil Field Equipment, 2008, 37(11): 33-36. DOI: 10.3969/j.issn.1001-3482.2008.11.008 |

| [7] |

唐玉渤, 秦利民, 赵希江. 长伸缩距液力加压器的研制[J].

石油矿场机械, 2010, 39(3): 85-86.

TANG Y B, QIN L M, ZHAO X J. Development of hydraulic pressurizer with long telescopic length[J]. Oil Field Equipment, 2010, 39(3): 85-86. |

| [8] |

韩先柱, 李刚, 秦文革, 等. 液力推力器在新疆油田准噶尔盆地石炭系地层的提速研究[J].

钻采工艺, 2009, 32(4): 66-68,71.

HAN X Z, LI G, QIN W G, et al. Research on hydraulic thruster and its application of in carboniferous formation of Xinjiang Zhunger basin[J]. Drilling & Production Technology, 2009, 32(4): 66-68,71. |

| [9] |

蒋海涛, 张光伟. 水力加压装置活塞密封失效故障诊断方法[J].

石油钻探技术, 2005, 33(6): 43-44.

JIANG H T, ZHANG G W. Fault diagnosis of piston seal failure in hydraulic thruster[J]. Petroleum Drilling Techniques, 2005, 33(6): 43-44. |

| [10] |

谢桂芳. 水力加压器在钻井施工中的作用[J].

石油矿场机械, 2009, 38(5): 89-91.

XIE G F. Use of hydraulic thruster in drilling construction[J]. Oil Field Equipment, 2009, 38(5): 89-91. |