2. 渤海钻探工程有限公司第四钻井工程分公司

2. No.4 Drilling Engineering Company, BHDC

0 引言

涡轮供电式脉冲发生器主要由涡轮发电机[1]和脉冲发生器2部分组成,是目前钻井市场上井下随钻测量仪器中的主流配置,具有结构简单、维护简便和工艺成熟等特点[2]。但在直径超过444.5 mm的大井眼施工过程中,因排量大主要会造成以下问题:①发电机涡轮速度过快,若超出电源电路板的整流速度范围,就会导致电源电路失效;②脉冲发生器内部液体流速高,经常对发电机的涡轮和脉冲发生器造成严重冲蚀,甚至损毁,既导致工具寿命不稳定。根据二维流动理论可知,影响涡轮工作的主要是环流系数、速度系数和冲击度系数。因此,在排量参数不变的前提下,研究排量与发电机涡轮转速之间的关系及脉冲发生器短节的内部流道是进行结构优化的重要依据[3-5]。

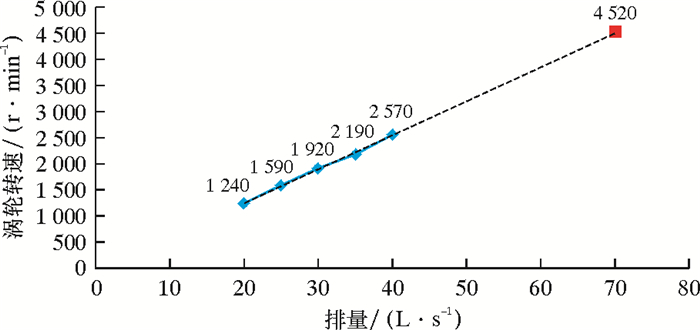

1 涡轮、导轮结构优化设计 1.1 理论公式推导以井下随钻仪器中常用的轴流式涡轮发电机为研究对象。其工作原理是:涡轮前部的固定导轮调整钻井液流向,有效冲击涡轮叶片旋转,叶片吸收钻井液动能,将其转换成驱动涡轮旋转的机械能,带动涡轮轴旋转,涡轮轴增速后带动发电机转子旋转。由于发电机旋转轴外部安装绕组线圈,在磁场作用下,线圈切割磁力线产生电流,提供电源。

根据理论分析和实际使用情况可知,等螺距螺旋涡轮的压力变化较大,叶轮进口段磨蚀较为严重,所受轴向力也较大;同时由于在中低转速时压降较大,使得最大效率点滞后,涡轮经常工作在非最优工况区,影响了涡轮的性能。涡轮作为关键部件,根据水力性能优化其结构,通过提高转矩,减小磨损和磨蚀等提高发电效率。

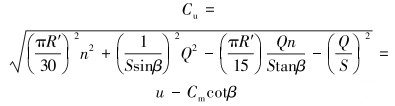

主要考虑涡轮的叶栅结构或液流参数。对入口角、出口角、叶片数和叶片厚度等进行结构参数优化和棱尖处理;液流有6个特征参数[6],涡轮模拟难度大,叶栅结构设计和转速分析非常困难,为简化理论误差,采用“无冲击流动”模式进行数据模拟,模拟计算公式[7]如下:

|

(1) |

|

(2) |

式中:Cu为钻井液周向分速度,m/s;Cm为钻井液轴向分速度,m/s;u为转子叶栅转动线速度,m/s;n为转子转速,r/min;β为进出口处转子液流角,(°);S为转子内钻井液流动截面平均面积,m2;R′为钻井液水力半径,m;Q为钻井液排量,m3/s;T0为涡轮发电机的电磁力矩,N·m;K为常数。

由式(2)可知,在钻井液排量Q和过流面积S不变的前提下,改变进出口处转子液流角β可对涡轮转速n产生直接影响。其影响为非线性关系,在可计算的范围内能够实现排量不变、涡轮转速有效降低。根据式(1)和式(2)以钻井液排量Q=55 L/s、过流面积S≈8 500 mm2等为边界条件,设计进口转子液流角β1为20°,出口转子液流角β2为55°。设计的β1和β2满足发电机输出正常电压的低转速范围3 000~4 000 r/min。

井下发电机的导轮在涡轮上面,若改变流体方向,则可提高钻井液冲击涡轮叶片效率。导轮对改变涡轮转速起到重要作用,其中出口角度、流道长短、导轮与涡轮距离起关键作用。试验验证,在对水力效率影响不大的情况下,导轮采取等叶厚,适当变大出口角、缩短流道长度、增大导轮与涡轮距离有助于降低涡轮转速。根据上述设计思路确定涡轮和导轮的主体参数,如表 1表示。

| 主体参数 | 涡轮 | 导轮 |

| 叶片数/个 | 3 | 5 |

| 厚度 | 变厚度 | 等厚度 |

| 螺距 | 等螺距 | 变螺距 |

| 扇叶区高度/mm | 57 | 80 |

| 叶片外径/mm | 120 | 121 |

| 叶片内径/mm | 56 | 57 |

| 进口角/(°) | 20 | 0 |

| 出口角/(°) | 55 | 15 |

1.2 室内模拟试验

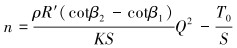

推导出涡轮结构的合理优化参数后,对加工的实物进行室内模拟水力试验,以验证优化后的涡轮能否满足现场需求。试验装置如图 1所示。

|

| 图 1 室内模拟水力测试图 Fig.1 Chart of indoor simulation of hydraulic test 1—水箱;2—电机;3—离心泵;4—闸板阀;5—由壬;6—万用表;7—远程控制柜;8—变频器。 |

通过变频器调节地面循环泵排量,用万用表监测发电机三线交流电频率,根据公式(3)计算发电机转子的转速,从而间接获得涡轮转速:

|

(3) |

式中:f为发电频率。

测试介质为清水,试验记录了不同排量下优化后涡轮的工作数据,并与常规涡轮的现场应用数据进行对比,结果见表 2。

| 排量/ (L·s-1) |

优化前 | 优化后 | |||||||

| 转速/ (r·min-1) |

交流电压/V | 压降/MPa | 转速与排量 数值比 |

转速/ (r·min-1) |

交流电压/V | 压降/MPa | 转速与排量 数值比 |

||

| 20 | 1 680 | 35 | 0.10 | 84 | 1 280 | 30 | 0.10 | 62 | |

| 25 | 2 140 | 48 | 0.10 | 86 | 1 590 | 41 | 0.10 | 64 | |

| 30 | 2 520 | 53 | 0.20 | 84 | 1 920 | 47 | 0.20 | 64 | |

| 35 | 3 030 | 59 | 0.25 | 87 | 2 190 | 52 | 0.25 | 63 | |

| 40* | 3 490 | 67 | 0.30 | 87 | 2 570 | 58 | 0.30 | 64 | |

| 50 | 4 280 | 86 | 0.35 | 86 | — | — | — | — | |

| 60 | 5 120 | 101 | 0.40 | 85 | — | — | — | — | |

| 70 | 6 070 | 142 | 0.50 | 87 | — | — | — | — | |

| *由于室内测试泵的工作参数限制,排量只能测试到40 L/s,但是可以通过试验得出转速和排量的线性关系,进而推导出现场使用排量70 L/s时发电机涡轮的转速。 | |||||||||

从表 2可得出如下结论。

(1) 在相同排量下,涡轮转速与排量数值比由优化前的84~87降到优化后的62~64。

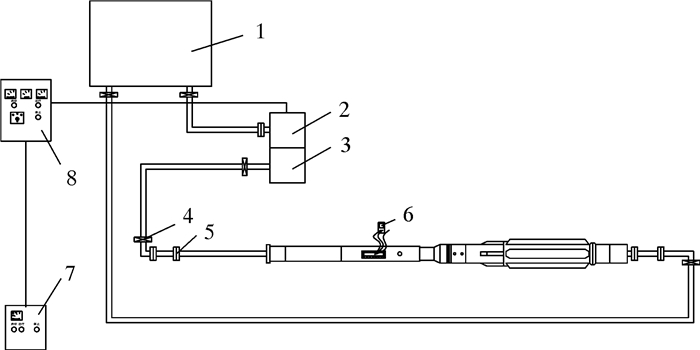

(2) 发电机涡轮转速的最佳范围为3 500~5 000 r/min,在排量70 L/s时优化前涡轮转速为6 070 r/min,超出了电源电路板的适应转速,优化后涡轮转速经推导计算为4 500 r/min左右(通过室内测试转速和排量的线性结果推导,见图 2),在最佳转速范围内。

|

| 图 2 在70 L/s排量下优化后的涡轮预测转速趋势图 Fig.2 Predicted RPM of optimized turbine at displacement of 70 L/s |

(3) 优化前、后的涡轮压降基本一致,不会对现场使用造成影响。

2 脉冲发生器优化设计 2.1 机械结构根据流体力学的单相流动理论,在单位时间通过流体体积一定的情况下,增大流道截面积可有效降低流速,使流体对机械部件的冲蚀影响减小到可接受范围内。为此从以下2个方面进行优化设计。

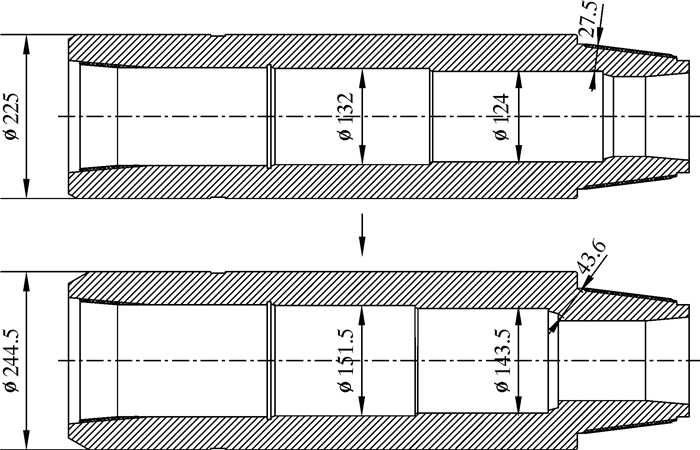

(1) 增大脉冲发生器短节的内部流道空间,如图 3所示。从图可看出,短节外径从225.0 mm增加到244.5 mm,在其他参数不变的情况下,短节内部有效内径平均扩大了近20 mm。

|

| 图 3 脉冲发生器短节优化设计 Fig.3 Pulse generator joint optimization design |

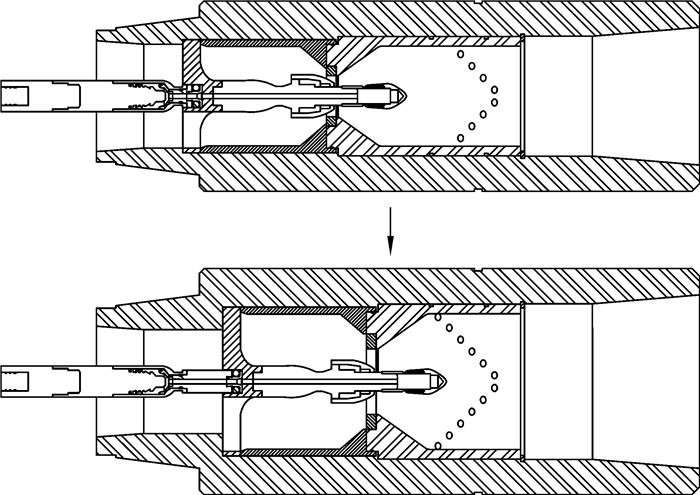

(2) 增大脉冲发生器的过流截面积。如增大主阀扶正器的3个扇区过流面积,此外将主阀位置主动前移,如图 4所示。该优化的好处有2个:①使主阀扶正器有更大的空间可以过流液体;②增加了主阀短节的可利用率,一旦发生扣根磨损,则可通过修扣、赶扣方式继续修复短节,使其能重复使用。

|

| 图 4 主阀位置优化 Fig.4 Position optimization of the main valve |

2.2 脉冲发生器耐冲蚀材质的选择

优化前的脉冲发生器本体材质为30CrMo合金钢,在井下大排量钻井液冲蚀条件下,其耐冲蚀磨损性能表现一般,属于典型的金属塑性材料[8]。含砂量大、流速高的井下工况易导致30CrMo材质切削、局部塑性变形甚至表面剥落等形式的磨损。目前比较成熟的提高抗冲蚀性能的手段是采用表面强化的方法,如机械加工、扩散处理和表面涂覆等。为提高脉冲发生器本体的耐冲蚀性,选择用钛合金TC4材料加工脉冲发生器的关键部位。TC4属于(α+β)型钛合金,具有良好的综合力学性能,其抗拉强度≥895 MPa,规定残余伸长应力≥825 MPa,伸长率≥10%,断面收缩率≥25%,耐冲蚀性好。钛合金混注离子后,不仅提高了显微硬度,还显著地减小了滑动摩擦因数,有效地提高了耐磨性。

此外,为了降低脉冲发生器的表面粗糙度,改变薄弱点结构,在脉冲发生器本体上采用高微纳米材料喷涂防冲蚀层。高微纳米材料具有耐高温、耐冲蚀的特性,目前已在航天工业中广泛应用。

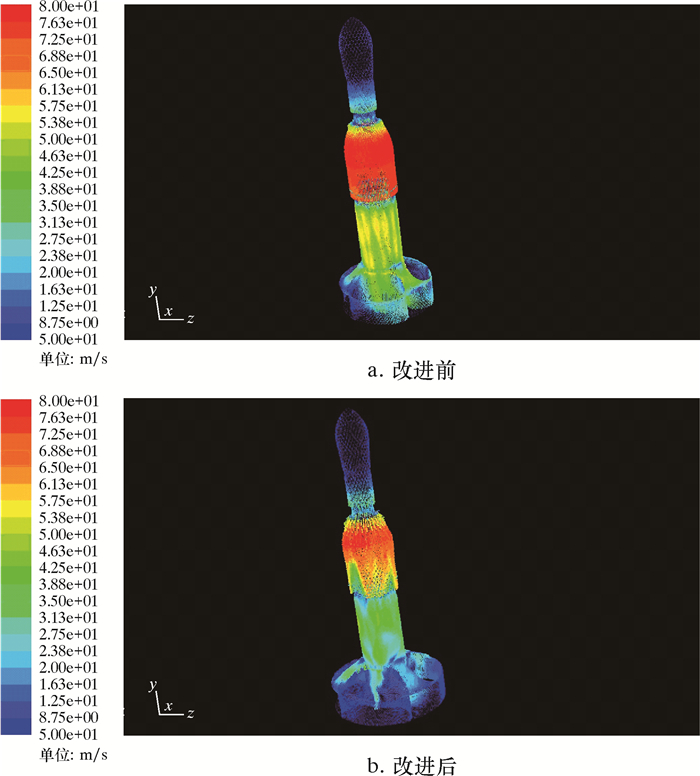

3 CFD仿真模拟分析通过Fluent流体分析软件,采用雷诺平均法对改进前、后脉冲发生器流道流场进行数值模拟,结果如图 5所示。

|

| 图 5 CFD内部流场模拟结果对比 Fig.5 Comparison of internal flow field CFD simulation |

采用涡黏模型对Reynolds时均Navier-Stokes方程进行封闭处理。涡黏模型包括零方程模型、一方程模型和两方程模型。两方程模型中的RNG k-ε模型,通过引入一个关于湍动能的方程和一个关于湍动耗散率的方程,可以高效地求解Reynolds时均方程,并且可以很好地处理高应变率及流线弯曲程度较大的流动。因此,选用RNG k-ε模型。

初始边界条件设定:排量70 L/s,泵压20 MPa,通过数值模拟计算可得出如下结论:

(1) 改进前主阀扶正器单流道截面积为1 879.774 mm2,70 L/s排量下流速为12.41 m/s。

(2) 改进后主阀扶正器单流道截面积为3 044.037 mm2,70 L/s排量下流速为7.67 m/s。

(3) 改进后流道截面积比改进前流道截面积扩大了1.62倍,过流速度降低了38%。

与改进前相比,改进后脉冲发生器在蘑菇头和扶正器等易冲蚀位置,内流场流速有明显下降。这对于缓解脉冲发生器在井下的冲蚀起到了至关重要的作用。

4 现场应用克深504井是塔里木油田的一口山前评价井。该井施工井眼大,岩层易破碎,井眼清洁要求高,施工过程中排量一直保持在55 L/s以上,最大时达到75 L/s,且钻井液含砂量大,对井下仪器有较高的耐冲蚀要求。在该井的钻进过程中多次下入优化后的涡轮供电式脉冲发生器,工具运转正常,出井维修检测发现,长时间工作后,钻井液对工具的冲蚀也得到了有效缓解,入井平均工作时间在150~220 h之间。优化后的涡轮供电式脉冲发生器在克深504井的工作数据见表 3。

| 排量/ (L·s-1) |

发电机转速/ (r·min-1) |

交流电压/V | 转速与排量 数值比 |

| 55 | 3 450~3 480 | 94~95 | 62 |

| 56 | 3 500~3 556 | 83~84 | 63 |

| 57 | 3 560~3 621 | 92~93 | 63 |

| 60 | 3 750~3 815 | 100~101 | 63 |

| 62 | 3 820~3 868 | 103~105 | 62 |

| 63 | 3 990~4 050 | 123~125 | 64 |

| 68 | 4 390~4 440 | 135~136 | 65 |

| 72 | 4 650~4 700 | 141~143 | 65 |

| 75 | 4 770~4 980 | 151~154 | 65 |

现场试验结果表明:

(1) 在大排量工况下,优化后的涡轮供电式脉冲发生器运转正常,实际涡轮转速与实验室预测数据非常接近。

(2) 通过改变过流面积和优选耐磨材料后的脉冲发生器在大排量、高流速、高强度粒子冲刷条件下,使用寿命有了保证。

5 结论涡轮供电式脉冲发生器在大排量下会出现涡轮转速过快以及脉冲器件不耐冲蚀等问题。为此,笔者从涡轮和导轮的优化设计、机械结构优化和脉冲发生器材质优选等方面入手,对现有涡轮供电式脉冲发生器进行改进,对优化后的涡轮供电式脉冲发生器进行室内试验和现场应用,得到如下结论。

(1) 在相同排量下,涡轮转速与流量数值比由优化前的84~87降到优化后的62~64,转速降低明显。

(2) 发电机涡轮转速的最佳范围为3 500~5 000 r/min。当排量为70 L/s时,优化前涡轮转速为6 070 r/min,超出了电源电路板的适应转速,优化后涡轮转速为4 500 r/min左右,在最佳转速范围内。

(3) 改进后流道截面积比改进前流道截面积扩大1.62倍,过流速度降低38%。优化后的涡轮供电式脉冲发生器在大排量工况下运转正常,实际涡轮转速与实验室预测数据非常接近,脉冲发生器的使用寿命有了保证。

| [1] |

沈跃, 苏义脑, 李林, 等. 井下随钻测量涡轮发电机的设计与工作特性分析[J].

石油学报, 2008, 29(6): 907-912.

SHEN Y, SU Y N, LI L, et al. Design of downhole turbine alternator for measurement while drilling and its performance analysis[J]. Acta Petrolei Sinica, 2008, 29(6): 907-912. DOI: 10.7623/syxb200806023 |

| [2] |

黄晓凡, 林恩怀. 石油钻井用泥浆发电机综述[J].

石油仪器, 2013, 27(1): 31-33, 36.

HUANG X F, LIN E H. An overview of mud alternator used in oil drilling[J]. Petroleum Instruments, 2013, 27(1): 31-33, 36. |

| [3] |

舒士甄, 朱力, 柯玄龄.

叶轮机械原理[M]. 北京: 清华大学出版社, 1991.

SHU S Z, ZHU L, KE X L. Principle of turbomachinery[M]. Beijing: Tsinghua University Press, 1991. |

| [4] |

葛林. MWD用涡轮泥浆发电机研发与技术改进[J].

中国石油和化工标准与质量, 2014, 34(5): 84.

GE L. R & D and improvement of turbine mud generator for MWD[J]. China Petroleum and Chemical Standard & Quality, 2014, 34(5): 84. |

| [5] |

闫文辉, 彭勇, 张绍槐, 等. 旋转导向钻井工具稳定平台单元机械系统的设计[J].

钻采工艺, 2006, 29(4): 73-75.

YAN W H, PENG Y, ZHANG S H, et al. Mechanical design of stabilized platform unit in the rotary steering drilling tool[J]. Drilling & Production Technology, 2006, 29(4): 73-75. |

| [6] |

陈铁, 刘仪, 刘斌, 等. 轴流式叶轮机械叶型的参数设计方法[J].

西安交通大学学报, 1997, 31(5): 52-57.

CHEN T, LIU Y, LIU B, et al. A character parameter method for axial turbomachinery blade design[J]. Journal of Xi'an Jiaotong University, 1997, 31(5): 52-57. |

| [7] |

施平, 赵友军, 苟苛. 轴流式涡轮发电机的转速分析[J].

机械工程师, 2010(3): 147-148.

SHI P, ZHAO Y J, GOU K. Rotating speed analysis of axial-flow turbine generator[J]. Mechanical Engineer, 2010(3): 147-148. |

| [8] |

张继信, 樊建春, 张来斌, 等. 30CrMo合金钢的冲蚀磨损性能研究[J].

润滑与密封, 2012, 37(4): 15-18.

ZHANG J X, FAN J C, ZHANG L B, et al. Experimental study on erosion wear of 30CrMo[J]. Lubrication Engineering, 2012, 37(4): 15-18. |