0 引言

钻井新技术正在快速发展并应用于各种复杂地层,为了安全优质钻井,防止井喷和井涌等事故的发生,必须把井控技术作为研究和发展的重要内容。顶驱内防喷器(IBOP)作为钻井系统中重要的内防喷工具,在钻井作业中,其性能优劣及工作可靠性直接影响着井场人员和财产的安全[1]。顶驱内防喷器分为上内防喷器和下内防喷器,上、下内防喷器结构与方钻杆旋塞阀的结构基本相同。其中,上内防喷器通过液压执行机构驱动,也称为自动内防喷器,由司钻通过顶驱控制箱操作启闭;下内防喷器为手动内防喷器,通过考克扳手手动驱动旋钮启闭。在井控过程中,需要首先关闭上部自动内防喷器[2]。因此,顶驱内防喷器的可靠性研究,除了旋塞阀本体可靠性提高外,驱动装置稳定性和可靠性的研究也至关重要。笔者分析了顶驱内防喷器常见故障,并结合厂内启闭扭矩试验数据结果,对现有顶驱内防喷器及其驱动装置进行优化设计,以期为内防喷器驱动装置设计提供参考依据。

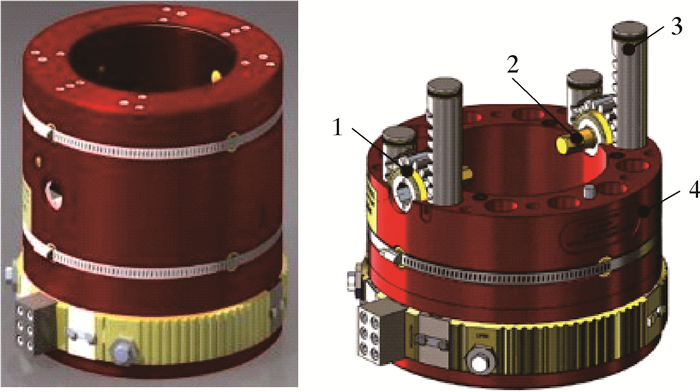

1 顶驱内防喷器驱动装置研究现状 1.1 加拿大Hi-Kalibre顶驱内防喷器驱动装置如图 1所示,驱动装置通过齿轮齿条机构实现顶驱自动内防喷器的启闭。其中,驱动齿轮与内防喷器本体旋钮连杆连接,驱动内防喷器阀芯球转动;齿条既作为驱动齿条,又作为驱动液压缸,通过端部压力油源驱动齿轮转动实现内防喷器启闭,结构紧凑、体积小、驱动扭矩大。其适配ϕ197 mm规格内防喷器的5187-TDA-SER-C型驱动装置最大工作压力13.8 MPa,最大工作压力下的驱动扭矩1 627 N·m。该驱动装置主要应用于TESCO、Bentec和宏华Ⅱ代等顶驱产品上。

|

| 图 1 Hi-Kalibre IBOP驱动装置 Fig.1 Hi-Kalibre IBOP driving device 1—驱动齿轮;2—旋钮连杆;3—齿条;4—执行器本体。 |

1.2 加拿大Canrig 1250AC顶驱内防喷器驱动装置

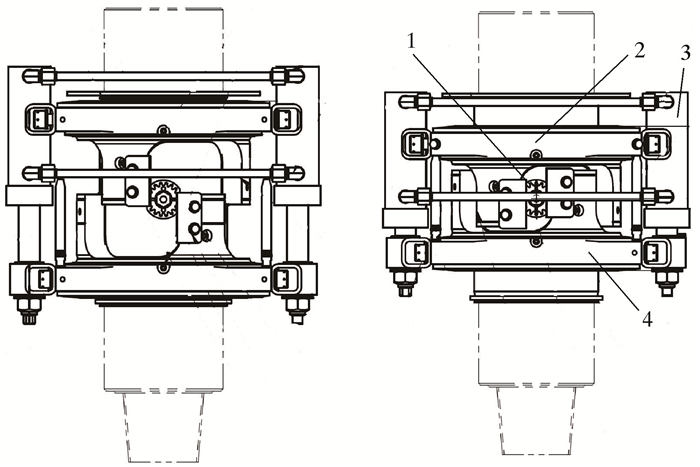

如图 2所示,装置通过齿轮齿条机构驱动内防喷器启闭,液压缸外置。液压缸的缸体与上驱动套连接,活塞杆与下驱动套连接,上、下驱动套分别配置有齿条。工作过程中将液压缸的作用力转化为齿轮的旋转扭矩驱动内防喷器开启、闭合。上、下驱动套内部装配有轴承,液压缸通过壳体固定在顶驱背钳上,主轴转动时驱动套随主轴转动。齿轮齿条机构双液压缸驱动时同步性好,传递扭矩大。

|

| 图 2 Canrig 1250AC IBOP驱动装置 Fig.2 Canrig 1250AC IBOP driving device 1—驱动齿轮;2—上驱动套;3—液压缸;4—下驱动套。 |

1.3 美国NOV公司TDS-11SA顶驱内防喷器驱动装置

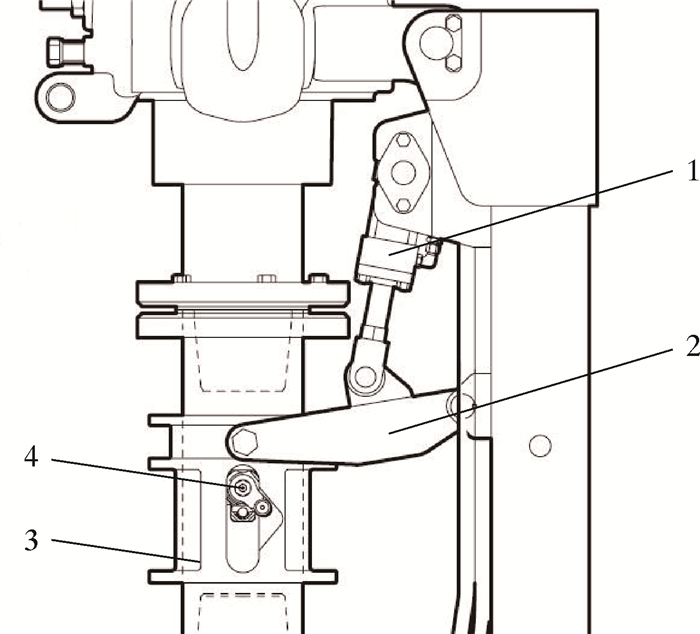

如图 3所示,由液压缸带动连杆驱动滑套上下运动,同时驱动内置于滑套的摇臂总成旋转实现内防喷器的启闭。执行元件为单液压缸结构,液压缸安装在背钳立柱上,结构紧凑,但驱动扭矩较小。

|

| 图 3 NOV TDS-11SA IBOP驱动装置 Fig.3 NOV TDS-11SA IBOP driving device 1—液压缸;2—连杆;3—滑套;4—摇臂总成。 |

1.4 国内顶驱IBOP驱动装置

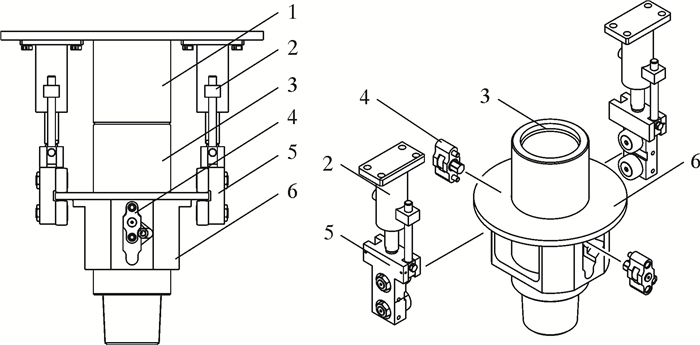

国内顶驱IBOP驱动装置多数采用双液压缸驱动滑套结构。以宏华DQ450DBZ顶驱为例,其内防喷器主要由驱动液压缸、自动内防喷器、摇臂总成、滚轮支座和滑套组成,结构如图 4所示。工作过程中,双液压缸驱动滑套、带动摇臂总成来实现内防喷器启闭。滚轮结构有单侧双滚轮结构以及类似NOV的单滚轮结构。该顶驱结构简单,总体体积较大,驱动力受液压缸尺寸、油源压力和摇臂长度等因素决定。

|

| 图 4 顶驱内防喷器执行器 Fig.4 Top drive IBOP actuator 1—顶驱主轴;2—液压缸;3—自动内防喷器;4—摇臂总成;5—滚轮支座;6—滑套。 |

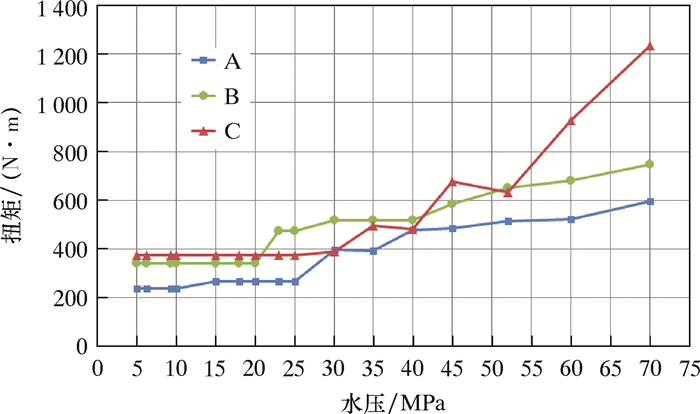

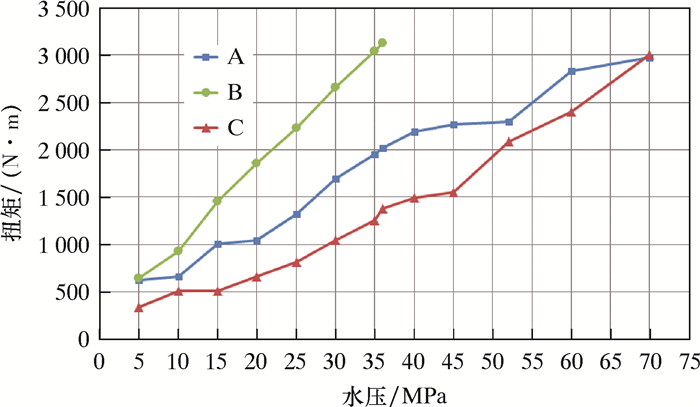

2 顶驱内防喷器驱动装置扭矩值测试

顶驱内防喷器驱动装置要满足在紧急情况下开启和关闭内防喷器的要求,内防喷器主密封面的扭矩大小是其可靠性工作的重要指标[3]。驱动装置应满足以下几点功能:①启闭扭矩要求。在井控过程中驱动装置有足够扭矩完成开启和关闭工作。②驱动装置防松和防坠落措施到位。③使用寿命要求。笔者在厂内进行扭矩试验,对3个不同制造商内防喷器产品(以A、B、C分别代表 3个不同制造商产品)进行了通道压力关闭和压差开启扭矩值测试。试验模拟实际工况,其中图 5所示为内防喷在开启状态下,腔体内部加注不同等级清水压,实测得出的内防喷器关闭扭矩值。图 6为内防喷器在关闭状态下,由内防喷器的外端螺纹(与钻柱连接侧)注入清水压,阀芯球上、下部分在保持压差情况下,实测得出内防喷器开启所需的扭矩值。试验数据作为内防喷器驱动装置扭矩要求设计输入,并可为现场使用提供参考依据。

|

| 图 5 通道压力关闭扭矩试验曲线 Fig.5 The test curve of channel pressure close torque |

|

| 图 6 压差开启扭矩试验曲线 Fig.6 The test curve of differential pressure open torque |

由测试结果可看出,内防喷器在压差开启时所需的扭矩值远远超出通道压力关闭所需的扭矩值。这主要是因为内防喷器是一种浮动式球阀结构,当阀芯球上、下端存在压差时,阀芯球沿轴向移动与阀座密封面贴合,当压差变化时,密封面上的作用力就很大,阀芯球转动的摩擦力也很大。这种情况下,手动很难开启内防喷器。开启时可通过注入平衡压力减小阀芯球两端压差,降低开启难度。

3 常见故障及设计优化宏华直驱顶驱目前在现场应用200余套,笔者对顶驱内防喷器及驱动装置常见故障进行了总结并给出了相对应的优化设计。

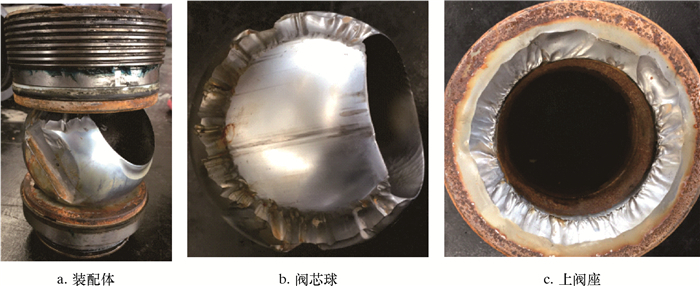

3.1 内防喷器开启和关闭不到位顶驱内防喷器在钻井过程中处于开启状态,作为钻井液的循环通道。当阀芯球启闭不到位时,阀芯球与阀座之间的密封面在钻井液冲蚀下会加速失效。引起开启和关闭不到位可能的因素有以下几个方面。

3.1.1 驱动装置扭矩低图 7为在井场使用25 d的自动内防喷器阀芯球及阀座失效图片。其中7a为上阀座、阀芯球和下阀座装配关系图,图 7b和图 7c分别为在半开半关状态下阀芯球和阀座长时间受钻井液冲蚀后实物图片。现场实物显示,由于开启不到位,钻井液循环过程中,悬浮在钻井液中的固相颗粒冲刷、腐蚀密封面,钻井液流经阀座和阀芯球的流速分布不均匀,加速了冲蚀速度。分析其原因,主要是由于自动内防喷器驱动装置控制压力过低,造成执行器输出扭矩过小,内防喷器只能关到1/2后无法继续正常驱动阀芯球转动。根据第2节试验内容,原有内防喷器驱动装置也暴露出扭矩略低,现场使用过程中存在安全隐患。后期优化增大液压缸规格,优化后能够满足的最大关闭扭矩1 930 N·m、最大开启扭矩2 800 N·m。结合试验效果,优化后可满足70 MPa通道压力关闭,30 MPa压差开启要求。

|

| 图 7 内防喷器开启不到位造成的冲蚀 Fig.7 Erosion caused by the incomplete opening of the IBOP |

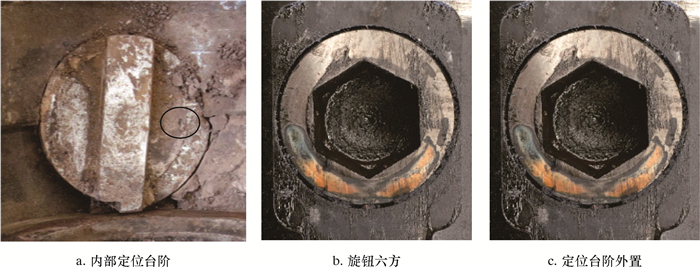

3.1.2 内防喷器六方旋钮卡阻

从本质上讲旋塞阀是一种球阀[4],顶驱内防喷器作为旋塞阀应用的一种,其结构与旋塞阀基本相同,启闭角度为90°。图 8a所示为现场密封失效的内防喷器沿轴线剖开后的旋钮和腔体内部情况。该内防喷器转动角度限位依靠旋钮与阀体内部定位台阶实现。旋钮在转动到定位台阶时,堆积在定位台阶处的干涸钻井液会造成旋钮关闭不到位,引起密封失效。图 8b所示为内部台阶定位时的旋钮六方结构图。图 8c所示为改进后的定位结构。改进后,定位台阶嵌于内防喷器壳体,依靠旋钮与壳体的限位凸台完成定位。将原有内部定位更改为外部定位,阀芯球启闭定位台阶不再受干涸钻井液影响,同时可从外部观察限位面是否贴合检查内防喷器启闭是否到位。

|

| 图 8 内防喷器旋钮及定位台阶 Fig.8 IBOP knob and positioning step |

3.1.3 内防喷器本体启闭扭矩大

造成内防喷器本体启闭扭矩大的因素主要有:①产品结构设计和材质选型不合理等因素造成的启闭扭矩大;②阀芯球与阀座严重锈蚀、结渣及密封面嵌入了固态颗粒等造成启闭扭矩增大;③长时间停放时,阀腔内钻井液干涸造成各运动部件难以转动。

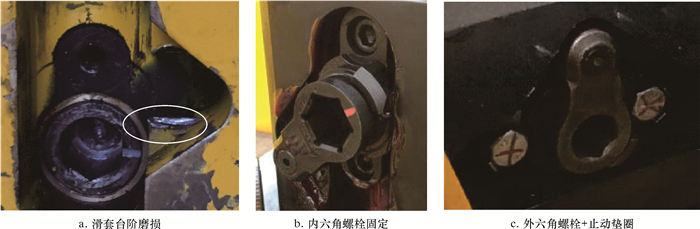

3.2 摇臂总成故障自动内防喷器由2组对称摇臂总成驱动旋钮转动,受液压缸的同步性和摇臂总成装配质量等因素影响,摇臂总成在驱动过程中因运动不同步而造成滑套盘倾斜,驱动效率低,扭矩值增大。图 9a为前、后摇臂动作不同步造成的单侧滑套台阶磨损。

|

| 图 9 内防喷器摇臂总成 Fig.9 IBOP rocker arm assembly |

现有摇臂总成的固定方式大多采用内六角螺栓外加孔用挡圈固定(见图 9b),在高频振动下,螺栓松动,螺栓头端部的孔用挡圈作为外部支撑,上、下螺栓松动过程中摇臂整体会外移,甚至整体掉落。摇臂总成松动,液压缸在驱动过程中同步性变差,扭矩增大,启闭困难。更改摇臂设计,采用外六角螺栓加止动垫圈的结构(见图 9c),可有效对螺栓进行防松和防坠落措施,提高其转动时的同步性能。

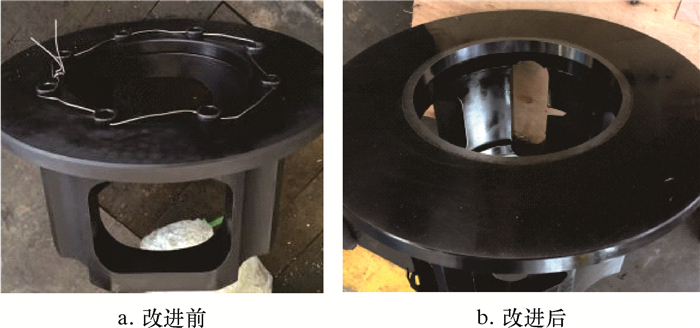

3.3 滑套故障常规滑套法兰盘和套筒体采用分体式结构,2部分通过螺栓连接(见图 10a)。受油缸滚轮等空间因素限制,螺栓采用内六角螺栓。钻井过程中,内防喷器处于开启位置,滑套随主轴旋转,液压缸输出力始终作用在法兰盘上,固定螺栓因疲劳和松动等因素造成断裂。滑套与本体之间的间隙在控制过程中也会偏斜。图 10b所示为改进后的滑套。改进后的滑套采用整体式结构,内部镶嵌的耐磨合金条可起到导向作用。

|

| 图 10 内防喷器滑套 Fig.10 IBOP slide sleeve |

3.4 装配及使用问题

根据图 5所示,自动内防喷器滚轮支架与液压缸采用螺纹连接。装配过程中需要根据连接螺纹调整上、下滚轮与滑套法兰盘的间隙。当左、右液压缸初始行程调节不正确时,会造成液压缸有效行程缩短,内防喷器开启和关闭不到位。现场使用过程中应严格按照顶驱用户手册对产品进行安装,定期进行维护保养。开钻前对内防喷器进行试压,确保内防喷器开关灵活,下IBOP每天要用专用考克扳手活动1次避免卡死[5]。内防喷器在长时间不用时,应首先清理内部钻井液,避免钻井液干涸造成内腔锈蚀和卡死等现象。现场正确的使用和维护保养是延长内防喷器及驱动装置寿命的关键。

4 结论(1) 内防喷器驱动装置的可靠性关系到在井控过程中能否正常关闭内防喷器,国外内防喷器驱动装置多采用齿轮齿条结构,该结构同步性好,驱动扭矩大。

(2) 内防喷器在启闭过程中主密封面的扭矩大小是其性能的重要指标,通过厂内通道压力关闭及压差开启扭矩试验,结合3个不同厂家产品的试验结果给出启闭扭矩值,可为驱动装置设计提供设计输入,并可作为现场使用的参考依据。

(3) 内防喷器本体旋钮定位台阶内置,堆积的干涸钻井液会造成启闭不到位,将定位台阶外置可有效避免该问题的发生。

(4) 采用双液压缸和双摇臂总成结构的驱动装置,使用过程中可能出现同步性差及扭矩效率低等问题。使用过程中必须经常检查液压缸活塞杆与滚轮支架连接螺纹、摇臂总成的固定螺栓,避免因螺纹松动造成的不同步及卡死等故障。

(5) 现场正确的使用和维护保养是内防喷器及其驱动装置延长寿命的关键,应严格按照顶驱用户手册的要求对内防喷器及驱动装置进行装配和维护保养。

| [1] |

朱晓凤. 方钻杆旋塞阀失效分析与优化设计[D]. 成都: 西南石油大学, 2015: 1-4. ZHU X F. Failure analysis and optimization design of kelly plug valve[D]. Chengdu: Southwest Petroleum University, 2015: 1-4. |

| [2] |

马林昌. TDS-11SA顶驱内防喷器失效原因分析及预防[J].

中国新技术新产品, 2011(10): 4-5.

MA L C. Failure analysis and prevention of TDS-11SA top drive IBOP[J]. New Technology & New Product of China, 2011(10): 4-5. DOI: 10.3969/j.issn.1673-9957.2011.10.003 |

| [3] |

李静. 方钻杆旋塞阀主密封技术研究[D]. 成都: 西南石油大学, 2007: 2-3. LI J. Study on primary seal technology of kelly cock[D]. Chengdu: Southwest Petroleum University, 2007: 2-3. |

| [4] |

陈浩, 宋周成, 王晓萍, 等. 方钻杆旋塞阀的失效分析[J].

天然气工业, 2007, 27(12): 80-82.

CHEN H, SONG Z C, WANG X P, et al. Failure analysis on kelly cock valve[J]. Natural Gas Industry, 2007, 27(12): 80-82. DOI: 10.3321/j.issn:1000-0976.2007.12.024 |

| [5] |

宋路江, 蔡正敏, 张贵德, 等. 顶驱内防喷器在井控中的应用及维护[J].

石油矿场机械, 2010, 39(9): 89-91.

SONG L J, CAI Z M, ZHANG G D, et al. Application and maintenance of top drive IBOP in well control[J]. Oil Field Equipment, 2010, 39(9): 89-91. |