0 引言

钻杆盒可将钻杆分为多层装于一个特定的框架内,框架整体可升降,方便将钻杆送至排管架。钻杆使用完后再次逐层装入盒中,便于整体吊装和运输,同时也可保护钻杆、接头和螺纹等,避免意外损伤而造成不必要的浪费。目前,国内钻杆盒多采用纯液压控制,通过在设备本体操作液压阀手柄实现升降和钻杆滚出、滚入控制[1-3]。在修井机中,除常规液压控制方式外还有与猫道集成为一体[4]或与管具处理机械手共用控制系统[5]等新型结构。这些产品虽具有远控功能,但无法实现扩展,能容纳的管具数量较少,一般用于存放油管[4-5]。

钻机管柱自动化处理系统在油田的成功应用[6-7]提升了钻采装备的自动化水平。因钻机使用的钻杆盒数量多,所需控制器的控制点数也相应增多,这会增加控制系统的成本;控制器资源利用率低,致使控制系统的设计成本高于机械和液压部件成本,不利于产品推广。为此,笔者在研究该设备工艺过程、总结其工作特点的基础上,开发了一种基于软-硬逻辑相结合的钻杆盒电控系统。

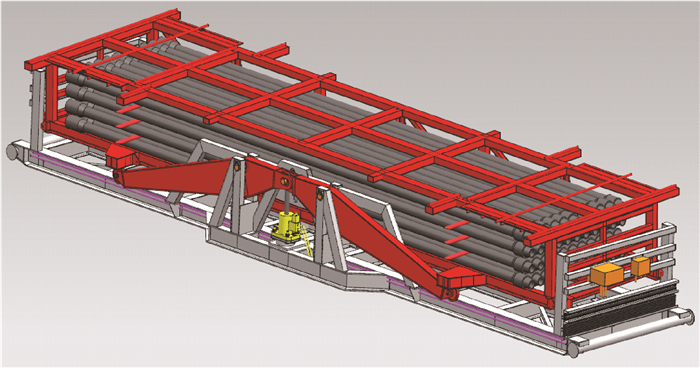

1 钻杆盒特点 1.1 结构特点单个钻杆盒由机械结构部件、液压装置和电控分线箱等组成,如图 1所示。多层钻杆放于钻杆盒内,通过升降油缸驱动举升机构调节钻杆盒的升降高度,实现不同层钻杆的滚入和滚出。多个钻杆盒并排放置,实现容量扩展。钻杆盒内所有电缆汇总于电控分线箱中,通过一个快拔接头与电控箱控制电缆相连,实现设备的远程无线控制。由内侧和外侧2个型号相同的油缸负责调整钻杆盒的升降高度和钻杆进出时内/外侧的倾斜角度。油缸集成位移传感器配合电控系统实现设备的一键式自动控制。

|

| 图 1 自动钻杆盒结构图 Fig.1 Auto pipe slacking block structure |

1.2 工作特点

工作时,多个钻杆盒按顺序依次布局,按距离猫道由远到近的顺序逐个动作,直至将某一层钻杆送至猫道排管架为止。其主要特点如下:

(1) 单盒动作执行完毕后下一盒才开始动作,不存在2个及以上设备同时动作的工况。

(2) 钻杆进、出钻杆盒按固定的方向和顺序。

(3) 每个钻杆盒单独配有1套液压阀组,多套共用1个液压站。

(4) 每个钻杆盒本体配有1个电缆转接箱,多盒共用1套电控系统。

(5) 钻杆盒带有升降定位功能,到达设定的层数后自动停止并倾斜。

2 控制系统方案控制系统中的液压和电控部分均以单个钻杆盒为例进行分析,多钻杆盒原理相同。

2.1 液压系统原理每个钻杆盒部都配有2个油缸,各需一个三位四通电磁换向阀控制油缸伸缩。当内、外2个油缸伸缩相同高度时,调整进出钻杆的层数。单侧油缸升降时控制钻杆盒倾斜,从而实现钻杆的滚入/滚出。每个油缸配有伸缩位移传感器,用于测量油缸的伸缩量、计算排管架升降的层数。一键式自动升降控制时,通过读取2个油缸传感器的反馈值,由控制器进行计算,自动控制油缸的伸缩量。

2.2 电控系统原理每个钻杆盒的被控对象:4个数字量输出(DO)通道,2个模拟量输入(AI)通道。按容纳5 000 m钻杆长度计算,需15个钻杆盒,则控制器应至少60个DO通道,30个AI通道。

若采用纯继电器控制,则需要的继电器和模拟量信号处理器数量较多,这样就会增加系统的故障点,且实现自动控制功能难度高、稳定性差、出现问题不便于排查。若采用纯软件控制,则需要PLC控制器的I/O通道较多。以实现控制功能所要求的逻辑复杂程度计算,小型PLC即可满足控制需求,但其支持的I/O通道数不满足该控制系统的需求;若用中、大型PLC[8-9],则成本较高、资源利用率低。鉴于此,根据钻杆盒的工作特性,提出一种软-硬逻辑相结合的控制方案。钻杆盒选择、动作控制、自动升降和反馈数据处理等由软件逻辑实现;控制器发送的操控指令和传感器反馈信号路径由硬件逻辑选择。通过软-硬逻辑的协调配合工作,应用西门子S7-1200系列小型PLC[10-11]即可实现控制功能。

所有钻杆盒共用一套PLC,将其与开关电源、继电器和接线端子等集成至一个防爆控制箱内。每个钻杆盒本体安装一个分线箱,负责将其内部所有连接电缆(阀组和传感器电缆)汇总至该分线箱,再由1根电缆接至防爆控制箱。电缆与分线箱之间通过防爆插接件相连;电缆与控制箱之间采用格兰固定,实现一体化运输。为防止插错,每根电缆长度都不同,距离控制箱最近的分线箱插接最短的电缆,距离控制箱最远的分线箱插接最长的电缆。这样可防止电缆错插造成控制顺序混乱。

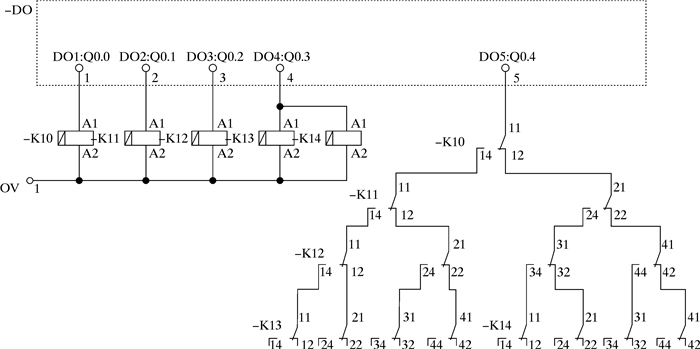

3 电控系统设计 3.1 硬件逻辑设计将PLC的DO通道分为2组:一组用于信号传输路径的选择(G1);另一组用于动作输出指令和反馈信号的控制(G2)。G2的指令通过G1所设定的路径输出至目标钻杆盒。

按15个钻杆盒计算,G1至少有15种不同的输出路径。每个DO通道有2种输出指令(1或0),采用多级继电器级联的方式可实现对PLC原有通道数量的扩展。所需级联的层数按下式计算。

|

(1) |

式中:x为级联继电器的层数,取正整数。

分析可知x的最小整数为4。每个通道控制一层继电器,每一层继电器的开关触点数量为2y-1个(y为不大于x的整数,即y=1,2,3,4),即每层的电磁铁分别为1、2、4、8组触点,触点全部为NO+NC型式,4层级联共可输出16种状态,如图 2所示,可满足15个钻杆盒使用需求,并确保G2的指令不会同时输出至2个及以上的目标点。G2只需4通道,分别用于输出4种指令。共计8个DO通道即可完成常规PLC控制模式下60个DO通道的控制。图 2中DO1至DO4为G1中的4组选择通道,DO5为G2的一个指令输出地址。

|

| 图 2 电控系统原理图(i=1) Fig.2 Schematic diagram of the electronic control system (i=1) |

AI反馈量用于采集当前钻杆盒升降油缸的位置,其信号传输路径选择方式与DO控制量相似。G1中的每一层再分别并联2组继电器将反馈信号输入至AI通道,依此方式,2个AI通道即可实现对最多16个钻杆盒的反馈信息采集。表 1为通道选择逻辑。针对操作者选择的设备编号,G1会输出不同的逻辑组合以确定G2的输出路径和AI输入路径,表中i分别对应G2和AI的6组数据。

| 钻杆盒编号 | G1通道选择DO | 信号输出位置 | |||

| 1 | 2 | 3 | 4 | ||

| 1 | 0 | 0 | 0 | 0 | -Ki4:43 |

| 2 | 0 | 0 | 0 | 1 | -Ki4:44 |

| 3 | 0 | 0 | 1 | 1 | -Ki4:34 |

| 4 | 0 | 0 | 1 | 0 | -Ki4:33 |

| 5 | 0 | 1 | 1 | 0 | -Ki4:13 |

| 6 | 0 | 1 | 1 | 1 | -Ki4:14 |

| 7 | 0 | 1 | 0 | 1 | -Ki4:24 |

| 8 | 0 | 1 | 0 | 0 | -Ki4:23 |

| 9 | 1 | 1 | 0 | 0 | -Ki3:23 |

| 10 | 1 | 1 | 0 | 1 | -Ki3:24 |

| 11 | 1 | 1 | 1 | 1 | -Ki3:14 |

| 12 | 1 | 1 | 1 | 0 | -Ki3:13 |

| 13 | 1 | 0 | 1 | 0 | -Ki3:33 |

| 14 | 1 | 0 | 1 | 1 | -Ki3:34 |

| 15 | 1 | 0 | 0 | 1 | -Ki3:44 |

| 16 | 1 | 0 | 0 | 0 | -Ki3:43 |

| 注:i=1、2、3、……、6。 | |||||

3.2 软件逻辑设计

15套钻杆盒共用1个无线遥控器。在遥控器端首先选择钻杆盒编号,编号确定后再进行升/降操作、滚入/滚出操作等。

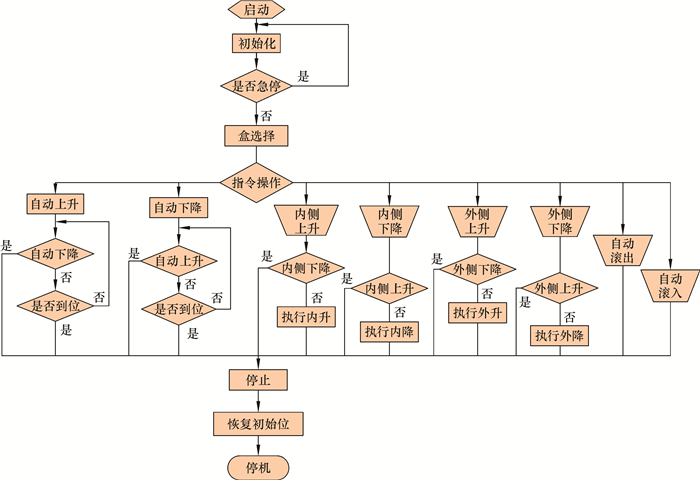

图 3所示为控制程序原理图。其功能设置包括上升和下降2个自动动作、内侧升/降和外侧升/降4个手动动作、滚入倾斜和滚出倾斜2个进出钻杆动作。

|

| 图 3 控制程序原理图 Fig.3 Schematic diagram of control program |

启动前所有钻杆盒位于初始位置(钻杆盒降至最低位)。设备启动后程序进行初始化设置,检测是否有紧急停止指令,若有则禁止PLC输出任何操作指令,若无则可正常操作。系统操作过程中紧急停止的指令优先级最高,任何时刻触发此指令,系统会立即终止所有输出。

按照控制程序原理图逐步执行操作,实现对钻杆盒所有动作的控制。指令执行过程中,会伴随若干判断条件,满足条件可执行下一步动作,不满足条件则跳出循环,不再执行动作。

3.3 硬件选型无线遥控的接收器与PLC之间信号采用点对点连接,遥控器面板需10个功能键(编号选择×2、自动升、自动降、内侧升、内侧降、外侧升、外侧降、滚出和滚入),即接收器与PLC之间连接需要10个数字量输入(DI)通道。

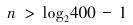

通过与G1的配合,AI通道至少需要2个。模数转换器(ADC)的采样精度应满足机械结构对精度的需求(±2 mm)。油缸的最大行程为400 mm。ADC采样精度需求计算公式如下:

|

(2) |

|

(3) |

其中,n为ADC采样的位数,为正整数。计算得n>7.644,则ADC应大于8位。

根据上述对DI/DO/AI等的需求,PLC选用西门子S7-1215 CPU即可完全满足控制系统的硬件需求。S7-1215集成14×DI/10×DO/2×AI。其布尔运算每指令用时0.08 μs,实数运算每指令用时2.3 μs;模拟输入信号类型0~10 V;ADC精度10位,具有滤波能力,能够抑制10、50和60 Hz噪声干扰,支持连接屏蔽电缆最长100 m;系统集成2个以太网口[10]。

根据特定的安装位置,继电器的输出触点应包含1组、2组和4组等3种类型;控制系统的电压等级为24 V DC,总供电220 V AC 1P+N+PE。应在控制箱内配套AC-DC稳压电源。控制系统所用的主要电气元件及数量为:PLCS7-1215控制器1个,1组触点继电器6个,2组触点继电器6个,4组触点继电器18个,直流电源1个。

4 应用效果基于软-硬逻辑相结合的钻杆盒电控系统已应用于油田。现场应用结果表明:其无线遥控器的有效操作距离不小于30 m;自动升降可实现精确定位;自动滚出/滚入功能以及多盒顺序切换功能可以实现钻杆的连续输送。该系统提升单层钻杆平均用时8 s,滚出/滚入单层钻杆平均用时2 s,处理整盒钻杆平均用时45 s,全过程无需其他辅助设备、无需人员直接接触钻杆。因此,该控制方案在降低硬件成本的同时能够实现自动钻杆盒的所有功能,提高现场作业效率;可远程操作,以确保操作人员安全。

5 结束语使用软-硬逻辑相结合的自动钻杆盒控制方案能够有效提高控制系统资源利用率、降低成本,实现设备的无线远程控制,并且具有多个自动功能。该方案不仅适用于自动钻杆盒,对于其他具有类似功能特点的产品也可应用,是低成本、简易设备实现自动化控制的有效解决方案。

| [1] |

王汝昌, 王广超, 朱永飞. 一种液压钻杆盒:CN204252879U[P]. 2015-04-08. WANG R C, WANG G C, ZHU Y F. Hydraulic drill pipe box: CN204252879U[P]. 2015-04-08. |

| [2] |

任志学, 何占胜, 张超. 液压钻杆盒:CN205591851U[P]. 2016-09-21. REN Z X, HE Z S, ZHANG C. Hydraulic drilling rod box: CN205591851U[P]. 2016-09-21. |

| [3] |

刘春友, 李铁军, 王政权. 液压钻杆盒:CN201433728Y[P]. 2010-03-31. LIU C Y, LI T J, WANG Z Q. Hydraulic drilling rod box: CN201433728Y[P]. 2010-03-31. |

| [4] | SNAY. Complete wellhead automation system[EB/OL]. [2017-06-05]. http://product.sanygroup.com/data/article/1470212769664065121.pd. |

| [5] |

任行, 郝丽军, 牛永超, 等. 钻机自动化管具处理系统研究[J].

石油机械, 2016, 44(4): 17-22.

REN H, HAO L J, NIU Y C, et al. Research on automatic pipe handling system of drill rig[J]. China Petroleum Machinery, 2016, 44(4): 17-22. |

| [6] |

于兴军, 宋志刚, 魏培静, 等. 国内石油钻机自动化技术现状与建议[J].

石油机械, 2014, 42(11): 25-29.

YU X J, SONG Z G, WEI P J, et al. The technical status and recommendations on the domestic drilling rig automation[J]. China Petroleum Machinery, 2014, 42(11): 25-29. DOI: 10.3969/j.issn.1001-4578.2014.11.006 |

| [7] |

张鹏飞, 朱永庆, 张青锋, 等. 石油钻机自动化、智能化技术研究和发展建议[J].

石油机械, 2015, 43(10): 13-17.

ZHANG P F, ZHU Y Q, ZHANG Q F, et al. Research and development of automatic and intelligent technologies for drilling rig[J]. China Petroleum Machinery, 2015, 43(10): 13-17. |

| [8] | SIMENS. SIMATIC S7-300 programmable controller product catalog[EB/OL]. [2017-07-12]. http://www2.ad.siemens.com.cn/download/HTML/Download2.aspx. |

| [9] | SIMENS. S7-400 Automation system, CPU specifications[EB/OL]. [2017-07-12]. http://www2.ad.siemens.com.cn/download/HTML/Download2.aspx. |

| [10] | SIMENS. SIMATIC S7-1200 programmable controller(201609)[EB/OL]. [2017-07-12]. http://www2.ad.siemens.com.cn/download/HTML/Download2.aspx. |

| [11] | SIMENS. Siemens S7-1200 PLC technical reference V3. 6[EB/OL]. [2018-03-14]. https://support.industry.siemens.com/cs/document/73600209/%E8%A5%BF%E9%97%A8%E5%AD%90-s7-1200-plc-%E6%8A%80%E6%9C%AF%E5%8F%82%E8%80%83-v3-6?dti=0&lc=zh-CN. |